外购中品位铁矿石在酒钢选矿中的应用评价

2019-10-21王晓斌

杨 珊,王晓斌

(酒钢集团宏兴股份公司选烧厂,甘肃 嘉峪关 735100)

酒钢外购8种中品位铁块矿品质普遍较差,铁品位仅为50%左右,杂质 SiO2、P等含量较高,直接投入高炉利用会影响酒钢炉料质量,因此采用选厂再选工艺以达到其高效利用的目的[1-3]。

铁块矿在酒钢选厂使用量为1500吨/日,使用经历了三个阶段,第一阶段是铁块矿与黑沟矿、预选矿混合搭配上料、混合焙烧,由于铁块矿致密,混合焙烧效果不好;第二阶段铁块矿单独上料、单独焙烧,但单独焙烧频繁出现“淌炉”现象,影响生产的同时存在安全风险;第三阶段铁块矿采用均衡上料、配料、混合焙烧方案。现就三个阶段铁块矿使用情况进行系统分析评价,并提出下一步高效利用措施[4,5]。

1 矿石性质

1.1 矿物多元素分析

在8种铁块矿多元素分析结果显示,各钟精矿铁品位除4#铁矿、5#铁矿、8#铁矿外,均在50%以上,但杂质SiO2含量均较高,多数精矿SiO2含量在11%以上,5#铁矿中SiO2含量最高,可达27.10%,且矿石中害元素S、P等含量较高。2#铁矿、4#铁矿的磁性率(FeO/TFe)值较低,其中可能含有部分氧化铁矿物。

1.2 8种铁块可磨度分析

8种铁块矿与酒钢自产矿焙烧矿可磨度数据结果表明,相对酒钢焙烧矿,8种铁块矿均难磨,其中5#铁矿、6#铁矿、7#铁矿、8#铁矿新生-200目50%、新生-200目80%的相对可磨度均0.45以下,尤其7#铁矿、8#铁矿最为难磨。

2 铁块矿磁选试验

2.1 流程实验

8种铁矿焙烧后分别进行三段磨矿—三段磁选试验,一段弱磁选入选粒度-200目含量60%以上,二段弱磁选入选粒度-200目含量80%以上,三段弱磁选入选粒度-300目含量90%以上,流程试验结果表明,8种铁块矿经过简单的三段磨矿、三段弱磁选,三段磁选精矿品位提高6.96个百分点以上,金属回收率87%以上,SiO2含量7%左右,选矿比1.52倍以下,选矿性能指标均较好。

2.2 实验结果分析

对8种铁块经流程实验后精矿分别进行多元素化学分析,各种铁矿铁品位均在62.64%以上,杂质SiO2降低4.33个百分点以上,其中2#、3#、5#、8#铁矿SiO2含量较高,其中2#、3#、5#、8#铁矿SiO2含量由原来的18.07%以上降至9.01%以下。精矿中有害元素 S、P 等含量降幅明显,7#铁矿P含量由1.2%降至0.643%。因此认为,通过简单的三段磨矿、三段弱磁选可以提高各外购中品位块矿的精矿铁品位、降低其SiO2含量,并且可以除去部分有害元素。

3 铁块矿工业应用

3.1 数据分析

铁块矿在酒钢选厂使用经历三个阶段,第一阶段是铁块矿与黑沟矿、预选矿混合搭配上料、混合焙烧;第二阶段铁块矿单独上料、单独焙烧;第三阶段铁块矿采用均衡上料、配料、混合焙烧方案。现就三个阶段与2018年一季度未使用铁块矿现场生产工业应用指标进行对比分析见表1。

表1 铁块矿在不同使用阶段下工业应用平均指标

从表1数据显示,第一阶段、第二阶段较未使用铁块矿的各项技术指标整体显示不好,主要体现在实际选比、实际回收率均有不同程度的下滑;第三阶段较未使用铁块矿精矿品位提高0.91个百分点、实际选比降低0.12倍、实际回收率提高6个百分点,因此认为采用合理的配料方案,铁块矿在酒钢选厂完全可以实现高效利用的目的。

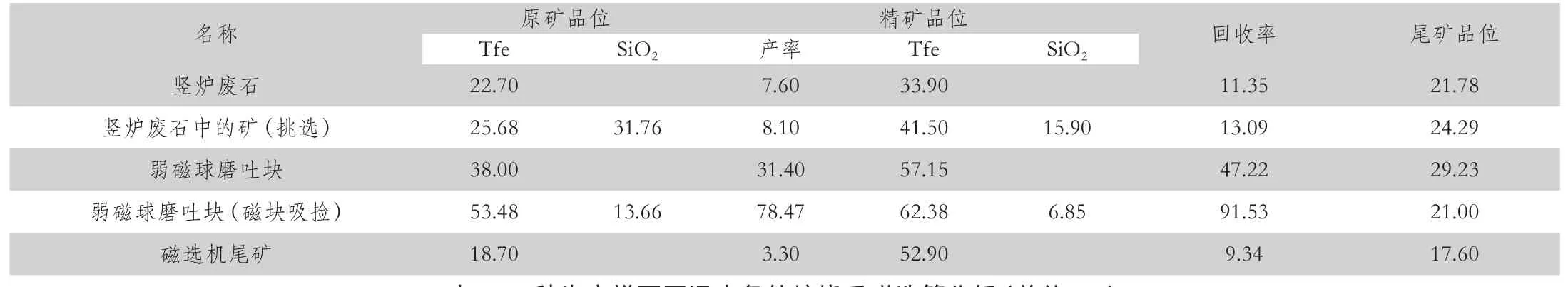

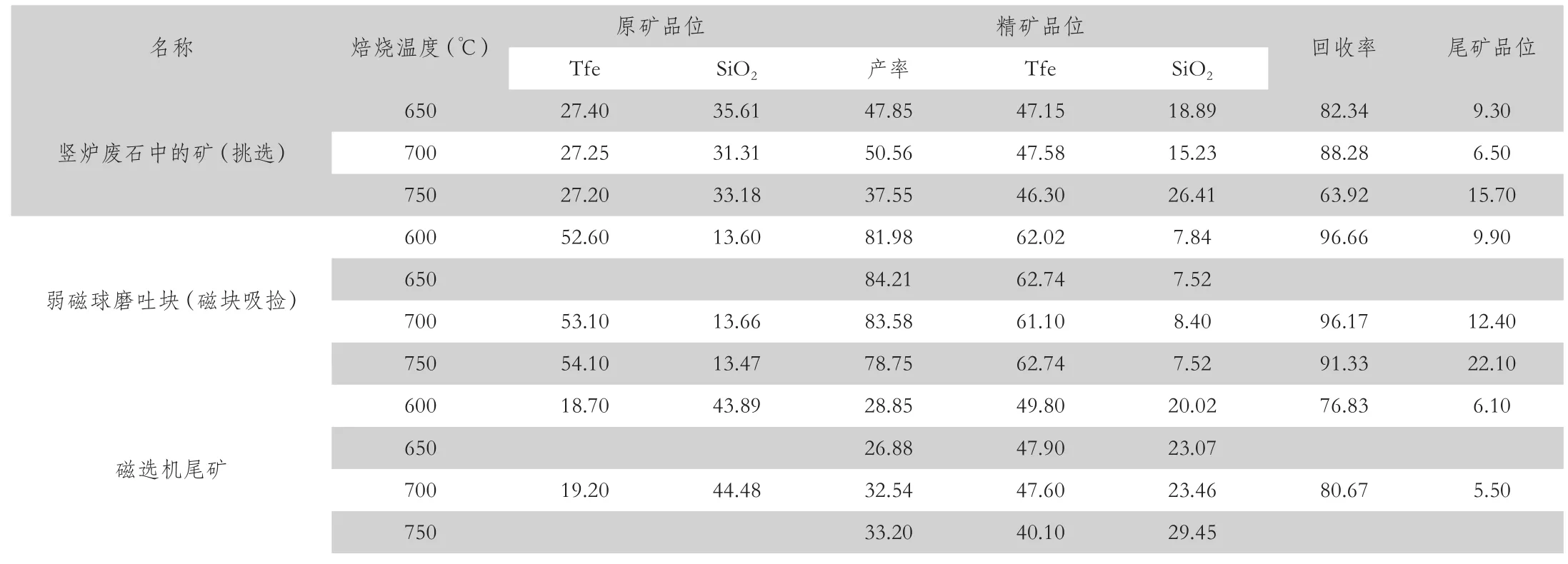

针对第一阶段、第二阶段实际选比、实际回收率下滑的问题进行探索,对现场生产的竖炉废石、弱磁球磨吐块以及三段磁选机尾矿进行焙烧前和焙烧后磁选管分析,结果见表2、表3。

从表2、表3可以看出,3种生产样焙烧前和焙烧后磁选管结果表明:

(1)弱磁球磨吐块(磁块吸捡)焙烧前后磁选管精矿产率、品位(原矿品位和精矿品位高)以及回收率判断这部分磨机吐块绝大部分为铁块矿,从焙烧前后磁选管尾矿品位和回收率差异较为明显可判断磨机吐出的这部分铁块矿焙烧效果不好。

(2)从竖炉废石焙烧后磁选管精矿品位在47%左右,可以判断出竖炉废石中的矿为主要为自产矿和周边矿,少量铁块矿因焙烧效果不好从废石中损失,从焙烧前后磁选管精矿回收率相差较大以及焙烧后较低的尾矿品位和较高的精矿回收率可以看出,因焙烧效果不好导致了部分金属从废石中流失。

(3)弱磁尾矿焙烧前磁选管精矿产率3.3%、精矿品位52.9%、尾矿品位17.6%、精矿回收率9.34%,结果表明,尾矿中的金属损失主要为磁选机机械夹杂造成;弱磁尾矿焙烧后磁选管精矿产率在29%左右、精矿品位48%、精矿回收率78%左右,尾矿品位5.8%左右,结果表明,弱磁尾矿品位较高主要是矿石焙烧效果不好导致。

(4)从竖炉废石和弱磁磨机吐块不同温度条件焙烧后磁选管数据可知,“欠烧”和“过烧”都会严重影响焙烧矿质量。

表2 3种生产样焙烧前磁选管分析(单位:%)

表3 3种生产样不同温度条件焙烧后磁选管分析(单位:%)

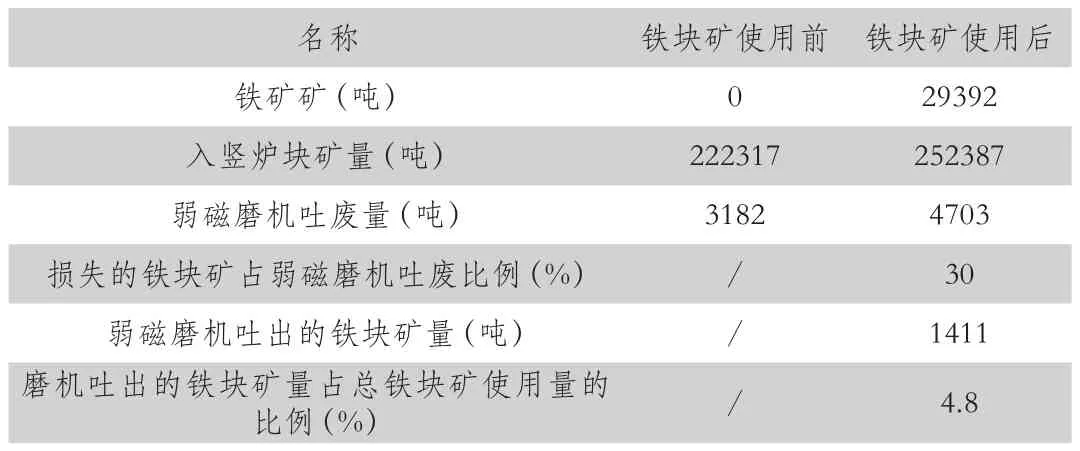

3.2 铁块矿损失计算

根据分析结果,铁块矿主要从磨机吐块中损失,现就损失情况进行统计测算,测算周期为1月,详见表4。

表4 铁块矿使用前后一个月损失情况

从表4结果表明,铁块矿一个月使用29392吨,磨机吐出损失1411吨,损失率4.8%。损失部分主要原因在于该部分铁块矿因焙烧效果不好和致密难磨从磨机吐块中损失。实验结果表明球磨吐废经再焙烧后产率较高,因此认为将球磨吐废回收后返回返矿炉进行再焙烧,也可单独上料、单独焙烧来处理,以达到铁块矿的高效利用。

4 结语

(1) 8种铁块矿相对于酒钢自产矿可磨度均0.45以下,大部分为单一磁铁矿,矿石致密难磨,经焙烧实验分析显示,可以采用单一磁选工艺进行处理,金属回收率87%以上,选矿比1.52倍以下,选矿性能指标均较好。

(2) 在工业应用中,酒钢选厂自产矿与铁块矿采用均衡上料、配料、混合焙烧方案,可以达到精矿品位可提高0.91个百分点、实际选比降低0.12倍、实际回收率提高6个百分点的较好选矿指标。

(3) 弱磁尾矿、弱磁磨机吐块以及竖炉废石焙烧前后磁选管分析结果表明,部分铁块矿因焙烧效果不好和致密难磨从磨机吐块中损失。通过工业应用,铁块矿损失率达到4.8%,相对较高,铁块矿使用量占总量11.6%,为减少竖炉成本以及自产矿“过烧”现象,可以将球磨吐废回收后返回返矿炉进行再焙烧,也可单独上料、单独焙烧来处理,以达到铁块矿的高效利用。