片式钽电容器的耐焊接热性能与可靠性

2019-10-20封雪焦瑞祥张弛

封雪 焦瑞祥 张弛

摘 要:为适应电子元器件装配自动化、电子产品小型化的发展趋势,贴片式高密度元件逐渐成为电子行业的首选,作为高密度元件标志之一的片式钽电容以其寿命长、耐高温、高频大容量且准确度高的优越性能以及轻型化、小型化、片式化的形状特点得到了越来越广泛的应用。本文通过对片式钽电容器经过焊接上机后,开关机时出现失效的现象,根据片式钽电容器的生产制造、使用的原理进行分析,找出造成失效的原因,并根据原因,提出在生产制造、线路使用中如何避免失效的解决措施,从而提高电子产品的可靠性。

关键词:片式钽电容器 浪涌失效 介质膜 耐焊接热性能

中图分类号:TM53 文献标识码:A 文章编号:1674-098X(2019)05(b)-0101-02

在实际工作中,我们经常遇到这样一个问题,就是本来性能合格的产品,在经过250°/10s左右再流焊后,会出现个别产品的漏电流大ESR变大,导致用户在实际使用过程中造成整机不通电或滤波波形发生变化。

在出现这类问题后,经常可以看见用户和供应商之间为此产生争议。实际上, 上述问题反映的是一个复杂而棘手的问题。此类失效一般发生在产品焊接后,在没有进行测试前,钽电容器的性能就已经出现问题。因为此类失效与浪涌失效没有任何关系,它们是不同类型的失效,而且失效原因也有根本不同。

1 片式钽电容器焊接后失效原因分析

实际上该问题反映的是片式钽电容器的耐焊接热性能问题。片式钽电容器在经过一定时间和较高的焊接温度冲击后,产品的性能突然劣化。根据片式钽电容器制造生产过程并结合实际使用过程,我们认为造成片式钽电容器耐焊接热性能不好的原因如下。

1.1 钽电容器阳极钽块强度较低

众所周知,片式钽电容器的漏电流随温度变化而变化过大[1]。為弥补此类问题,往往我们在生产过程中依靠通过提高阳极块的强度来解决,即增加压制密度。但较大的压制密度又会存在钽阳极块表面孔被破坏,空孔率下降,硝酸锰溶液的浸透性变差,造成产品tgδ、ESR值大。因而,为了追求钽阳极块具有更好的孔隙度而牺牲强度,这实际上是人为降低了钽阳极块的机械强度,使钽粉粒子之间与钽丝之间的接触疏松,耐机械应力的效果差,造成介质氧化膜容易在后工序的加工因温度、机械等应力的施加而损伤,为片式钽电容器在经再流焊的热应力影响下失效埋下了隐患。实际上,钽阳极块有高的强度(即较大的压制密度)并不就意味着该产品在后续加工时会出现tgδ值会过高。如果我们在生产时适当改进MnO2层的制造工艺,在MnO2层中进行掺杂,使MnO2层均匀、致密、电阻率小且具有较高的强度[2],这样生产出的钽阳极块强度才能保证产品具有足够的强度,更低的tgδ值和更低的ESR值。

1.2 钽芯子物理结构存在缺陷

在实际生产中,我们对阳极制造在钽电容器生产技术中的重要性认识根本不够,对钽芯子物理结构缺陷对产品漏电流的影响认识模糊,缺乏基本的研究。在钽阳极块压制完成后,方方面面的原因,使我们生产出的钽阳极块存在缺料、裂纹、浮粉及毛边等有突出的钽粉粒子组成的尖端部位,这样的产品在经过模压封装时,受机械应力的作用,该部分尖端部位的介质氧化膜遭到损伤,在经过高温焊接时模压塑封料的热胀冷缩效应的猛烈热冲击, 突出部位的介质层非常容易受到变形过大的热应力破坏而漏电流突然变大[3]。此类问题在中高压产品上占的比例较高。

1.3 氧含量对片式钽电容器漏电流的影响

氧的存在导致钽阳极块氧化膜形成不均匀。在无杂质存在情况下,赋能后形成的钽氧化膜是非常均匀一致的无定型Ta2O5膜。氧若存在于钽金属的表面,在高温焊接后和外加电压的条件下,基体表面状态和形成液均适合于晶核的生长,晶核不断长大,开始挤裂其上面及周围的无定型膜,这样造成了无定型膜的破坏。此时的氧已成为钽阳极氧化膜中的“晶化点”,即在氧膜局部产生了无定型Ta2O5结构向β-Ta2O5晶型结构的转变,而氧含量越高,结晶型膜也就越多。

由于无定型膜与结晶型膜之间存在着微细的缝隙,电子电流可以通过膜上的这些缝隙,而氧含量越高,结晶型膜的区域就越大,对与无定型膜接界的周围缝隙的影响也越大,导致钽电容器漏电流增大。

1.4 环氧树脂塑封体受热膨胀造成的失效

片式钽电容器的结构是将浸渍好石墨、银浆的钽芯子包覆在环氧树脂塑封体内,由于尺寸较小,环氧树脂层无法更厚,导致高温焊接时,快速的热冲击能量马上就传导到钽电容器机体上,使钽电容器的温度升高速度过快,导致漏电流大。另外,由于材料热膨胀系数不匹配而产生机械应力、损伤介质氧化膜,也会导致在高温焊接后出现漏电流失效。由于片式钽电容器由钽芯子、氧化膜(Ta2O5)、二氧化锰(阴极)、石墨、银浆、引线框架、模压料等构成,这些材料中有金属、半导体以及绝缘材料,其热膨胀系数各不相同,在温度变化(如焊接和温度冲击)的作用下,热膨胀系数差异产生的收缩效应会使氧化膜破损,缺陷部位在机械应力的作用下进一步扩大,导致其绝缘强度降低,最终在电场的作用下击穿。

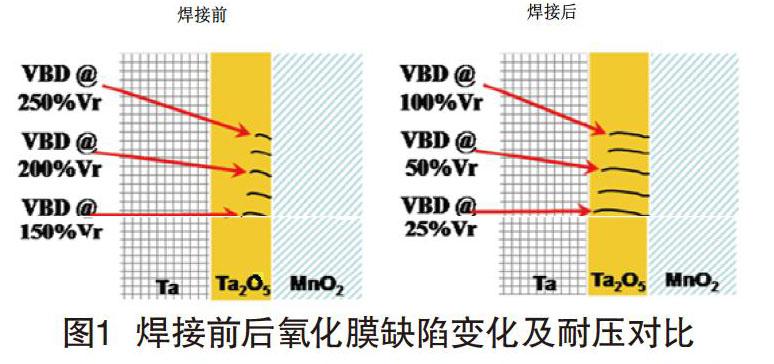

图1中VBD为击穿电压,Vr为额定电压。从图中可看到,焊接前氧化膜缺陷处裂痕较浅,耐压能力强,焊接后缺陷区域裂痕加深,耐压能力显著降低,有些产品甚至焊接后就已经短路。焊接温度越高,时间越长,这种破坏作用就越大。

1.5 产品在生产过程中积聚的应力没有通过合适的工艺方法去除

钽电容器的生产过程中,钽芯子块要经过1300~2000°左右的高温烧结,在如此高的温度下生产的由金属粉末组成的钽电容器,它们的机体必然产生由于钽原子晶格由于温度剧烈变化而扭曲的现象。此应力如果不能够在生产过程中去除,它必然会在某个温度剧烈变化时释放出来,此时马上可以导致介质膜产生裂纹,导致漏电流出现问题[4]。

1.6 焊接条件不合适

焊接方法不同或焊接工艺的制定不一定合适于片式钽电容器,在焊接过程中使片式钽电容器经受了超过规定的长时间热冲击,因此因素导致的产品失效也非常多。特别是采用手工焊接时,焊接温度若偏低,则不易进行手工焊接,且焊接不牢固或焊接效果差,可能产生虚焊;当焊接温度偏高,热传导较快,则焊接操作控制掌握难度大,重要的是焊接时间若控制偏长,热传导到产品本体内部将使电容器阳极钽芯经受长时间的热冲击,进而可能损伤氧化膜,产生质量隐患。

2 解决片式钽电容器焊接后失效的方案

2.1 產品在出厂前加强成品测试条件

将产品的漏电流控制在K≤0.002CR*UR,这样生产出的产品在耐焊接热后失效的几率会大大降低。

2.2 降低产品的ESR值

钽电容器在工作状态,其ESR与产品可耐受的漏电流成反比,ESR越低的产品,能够耐受的冲击电流越大,因此尽量降低产品的ESR值,也是提高产品可靠性的有效途径。

2.3 提供合适的焊接温度条件

制定适合片式钽电容的焊接工艺,特别是手工焊接时,在适合钽电容焊接的最佳温度范围内进行焊接,避免焊接温度过高或过低,杜绝焊接热应力积累、热冲击导致的氧化膜损伤,消除焊接质量隐患。

3 结语

本文重点分析了钽电容器经过高温焊接后失效的基本原因,并从生产测试及焊接工艺角度提供了避免焊接后失效的解决方案,经工程实践证明,在现有条件下,上述解决方案具备一定可行性与可操作性,是提高钽电容器可靠性的良好手段。

参考文献

[1] 陈国光.电解电容器[M].西安:西安交通大学出版社,1986.

[2] 欧阳一凤.钽、铌电解电容器工艺研究进展[J].稀有金属与硬质合金,2003,31(4):32.

[3] 欧阳一凤.钽、铌电解电容器工艺研究进展(续)[J].稀有金属与硬质合金,2003,32(1):52.

[4] 郭书霞.固体钽电容器对产品性能的影响及其形成[J].焦作教育学报,1995(1):55.