喷液式一体化在线动平衡终端的设计与实验研究

2019-10-19运侠伦梅雪松姜歌东胡振邦张尊浩

运侠伦,梅雪松,姜歌东,胡振邦,张尊浩

(1.西安交通大学 陕西省智能机器人重点实验室,西安 710049;2.西安交通大学 机械制造与系统工程国家重点实验室,西安 710049;3.西安交通大学 机械工程学院,西安 710049)

高速电主轴被大规模的应用于数控机床后,显著的提高了机床的加工效率和加工精度,但是电主轴平衡精度直接影响其加工精度。由于制造和材料分布不均等因素,主轴自身的不平衡是必然存在的。通常,主轴在出厂时,主轴厂家要对主轴转子进行严格的失衡控制,但是无法平衡主轴在安装过程、换刀以及刀具(砂轮)磨损的不平衡。由于电主轴工作转速较高,微小的不平衡都会引起主轴振动增大,从而引起降低主轴的加工精度和加工效率。因此,只有改善主轴平衡状况,才能抑制主轴失衡振动,提高零件的加工精度,对精密加工具有重要意义[1-2]。

传统的工业现场是采用离线平衡的方式实现转子的平衡,这种方式不但效率低下,而且无法平衡转子在安装过程、刀具(砂轮)磨损以及离心膨胀所产生的新的不平衡,所以逐渐被弃用。在精密加工中,需要采用在线动平衡的方式实现加工主轴的平衡,尤其是精密磨床[3-4]。现在应用最为广泛的在线动平衡方式是利用平衡终端进行质量重新分布控制,根据执行方式的不同可以将其归纳为电机驱动式,电磁力驱动式以及喷液式三大类。喷液式在线动平衡系统由于具有较小的附加质量,较高的控制精度,无需考虑自锁因素,终端与系统的非接触设计以及较强的平衡能力,较高的平衡转速等优势被广泛研究和应用[5-6]。喷液式在线动平衡系统最早的报道来自于Hofmann公司[7]专利当中,之后,Pennington等[8-9]相继进行了产业化研究,引起了包括SBS、Dittle、Elaso、Balance system等科技公司的兴趣,这极大的促进了喷液式在线动平衡系统在机床领域的应用,并且有一系列产品问世。国内对在线动平衡的研究工作开始于20世纪末期,李晓东等[10]在磨床上成功试验了喷液式在线动平衡装置;Gao等[11-12]研究了持续喷液产生可控液体冲击力的平衡装置,仿真验证了其可行性;章云等[13-14]研制出了高速喷液式在线动平衡系统,在20 700 r/min 时,通过在线平衡可使主轴不平衡振动的幅值下降约78.8%,从而验证了该平衡装置的有效性。但是,无论国内外的研究当中,所使用的喷液式在线动平衡终端都是组装式的平衡终端,这种平衡终端不但对主轴的附加质量较大,价格昂贵,而且涉及密封问题,降低了平衡系统的适用性[15]。

针对上述研究中存在的问题,本文提出了一种新的采用3D快速成型技术制造的一体化平衡终端,在跟传统的组装式平衡终端对比中优势明显,不仅对主轴的附加质量较小,不涉及密封问题,而且价格低廉,制造周期短,有效的提高系统性能。在线动平衡的实验结果验证了本文设计的一体化平衡终端的平衡效果。

1 系统架构及组装式平衡终端

1.1 喷液式在线动平衡系统架构

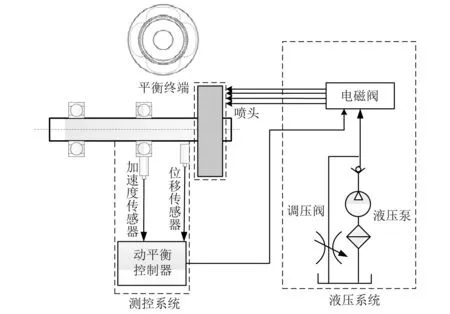

喷液式在线动平衡系统架构如图1所示[16],主要由平衡终端,液压系统和测控系统三部分共同组成。平衡终端通过锥配合的方式与主轴组装在一起,其作用是承载校正质量;液压系统主要包括调压阀、电磁阀以及喷头等执行机构,主要是在测控系统的控制下,完成向平衡终端施加定量液体的功能;测控系统主要是完成主轴失衡信号提取,处理、分析以及向液压系统发出向对应腔喷液的指令等功能。当开始平衡时,系统首先会提取主轴不平衡状态,通过计算平衡矢量,控制中心驱动液压系统工作,向平衡终端对应腔体进行喷液,添加校正质量,从而达到在线平衡的目的。

图1 喷液式在线动平衡系统架构Fig.1 Spray online balancing system architecture

1.2 组装式平衡终端

平衡终端是喷液式在线动平衡的核心组成部分,主要完成承载校正质量的目的。通过调研发现,国内外目前采用的平衡终端都是组装式平衡终端的形式,基本结构如图2所示。从图2中可以看出,传统的组装式平衡终端主要由内圈和外圈两部分通过过盈配合组装而成,内部容腔如图所示。

图2 组装式平衡终端结构示意图Fig.2 Assembled balanced terminal structure diagram

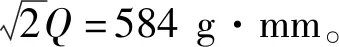

组装式平衡终端容腔的密封是通过过盈配合来保证的,但是高速旋转时,在离心力的作用下,组装式平衡终端的内圈和外圈都会产生弹性变形,而且平衡终端的外圈的变形要大于内圈的变形[17-18],因此,当平衡终端随主轴高速旋转时,平衡终端内外圈之间的过盈量将会减小,降低平衡终端的密封性能,甚至会造成旋脱。根据弹性力学理论[19],不考虑平衡终端内外圈在转动过程中的切向位移分量,平衡终端的内外圈径向离心力作为单位体积力施加,可以将其等效为轴对称平面应力问题进行求解,则在任一半径r处,变形量位移ur为[20]

(1)

式中:ω为旋转角速度;ρ为材料密度;E为弹性模量;v为泊松比;A,B分别为内外圈的内外径。故根据组装式动平衡终端的内外圈尺寸,则可以判断在主轴角速度为ω时,为防止终端内外圈旋脱,至少需要的过盈量δ如式(2)所示

(2)

式中:RF=33 mm为内外圈接触处的半径;RO=47 mm为动平衡终端外圈的外半径;RI=28 mm为动平衡终端内圈的内半径。选用钛合金作为动平衡终端的加工材料,则ρ=4 500 kg/m3,E=110 GPa,v=0.31,当过盈量为20 μm时,内外圈径向膨胀量随转速的变化关系,如图3所示,从图3中可以看出,当转速达到松脱转速时,过盈连接将失效,那么平衡终端不仅丧失了容腔密封的能力,而且会完全脱套,存在安全隐患。当然,过盈量也不能太大,过盈量太大会造成装配困难,强行压入甚至会造成内外圈疲劳损坏。

图3 内外圈径向膨胀量与转速的变化关系Fig.3 The relationship between radial expansion and rotation speed in inner and outer rings

2 一体化在线动平衡终端的设计及性能分析

因为传统的组装式平衡终端存在上述的问题,我们课题组设计了一体化平衡终端,结合喷液式在线动平衡终端的需求和快速成形的技术特点,设计出了如图4所示的平衡终端。从图4中可以看出,一体化平衡终端消除了传统的内外圈设计,主要由终端主体、流道、流道梯形槽、离线配重孔、轴配合锥孔以及容腔共同组成,采用3D打印技术一次成型,不仅缩短了加工时间,而且降低了加工成本。如图所示的径注式平衡终端主体上开有四条流道,四条流道对应四个容腔的中心位置开有流道梯形槽,将其设计为梯形槽更有利于液体进入容腔,也更有利于3D打印。轴配合锥孔是用来完成其与主轴的装配连接,在平衡终端锥孔台上开了一圈离线配重孔,在动平衡机上对其进行平衡,尽量消减平衡终端自身的初始偏心质量,这样不会给主轴造成新的附加不平衡。

图4 一体化平衡终端结构示意图Fig.4 Schematic diagram of the integrated balanced terminal

平衡终端的容腔的作用是承载平衡液体,在保证强度的前提下,腔体容量直接决定了平衡终端的最大平衡能力,因此依据平衡能力最大原则,将平衡终端腔体设计为扇形结构,同时,以底面为基体,采用铺粉3D打印技术进行成形时,为了保证上层材料得到良好的支撑,将容腔侧面和上下底面过渡处设计为拱形结构,容腔形状如图5所示。

图5 容腔型线示意图Fig.5 Cavity line schematic

一体化平衡终端的平衡能力与容液腔的容积有直接的关系,为了准确求得动平衡终端的平衡能力,需要求得平衡终端中的单个容液腔容积大小。因为容液腔的截面形状不规则,为了简化计算,忽略掉为了3D成型方便而设计的圆角等结构,得到如图6(a)中粗实线所示的截面;因为容液腔是图6(a)中的截面绕距h1边为R1的中心轴线旋转α角度后得到,因此容液腔中沿径向厚度为Δl的一段微元展开后是厚度为Δl的长方体。

图6 一体化终端平衡能力计算Fig.6 Integrated terminal balance capacity calculation

将图6(a)中的截面分成两部分进行计算,根据图6中结构尺寸计算单个容液腔的容积,计算过程如式(3)~式(5)所示

(3)

(4)

V=V1+V2

(5)

式中:h1=14.5 mm;h2=26 mm;l1=l2=5.75 mm;R1=33 mm经计算可得动平衡终端单个的容液腔的容积V≈13 230 mm3。

假设在主轴在线动平衡实验中,所用的配重液的密度为ρ,则单个容液腔的最大平衡能力的计算如式(6)~式(8)所示

(6)

(7)

Q=Q1+Q2

(8)

在进行高速主轴的在线动平衡时,平衡终端要随电主轴一起高速旋转,同时在离心力的作用下,平衡终端内部容腔中的配重液将对动平衡终端的内腔壁产生压力。假设在高速主轴的转速为30 000 r/min时,动平衡终端的容腔中充满密度为0.8 g/mm3的配重液,单个腔中配重液产生的离心力可以通过式(9)计算得到

F=mω2r=Qω2

(9)

式中:m为空腔中的配重液的质量;r为配重液的重心与旋转轴的径向距离;ω为动平衡终端的旋转角速度;Q=m×r,可得单个容腔离心力的大小约为4 076 N。

由图7所示,平衡终端在高速旋转时,容腔内的配重液因为离心力而产生的水压大部分将作用于容腔的外表面,容腔的外表面不是一个规则的平面,为了简化计算,将容腔外表面的受压区域等效成如图所示的投影表面,则当平衡终端内充满配重液时,容腔外表面所承受的压力由式(10)计算得到。

(10)

式中:F=4 076 N,α=84°,R2=44.5 mm,h2=26 mm时,计算可得容腔的外表面所受的液压约为2.4 MPa。

图7 容腔表面所受液体压力Fig.7 Liquid pressure on the cavity surface

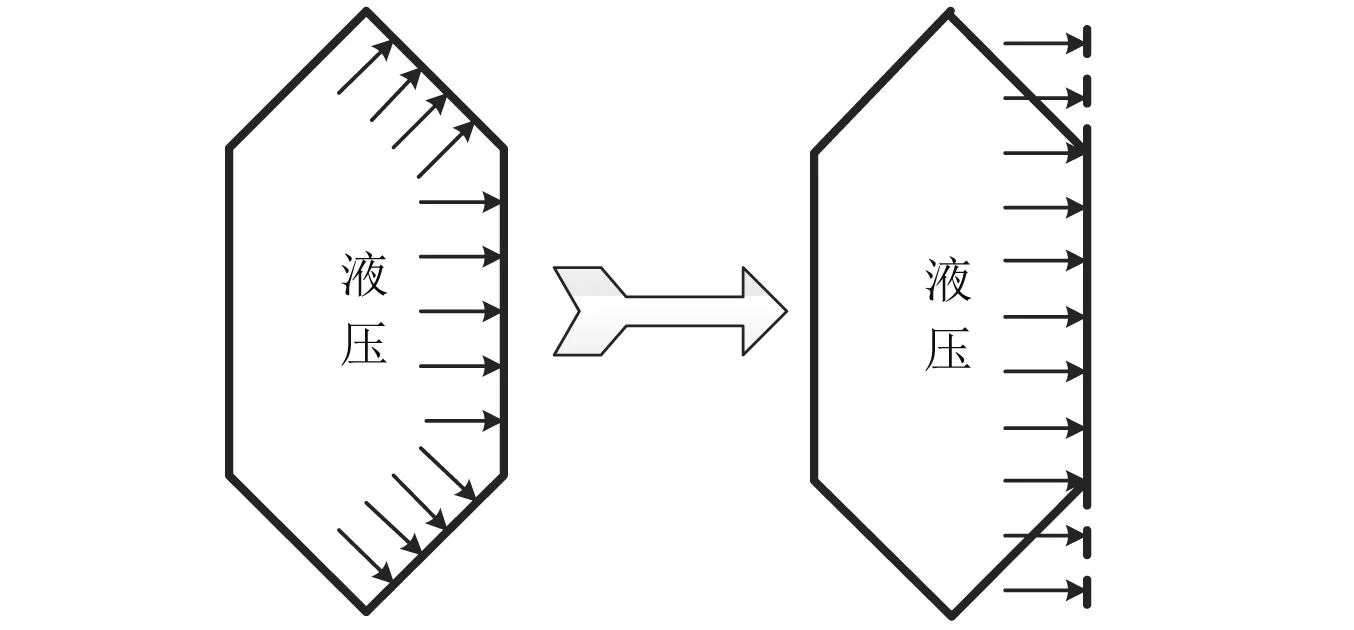

为了合理设计平衡终端的容腔壁,针对我们课题组设计的实验主轴的极限状态,转速取30 000 r/min,满腔液体的条件下进行分析。通过前述的计算,此时的油液压力为2.4 MPa,在Ansys中建立如图8所示的不同厚度的容腔弧形受力面模型,分析容腔厚度与应力和变形量之间的关系。

图8 不同厚度的容腔弧形受力面分析模型Fig.8 Analytical model of curved surface bearing surface with different thickness

通过分析,在固定压力下(2.4 MPa),钛合金平衡终端弧形受力面的材料厚度与应力和变形的关系如图9所示。从图9中可以看出,在极限工作状态下,材料厚度选取为2 mm时,应力值和变形量趋于稳定,因此,受力面的壁厚应该大于2 mm,为了适应平衡终端随主轴加减速的需求,我们将平衡终端弧形受力面的厚度设计为2.5 mm。

图9 材料厚度与应力和变形的关系Fig.9 Relationship between material thickness and stress and deformation

根据分析所得的设计参数,完成了一体化平衡终端的制作,如图10(a)所示为3D打印的一体化平衡终端实物图,为了液体流动的无阻滞性和平衡终端表面更好的进行信号测试,也为了保证平衡终端与主轴的配合精度,采用锥规对终端内孔进行配磨,采用机加工对流道和表面进行修形处理,结果如图10(b)所示,然后在离线平衡机上对平衡终端进行离线平衡,将平衡终端自身的不平衡控制在可接受范围内,不至于给主轴造成新的附加不平衡。

图10 钛合金一体化平衡终端Fig.10 Titanium alloy integrated balancing terminal

通过测量和计算,组装式平衡终端和一体化平衡终端的参数对比,如图11所示,根据前述计算显示,本文设计的一体化平衡终端对比传统的组装式平衡终端各关键参数优势明显,最大平衡能力由489 g·mm增大到584 g·mm,在平衡能力提高19.4%的基础上,平衡终端总厚度由38 mm下降到28 mm,下降幅度达到26.3%,体积由160 549 mm3下降到83 780 mm3,下降比为47.8%,质量由562 g下降到387 g,下降比达到31.1%,这样平衡终端给主轴添加的附加质量将被有效减小。需要说明的是,体积和厚度由三维加工模型计算得到,质量通过实物称量得到。此外,一体化平衡终端的加工时间相比组装式终端缩短了大约2/3,加工成本降低超过1/3,加工时间和成本皆为实物加工统计。

图11 组装式终端和一体化终端对比Fig.11 Assembled terminal and integrated terminal comparison

3 一体化平衡终端的在线平衡实验

本文在进行平衡终端验证实验时采用的平衡控制策略是坐标轮换寻优法。坐标轮换寻优法是一种试凑平衡方法,基于试重尝试的原理,沿不同坐标方向轮流进行最优搜索,在转子平衡面内某个方向添加试重,若测得振动减小,则说明在该方向的反向存在不平衡量,继续在此方向添加配重,若测得振动增大,则需要向反向配重,如此反复轮换直至振动幅值小于目标值,该方法求得的是该坐标轴上的最优解,平衡流程如图12所示。

图12 坐标轮换寻优法流程图Fig.12 Coordinate rotation optimization method flow chart

图13为我们课题组开发的坐标轮换寻优法的在线平衡测控软件。该实验系统可以完成主轴不平衡状态的实时监测、喷液参数标定和设置、喷液量的实时计算和喷液控制等功能,可以实现主轴在高速旋转状态下的在线振动抑制。

图13 软件控制界面Fig.13 Software control interface

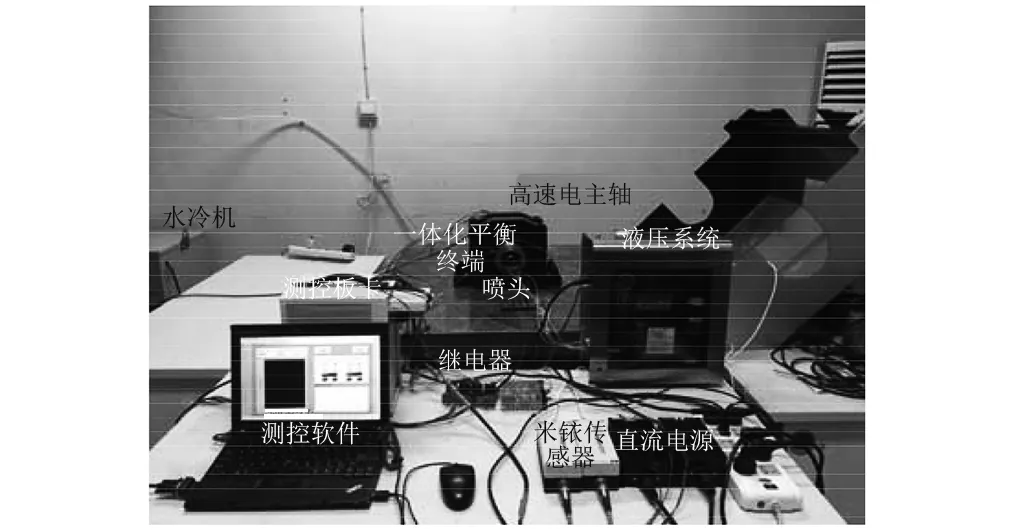

为了验证新型的注液式一体化平衡终端的在线平衡效果,在我们课题组设计的高速主轴试验台上模拟机床主轴在线动平衡验证实验。分别在9 000 r/min,12 000 r/min和15 000 r/min时利用我们课题组开发的喷液式在线动平衡系统,搭载本文设计一体化平衡终端,在高速电主轴实验台上进行在线动平衡实验,采用德国米铱U-05传感器完成失衡振动信号的拾取,实验现场如图14所示。

图14 一体化平衡终端在线平衡实验图Fig.14 Integrated balanced terminal online balanced experiment diagram

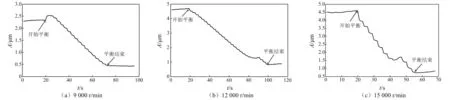

通过对主轴转子径向方向的位移信号进行拾取,对振动信号进行实时变换,提取工频振幅,9 000 r/min,12 000 r/min和15 000 r/min时的平衡过程及结果如图15所示,需要说明的是,为了实验的可靠性和安全性,在每次进行平衡实验时,都需要清理终端内的液体,因此,每次平衡的初始状态是不同的。从图15中可以看出:在转速为9 000 r/min平衡时,工频振幅由2.34 μm降至0.45 μm,降幅达到80.76%,平衡时间为53 s,在转速为12 000 r/min平衡过后,工频振幅由4.70 μm降至0.83 μm,降幅达到82.34%,平衡时间为80 s,在转速为15 000 r/min平衡时,工频振幅由4.60 μm降至0.73 μm,降幅达到84.13%,平衡时间为36 s,所有转速下的实验均一次成功,具有抑振幅度大,平衡时间短的特点。

图15 不同转速下主轴在线平衡过程Fig.15 Spindle online balancing process at different speeds

4 结 论

本文针对现有的喷液式在线动平衡系统中的平衡终端作为研究对象,具体针对现有系统中的传统组装式平衡终端存在过盈联接易失效、需要密封以及对主轴造成的附加质量过大等问题展开研究,提出了一种新型的采用3D打印技术快速成型的一体化在线动平衡终端,完成了一体化终端的制作,并且为了保证液体的流动特性和表面测试的需求,对一体化平衡终端表面和液体流道进行了修形,最后在高速主轴上进行了实验验证,具体结论如下:

(1)根据平衡能力最大原则,结合喷液式在线动平衡的技术特点和快速成型的要求设计出了新型的一体化平衡终端,并且计算了一体化平衡终端的平衡能力等技术参数。

(2)取实验主轴极限转速和容腔满腔液体的极限实验状态,建立了弧形容腔受力面分析模型,选取了容腔壁安全厚度,完成了一体化终端的制作,并且和组装式终端进行了全面的数据对比,一体化平衡终端优势明显,说明了平衡终端结构设计合理。

(3)在高速主轴试验台上进行了一体化平衡终端的在线平衡试验,实验效果良好,验证了一体化平衡终端的功能有效性。