烧结工艺对Fe/辉石基高熵陶瓷显微结构的影响

2019-10-19陈伟丽李保卫张雪峰1贾晓林徐文策1

陈伟丽,李保卫,张雪峰1,,贾晓林,徐文策1,

(1.内蒙古科技大学理学院,包头 014010; 2.内蒙古科技大学白云鄂博矿多金属资源综合利用重点实验室,包头 014010)

1 引 言

高熵合金[1]的迅速发展刺激了高熵非金属材料的研究。高熵化合物,包括氮化物、碳化物、氧化物和其他化合物,正在引起人们的极大兴趣[2-3]。高熵陶瓷属于多主元高熵材料,是基于“多元高混乱度”的设计思想而提出的新型材料,具有高强度、高硬度、耐腐蚀、抗磨损和良好的高温热稳定性等优点。利用大宗固废主要含有硅、铝、铁、钙、镁、钠、钾及铬、铜、锌、锰、镍、钛、铅等重金属等多种元素的高混乱度(高熵)自然属性,通过高温处理,使具有高混乱度的不同元素在充分接触的条件下,利用高温驱动力,互溶形成均相的玻璃熔体为原料,制备功能/结构高熵陶瓷。白云鄂博矿是71种元素、100多种矿物共存世界罕见的多金属共伴生矿,其尾矿富含制备辉石相高熵玻璃陶瓷的多种元素。根据这一特点,可利用白云鄂博尾矿制备具有高混乱度的高熵陶瓷材料。李保卫课题组[4-5]根据材料熵值概念,大胆提出并制备了高熵陶瓷。

白云鄂博矿主要以选铁为主,在选矿过程中大量的有用矿物没有被有效回收都堆积到尾矿库中,形成固体废弃物,这些矿物中除多种重金属遗留还有能够制备Fe/辉石基高熵陶瓷的主要原料。其制备的陶瓷材料具有良好的力学性能和抗腐蚀的特性[6-8],但质脆是其工业应用的主要障碍。可添加金属颗粒通过金属相弥散增韧陶瓷的原理来达到提高陶瓷材料性能的目的[9-15]。本文以硅铁作为脱氧剂添加到制备辉石系矿渣高熵玻璃陶瓷的水淬渣中,利用传统烧结、微波烧结和放电等离子烧结工艺制备Fe/辉石基高熵陶瓷材料,并探讨三种工艺对样品的物相、显微结构及密度的影响。

2 实 验

2.1 样品制备

实验采取常压烧结、微波烧结、放电等离子烧结(SPS)制备Fe/辉石基高熵陶瓷样品。将水淬渣及硅铁两种粉末放入球磨机中球磨并混料,使混合粉末的粒径低于45 μm。将混好的粉末放入φ55 mm的磨具中以50 MPa的压力压制成型,之后进行微波烧结和常压烧结;另取粉末放入φ35 mm的石墨模具中预压,再以50 MPa的烧结压力进行放电等离子烧结(SPS)。分别在电阻炉(Brother-XD-1600)、微波加热炉(DLGWBY-B400变频微波加热炉)和SPS炉中对样品进行热处理,最终得到Fe/辉石基高熵陶瓷样品,其中微波烧结过程中选用碳化硅为吸热介质。

2.2 结构与性能表征

利用三种烧结技术得到的Fe/辉石基高熵陶瓷样品破碎研磨粒径小于74 μm,用X射线衍射仪 (Panalytical X’pert Pro Powder)检测烧结粉体样品的晶体结构,选用Co靶,X射线波长为0.179 nm。用德国Zeiss Supra 55 FESEM场发射扫描电子显微镜以及配套的能谱仪(EDS-Xmax-20)对样品微区的显微组织形貌、元素组成进行分析表征,并确定微区成分。采用Archimedes排水法测量样品的密度。采用HV-SOA型维氏硬度计检测硬度:在抛光样品表面进行6次压痕实验并取平均值,其中施加载荷10 N,载荷保持时间15 s。

3 结果与讨论

3.1 物相组成

图1 传统烧结,SPS和微波烧结工艺制备的样品的XRD图谱Fig.1 XRD patterns of sample prepared by conventional sintering, SPS and microwave sintering processes

图1为常压烧结、放电等离子烧结(SPS)和微波烧结三种烧结工艺得到样品的XRD物相图谱。根据烧结原理[16],物质间发生重排、转制等现象。随温度升高,物质间发生了化学反应,2Fe2O3+3Si=4Fe+3SiO2。可见,作为脱氧剂的硅铁脱去铁氧化物中的氧,生成单质铁和二氧化硅,二氧化硅与水淬渣中的化学元素在热力的驱动作用下发生扩散和迁移从而生成辉石相。从图1可见,三种工艺制备的样品的主晶相为单斜晶系的辉石相Ca(Mg,Fe,Al) (Si,Al)2O6,JCPDS 41-1483)和第二相立方晶系的单质铁相,但因三者的加热方式不同,各自产生了不同的次生相。同时,三者均有铁铬尖晶石相(FeCr2O4,JCPDS 89-3855)出现。

常压烧结的加热原理以热量辐射由外向内传导加热为主。在常压烧结过程中,由于热处理时间较长且无气氛保护,硅铁中的金属铁发生氧化形成铁氧体。铁氧体中铁离子容易与辉石相中镁离子发生类质同相取代参加辉石相晶体结构组成,因此,只有少部分铁以单质形式存在。可见,在无气氛保护不利于完全形成为Fe/辉石基高熵陶瓷。

从图1的SPS工艺得到的Fe/辉石基高熵陶瓷样品粉末的XRD图谱中可见,样品次生相为单斜晶系的铁透辉石相(CaMg0.52Fe0.48(Si2O6),JCPDS 87-0701)和立方晶系的单质硅。根据SPS的工作原理可知,该烧结过程,反应快,真空度高。通过施加脉冲电流可以激发颗粒间的局部放电,产生瞬时的高温从而使颗粒表面活化,硅铁迅速还原氧化铁生成单质铁和单质硅,只有少量的铁离子固溶于辉石而形成铁辉石相。

在图1微波烧结工艺制备的Fe/辉石基高熵陶瓷样品粉末的XRD图谱中可知,微波烧结制备的样品粉末的辉石相和金属相的衍射峰与SPS工艺制备的样品粉末的相同,但明显强于其他两种烧结方式,且杂峰较少,说明其样品结晶性最强,物相更纯。样品是在比较稳定的具有还原性且吸波性能较好的碳化硅吸波介质中制备的,在物质发生反应过程中,硅铁中的硅几乎完全参与反应并进入辉石相中。这一现象说明微波效应对陶瓷的制备起到了一定的作用[17]。

可见,尽管原料相同,但经三种工艺制备的样品物相结构并不完全相同,并且SPS烧结和微波烧结样品的结晶度更高,这均取决于烧结工艺的各自加热特征和烧结环境。

3.2 显微组织

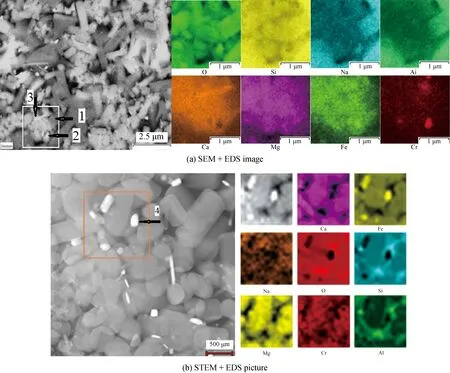

图2为利用常压烧结工艺制备含铁量为17wt%的Fe/辉石基高熵陶瓷样品的扫描电子背散射显微图谱和微区的EDS图谱:(a)SEM+EDS能谱面扫描分析,(b)STEM+EDS能谱面扫描分析。图2(a)表明,常压烧结样品中形成了分布均匀的短柱状晶,其横截面呈现假四边形,这和熔融法制备CMAS系的微晶玻璃的主晶相为辉石相的研究结果一致[18],并且与图1(a)XRD分析结果结合可知,该柱状晶即为辉石主晶相。图2(a)的微区EDS能谱面扫描结果表明,灰色的柱状晶区域(箭头1所指)中Na、Al、Si和O元素富集,为钠长石,灰白色柱状晶区域(箭头3所指)中Ca、Mg、Al、Si、Fe和O为辉石相,亮白区(箭头2所指)还有少量Fe、O和Cr元素富集。由图2(b)可知,一些亮色区(箭头4所指)为Fe单质富集区。根据前人研究已知,一方面Cr元素具有与Fe元素相同的偏聚规律,形成铁铬尖晶石作为形核剂促进辉石相晶体析晶[19]。

图2 常压烧结样品的SEM照片和EDS能谱分析Fig.2 SEM, STEM images and EDS analyses of the sample prepared by conventional sintering

图3为利用微波烧结工艺制备含铁量为17wt%的Fe/辉石基高熵陶瓷样品的扫描电子背散射显微图谱和微区的EDS图谱。由图3可见,微观组织主要有两种骨架:大量灰白色的基体形成连续的主体框架,亮白的颗粒或片状组织分布于基体上,两者相互交织在一起。此外,在骨架间还夹杂些黑色组织。由图3的能谱面扫图及点扫(Spectrum 1)可见,显微组织中的大量灰白色区域含有元素O,Mg,Ca,Si,Fe,为主晶相辉石相区(箭头1所指),亮白色区(箭头2所指)主要含有金属铁,间或有单质硅,部分区域为形核剂的FeCr2O4,亮白色区域Fe峰最高,说明这一色区的成分以金属Fe相为主。深灰色区域含有元素O,Al,Na,Si,构成钠长石杂质相。由上分析可见,辉石相作为基体,金属铁生长在该骨架上构成Fe/辉石基高熵陶瓷。

图3 微波烧结工艺制备样品的背散射扫描电子显微照片和EDS微区能谱面扫描图Fig.3 SEM backscattered electron image and EDS surface scanning picture of the sample prepared by microwave sintering

图4为含铁量为17wt%经过放电等离子烧结的Fe/辉石基高熵陶瓷样品的扫描电子背散射显微图谱和微区的EDS图谱。从背散射的显微照片可见,在30 min的烧结过程中逐渐施以单边轴向压力到50 MPa,促进了颗粒的重排和致密。根据背散射扫描电子像成像原理:背散射显微照片中衬度亮的区域为原子序数高的元素的富集区,所以从EDS微区分析可知,灰色区域中Ca、Mg、Al、Si和O元素富集,主要以辉石相赋存,亮白色区域(Spectrum 3)中主要以金属铁相为主,部分铁相周围包围SiO2(spectrum 2),表明作为脱氧剂的硅铁在高温高压环境中参与2Fe2O3+3Si=4Fe+3SiO2反应,但SiO2尚未进入辉石相中。总体上,样品以透辉石相位基体,金属铁相嵌布在其中,构成Fe/辉石基高熵陶瓷。

图4 SPS工艺制备样品的背散射扫描电子显微照片和EDS微区能谱面扫描图Fig.4 SEM backscattered electron image and EDS surface scanning picture of the sample prepared by SPS

Glass ceramic density (g/cm3)Vickers hardness (kg/mm2)Conventional sintering2.88536±50SPS3.32714.8±15Microwave sintering2.59700±15

3.3 密度和硬度

表1为不同烧结工艺制备的Fe/辉石基高熵陶瓷的密度、显微硬度的对比。从表1中可见,用SPS工艺制备的Fe/辉石基高熵陶瓷的密度和维氏硬度都高于其他两者,但微波烧结制备的样品的密度相比最小,传统烧结得到的样品的维氏硬度最小。

陶瓷材料的密度与其晶相结构、元素配位数变化,空间空隙的尺寸等因素密切相关[20]。在烧结过程中,微粒或晶粒尺寸、形状等均会发生变化,随着烧结过程中的致密性的进行,气孔形状或尺寸发生改变,甚至完全消失[21]。SPS烧结和微波烧结过程中快速完成颗粒的重排和传质,根据烧结理论[16],这个过程对应于烧结中期,又因保温时间短,晶粒来不及长大[22-23],但气孔排除良好。所以,根据SPS工艺的特点,随温度升高,烧结压力也随之增大,Fe/辉石基高熵陶瓷在形成的过程中能够有效排出气体,烧结体非常致密,几乎不存在气孔,其密度达到3.32 g/cm3,高于其他两种制备方法。但是对于常压烧结制备的样品,由图2(a)可知,烧结体的孔隙虽然尺寸较小,但孔隙数量较多。根据微波直接与材料耦合及其具有选择性加热的特点,由于不同材料、不同物相对微波的吸收差异[24],尽管材料相同,但不同烧结工艺制备的样品的物相也有所不同,又因为微波均匀加热的特性实现致密化,使得微波烧结制备的样品的密度与其他烧结工艺得到的样品的密度不同。本研究中含有一定成分金属铁,金属铁与微波相互摩擦,局部产生等离子放电效应形成较小的空隙。因此,微波烧结过程中仅仅促使辉石相晶体发生致密化,但材料整体形成一定数量的小空隙,降低了材料的密度。

材料的硬度主要取决于材料的孔隙度,随孔隙度的增加而降低[24]。从图2和表1可知,SPS工艺制备的样品的致密性最高,维氏硬度最高为714.8 kg/mm2;常压烧结制备的样品气孔相对最多,维氏硬度相对最低为536 kg/mm2。

4 结 论

本研究主要利用三种烧结工艺制备的Fe/辉石基高熵陶瓷。三种不同烧结工艺中晶相主要由Fe相和辉石相两相组成,并且不同烧结工艺产生了不同的次生相。常压烧结工艺促进辉石相晶体生长,但不利于金属铁相赋存;微波烧结法促进辉石相整体析晶,金属铁与微波发生反应降低烧结样品的致密程度;SPS烧结样品致密化程度高,样品密度大。不同烧结工艺对样品的显微结构和性能产生不同影响,SPS烧结制备的样品的密度和硬度在三种烧结工艺制备的样品中达最优化。