残余应力对棒材二斜辊矫直滞后回弹的影响

2019-10-18朱念成李殿起杨洪宝陈长征

朱念成,李殿起,杨洪宝,陈长征,耿 静

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 前言

二斜辊矫直技术作为棒材精整的一道工序,是保证棒料矫后直线度的关键指标[1]。回弹是影响棒材矫后直线度的关键因素,二斜辊矫直是复杂的弹塑性变形过程,矫直后会出现两种回弹:一种是矫后即刻发生的回弹现象也即“瞬时回弹”;另一种是矫后随着时间的推移,棒材形状会继续发生和瞬时回弹方向一致的微小变形,称之为“滞后回弹[2]”。余海燕[3,4]等对冷轧相变诱发塑性钢TRIP780和烘烤硬化钢BH180的冲压时效回弹行为研究表明具有高强度、良好塑性的TRIP780钢有显著的时效回弹,且卸载后 1天内时效回弹最大,然后趋于稳定,卸载12周后时效回弹相对初始回弹的最大比例达到20%。而强度相对较低的BH180基本没有时效回弹。H.Lim[5]等对四种普通车身用板和四种高强度用板进行弯曲实验和有限元分析,其结果表明普通车身用板不存在滞后回弹,高强度车身用板存在明显的滞后回弹,并对残余应力驱动蠕变和滞弹性这两种潜在的对滞后回弹影响的机制进行分析,认为滞弹性不太可能支配在几个月内发生的滞后回弹。鄂大辛[6,7]等对1Cr18Ni9Ti不锈钢管的弯曲回弹和滞后回弹进行了研究,其对管材应力分布进行有限元分析,计算了回弹的大小,并与实验结果进行了比较,结果吻合较好。相对于管材而言,棒材的矫直增加了弹区比确定的问题,这就导致了棒材矫直相对于管材的成形机制更加复杂、反弯半径更加难以确定。近年来,对于二斜辊矫直技术的研究取得了一些进展,但基本都是基于瞬时回弹的规律研究,李艳辉[8]等分析研究了不同压弯量对无缝钢管斜辊矫直残余应力分布的影响,但其并没有对残余应力对弯管成形的尺寸精度进行分析。本文基于残余应力驱动蠕变分析弹区比对滞后回弹的影响,为后续深入研究矫直辊辊型优化与工艺参数的取值提供数据基础以达到最佳矫直目的。

1 棒材矫直原理

棒材的矫直须遵循“矫枉必须过正”的基本规律[9]。如图1所示为棒材一次反弯后曲率变化,假设棒材原始弯曲曲率半径为ρ0,若矫直所用的反弯半径为ρw棒材的弹复量用曲率半径ρf来表示,故只有式(1)成立时才能矫直。

ρw=ρf

(1)

(2)

式(2)中,ρc为反弯释放后的残留曲率半径。

图1 棒材一次反弯后曲率变化

根据文献[9]可知,金属棒材的弹性弯曲半径

(3)

式中,E为弹性模量;H为棒材截面厚度;σt为弹性极限应力;允许用屈服极限σs代替。

如图2所示,反弯半径为

(4)

图2 棒材反弯时的弹性区

由式(4)可以看出棒材二斜辊矫直过程中弹区比的取值决定着反弯半径的取值也即决定着辊型曲线的设计,因此弹区比的设定决定着棒材矫后的成品质量。

2 0Cr18Ni9黏弹塑性材料参数的确定

材料的黏性性质使得材料的变形随时间变化而变化,应力和应变的状态与时间相关,且受到应变率和应力加载速率影响。为了能够阐述滞后回弹这种实际生产中发生的问题,应当考虑与时间和载荷相关,同时具有弹性、黏性和塑性特征的黏弹塑性模型。双耗散黏弹塑性材料模型具有明显的时间依赖行为和塑性行为的材料模型。现在已经被集成在大型有限元分析软件Abaqus中。如图3所示,KP是弹塑性组合单元的弹性模量,Kv是黏弹性组合单元的弹性模量。σy是初始屈服强度,H′是硬化系数,A、n是黏弹性材料常数。

图3 双耗散黏弹塑性材料模型

本文在对棒材二斜辊矫直过程中采用各向同性弹性,和多线性硬化规律,弹塑性组合单元中的应力为

(5)

其中黏弹性组合单元的力学行为符合时间指数为0时的Norton-Hoff幂律法则,即

(6)

式中,σv为黏弹性组合单元中的应力。

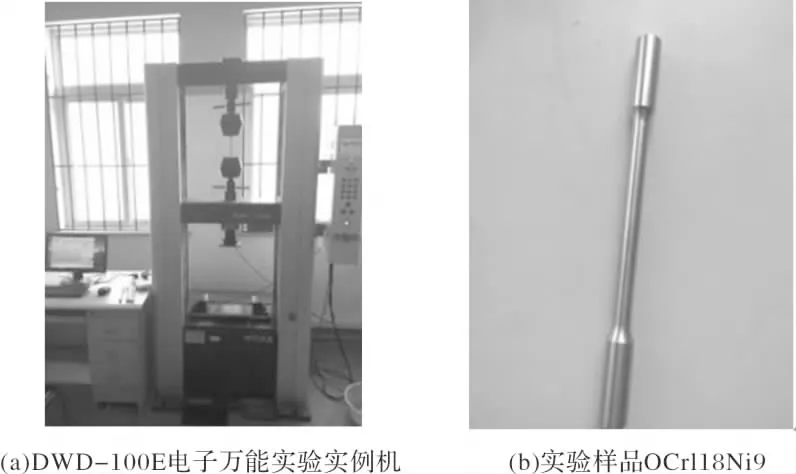

图4 拉伸试验

应用origin图形分析软件处理单轴拉伸试验数据,可得材料的真实应力应变曲线和工程应力应变曲线如图5所示。通过拟合可得0Cr18Ni9合金的的相关力学参数如表1所示。其中弹性模量为E、屈服强度σs、抗拉强度、塑性系数K、硬化系数n、最大塑性延伸率A。

图5 0Cr18Ni9棒材真实、工程应力应变曲线

材料屈服强度σs/MPa抗拉强度σb/MPa塑性系数K/MPa硬化指数n延伸率A/%0Cr18Ni958078510530.3561.5

经过处理应力松弛实验所得到的数据可得如图6所示的三种不同预应变下的真实应力-时间曲线。通过处理工程应变为25%的状态下各应变率作用时的过应力,采取Norton-Hoff幂律法则拟合,能得出黏弹性组合元件中的材料黏性参数A、n,拟合曲线如图7所示。

图6 三种不同预应变下的松弛应力-时间曲线

图7 过应力-应变率Norton-Hoff拟合曲线

结合分析后最终确定0Cr18Ni9双耗散黏弹塑性模型下的材料参数为A=5.6113×10-28,n=14.575,KP+Kv=176 GPa,v=0.3,σy=580 MPa,f=0.62 mm/min。其中

3 滞后回弹有限元模拟

3.1 有限元建模

滞后回弹的模拟分为矫直成形和卸载回弹两步,滞后回弹有限元仿真分析时分别取弹区比 取值为0.75、0.6、0.45、0.3、0.15所设计的等曲率反弯辊形。对这五种取值的情况下棒材矫直后残余应力的大小以及矫后滞后回弹在7d时残余应力的大小及棒材相对应时刻的直线度。

图8为弹区比为0.3时二斜辊矫直有限元装配模型,等曲率反弯矫直辊的曲率半径按式(4)计算为1 820 mm、矫直辊其他参数分别为辊腰250 mm、辊长340 mm,上下凸凹辊的安装角度为均20°,矫直辊的前后设有入口导套和出口导套,其作用分别为方便棒材与矫直辊进行良好的咬入和避免棒材在咬出矫直辊时发生甩摆现象,矫直辊两侧导位板的作用是防止棒材在矫直辊缝中前进时发生跑偏现象。棒材直径为24 mm、长度为6 m在建模时棒材初始挠度设为4 mm,同时为方便棒材在矫直时更容易咬入,设置成仅在棒材的中间有弯曲。棒材扫描后划分的有限元网格模型如图9所示。

图8 弹区比为0.3时二斜辊矫直有限元装配模型

图9 棒材扫描后划分的有限元网格模型

3.2 有限元模拟结果与分析

图10为弹区比为0.15和0.3时棒材矫后即刻测量的残余应力和滞后回弹7d后残余应力图。表2为不同弹区比下残余应力经过7d的滞后回弹残余应力的降低值。

图10 弹区比为0.15时棒材矫后即刻测量的残余应力和滞后回弹7d后残余应力

弹区比0.150.30.450.75残余应力降低值/MPa437.8220.916927

结合图10和表2可知,弹区比越小则棒材发生弹塑性变形越深,矫直后残余应力越大,滞后回弹7d后棒材残余应力减小值越大。也即残余应力释放的越多。

棒材直线度可通过测量棒材扫描路径上中心节点的(X,Z)坐标沿棒材长度方向的最大值,就可以在一定程度上反映棒材的直线度偏差[10,11]。通过Abaqus后处理模块读取棒材中心点(X,Z)坐标,进过计算不同弹区比下棒材矫直后即刻测量和滞后回弹7d后在X和Z方向上的直线度如表3所示。

表3 不同弹区比下即刻和滞后回弹7d后在X和Z方向上的直线度

结合图10和表3可知弹区比较小时低于0.45时,棒材矫后即刻测量直线度较好,满足棒材成品直线度要求,弹区比为0.45时,棒材即刻测量直线度和滞后回弹7d后直线度均满足使用要求。弹区比为0.15和0.3在滞后回弹7d后随着残余应力的释放滞后回弹后棒材直线度高达1 mm/m不能满足技术要求。弹区比为0.6以上时棒材矫后即刻测量直线度在0.67 mm/m以上,直线度不能满足成品使用要求,残余应力的释放值也较低,因此滞后回弹现象也不明显。

4 结论

弹区比越小即刻测量直线度较好但残余应力越大滞后回弹越大,最终棒材的直线度不一定达标。弹区比过大时,虽然滞后回弹不明显但即刻测量时直线度就不能达标,仍然无法满足使用要求。可见合理的弹区比的取值是二斜辊矫直保证棒材直线度的关键性参数。