氯盐环境下钢筋混凝土梁的黏结试验研究

2019-10-18陈梦成谢国强

陈梦成,杨 超,谢国强,谢 力

(1.华东交通大学 土木建筑学院,江西 南昌 330013;2.中国铁路广州局集团有限公司 长沙工务段,湖南 长沙 410000)

纵观混凝土结构百年发展史,尽管混凝土耐久性问题早已被熟知,但由于其复杂性以及现代试验技术手段存在缺陷,至今,研究人员还未彻底清楚混凝土结构耐久性对构件的长期影响。关于钢筋混凝土构件在腐蚀环境下承载力的退化问题,国内外近年已经有研究报道[1-8]。针对腐蚀环境下钢筋混凝土构件黏结性能的退化问题[9-10],多数学者主要讨论受力相对单一的拔出试验[11-13]。拔出试验方法适用于受拉伸作用的钢筋混凝土构件,由于这种拉式拔出试验方法未考虑弯剪荷载的影响,所以不适用于工程实际中大量存在的钢筋混凝土受弯构件。文献[14-17]为考虑弯剪荷载对构件的作用,提出一种梁式受弯构件试验方法用于研究构件黏结性能,尽管梁式构件能够反映弯剪作用受力状态,但受拉钢筋并非全部与混凝土黏结,在跨中存在钢筋的暴露,不能真实体现工程实际中钢筋与混凝土间的黏结状态。因此,对腐蚀环境下钢筋混凝土受弯构件的承载性能特别是黏结性能进行深入研究是必要的,具有重要的学术价值和工程实践指导意义。

本文采用简支梁研究氯盐环境下钢筋混凝土受弯构件的承载性能。依据文献[18],为充分发挥钢筋混凝土梁中钢筋的抗拉作用,又最大限度地提高钢筋混凝土梁的承载能力,通常将梁支座处受拉钢筋弯起或者设置足够长的锚固。这种足够长度锚固的设置可以保证试验梁在进行弯曲试验时,最终发生受拉钢筋屈服破坏。此时,钢筋与混凝土之间黏结应力未达到极限强度,试验梁未能充分发挥黏结性能。也就是说,对腐蚀环境下钢筋混凝土梁进行弯曲黏结性能试验时,在支座处对受拉钢筋设置足够长的锚固,则容易隐蔽钢筋锈蚀损伤对钢筋混凝土梁黏结性能的影响。因此,若要更直观地探讨锈蚀损伤对钢筋混凝土黏结性能的影响,应减小试验梁在支座处受拉纵筋的锚固长度,使试验梁钢筋与混凝土之间的黏结应力充分发挥并最终发生黏结撕裂破坏[1-2]。本文对6根钢筋混凝土试验梁进行三分点加载试验研究,其中1根为未经腐蚀的对比试验梁,其余5根经过不同时间的氯盐溶液浸泡。6根试验梁的受拉钢筋锚固长度均设置为0。腐蚀结束后,观察并分析钢筋锈蚀率与锈胀裂缝宽度的关系,加载结束后得到试验梁三分点加载作用下荷载-挠度曲线和跨中截面混凝土应变随梁高的分布曲线,探讨钢筋锈蚀损伤程度对腐蚀后钢筋混凝土梁承载力、钢筋混凝土平均黏结应力以及支座处纵筋滑移量的影响。

1 试验概况

1.1 试件设计

本文试验梁设计为受拉钢筋伸出试验梁两端一定长度[19-21],在钢筋端部固定位移计。由于跨中位置钢筋为构件对称中点,认为该位置钢筋混凝土变形协调,假定钢筋自由端的位移即为钢筋与混凝土之间的黏结滑移。

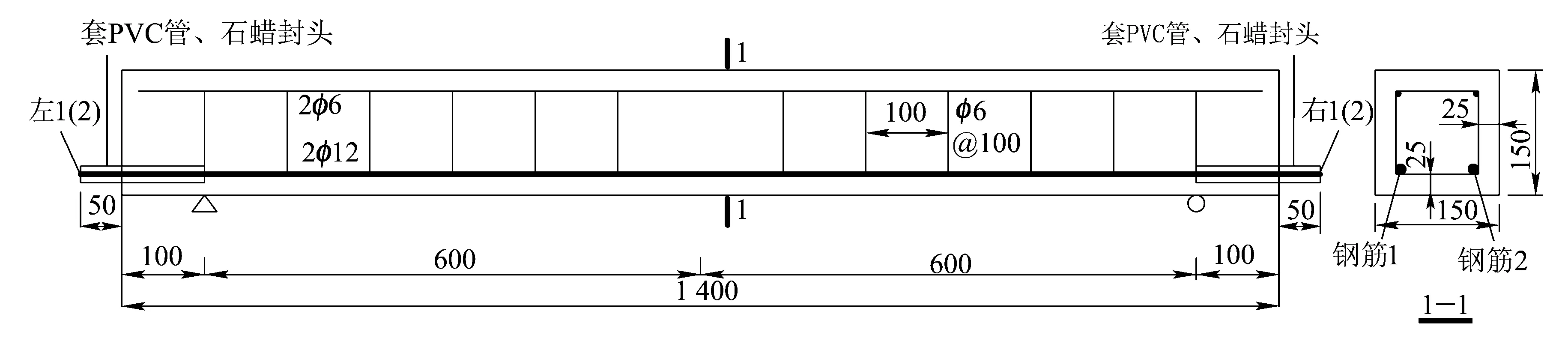

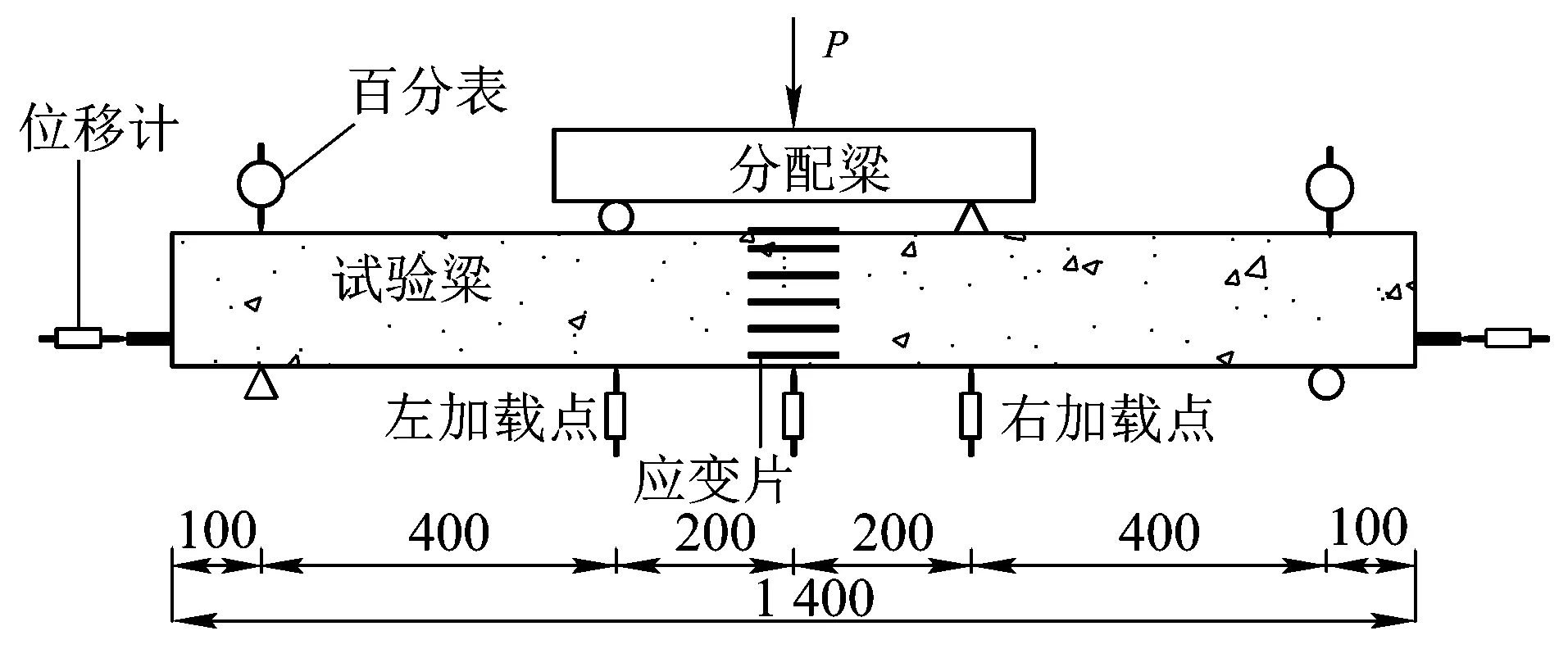

试件设计情况如图1所示,试件截面尺寸为150 mm×150 mm×1 400 mm;架立筋为2φ6,HPB335;受拉钢筋为2φ12,HRB400;箍筋间距设置为100 mm,HPB335,直径6 mm;混凝土强度等级为C30;混凝土保护层厚度设置为25 mm。

图1 试验梁设计情况(单位:mm)

另外,受拉钢筋贯通试验梁(图1),伸出长度为50 mm。钢筋两端套上长度150 mm的PVC管,并将液态石蜡灌入管内再冷却封头,目的是防止受拉钢筋腐蚀。

1.2 材料性能试验

混凝土在标准条件下养护28 d后进行轴压试验,测得立方体轴心抗压强度平均值约为20.1 MPa,混凝土试块配合比为水∶水泥∶砂∶骨料=210∶349∶632∶1 124。按水泥质量的8%在混凝土中添加工业盐促进加速锈蚀,通过拉伸测试[22-23]得到钢筋力学性能,见表1。

表1 钢材力学性能

1.3 通电加速锈蚀方法

依据法拉第定律对试验梁中钢筋锈蚀量进行估算,钢筋理论锈蚀量公式为

(1)

式中:Δm为金属锈蚀质量,g;M为铁的摩尔质量,M=55.8 g/mol;I为平均电流强度,A;T为通电时间,s;F为法拉第常数,取96 485 C/mol;|Z|为金属离子价数的绝对值,铁为2价。

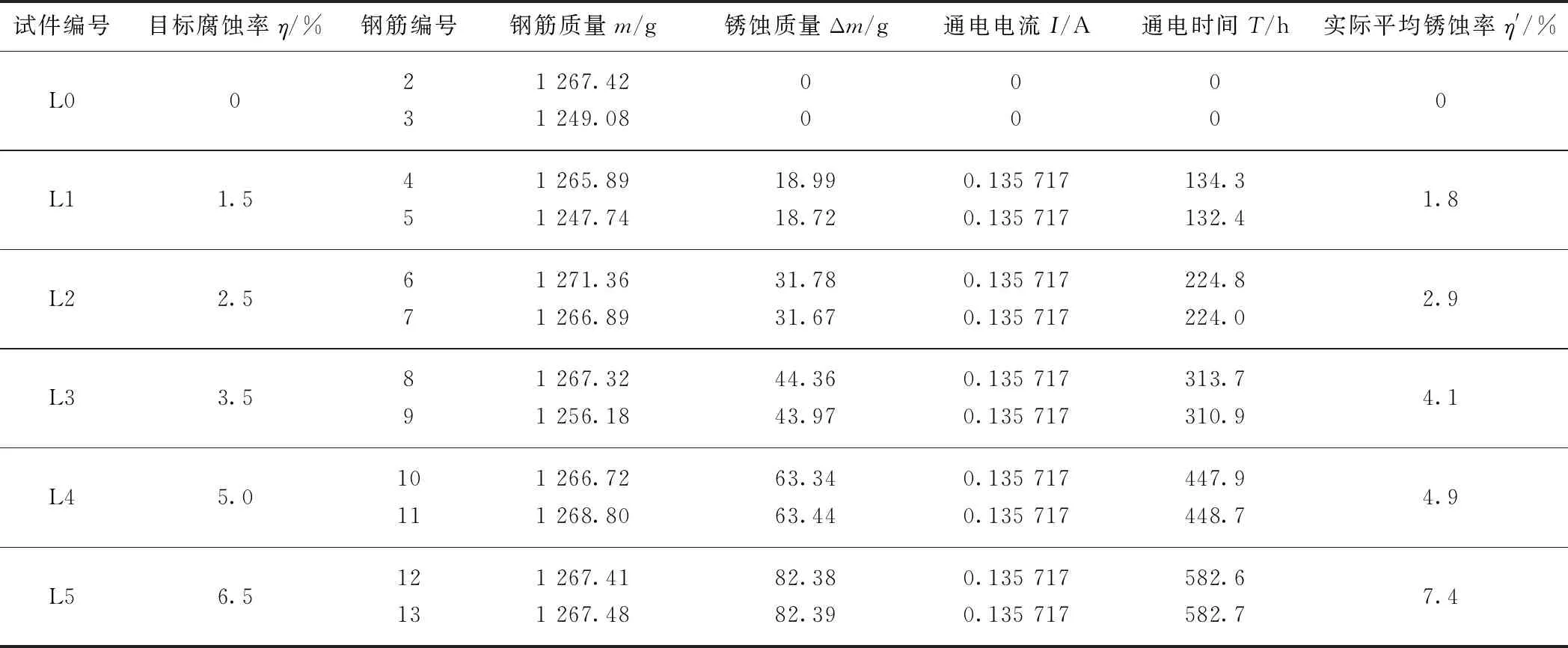

试验设计的目标锈蚀率见表2,试件中L0为对比试件,L1~L5为锈蚀试件。试件经标准养护28 d后,放入5%的NaCl溶液中,浸泡7 d,浸泡液面漫过受拉钢筋;然后采用硅控整流器进行通电加速锈蚀试验[24-29]。电源正极连接拟被锈蚀的受拉钢筋,负极连接放置在溶液中的不锈钢板,接通电源形成电解池;使用硅控整流器控制电流密度,保持为300 μA/cm2直流恒电流,并人为控制加速腐蚀时间,即到预定加速腐蚀时间后取出试件。加速腐蚀装置如图2所示。

表2 试件锈蚀情况

注:通电电流I为平均电流密度与通电钢筋表面积的乘积。

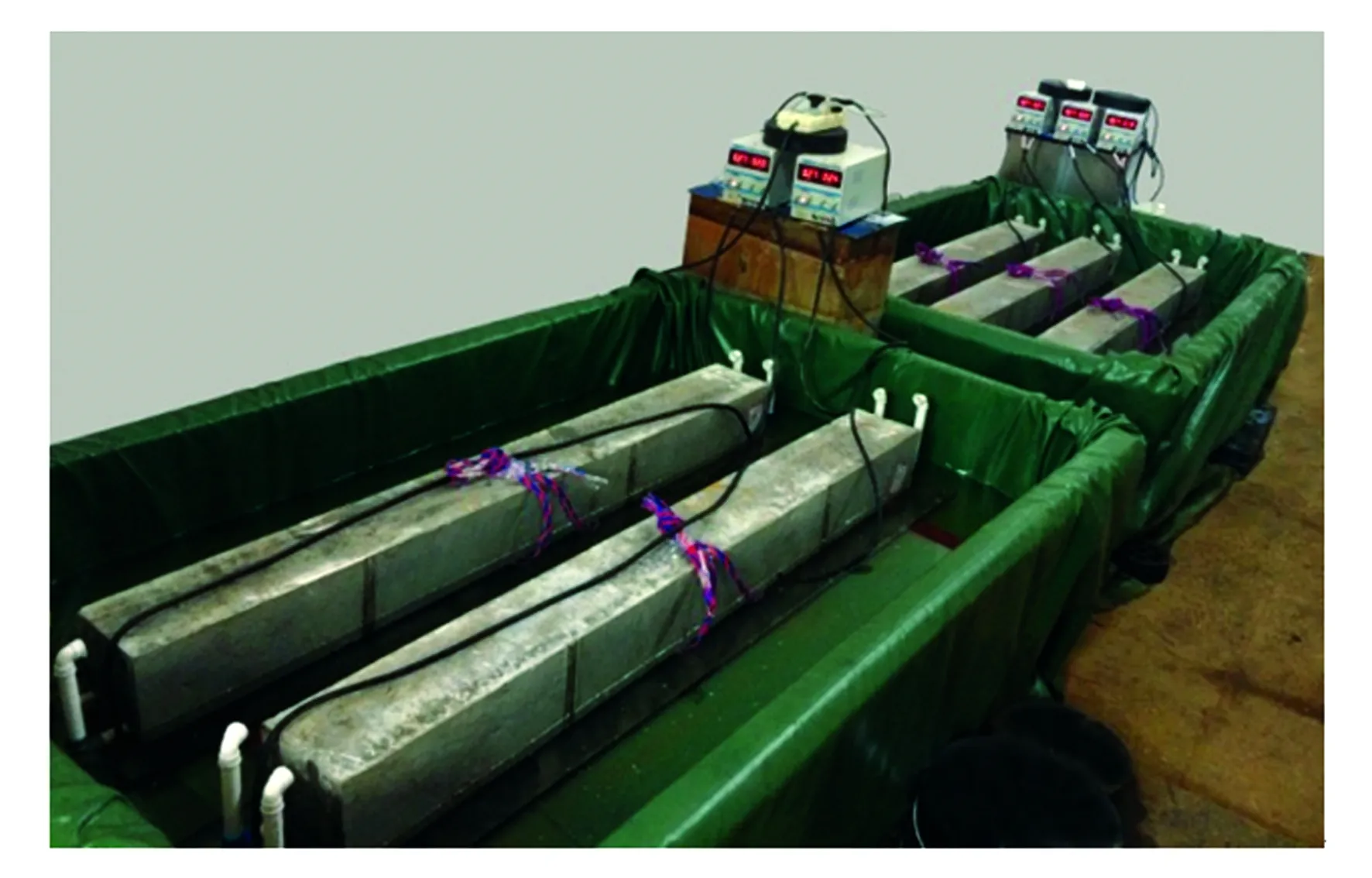

(a)示意图

(b)现场图

本文拟讨论5种不同锈蚀水平下钢筋混凝土黏结性能的退化情况。钢筋的通电时间T可由式(1)转换得到,见式(2),计算得到的实际通电时间在表2中列出。

(2)

试件破坏后,取出锈蚀受拉钢筋,配制浓度为10%的HCl溶液全面清洗铁锈,洗净后对钢筋称重,并计算钢筋线密度。钢筋锈蚀情况在表2中列出,受拉钢筋实际锈蚀率η′按钢筋线密度损失程度计算。

(3)

式中:λ为钢筋锈蚀前线密度;λ′为钢筋锈蚀后线密度。从表2可以看出,除L4未达到目标锈蚀率外,其余试件均达到目标锈蚀率。

1.4 加载方案及测点布置

锈蚀结束后取出试件进行三分点加载试验,加载使用50 t级千斤顶,采用分配梁将单点荷载传递到试验梁上。加载装置及测点布置情况如图3所示。在混凝土底部加载点对应位置和跨中位置布置位移计以便测量试验梁加载过程的变形情况;在支座位置顶部布置百分表,用来修正跨中变形;在伸出钢筋端部布置位移计测量钢筋与混凝土之间的黏结滑移,位移计固定方式如图4所示。在试验梁跨中混凝土侧面沿梁高方向均匀布置5个应变片以观察加载过程中混凝土应力变化情况,在跨中顶面布置1个应变片以观察受压混凝土应力情况;在受拉钢筋跨中位置预先粘贴应变片以观察受拉钢筋应力变化情况。以上数据采用东华DH3815N-3采集箱进行采集。

(a)试验梁加载装置及测点布置示意

(b)试验梁加载装置及测点布置现场图

图4 位移计固定方式

2 试验结果与分析

2.1 试验现象及破坏形态分析

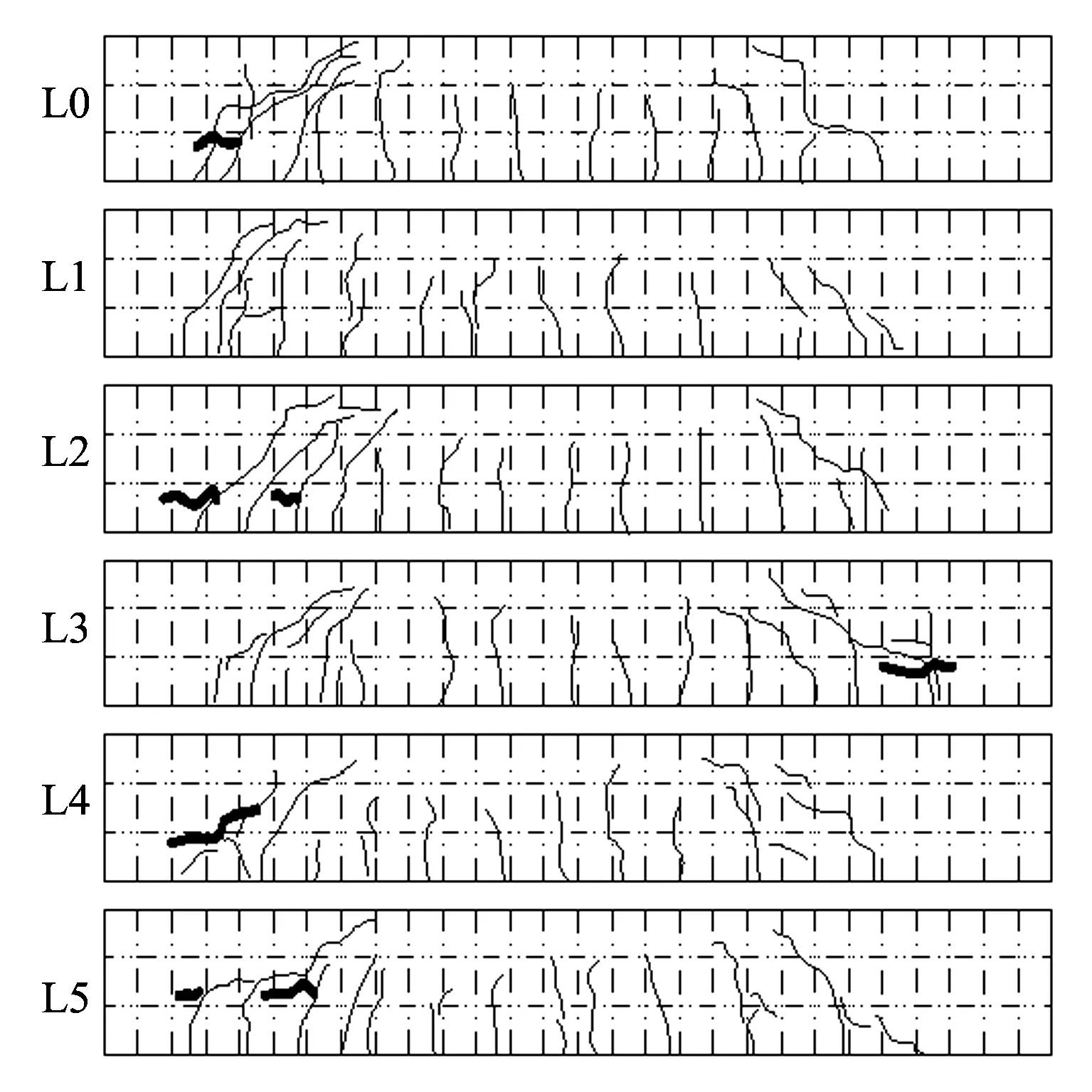

裂缝分布情况如图5所示,试件破坏形态如图6所示。加载过程中,混凝土底面跨中位置首先出现裂缝,此时,跨中位置与加载点位置位移、跨中截面混凝土应变、跨中钢筋应变数值较小,且均呈线性微小增长,伸出钢筋位移基本不变;随着荷载的增加,裂缝(基本为竖向裂缝)向两端支座方向延伸,以约10 cm间距主要分布在跨中区域,应变和位移增长明显,伸出钢筋位移增长微小;随着荷载的继续增加,支座跨内开始出现斜向裂缝,此阶段应变和位移增长速度较快,伸出钢筋出现明显滑移,支座位置混凝土沿钢筋方向出现黏结撕裂裂缝;最终,试验梁应力到达极限荷载,均发生黏结破坏。

图5 极限荷载下试验梁的裂缝分布情况

图6 试验梁最终破坏形态

2.2 锈胀裂缝分析2.2.1 锈胀裂缝测量

钢筋锈蚀会使混凝土表面产生锈胀裂缝,本文选用测量精度为0.02 mm裂缝观测仪对试验梁底面混凝土进行裂缝宽度测量。

首先,准备一张与试件底面尺寸一致的透明软玻璃,打好50 mm×50 mm网格,覆盖在试验梁底面,描绘出锈胀裂缝线形;使用裂缝观测仪测得每条裂缝不同位置的宽度,记录在该位置附近。试验梁锈胀裂缝分布情况如图7所示。由图7可以看出:试验梁底部混凝土锈胀裂缝主要分布在受拉钢筋位置附近,沿顺筋方向分布。测得锈蚀构件L1~L5的最大锈胀裂缝宽度分别为0.14、0.18、0.17、0.26和0.56 mm。

图7 锈胀裂缝测量结果

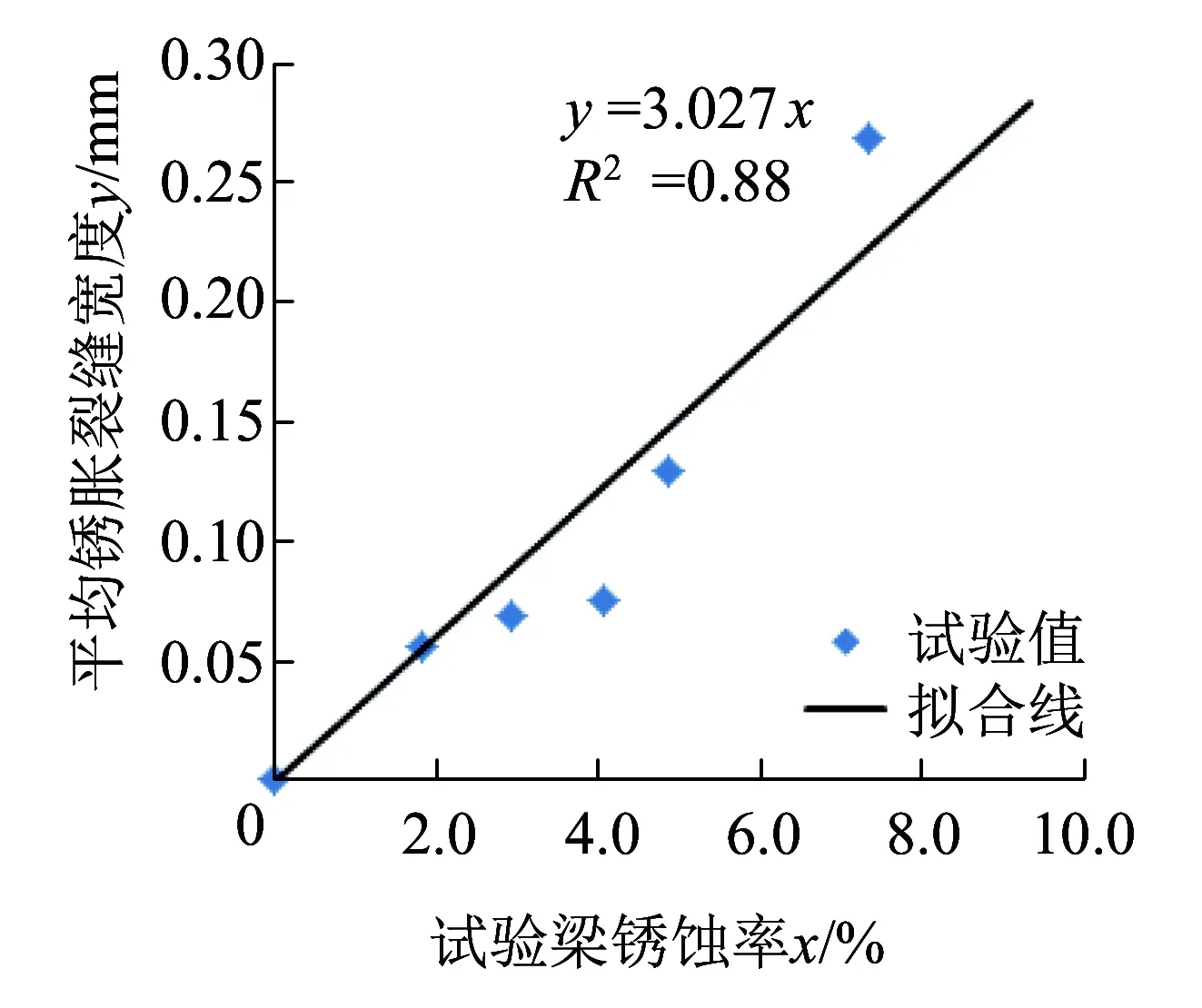

2.2.2 锈胀裂缝宽度与锈蚀率的关系

图8为锈蚀率与锈胀裂缝宽度的散点及拟合曲线。从图8可以看出:随着锈蚀率的增加,锈胀裂缝宽度整体呈增大趋势;二者可以近似拟合为线性关系。两条拟合线的拟合优度R2均接近1,说明拟合公式对测量值的拟合程度较好。

(a)平均锈胀裂缝宽度与锈蚀率的关系

(b)最大锈胀裂缝宽度与锈蚀率的关系

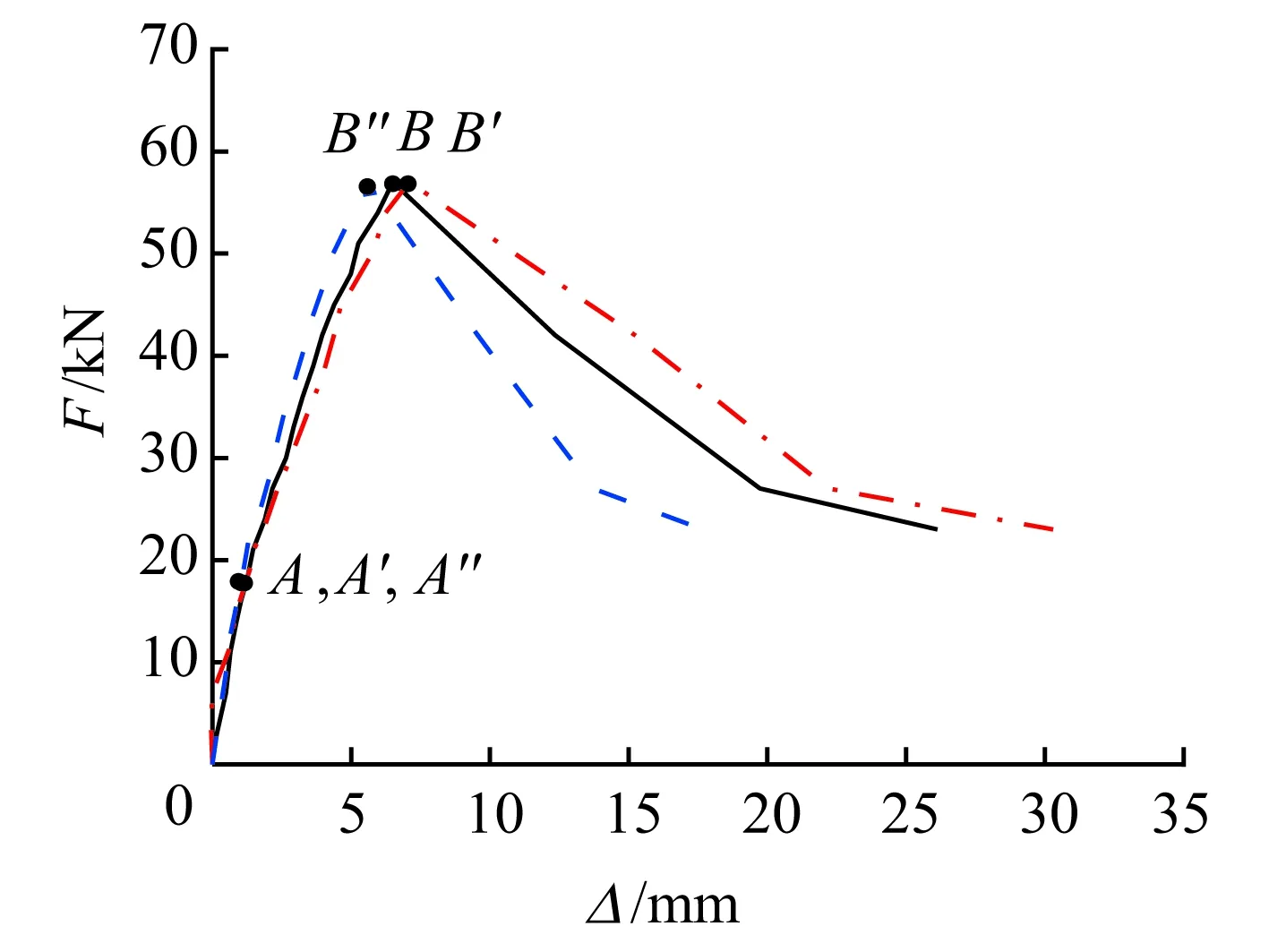

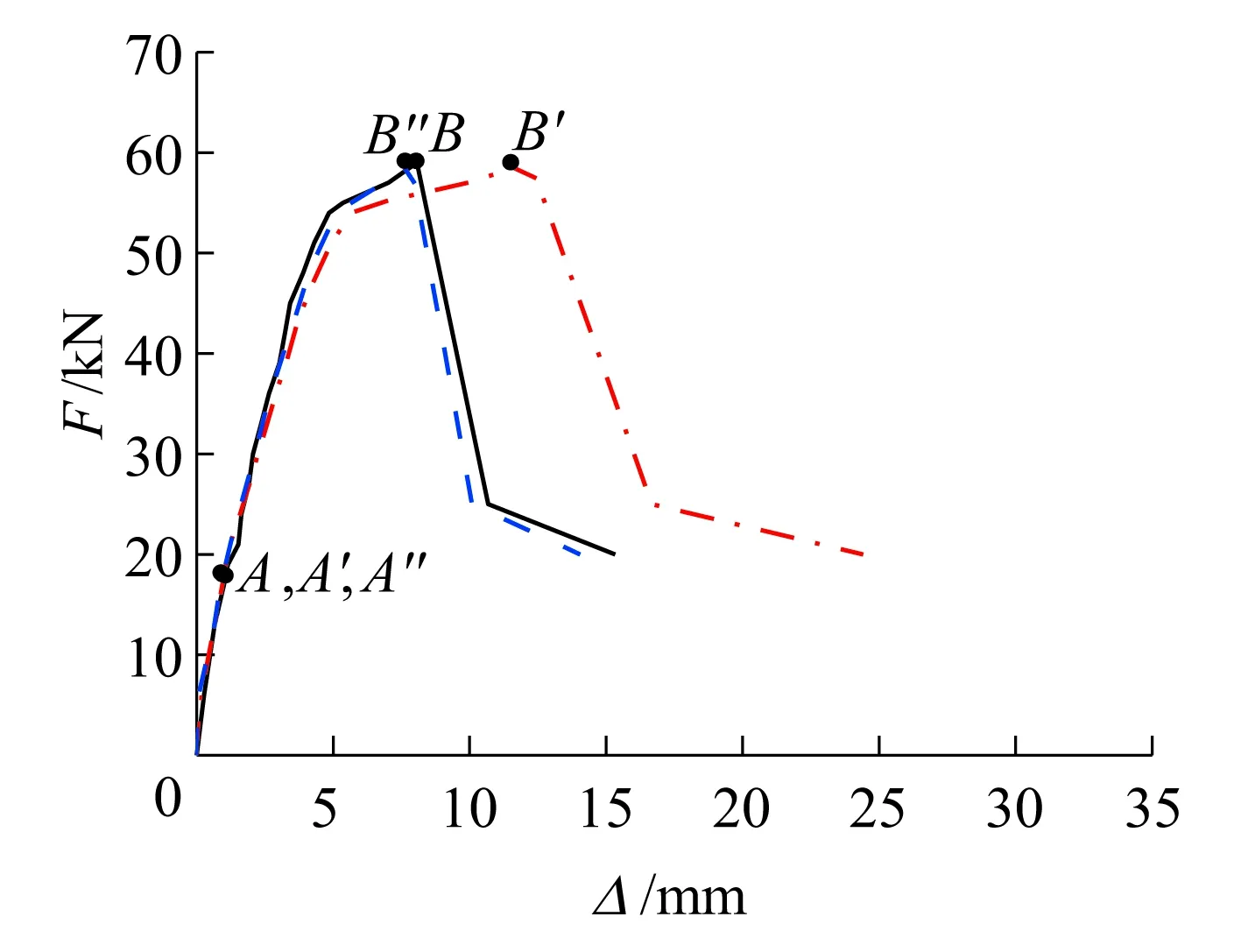

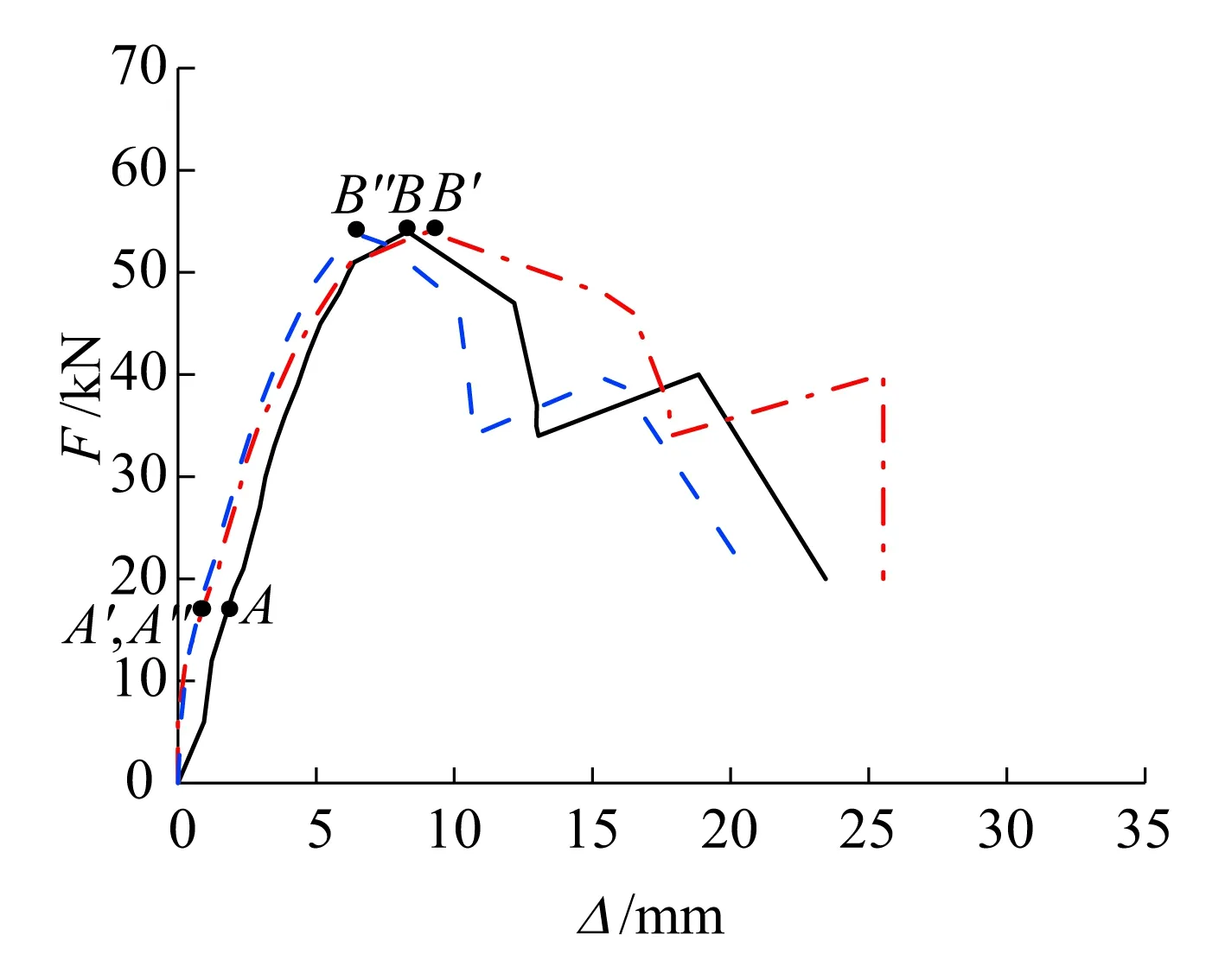

2.3 受弯力学性能分析2.3.1 荷载-挠度关系曲线

图9为6个试件的荷载-挠度曲线分布。A、A′与A″点分别为试件发生开裂时3个加载位置的荷载-位移点,B、B′与B″分别为试件到达极限承载力时3个加载位置的荷载-位移点。图9中荷载-挠度关系曲线的发展规律均可分为3个阶段:①弹性发展阶段,在试件未出现裂缝前(A/A′/A″点前),表现为斜率(刚度)较大的直线段;②塑性发展阶段,出现裂缝之后的A-B/A′-B′/A″-B″段曲线,曲线刚度随着荷载增加而减小;③破坏阶段,达到极限荷载后(B/B′/B″点后),试件在跨中出现大位移,荷载骤降,呈脆性破坏特征。

(a)L0

(b)L1

(c)L2

(d)L3

(e)L4

(f)L5

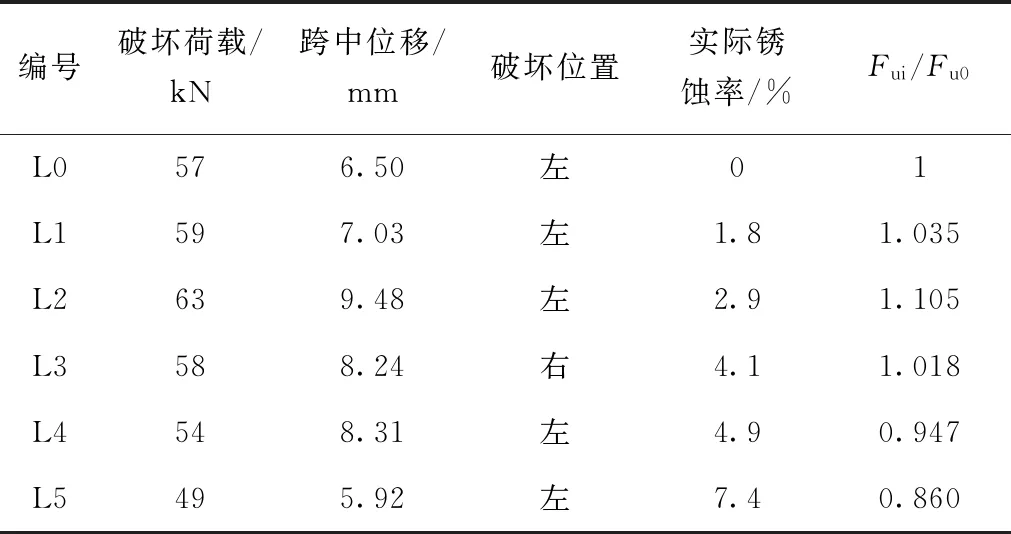

表3列出了试验后所有试件的破坏情况。从表3可以看出:试验梁的极限承载力在钢筋微腐蚀阶段(钢筋锈蚀率在0~2.9%之间)有所提高,当锈蚀率为2.9%时承载力达到最大值63 kN,高于无锈蚀对比试验梁L0的57 kN;随着锈蚀率的继续增加,极限承载力呈现下降趋势,锈蚀率最大试件L5的极限承载力只有49 kN,低于无锈蚀对比试验梁L0的57 kN。随着锈蚀率的增加,试验梁跨中位移变化规律与极限承载力变化规律相同,均呈先增大后减小趋势。破坏位置出现较为随机,体现了试验梁材料的不均匀性和试验过程控制的随机性。

表3 试验梁破坏情况

注:未锈蚀试验梁极限承载力为Fu0,相应锈蚀程度试验梁极限承载力为Fui;试验梁相对极限承载力为Fui/Fu0。

图10为本试验中试验梁相对极限承载力与钢筋锈蚀率的关系,可以用两段式方程表示(本文拟定锈蚀临界值为3%)

(4)

图10 试验梁相对承载力比值与锈蚀率关系

为方便比较,图10同时给出文献[28-29]的锈蚀试验结果,其中,文献[28]进行了锚固长度不足钢筋混凝土简支梁试验和梁式试验,文献[29]进行了拉拔试验。对比试验结果发现:本文试验得到的构件承载力比值与钢筋锈蚀率之间的关系与文献[29]中拉拔试验结果发展趋势相同,均表现为随着锈蚀率的增加,承载力比值先增大后减小,主要原因是这两种构件的极限承载力均由极限黏结强度控制;在钢筋锈蚀率大于3%时(高锈蚀),本文试验结果与文献[28]中锚固长度不足梁试验得到的锈蚀退化规律比较一致(文献[28]中锚固长度不足钢筋混凝土简支梁试验没有给出低锈蚀率情况下结果,故无法进行比较);与文献[28]中梁式试验结果对比发现,相同锈蚀情况下本文试验梁承载力偏高,但整体变化趋势一致。

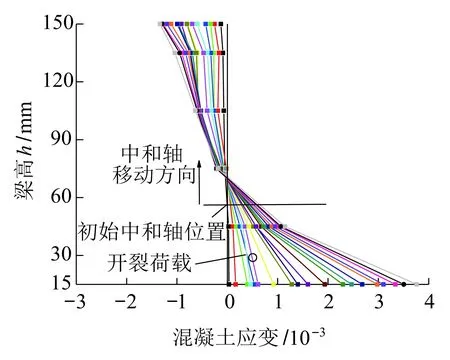

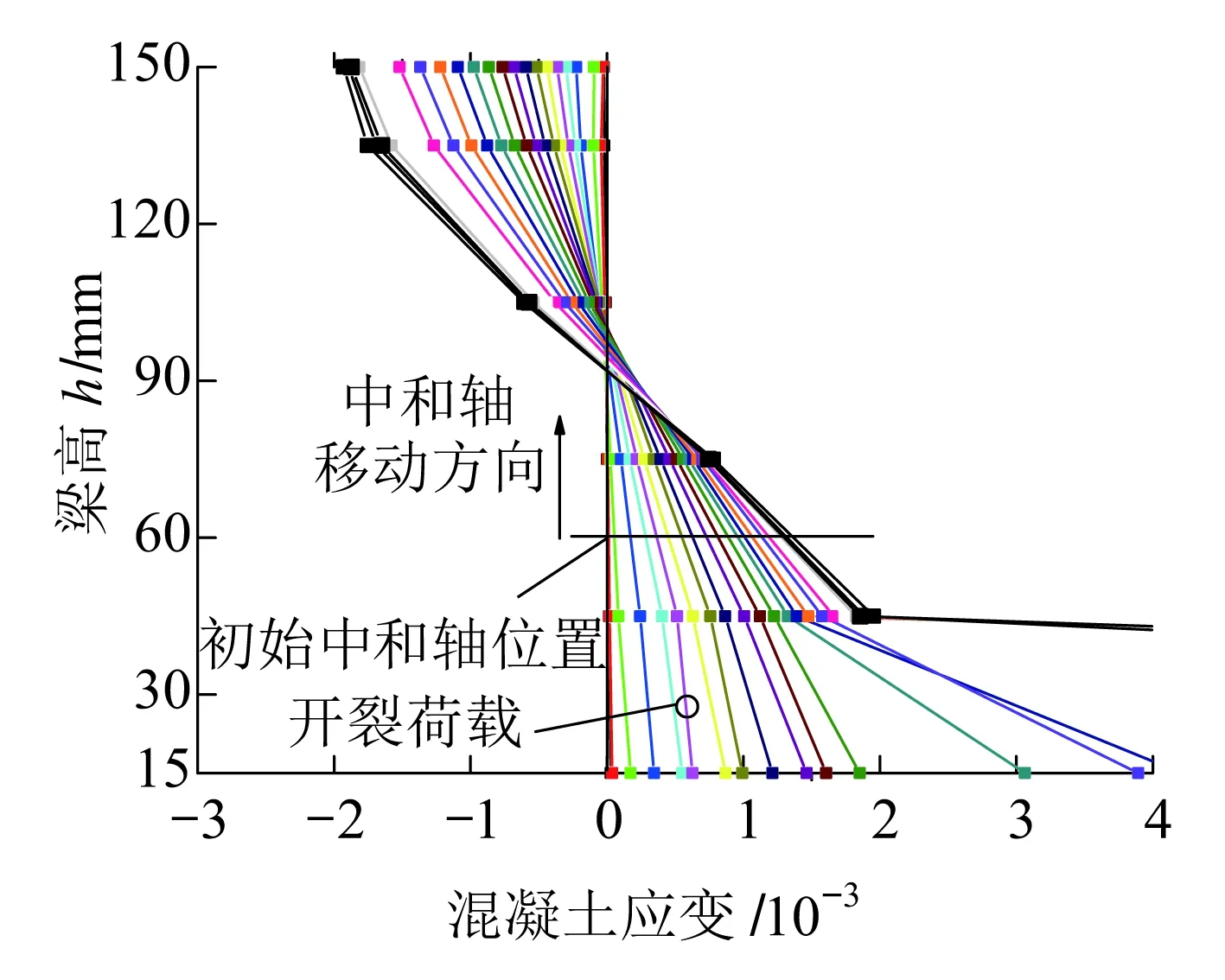

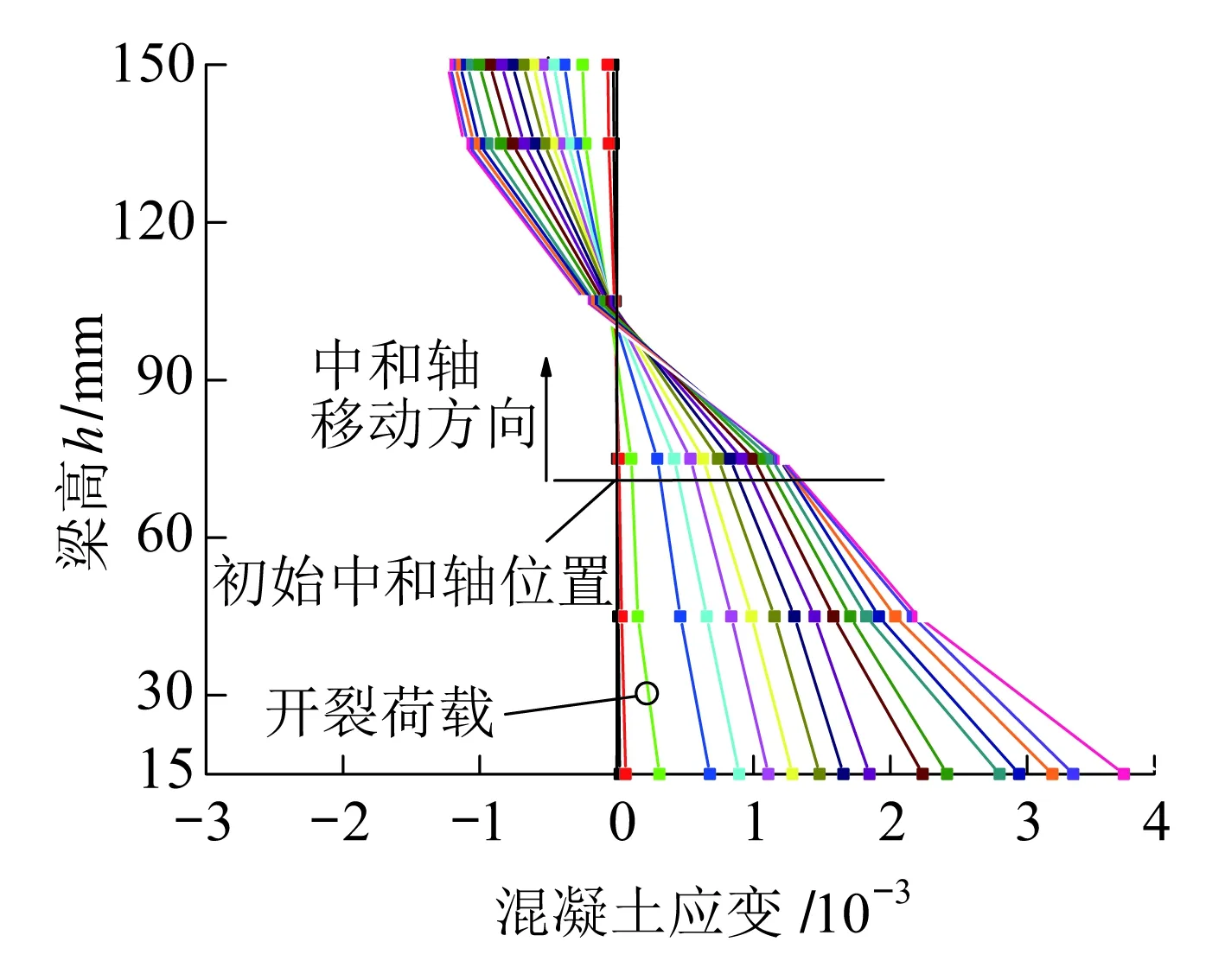

2.3.2 跨中截面混凝土应变历程曲线

图11为6根试验梁跨中截面混凝土应变沿梁高的分布曲线,荷载每增加3 kN时记录一次数据。从图11可以看出:荷载较小时,试验梁跨中截面混凝土在每级荷载间应变差值比较均匀,认为其呈线性变化并符合平截面假设;随着荷载的进一步增加,每级荷载间跨中截面混凝土应变差值越来越大,逐步出现非线性分布,中和轴上升,钢筋与混凝土产生相对滑移,二者不再满足变形协调;此外,钢筋锈蚀对跨中截面混凝土应变分布无明显影响。

(a)L0

(b)L1

(c)L2

(d)L3

(e)L4

(f)L5

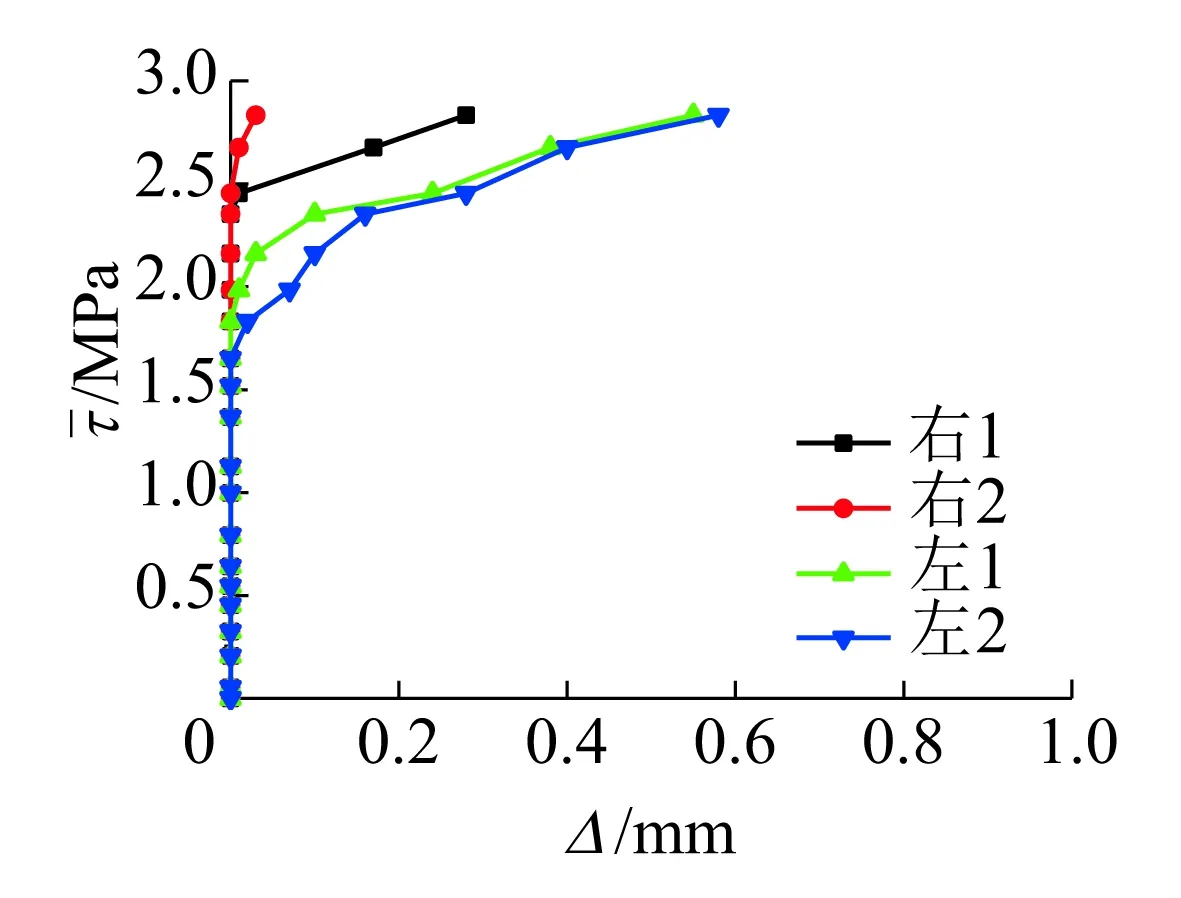

2.4 黏结滑移性能分析2.4.1 平均黏结应力-钢筋滑移关系

对试验梁中受拉钢筋进行受力分析,根据受力平衡方程(图12),平均黏结应力计算式为

Ns=σs·As=εsEs·πr2

(5)

(6)

图12 钢筋受力情况

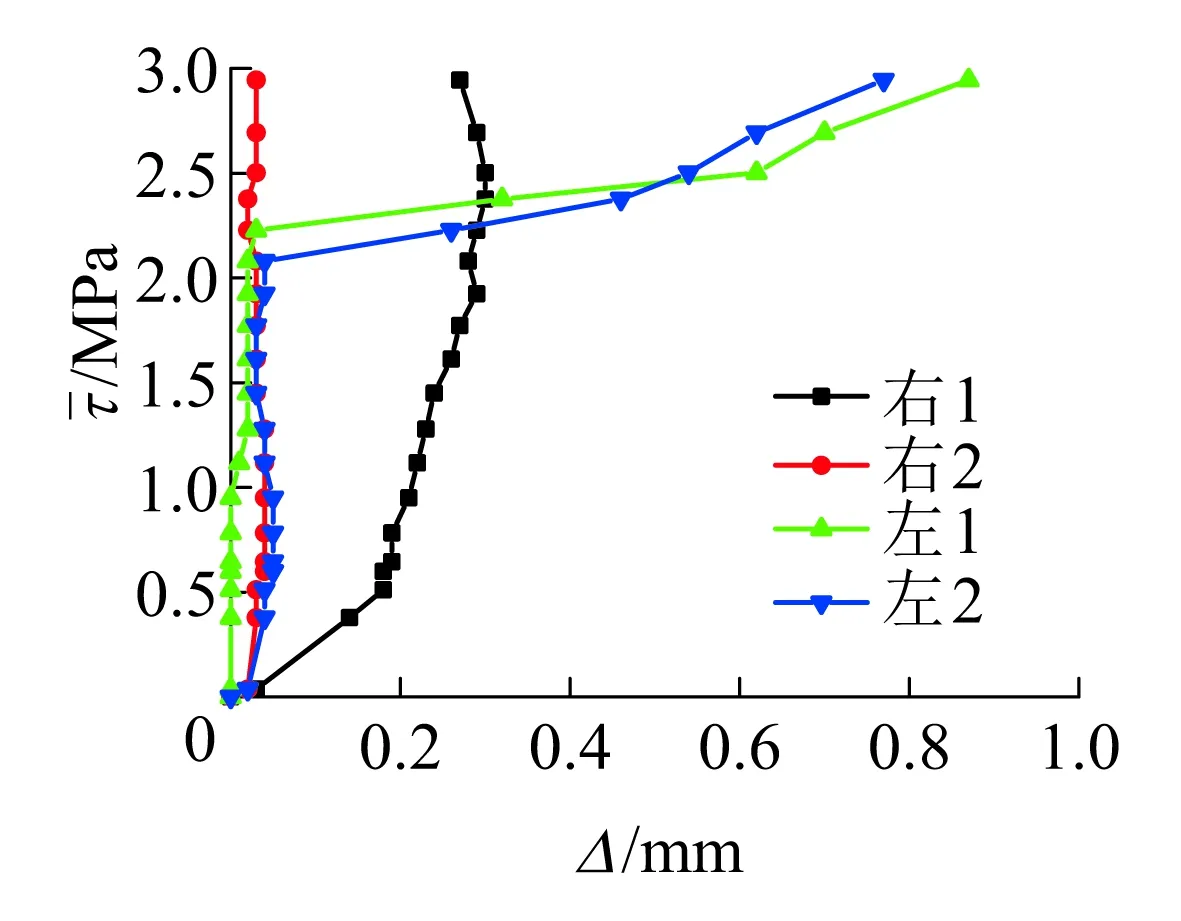

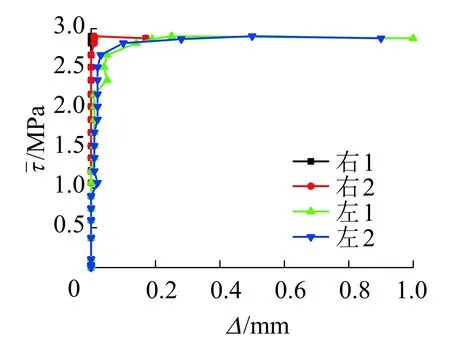

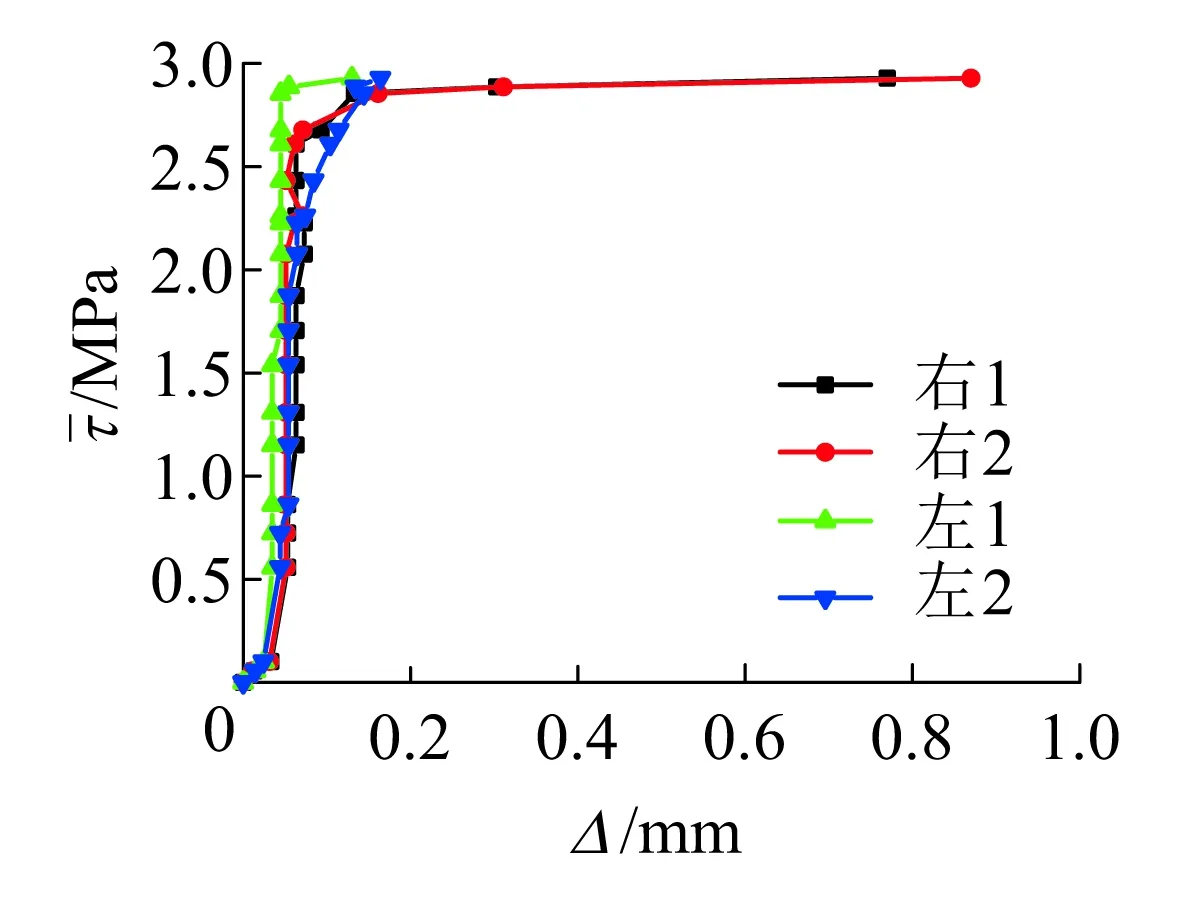

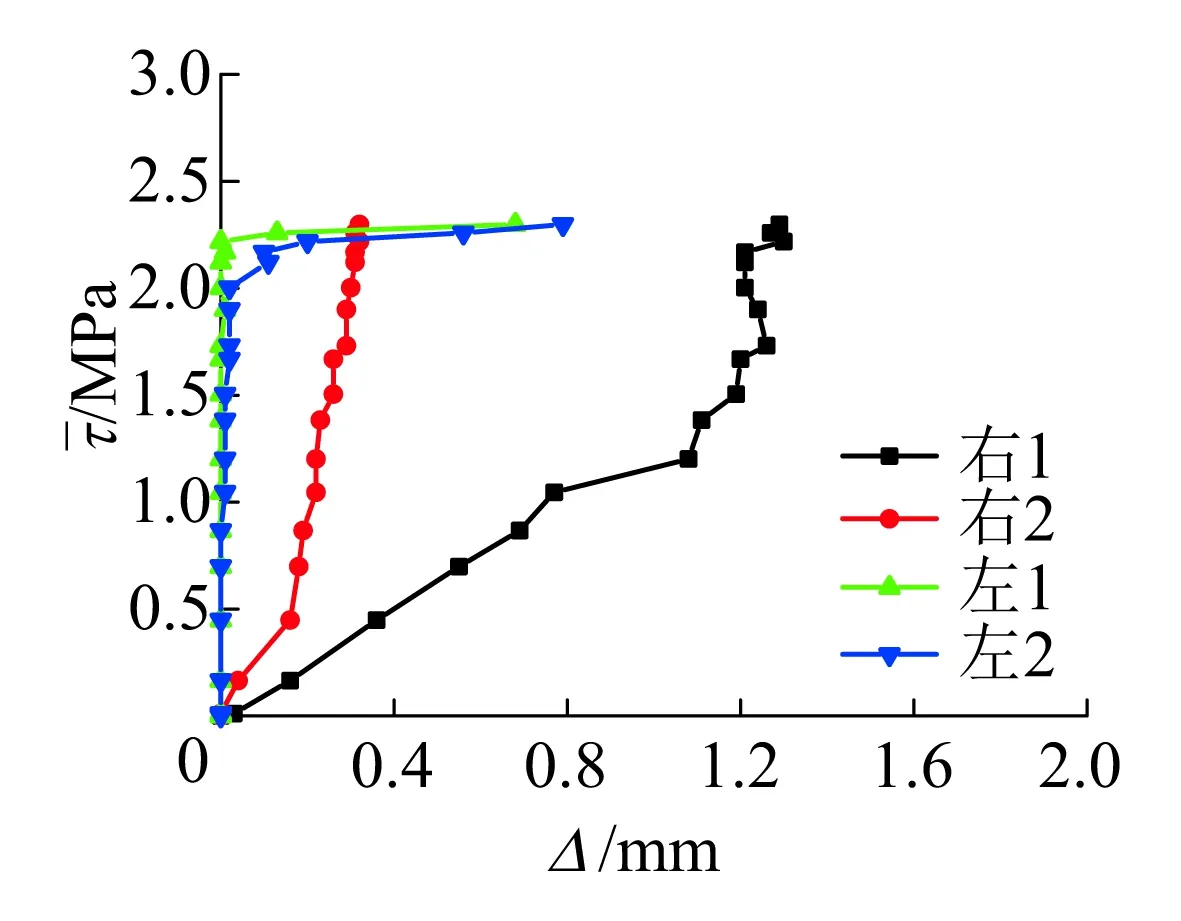

图13为试件平均黏结应力与伸出钢筋滑移关系曲线,伸出钢筋包括右1、右2、左1、左2位置,在图1中标出。平均黏结应力-伸出钢筋滑移关系曲线表现为两段式折线:加载初期荷载不大时,钢筋与混凝土之间发生微小滑动,端部伸出钢筋上的位移计读数几乎不变;荷载继续增加使钢筋与混凝土之间的黏结应力接近极限黏结强度时,钢筋与混凝土之间发生明显滑移,端部伸出钢筋上的位移计读数明显增大。

黏结滑移机理分析:加载初始阶段,试验梁黏结刚度较大,由弯曲荷载传递过来的钢筋与混凝土之间的黏结应力远小于极限黏结应力,钢筋与混凝土基本处于变形协调范围内,二者间的滑移量较小;荷载继续增加,首先在试验梁支座位置处钢筋与混凝土之间的黏结应力达到极限黏结应力,该位置钢筋与混凝土开始出现滑移,此时端部伸出钢筋上的位移计读数较小;荷载进一步增加,出现滑移的位置由支座向跨中位置延伸,此时端部伸出钢筋上的位移计读数明显增大;最终,当发生黏结滑移的长度达到一定值时,试件内的黏结力不足以承受更多弯曲荷载,此时试件发生黏结撕裂破坏,即试验梁达到黏结破坏时的极限承载力。

(a)L0

(b)L1

(c)L2

(d)L3

(e)L4

(f)L5

2.4.2 钢筋锈蚀率与伸出钢筋滑移量的关系

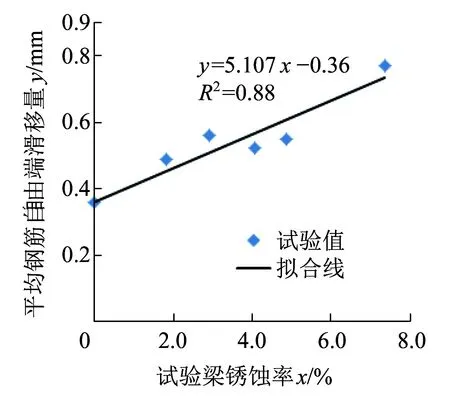

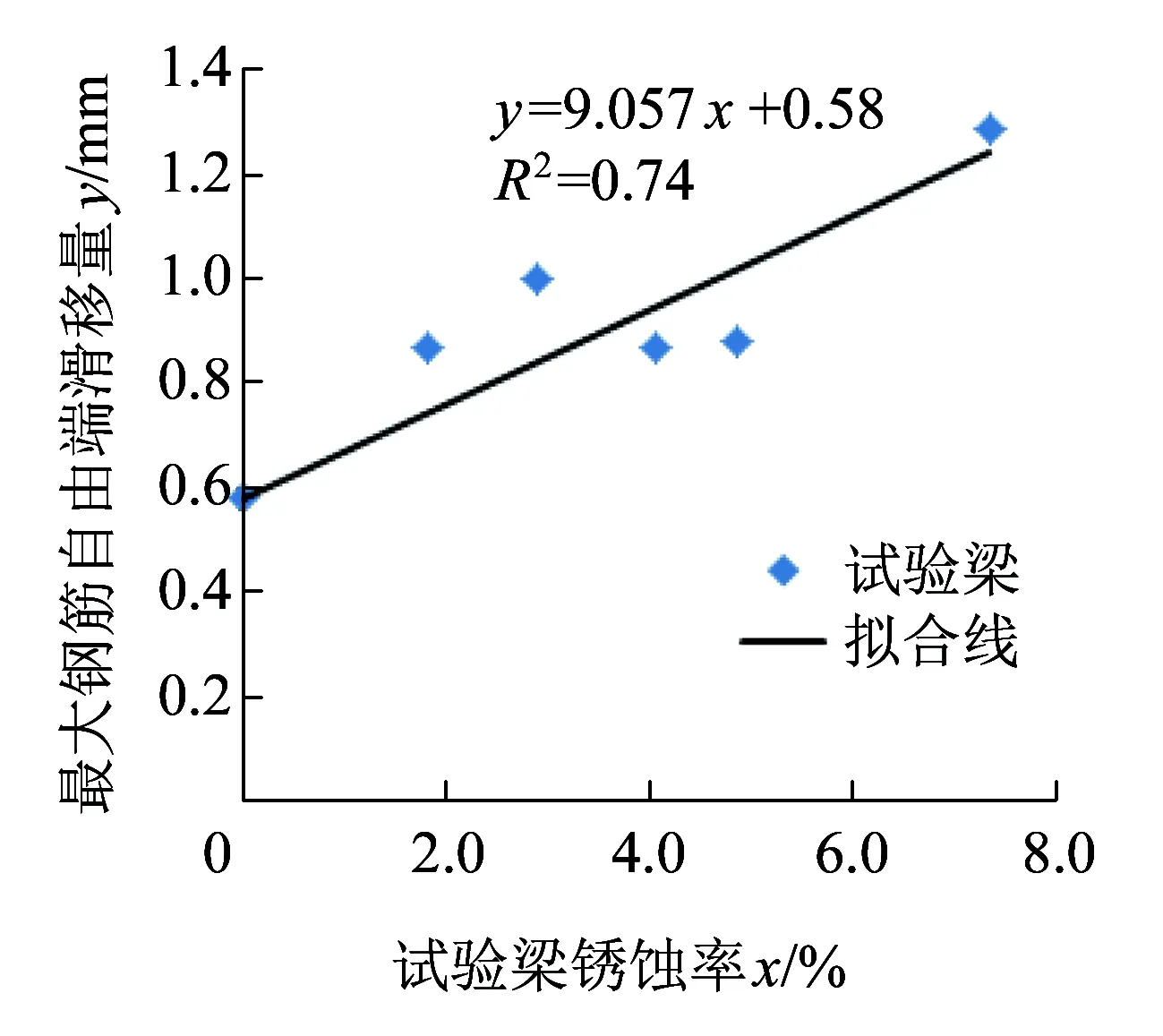

表4列出所有试件的钢筋滑移量,图14为不同钢筋锈蚀率下伸出钢筋滑移量与锈蚀率关系曲线。由表4、图14发现:伸出钢筋自由端的平均和最大滑移量与钢筋锈蚀率近似线性相关,钢筋锈蚀率越大,伸出钢筋滑移量越大。认为随着本文试验梁钢筋腐蚀程度的增加,钢筋与混凝土之间的变形协调能力减弱。

表4 试验梁伸出钢筋的滑移量

(a)平均滑移量与锈蚀率的关系

(b)最大滑移量与锈蚀率的关系

3 结论

本文进行了无端部锚固锈蚀钢筋混凝土的梁式黏结性能试验,通过分析试验结果可得到以下结论:

(1)锈胀裂缝出现在受拉钢筋位置对应的混凝土表面,受拉钢筋锈蚀率越大,锈胀裂缝宽度越大。

(2)在加载初始阶段试验梁跨中截面混凝土应变线性变化,符合平截面假设;随着荷载的增加,跨中截面混凝土应变逐步出现非线性分布,钢筋与混凝土产生相对滑移,二者之间不再满足变形协调。

(3)试验梁最终在支座位置处出现沿顺筋方向的黏结撕裂裂缝,受拉钢筋出现明显滑移,导致试验梁因黏结撕裂而发生脆性破坏。

(4)随着钢筋锈蚀率的增加,试验梁极限承载能力呈现先增大后减小的发展规律,最终会低于无锈蚀试验梁的极限承载能力;试验梁最终发生黏结破坏,实际结构需按规范要求进行加强,但本文试验现象符合试验设计初衷:探讨钢筋锚固长度不足条件下,钢筋锈蚀对钢筋混凝土黏结性能的影响,以反映锈蚀钢筋混凝土构件的承载能力。

(5)试验梁荷载-跨中位移关系曲线基本符合受弯破坏特点,分为3个阶段:弹性阶段、塑性阶段、破坏阶段。