汽车风冷盘式制动器摩擦学特性试验研究

2019-10-17

(烟台汽车工程职业学院,山东 烟台 265500)

引言

风冷盘式制动器是一种效能较高的制动装置,具有通风肋槽结构,可在运输车辆的行驶过程中有效地增强空气对流换热作用[1],传热性能优良。风冷盘式制动器的摩擦学性能对于汽车制动的稳定性有着关键的影响,是制动器热力学研究的最主要依据之一。目前,在摩擦学界和车辆领域内被广泛认可的制动试验方法主要有三种:小样试验法、台架试验法以及道路试验法等。工程上对于盘式制动器摩擦学特性的测试目的主要为获取基于特定制动压力和制动盘转速条件下的制动距离和摩擦系数,具有代表性的有:李玉龙等[2]通过对铜基摩擦片的摩擦特性进行实验,探讨了不同制动速度以及制动压力下摩擦系数;李保元等[3]通过CFT-Ⅰ材料表面综合测试仪分析了制动压力和制动速度对摩擦系数的影响;王晓阳等[4]通过摩擦磨损性能试验机研究了Cu-Fe基粉末冶金闸片的摩擦系数。

空气与风冷盘表面的对流换热作用对盘体温度场有着重要的影响,而温度场又是影响摩擦学性能最重要的因素之一。目前,制动器摩擦学特性的试验多数未考虑空气流动因素,而且衡量制动性能的参数较为单一。为此,本研究采用NVH试验机进行摩擦性能试验,根据制动盘转速匹配风速,准确地模拟出汽车行驶过程中的风动效果和惯性状态,完成相关物理参数的测试和评价,研究车辆行驶速度、制动压力和盘体表面温度对摩擦性能的影响规律。

1 液压风冷盘式制动器工作原理

1.1 盘式制动类型

目前,汽车上应用最多的制动器主要有两种:盘式制动器和鼓式制动器。相比于盘式制动器,鼓式制动器出现更早,具有工作寿命长、造价低等优点,但是散热能力不足,安装与维护相对复杂,涉水后的制动可靠性低,因此逐渐被盘式制动器取代。盘式制动器一般采用液压控制,其核心部件为制动盘和制动闸片。根据结构特点,制动盘又可以分为实心盘和风冷盘(又称为通风盘)两种。相比实心盘,风冷盘具有复杂的通风导槽,有效散热面积更大,而且随着结构优化,逐渐衍生出打孔式风冷盘和划线式风冷盘。风冷盘的造价比实心盘高,因此在经济型轿车中采用前轴风冷盘、后轴实心盘的制动器组合方案。

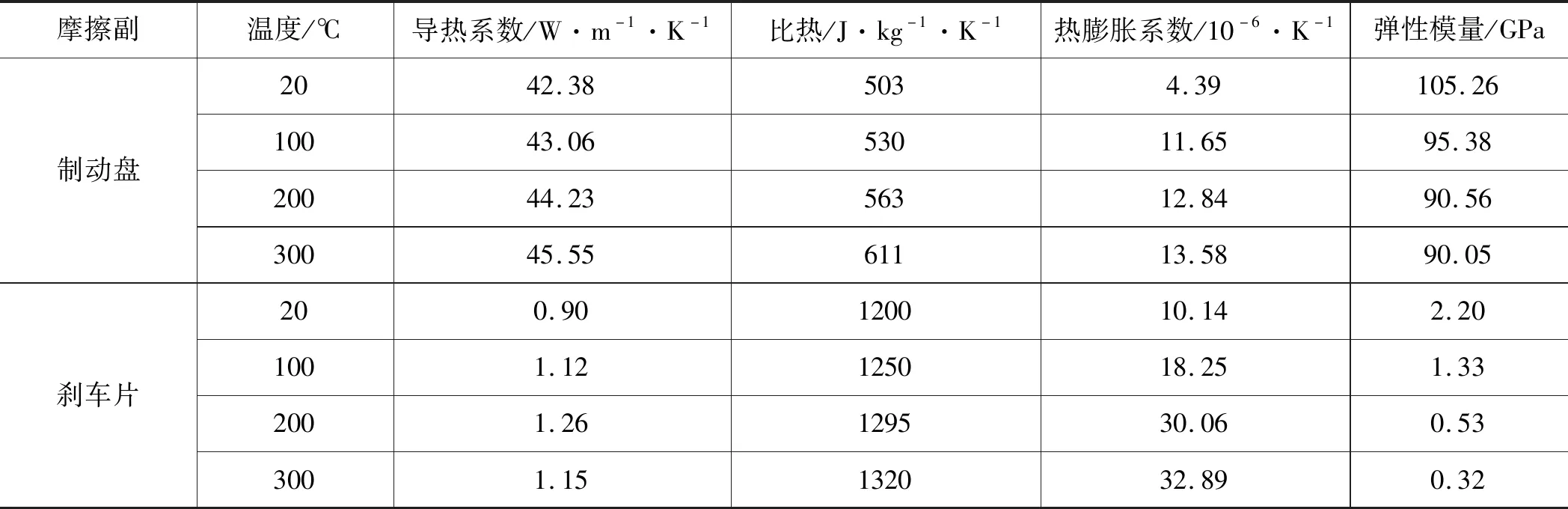

本研究的制动盘和刹车片材质分别为HT250和半金属型复合材料(黑金属小于50%),材料属性如表1所示。其中,制动盘材料的密度为7220 kg/m3,平均泊松比为0.25;刹车片材料的密度为1550 kg/m3,平均泊松比为 0.16。

1.2 制动器工作原理

根据闸片的尺寸可知,摩擦副的接触面积仅占风冷盘端面的30%左右,可有效限制制动压力产生的弯矩效应[5]。在液压控制过程中,若所需的制动力矩较大,可综合应用多组轮缸[6]。根据制动闸片的运动方式不同,可将钳盘式制动器可分为固定式和浮动式两种。

浮动钳盘制动器的结构原理如图1所示,相比于固定式结构,其在风冷盘的内侧设置了轮缸[6],整体的轴向尺寸更小,驱动闸片运动所需的油路无需跨越盘体,而且数量更少,冷却效果佳,因此被更广泛的应用。液压风冷盘式制动器在工作过程中,液压系统内的油液在油缸内给予活塞一定的压力载荷,进而实现闸片沿着销钉轴向方向的运动。

1.制动盘 2.制动钳体 3.摩擦衬块 4.活塞 5.进油口 6.销钉 7.车体图1 滑动钳盘式制动器结构原理图

1.3 制动器摩擦特性理论分析

由摩擦学理论可知,制动闸片和风冷盘表面之间的真实接触面积决定了生热量。摩擦副表面的微凸体受到一定的挤压或者剪切作用后,将引起真实接触面积的改变,整个过程受温度影响较大,从而导致了摩擦系数的改变。然而,微凸体接触斑点的生成率并非随着压力的增大而一直增大,当制动压力处于某个范围以上时,微凸体的有效屈服压力将显著减小。

表1 制动器材料属性

总的来说,制动力是摩擦副表面微凸体的啮合、黏着和犁沟效应的综合作用结果。随着瞬态摩擦力的改变,制动盘表面将动态地出现弹性、塑性和中间性(弹塑性)3种形式。由摩擦副球形微凸体理论可知,盘体表面出现弹塑性状态改变的基本条件为:

(1)

式中,a—— 摩擦副表面的真实斑点半径,m

r—— 微凸半径,m

σT—— 微凸平均剪切应力,Pa

kn—— 材料比例系数

此外,摩擦副表面的轮廓度对于弹塑性转换条件和摩擦学特性也有着重要的影响。在恒温条件下,GREENWOOD与WILLIAMSON得出塑性指数法表达式为:

(2)

式中,σ—— 摩擦副表面的轮廓标准差,m

E′ —— 平均弹性模量,Pa

H—— 显微硬度,HB

μ1,E1,μ2,E2—— 分别为风冷盘、制动闸片的泊松比和弹性模量,Pa

根据研究结论可知,当φ<0.6,摩擦副在单位载荷内将保持弹性接触;当φ>1,将保持塑性接触。

2 摩擦学特性测试与分析

2.1 台架试验设计与安装

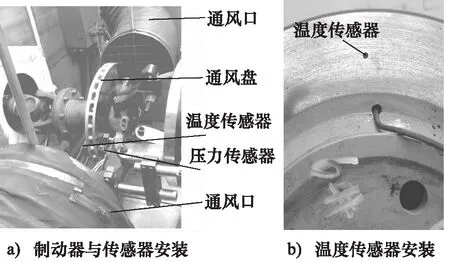

风冷盘式制动器的安装如图2a所示,安装前需要对制动盘的平面度和圆柱度进行测量,保证其满足试验要求[7-8]。风冷盘安装于NVH试验机的主轴,为降低径向安装误差影响,将主轴与直接输出轴采用万向联轴器连接,可确保转动的同步性。根据研究目的增设传感器,主要包括温度传感器、转矩转速传感器和压力传感器等。对于温度传感器,选用高精度的微细铠装热电偶,其干扰小、精度高、安装方便,平均热响应时间小于0.01 s。如图2b所示,在摩擦半径的中心位置钻孔,将温度传感器嵌入孔内,导线从法兰面引出并接入试验机的数据采集模块。此外,在NVH台架试验中,可通过机械飞轮和电气控制的方式实现车辆惯性的模拟[9]。

图2 制动器与传感器安装图

试验机对于制动器的控制以及相关参数的实时监测由3部分功能模块共同实现:液压控制模块、空气对流控制模块、数据采集模块。液压控制模块主要包括单向变量泵、单向阀、先导比例减压阀、二位三通电磁换向阀、制动溢流阀、分泵等,可实现制动压力的精准控制;空气对流控制模块主要包括风速电机、叶片、收缩器及整流管路等,可根据试验要求调节空气的温度、湿度、压力、流速等物理参数,匹配车辆实际行驶条件;数据采集模块由PC机、PLC、变频控制器、传感器等组成,实时进行参数检测和数据分析。

2.2 试验周期设置

设定上位机控制程序,使风冷盘式制动器的单次制动周期为1 s,数据采集模块的采样周期为0.01 s,每种工况条件下的总循环制动次数为100次,检测结果取平均值。为确保每次制动时的初始条件一致,相邻两个制动周期需一定的时间间隔。当第i次制动完成采样后,即刻卸载制动压力,试验机室内的温控器启动,使制动器在短时间内恢复至初始温度,然后执行第(i+1)次制动试验。最终循环制动试验完成后的摩擦副表面,如图3所示,可以看出,风冷盘表面的摩擦轨道较为平滑、完整,未出现异常的摩擦轨迹,制动闸片表面颜色和质地均匀,表明制动试验无异常干扰因素。

2.3 参数定义与设置

摩擦系数是衡量摩擦学特性的最直接物理参数,除本身材料属性外,还受诸多载荷因素影响,为典型的非恒定量[10]。台架试验中测得的瞬态摩擦系数μ随时间t的变化特性如图4所示,其计算式为:

(3)

式中,F—— 制动器摩擦载荷,N

p—— 闸片正压力,MPa

A—— 摩擦副有效接触面积,m2

为了更全面地评定风冷盘式制动器摩擦学性能,引入摩擦稳定系数参数,其在数值上为制动周期内平均摩擦系数与最大摩擦系数的比值,即:

(4)

式中,α—— 摩擦稳定系数

μmax—— 最大摩擦系数

摩擦稳定系数主要反映特定工况条件下摩擦系数的波动[11],是摩擦学界衡量材料摩擦性能的重要参数之一。一般情况下,若摩擦稳定系数持续保持在较高的数值且变动范围较小时,表明摩擦副材料的可靠性良好。摩擦稳定系数虽然无法反映单次试验周期内数值特别小的摩擦系数,但根据试验条件可知,单周期内摩擦系数达到稳态数值所需要的时间非常短(如图4所示),在既定的采样频率下,采集到的数据点仅占总采集总数的2%左右,即当试验采样频率为0.01 s时,仅有4个数据点处于“制动初始阶段”,可忽略不计。因此,将上述的摩擦稳定系数计算方法应用于该试验具有良好的可行性。

图4 摩擦系数周期采样结果

从图4中可以看出,制动器的摩擦系数随时间展现出3种不同的阶段。

(1) 制动初始阶段,该阶段的摩擦系数随着摩擦副的接触,先急速增长后缓慢增长,与制动压力的变化具有匹配性,此时的制动力主要来源于摩擦副表面微凸体啮合作用,黏着作用并不显著;

(2) 摩擦系数调整阶段,该阶段的摩擦系数表现出一定的降低趋势,制动过程中的微凸啮合作用对制动力的影响减弱。随着较短时间内的延续,真实接触面积内的黏着作用增强,但产生的阻力效果不如啮合作用;

(3) 稳定摩擦阶段,该阶段的摩擦系数在特定幅值范围内保持微小的波动性。摩擦副的啮合作用、黏着作用和犁沟作用保持稳定,也是决定制动效能的关键阶段。

根据风冷盘式制动器的工作原理,结合国家标准GB 5763-2008《汽车用制动器衬片》中对于摩擦参数测试的有关规定,将制动压力p、制动初速度v和温度T等参数作为数据采集对象,各个参数的测定范围如表2所示。其中,任一试验周期内的制动速度均设定为恒定值,模拟长下坡匀速制动工况。

表2 参数测定范围

3 试验结果分析

3.1 速度对摩擦性能的影响

根据能量守恒定律可知,车辆的质量和行驶速度(制动速度)是影响制动器生热速率的先导因素。为研究速度对摩擦性能的影响,需首先排除环境温度变化的影响,因此,调节温控器使得试验机室内为恒温条件100 ℃。在表2所限定的制动压力条件下,最终可得出风冷盘式制动器的平均摩擦系数和摩擦稳定系数与制动速度之间的关系分别如图5a和图5b所示。

图5a中可以看出:

(1) 随着机车行驶速度的增大,制动时摩擦副表面的平均摩擦系数减小,而且在不同制动压力条件下均表现出该趋势;

(2) 从平均摩擦系数的总体变化幅度分析,当机车的行驶速度处于20~30 m/s时,平均摩擦系数具有较高的稳定性,制动可靠性较高。

图5b中可以看出:

(1) 在各种工况条件下的摩擦稳定系数变动范围较小,峰值变动低于20%,表明摩擦稳定系数受机车行驶速度影响较小,摩擦副材料的摩擦稳定性良好;

(2) 在制动速度为15 m/s条件下,不同制动压力下的摩擦稳定系数数值几乎保持一致,均在85%~90%之间;总体上看,摩擦稳定系数随制动速度的增大出现出先增大后减小的变化趋势。制动速度对摩擦性能的影响主要取决于受啮合作用和犁沟作用。

图5 制动速度对摩擦性能的影响

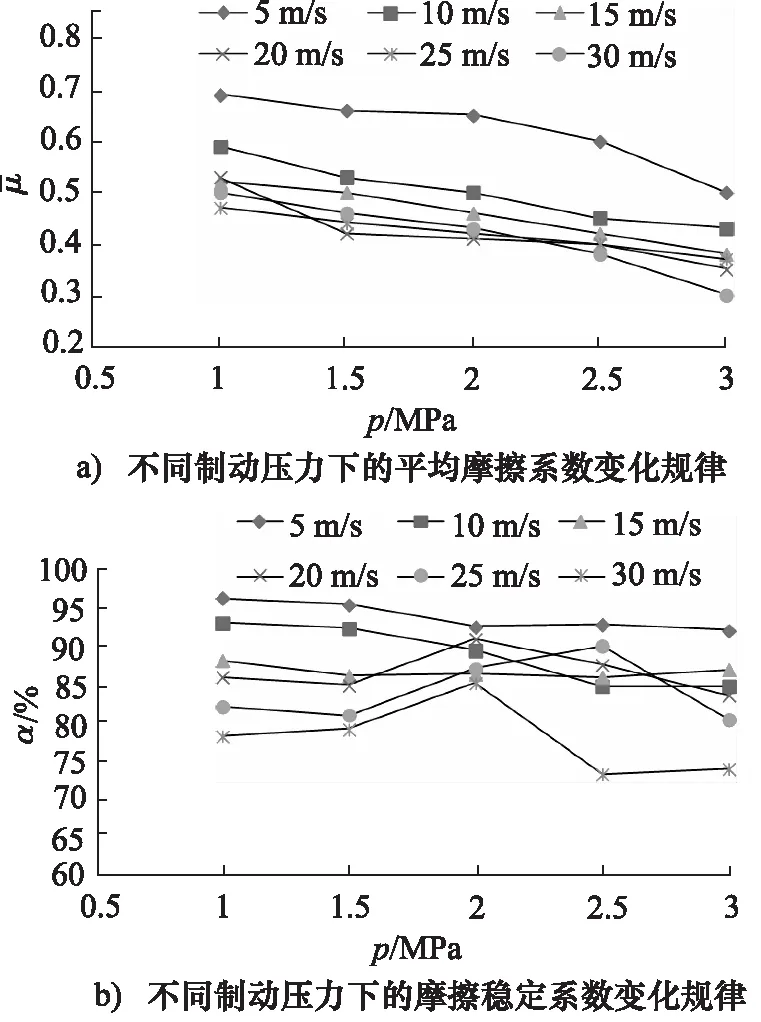

3.2 制动压力对摩擦性能的影响

根据动能定理可知,摩擦力矩所做的功直接决定了风冷盘表面的总热流量,而热流密度的分配仅与材料的物理属性有关。调节温控器使得试验机室内为恒温条件100 ℃,根据表1定义的测定,最终可得出风冷盘式制动器的平均摩擦系数和摩擦稳定系数与制动压力之间的关系分别如图6所示。

图6a中可以看出:

(1) 随着制动压力的增大,风冷盘式制动器的平均摩擦系数近线性减小,由此可见,仅仅通过提升制动压力的方法来提升机车的刹车效能是不可靠的,特别是在机车未安装防抱死系统的情况下,较高的行驶速度和较大的制动压力容易导致机车刹车性能的急剧衰退;

(2) 机车在低速行驶条件下,平均摩擦系数持续保持在较高的数值,在10~30 m/s的不同行驶速度条件下,特定制动压力载荷下的平均摩擦系数差别非常小。虽然制动压力增大,黏着作用增强,但该制动条件会降低真实摩擦面积的有效生成率,弱化了啮合作用。

图6b中可以看出:

(1) 除了较高的制动压力和制动速度,摩擦稳定系数保持了良好的平稳性,未出现明显的波动;

(2) 当制动压力为2.0 MPa时,机车在不同行驶速度条件下制动器的摩擦稳定系数具有极小的差异性。

图6 制动压力对摩擦性能的影响

3.3 温度对摩擦性能的影响

温度是影响摩擦副材料内部组织物理属性的最重要因素[12],也是发生制动失效的关键原因之一。在温度因素影响的试验研究中,不再固定制动周期为1 s,而是由程序自动设定。当温度传感器检测达到预设值时,开始数据采集。该试验条件下,制动压力恒为2.0 MPa,控制主轴转速为定速模式,最终可得出风冷盘式制动器的平均摩擦系数和摩擦稳定系数与温度之间的关系分别如图7所示。

图7a中可以看出:

(1) 平均摩擦系数并非随着温度的升高而显著降低,而是先在200 ℃左右时逐渐达到最大值,然后急剧衰减,整个变化趋势不受制动速度影响;

(2) 当风冷盘表面温度超过300 ℃时,在不同制动速度下的平均摩擦系数在数值上差异较小,低速状态下的摩擦系数衰减更为显著。

图7b中可以看出:

(1) 不同制动速度条件下的摩擦稳定系数随时间变化趋势表现出显著同步性;与平均摩擦系数一致,摩擦稳定系数也是在200 ℃左右时逐渐达到最大值,在300 ℃以上时,急剧衰减。

图7 温度对摩擦性能的影响

不同温度条件下的摩擦学特性变化主要受制动闸片材料物理属性的影响。试验中采用的制动闸片为黑金属含量低于50%的半金属复合材质,通过粉末冶金技术完成压制和烧结,其中粘结剂对于闸片的强度和耐磨性有着关键的作用。但是,粘结剂具有一定的缺陷,当温度较高时,特别是300 ℃以上时,黏结组织会发生变化,使得接触表面析出一层树脂润滑膜,导致摩擦系数急剧衰减。

3.4 单试验周期温度变化

为了研究单次制动过程中风冷盘表面的温度变化规律,分别在恒制动速度20 m/s和恒制动压力2.0 MPa条件下进行测试,最终得出试验结果如图7所示。图8中可以看出:温度的波动性明显,不同制动速度和制动压力条件下的温度变化趋势具有一致性;相比于制动速度,制动压力对于温度上升的灵敏度更高。

4 结论

风冷盘式制动器的摩擦学特性是热力学研究的基础。相比于其他试验研究方案,采用NVH台架试验机可更精确地获得制动器的工作状态,特别是空气流动和惯性因素的模拟。以平均摩擦系数和摩擦稳定系数为衡量指标,分别在不同制动压力、制动速度和温度条件下进行数据采集,最终可得出制动工况对摩擦性能的影响规律。摩擦学特性受多方面参数的影响,对于风冷盘式制动器,可结合机车的行驶速度,通过制动压力的智能分配与控制,显著提升制动的可靠性和安全性。此外,闸片粘结成分的改进亦可有效提升制动器的抗热衰减[13]能力。

图8 单试验周期风冷盘表面温度变化