冷轧热镀锌产线开卷机失效分析与改进

2019-10-17张文奇

张文奇

(武钢有限设备部 湖北 武汉:430080)

某钢厂热镀锌机组年生产总量约40万吨,具备生产普通建材用板、家电板及高级汽车用板等产品的能力,产品在市场上有着广泛的应用,给该厂带来了巨大的经济效益。该热镀锌生产线由德国SMS-D EMAG公司技术总承包,于2004年进行规划设计,采用国内外设备整合建造,至今运行近15年。由自投产以来,开卷机故障率较高,严重制约了热镀锌机组的稳定运行,直接影响到产品质量,降低了经济效益。经分析研究,发现开卷机的铜滑条断裂和变形问题是重要制约因素,解决开卷机的铜滑条断裂和变形问题是当务之急。

1 开卷机的基本结构及功能

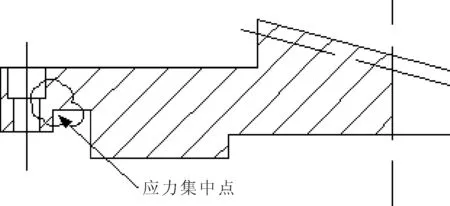

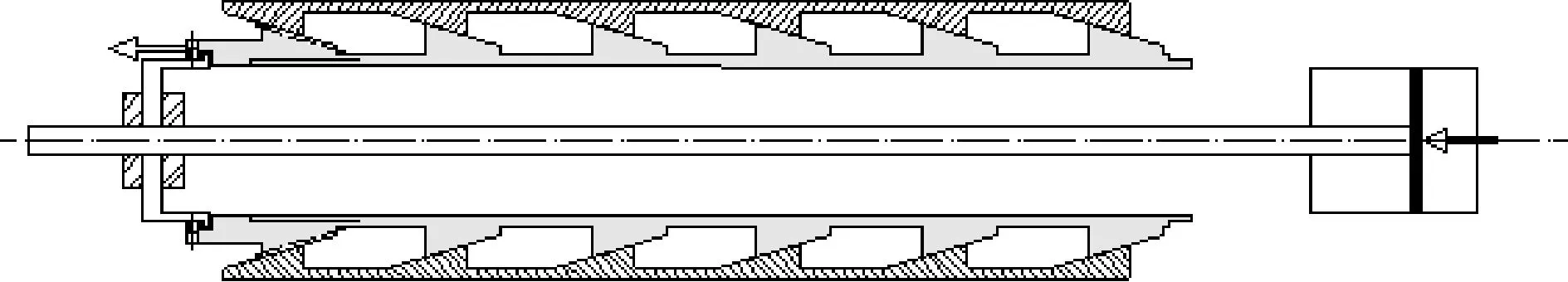

热镀锌机组开卷机的主要部件由电机、减速箱、卷筒、制动器及端部支撑臂等零部件组成,其中卷筒内部部件包括空心轴、拉杆、扇形块、铜滑条等零部件。开卷机拉杆、铜滑条、扇形块结构示意图如图1所示。

图1 开卷机轴、铜滑条、扇形块结构示意图

当开卷机上料后需要涨紧时,涨缩缸通过拉杆以及拉套带动四根铜滑条向后运动,扇形块沿斜面上升,外径扩大,涨紧钢卷内壁,使钢卷随着卷筒一起旋转。当卷筒收缩时,涨缩缸通过拉杆以及拉套带动四根铜滑条向前运动,扇形块沿斜面下降,外径缩小,这就是开卷机的基本动作原理,通过铜滑条在涨缩过程中位置的变化来改变卷筒直径的大小,从而达到上卷开卷的目的[1-2]。

2 开卷机铜滑条失效原因分析

追踪热镀锌机组开卷机所有的运行状况数据记录,发现自该厂热镀锌机组投产以来,开卷机就频繁地发生故障,其中发生最多的问题就是铜滑条与拉套连接的端部钩头拉变形或断裂,导致开卷机不能正常工作,机组被迫停机,严重影响了热镀锌机组的正常生产。针对上述存在的问题,对铜滑条变形或断裂问题进行了全面分析,认为铜滑条与拉套连接的端部钩头拉变形或断裂主要原因有以下几点:

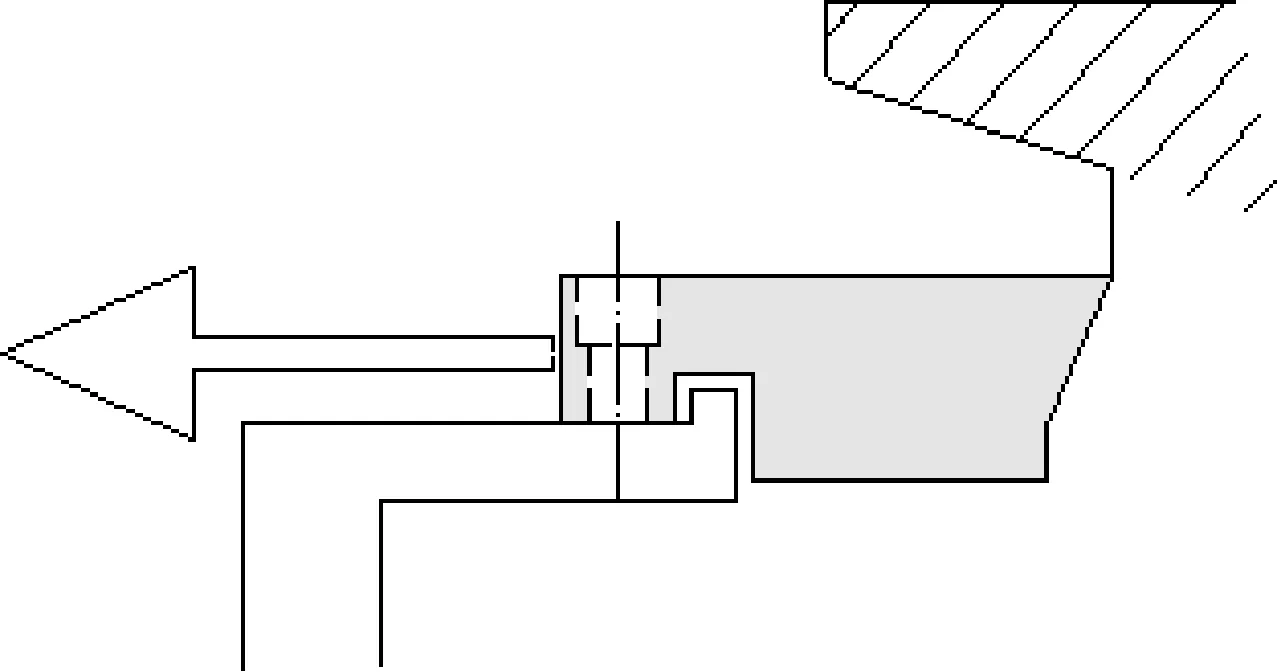

(1)铜滑条的端部钩头截面存在应力集中区,在铜滑条前后滑动运行中,容易在钩头应力集中区产生应力集中现象,存在断裂风险。钩头截面应力集中区如图2所示。

图2 铜滑条钩头应力集中

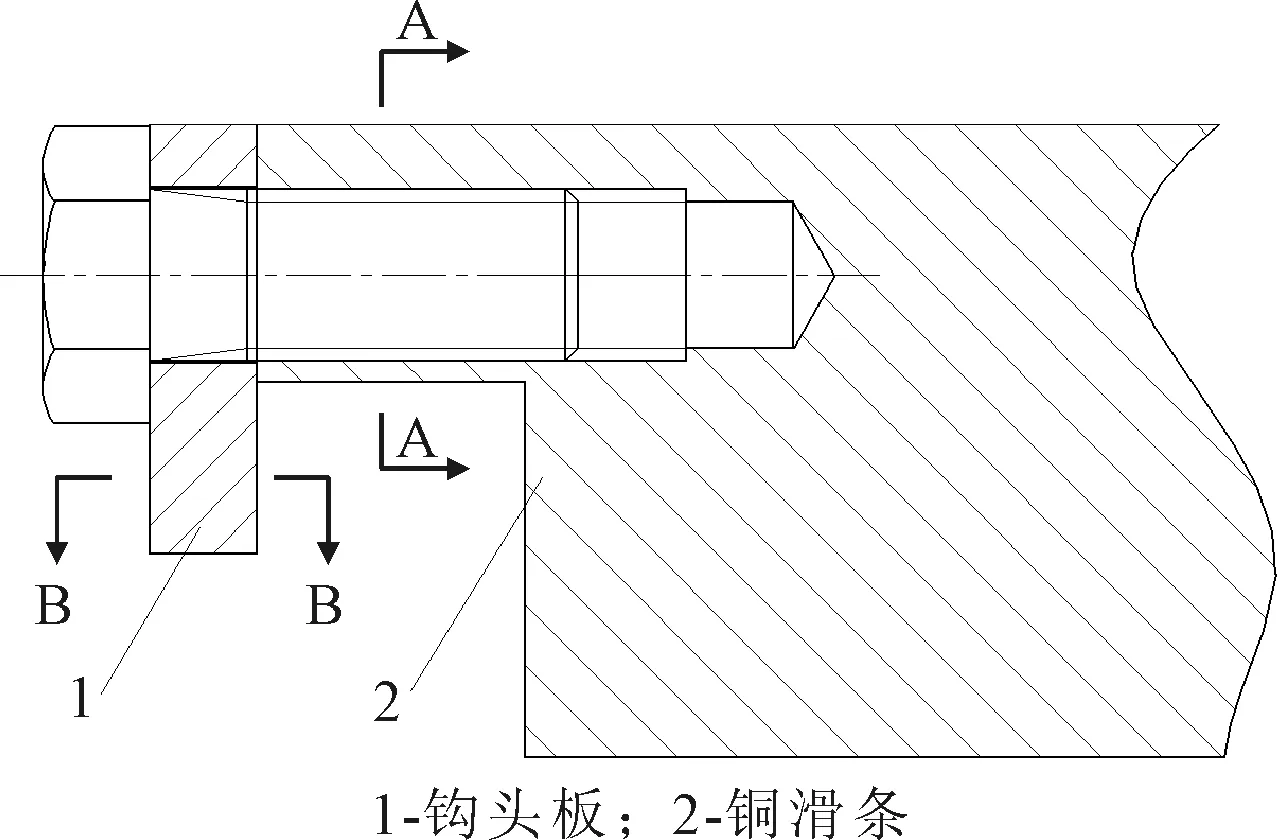

(2)铜滑条端部钩头截面在设计加工时设计过小,导致铜滑条端部钩头能够承担的拉力有限,在涨缩缸频繁的动作过程中,由于不能够抵抗涨缩缸的拉力,从而发生铜滑条端部钩头断裂失效的事故,示意图如图3所示。

图3 铜滑条钩头结构

(3)铜滑条材质可能不符合设计要求,铜滑条使用的是国内厂商生产加工的产品,分析认为所用材料的材质达不到设计标准所要求的抗拉强度,涨缩缸的拉力超过了铜滑条端部钩头所能够承受的拉力,示意图如图4所示。

图4 铜滑条钩头受力

(4)在卷取机装配过程中,铜滑条与空心轴、扇形块装配精度不够,导致滑动阻力过大,示意图如图5所示。

图5 铜滑条滑动阻力

3 开卷机卷筒铜滑条失效解决方案

3.1 对断裂铜滑条材质进行检测

按照SMS-D EMAG的设计,开卷机的铜滑条材质应为CuAl10Fe5Ni5,不能降低材料强度和随意更换制造材料。对损坏的铜滑条取样进行化学成分分析,确定材料属性,结果表明铜滑条制造厂所用材料材质为CuAl10FeZn,材料的化学成分Fe元素含量远小于设计要求,Ni元素含量为零,实际抗拉强度最大仅为390MPa,跟SMS-D EMAG公司设计所要求的材质的抗拉极限强度800MPa有很大的差距,因此要求铜滑条的制造厂对制造材料进行更换,按照MS-D EMAG公司设计要求进行选材。

3.2 对断裂的铜滑条进行修复处理

由于制作新铜滑条的周期较长,且制造成本很高,为了最大程度降低开卷机失效故障时间,不影响热镀锌机组的正常生产,采取镶嵌法修复拉断的铜滑条,并要求修复厂家选用符合设计要求的材质进行修补,用螺栓进行固定[3]。修复后,将铜滑条与扇形块进行重新研磨,使尺寸精度、表面精度符合设计要求,同时铜滑条与扇形块装配时,确保装配精度和润滑良好,从而降低铜滑条的滑动阻力。修复后安装使用如图6所示。

图6 镶嵌法修复

3.3 调节卷筒收缩位置并对液压回路进行修正

在检查开卷机的卷筒时发现存在过度收缩现象,卷筒收缩后扇形块之间完全没有间隙,扇形块相互咬死,此时由于液压缸未完全收缩到位,其液压系统压力仍然作用于拉杆,并通过拉套作用于铜滑条上[4]。为避免卷筒过度收缩导致铜滑条长期承受负载,通过调整拉套定位螺帽位置,使液压缸收缩到末端位置后,扇形块之间仍然保留一定的间隙值。

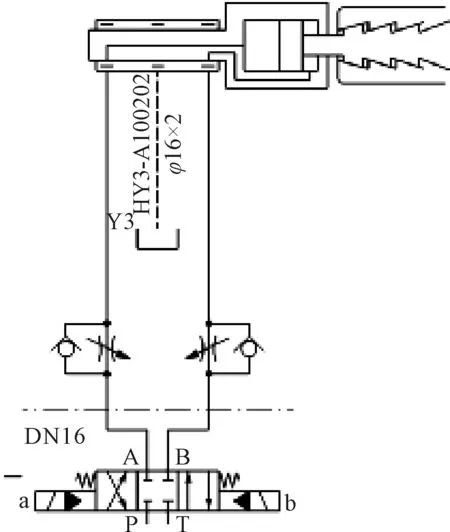

在原设计液压回路图(见图7)中,没有减压和过载保护,涨开压力为系统压力14MPa,无法进行调节控制。为实现液压工作压力可调,在液压系统回路上加装了一组溢流阀(见图8),实现了工作压力可以设定控制。根据现场生产实际情况,将卷筒涨开工作压力最大设定在10MPa就可以满足正常开卷生产。

图7 原设计液压控制图

图8 改进后液压控制图

3.4 应力分析

针对上述情况,对铜滑条进行应力分析。假设在极端情况下,将钢卷放在卷筒上收缩卷筒,卷筒扇形块之间夹入碎钢片,卷筒偏载,滑道卡阻时,按系统压力14MPa来进行计算,此时单根铜滑条承受了所有液压缸压力载荷P1计算如下:

(1)铜滑条危险截面积S计算:根据危险面积的等效计算,将图3简化成图9,图9剖视图面积(图中阴影面积)即为铜滑条危险截面积S。

图9 图3的简化图

(2)总载荷P0计算:总载荷P0等于系统总压力14MPa乘以涨缩缸的内径面积0.038m2。

P0=14MPa×0.038m2=5.32×105N

(3)单个铜滑条材料的有效载荷P1:极端工况条件下等于系统总载荷P0除以单个铜滑条有效危险受力面积S。

=851.2MPa

851.2MPa>390MPa,由于液压缸的拉伸力远超过了国内制造厂所选材料所能承受的抗拉强度,此时铜滑条无法承受拉伸载荷,从而导致铜滑条断裂。

因此,必须按照SMS-D EMAG公司设计要求进行选材制造铜滑条,另外按照外方选用的材料最大能够承受800MPa的抗拉强度,当工作压力达到系统压力时,851.2MPa>800MPa也超过材料所能承受的强度,铜滑条仍然有可能发生断裂故障。为避免这种情况发生,进一步对液压控制系统进行优化设计,将涨缩缸工作压力最大设定在10MPa,此时单根铜滑条承受了所有液压缸压力载荷P2计算如下:

(4)总载荷P01计算:总载荷P01等于系统总压力10MPa乘以涨缩缸的内径面积0.038m2。

P01=10MPa×0.038m2=3.8×105N

(5)单个铜滑条材料的有效载荷P2:极端工况条件下等于系统总载荷P01除以单个铜滑条有效危险受力面积S。

=608MPa

608MPa<800MPa,在改进后的液压控制系统下,按照MS-D EMAG公司设计的要求进行选材制造铜滑条,开卷机不存在铜滑条断裂故障风险,满足设备生产工艺技术要求。

4 改进效果

该厂热镀锌机组开卷机经改进后,开卷机的运行状态良好,达到了预期的效果,提高了热镀锌机组设备完好率,为生产稳定生产创造良好条件。