协作机器人触觉传感装置的设计与碰撞实验

2019-10-17张秀丽韩春燕

张秀丽,韩春燕

(北京交通大学 机械与电子控制工程学院,北京 100044)

人工智能的发展及生产制造业向灵活性和柔性制造模式的转变,轻质、方便移动 、高灵活性的协作机器人逐渐代替了传统的工业机器人[1].相比于其他机器人,协作机器人已在工业制造领域中初露锋芒,但该类机器人仍处于起步阶段,面临着诸如未知复杂的环境,复杂多变的任务、行为安全和交互等诸多方面的挑战和技术瓶颈[2].而其中交互安全性尤为重要,是协作机器人需要考虑的首要因素,已成为协作机器人领域的研究热点[3].

在人机交互过程中,机器人和操作员通常处在同一工作空间[4],两者不可避免会发生接触,造成不必要的伤害,解决这个问题的首要做法是发生碰撞后,机器人可以检测到碰撞,并采取相应的安全控制.目前大多研究采用无传感器方法或安装传感器的方法来检测碰撞[5].文献[6]主要是通过采集各关节驱动器的电流,以此计算出各关节力矩,并用动力学模型计算出各关节实际运动的关节力矩,将两力矩进行比较,从而可以确定是否发生碰撞.由于机器人系统通常不能得到精确的动力学模型,所以该方法并不能精确的检测碰撞.文献[7]提出了一种通过直接检测驱动器电流是否发生突变来判断是否发生碰撞的方法,该方法将检测到的电流值与相邻时刻关节驱动器的电流值相比较,若大于设定的电流阈值,则说明发生了碰撞,但当机器人加速或是向反方向运动时,该方法容易发生误检测.文献[8-9]通过检测系统能量的方法来判断机器人是否发生碰撞,该方法的缺点是当机器人处于静止状态时,若发生碰撞,则该检测方法无法检测出机器人的碰撞.对于添加外部传感器的方法主要有安装力传感器,视觉传感器,以及触觉传感器等.德国库卡公司七自由度协作机器人LBR IIWA[10],各关节配备力矩传感器,可检测碰撞并进行避让.文献[11]中通过在机器人上安装视觉传感器的方法来检测机器人的碰撞.近些年来,触觉传感器的应用成为了人机交互中的热点.德国机器人研究所研制了一款23×10个电极矩阵组成的柔性传感器[12],应用在机械臂上,用于获取碰撞信息.美国明尼苏达大学设计了一种可拉伸的柔性智能皮肤传感器[13],作为触觉系统应用在机器人上进行外界信息检测.

在机器人安全碰撞检测中,最为成熟的是采用力觉传感器检测碰撞力的方法,但该方法依赖于精确的动力学模型,且不能准确获得力矩发生的具体位置,因而无法确保机器人的安全控制.触觉传感器技术是当今的热点研究话题,由于大多数触觉传感器结构及电路布线复杂,安全可靠性较低,因而在协作机器人安全控制方面的应用并不广泛.

本文作者设计了一款触觉传感装置,分析了触觉装置各触觉单元的运动学及碰撞力方向,并将其应用在机械臂上,搭建实验平台,通过实验验证设计的触觉传感装置的有效性和理论分析的正确性,对提高协作机器人的交互安全性,扩展协作机器人应用范围具有一定的推动作用.

1 可穿戴式触觉传感装置

1.1 触觉传感装置结构设计

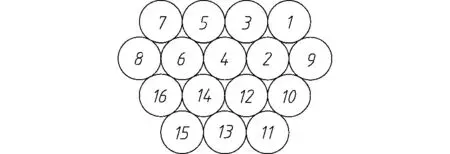

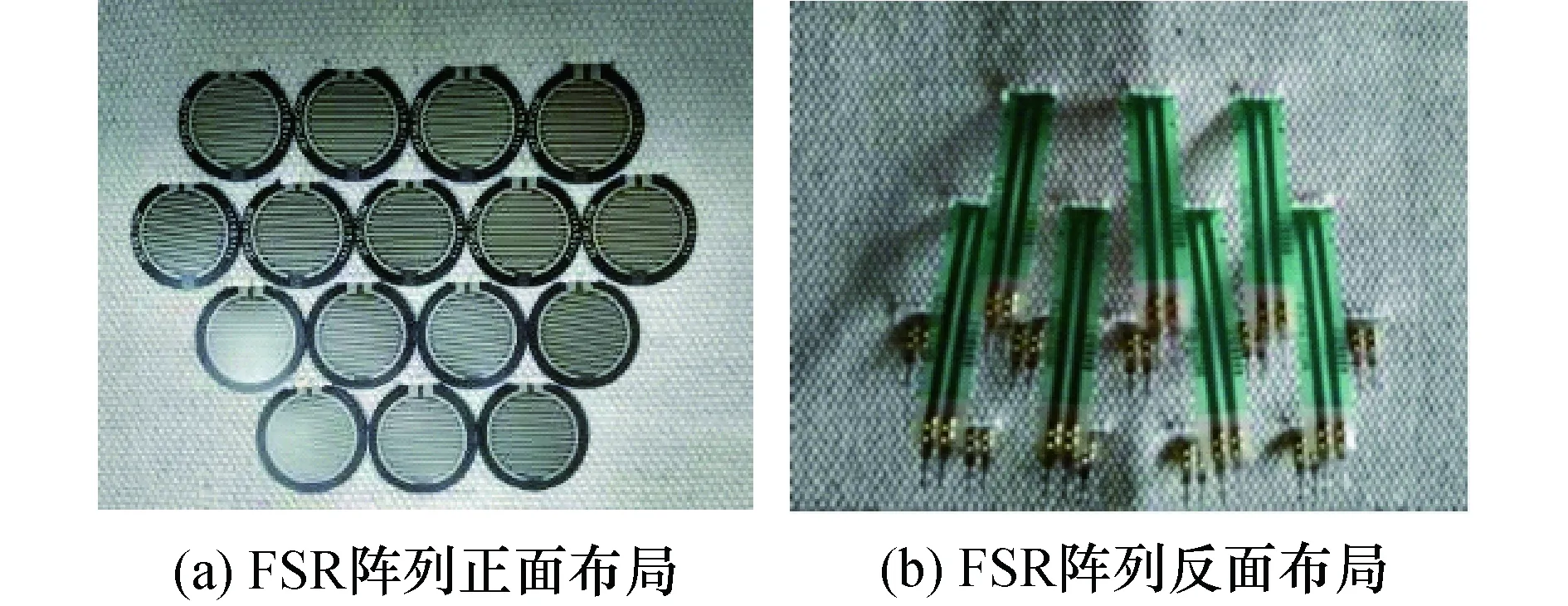

设计的可穿戴式触觉传感装置分层结构见图 1,该传感器装置由上覆盖层、16个触觉传感单元、衬垫层、下覆盖层4部分组成.上、下覆层材质为黑色织物,用于保护触觉单元和传感单元的连接线; 16个触觉传感单元选用薄膜压力传感器FSR,FSR由两层涂有导电金属的聚酯薄膜组成,其厚度为0.208 mm,感应区域直径为14.7 mm.根据触觉单元间隙最小原则,触觉装置采用见图2的阵列方式;衬垫层所用材料为厚度1.4 mm的帆布织物,用于放置FSR传感器阵列,为防止FSR受力时滑动,造成测量误差,在衬垫层上留有7.6 mm宽度开口,用于固定FSR传感器尾部,并将FSR传感器粘连在衬垫层上,见图3.同时在一侧引出FSR传感器的信号采集线,最后将4层材质缝合起来.

图1 触觉传感装置分层结构Fig.1 Layered structure of tactile sensing device

图2 触觉传感单元阵列Fig.2 Tactile sensor array

图3 传感器阵列布局Fig.3 Layout of sensor array

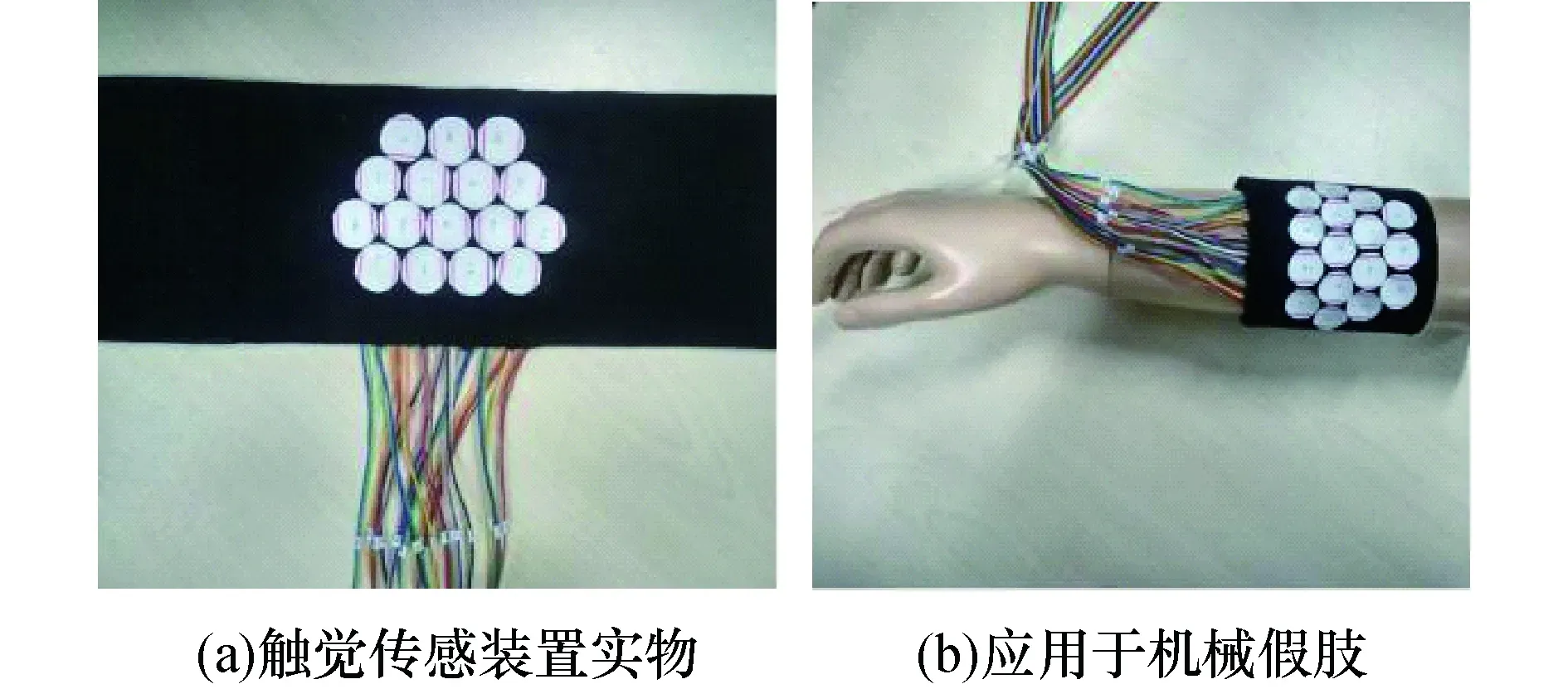

可穿戴式的触觉传感装置实物如图4所示,其尺寸为290 mm×100 mm,可将其穿戴在假肢或机械臂的任意位置进行接触力检测.

图4 可穿戴式触觉传感装置Fig.4 Wearable tactile sensing device

1.2 触觉信息采集系统设计

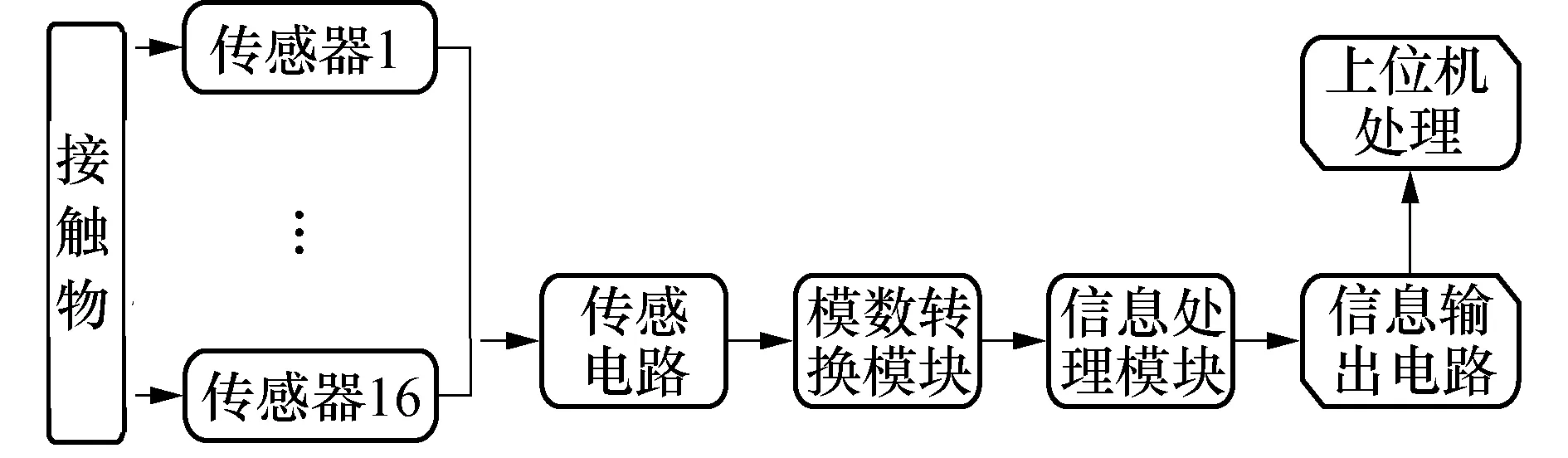

触觉传感器的信息采集系统由FSR触觉传感装置、信号处理模块、数据采集仪和计算机终端软件等部分组成.

FSR的输出信号为电阻信号,经信号调理电路,完成电阻向电压信号转化、模数转化、放大和滤波,并通过串口将信号传输到计算机进行处理及保存,从而得到力信息.触觉信息采集系统结构见图5.

图5 信息采集系统结构Fig.5 Structure of information collection system

传感器的信息采集系统软硬件采用安微电子科技有限公司开发的压力传感器系统,主要由网络采集仪、USB接线、排线,压力采集输出软件4部分组成.

1.3 触觉传感装置的标定与数据处理

由于信息采集系统存在系统误差及各种外界干扰因素,其输出的力信号与实际输入值之间存在误差,为消除偏差,进行了触觉单元的标定与校准,通过Matlab及统计学最小二乘法思想得到触觉单元数学模型,保证了触觉传感装置输出信息的准确性.

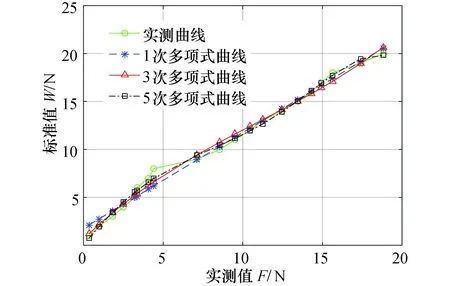

采用砝码对触觉传感装置中的每个触觉单元进行静态标定,得到相应的1次、3次、5次拟合曲线,如图6所示,考虑到系统运算速度,结合最小二乘法的思想对拟合曲线进行拟合优度判断,最终选择1次拟合曲线作为触觉单元的数学模型,各触觉单元的数学模型表达式为

y=ax+b

(1)

式中:a、b为表达式系数.

图6 触觉单元拟合曲线Fig.6 Fitting curves of tactile unit

2 触觉传感装置理论分析

2.1 触觉单元运动学分析

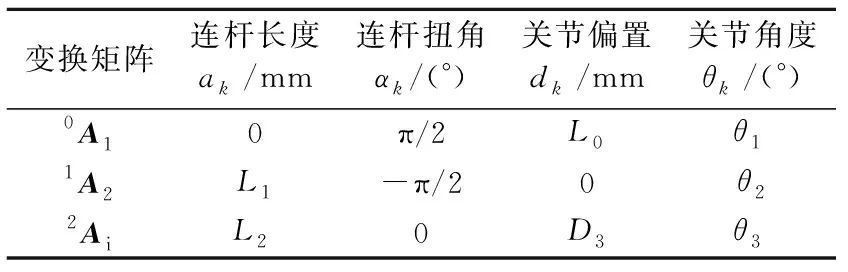

触觉传感装置安装在实验室三自由度机械臂上,建立如图 7所示的触觉单元及机械臂连杆坐标系,选机械臂第1关节坐标系(X0,Y0,Z0)为机械臂基准坐标系,根据D-H法得到各坐标系下的D-H参数,如表 1所示.

图7 机械臂坐标系Fig.7 Coordinate system of mechanical arm

变换矩阵连杆长度ak/mm连杆扭角αk/(°)关节偏置dk/mm关节角度θk/(°)0A10π/2L0θ11A2L1-π/20θ22AiL20D3θ3

表1中L0为机械臂肩长,值为27 mm,L1为机械臂大臂长度,值为314 mm ,L2为触觉传感装置距机械臂肘关节的长度,D3为触觉装置半径,取D3=40 mm,L2=175 mm.θ1,θ2,θ3分别为机械臂关节1、2、3的关节夹角,2Ai中下标i为常量,表示机械臂末端坐标系.由D-H法得到各相邻坐标系的变换矩阵分别为

(4)

将变换矩阵(2)(3)(4)顺序相乘,得到触觉单元在机械臂基准坐标系中总变换矩阵

(5)

式中ck=cosθk,sk=sinθk,k=1,2,3.

触觉单元在机械臂的期望位姿矩阵为

(6)

式中:0Ri=[nx,ox,ax;ny,oy,ay;nz,oz,az]为触觉单元在的姿态矩阵;Pi=[px;py;pz]为触觉单元在机械臂的位置矩阵.

令机械臂基准坐标系中总变换矩阵与机械臂期望位姿矩阵相等

Td=0Ti

(7)

根据式(7)得

(8)

变换矩阵的逆矩阵依次乘以机械臂总变换矩阵,求解得到触觉单元的运动学逆解

(9)

触觉单元之间进行相应的坐标变换,即可求解得到所有触觉单元在机械臂基坐标系下的运动学正解及逆解.

2.2 触觉单元正压力方向分析

机械臂在基坐标系中的具体方向未知,为便于实现对机械臂的运动控制,取各触觉单元法线方向为其在触觉传感装置中的正压力方向,通过坐标变换,求解得到各触觉单元在机械臂基坐标系中的正压力方向信息.

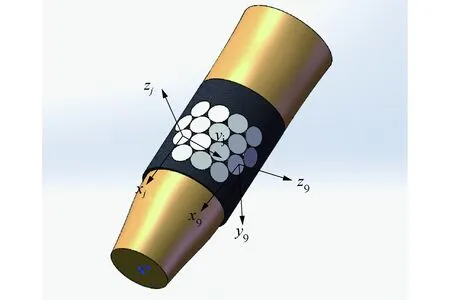

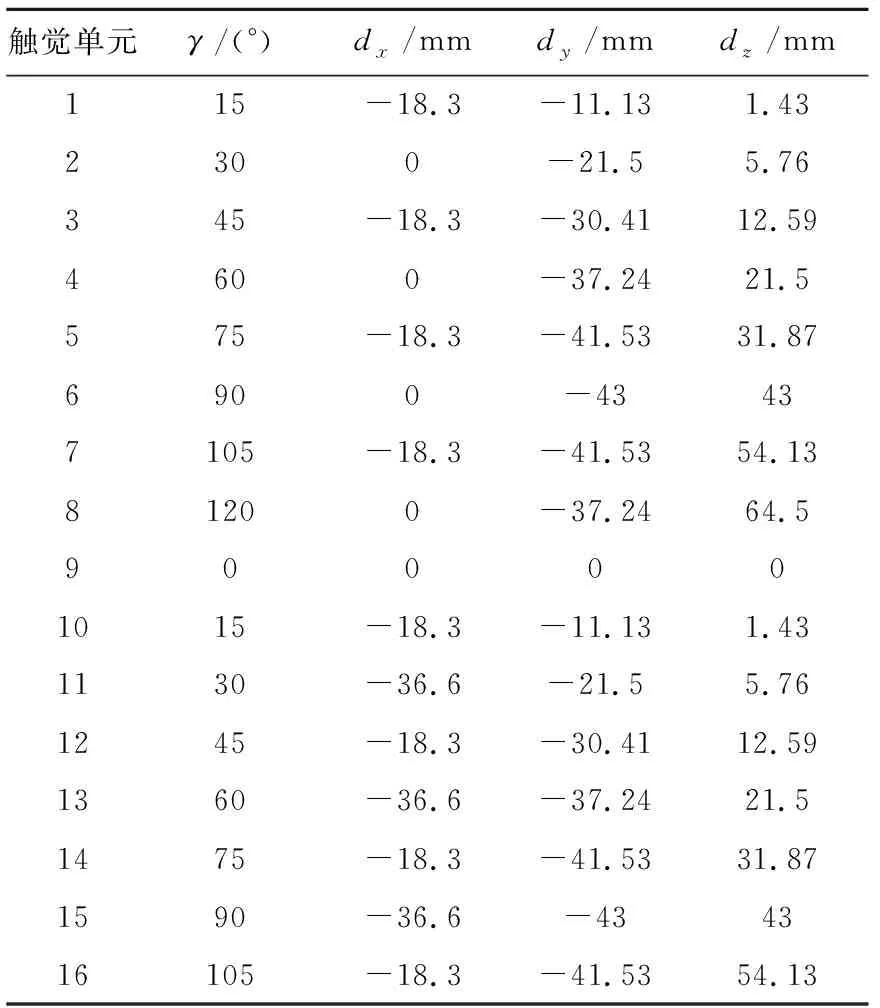

触觉传感装置中16个触觉单元都有其各自的参考坐标系,选触觉单元9为其余各触觉单元的基准坐标系,各触觉单元j的坐标系为(xj,yj,zj) ,其中j=1,2,…,16,坐标系如图8所示.基准坐标系进行相应的旋转和平移变换即可与各触觉单元参考坐标系重合,坐标系变换参数值如表2所示.其中γ为基准坐标系绕自身x轴旋转的角度,dx,dy,dz分别为基准坐标系沿x,y,z轴向各触觉单元参考坐标系移动的距离.

基准坐标系到参考坐标系的变换矩阵为

Mj=Rot(x,y)·

Trans(dx,0,0)·Trans(0,dy,0)

(10)

根据基准触觉单元相对于基准坐标系的变换矩阵,求解得到各受力触觉单元在基坐标系下的总变换矩阵为

(11)

式中:0RF表示力作用下触觉单元坐标系到基准坐标系的旋转矩阵;PF表示力作用点到机械臂基坐标系的位置矩阵,具体可表示为

图8 触觉单元坐标系Fig.8 Coordinate system of tactile units

表2 变换参数值

(12)

(13)

式中:cy=cosγ;sy=sinγ.

触觉单元j的接触力在自身参考坐标系的方向为

(14)

则触觉单元在机械臂基坐标系下的接触力为

0F=0RF·Fj=

(15)

2.3 基于触觉单元的碰撞力位置方向分析

触觉装置检测到碰撞,碰撞力位置方向取各受力触觉单元在机械臂坐标系各轴位姿分量的均值,以触觉单元位姿和正压力方向分析为基础,求解碰撞力在机械臂基准坐标系中的位置和方向信息.

碰撞力在基准坐标系的位置信息为

(16)

碰撞力在基准坐标系的力方向为

(17)

式中:h表示受力触觉单元个数,h=1,2,…,16.

3 实验设计

为验证触觉传感装置的有效性及触觉单元接触力方向识别方法的正确性,搭建实验平台,设计碰撞检测实验.实验平台主要由机械臂样机、控制系统硬件、控制系统软件3部分组成.

3.1 控制系统结构

控制系统采用主从式结构:即上下位机结构.上位机需要良好的操作性及稳定性,因而选用研华工控机作为上位机,下位机是整个控制系统的核心部分,主要完成机械臂舵机的运动控制,编码器信息采集、触觉信息的接收与处理、数据的实时显示及控制算法的实现,要求其具有较多的硬件接口及良好的实时性.采用意法半导体公司的STM32 VET6作为核心控制部件.机械臂与控制系统硬件如图9所示.

图9 控制系统硬件Fig.9 Hardware of control system

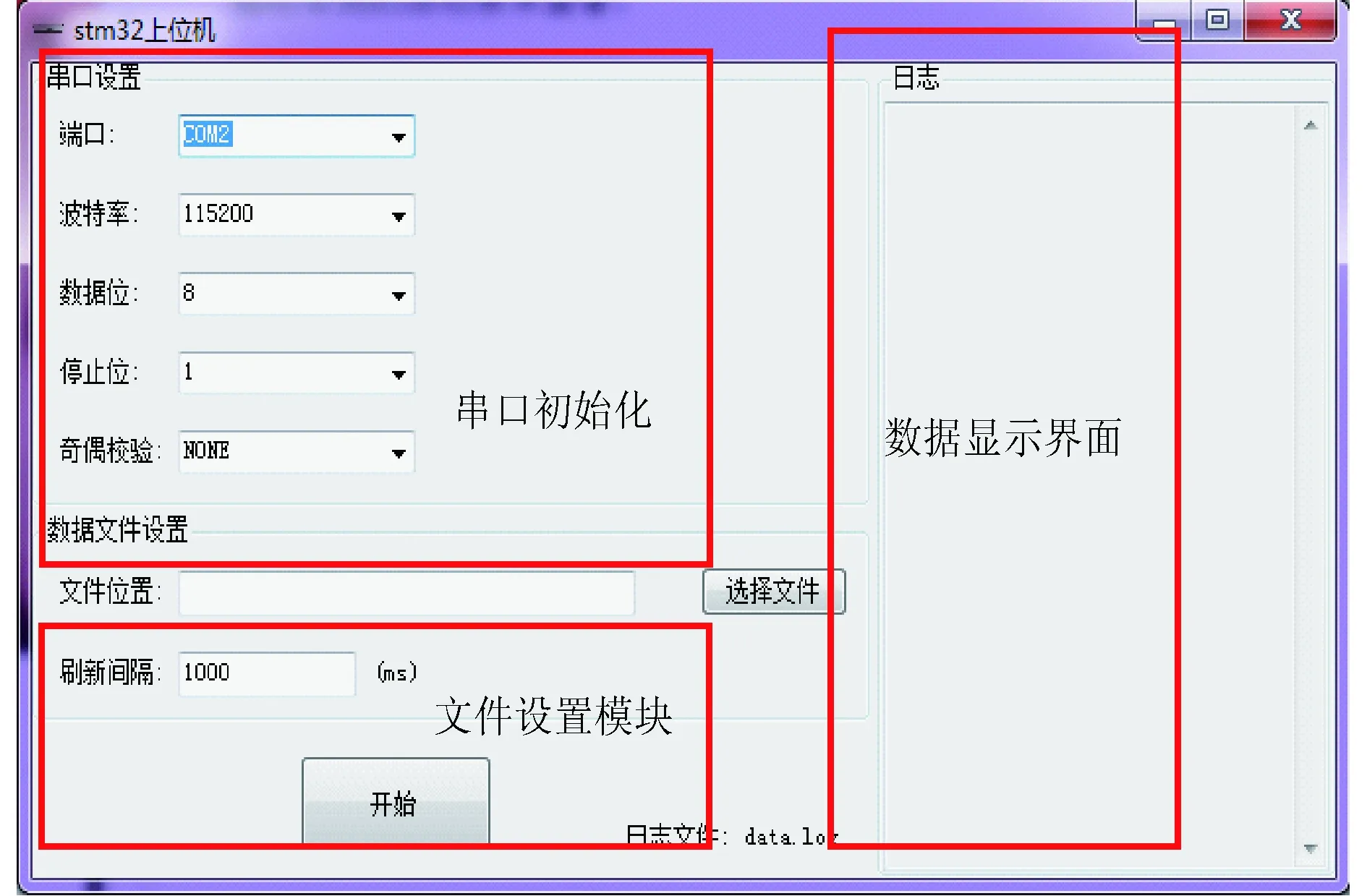

图10 上位机通信界面Fig.10 Communication interface of upper computer

控制系统的软件主要由用于将触觉传感器采集的碰撞力反馈给STM32的上位机软件和用于实现机械臂的运动控制和碰撞力检测算法的下位机运动控制程序两部分组成.如图10为上位机通信软件界面,使用C语言编写,用于完成碰撞力的信息处理及发送.碰撞力信息的数据处理过程为:压力采集系统采集触觉单元力信息,实时存放于TXT文本文件中,其文件的第2列至第17列对应为触觉单元1至16的力值,上位机通信软件读取实时TXT,将受力触觉单元列提取存放于16个数组中并进行受力触觉单元列求和计算,即可得碰撞力大小,并在数据显示界面实时显示.

3.2 数据通信

STM32的通讯信号为TTL电平,舵机的通信形式为RS485,两者之间选用TTL转RS485模块进行通信;编码器的引线与STM32的I/O端口相连,实现关节信息采集;触觉采集系统与工控机采用USB通信,通过上位机软件将采集的接触力发送给下位机STM32.STM32接收工控机发送的指令,控制机械臂运动,并进行机械臂关节角度的实时采集与显示,同时,触觉传感器实时检测碰撞力,若发生碰撞,触觉传感装置将检测到的力信息经数据处理后通过串口发给STM32,并控制机械臂进行碰撞避让运动.

3.3 碰撞检测及避让实验

为验证触觉传感装置中触觉单元接触力方向识别方法的正确性,分别对16个触觉单元施加力,触觉传感装置检测到碰撞后,则控制机械臂沿着触觉单元受力方向做直线避让运动.沿接触力方向的直线方程为

(18)

直线方程中,调整时间参数t即可得到不同的位移点,为保证机械臂沿着碰撞力减小的方向,必须保证t>0.将式(18)代入触觉单元逆运动学式(9)中可求解得到对应的关节角,即可控制机械臂沿接触力方向做反向避让运动.

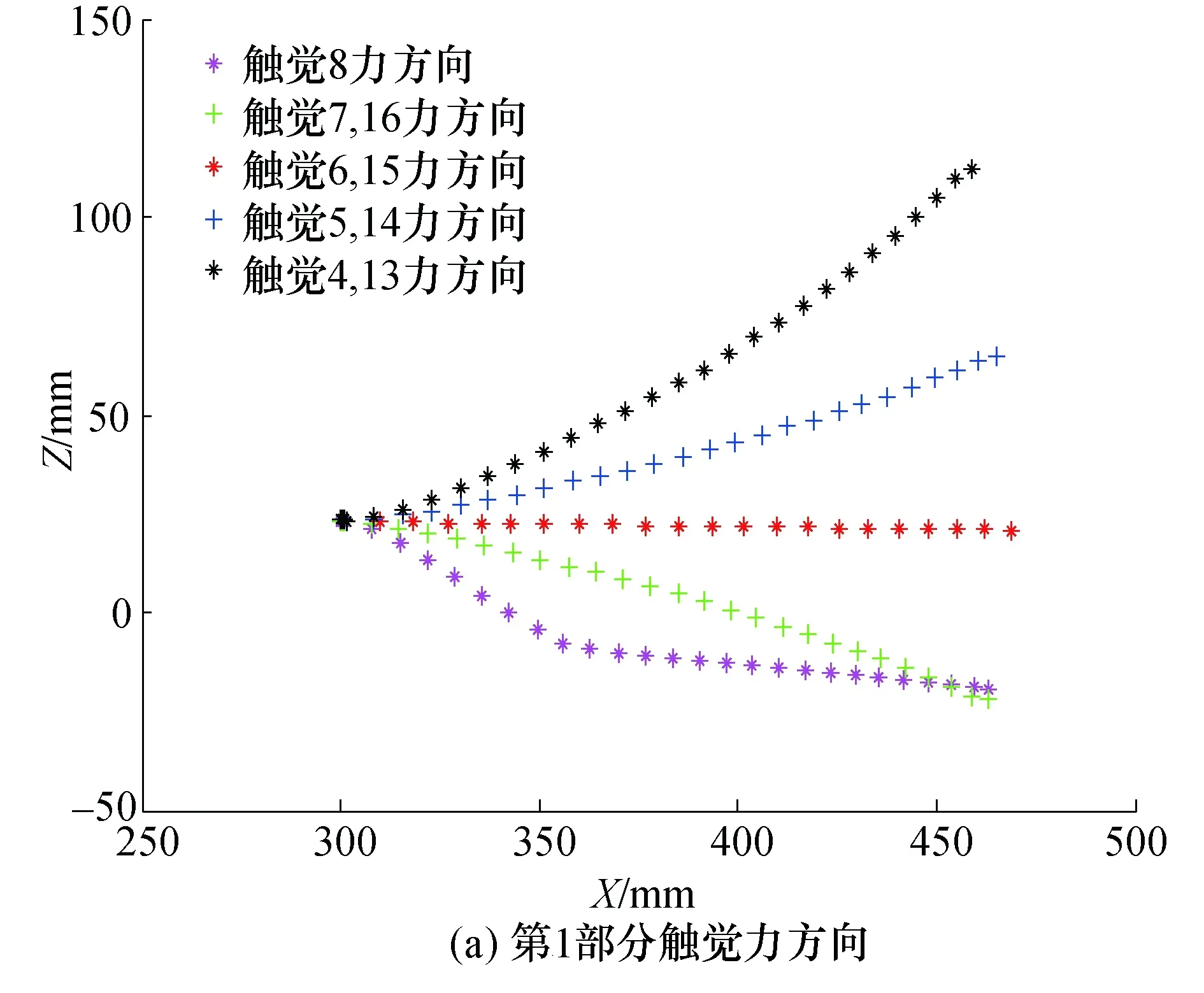

将所规划的避让路径写入控制程序中,并给定机械臂的初始位置为 (300,250,27),分别对各触觉单元施加压力,触觉传感装置检测到碰撞力后发送给STM32,下位机接收碰撞力并控制机械臂沿触觉单元受力方向运动,根据各关节舵机反馈的位置信息,绘制各触觉单元沿碰撞力方向运动的曲线,见图11.计算各触觉单元的实际运动方向曲线得到反正切,即计算各触觉单元运动曲线纵坐标与横坐标比之的反正切即可得到触觉单元实际运动方向与机械臂X轴夹角.

图11 触觉单元受力方向Fig.11 Force direction of tactile elements

机械臂安装的假肢周长约为220 mm,因而可在机械臂周向表面布置12个触觉单元,则触觉传感装置相邻触觉单元之间的夹角为30°.

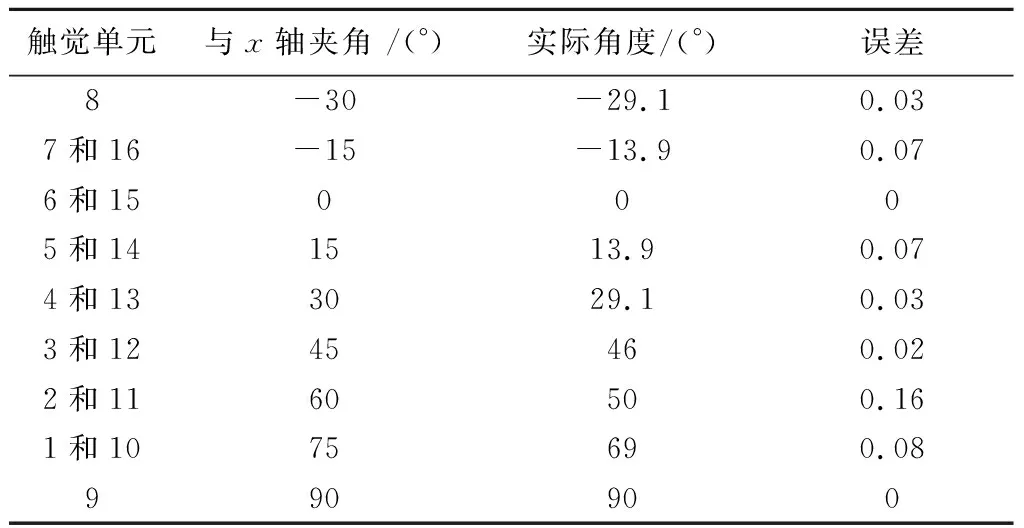

如表3为各触觉单元与机械臂基坐标系X轴的理论与实际夹角,触觉单元最大夹角误差为0.07、0.08及0.16,其余触觉单元夹角误差均小于0.03.

表3 触觉单元角度值

引起误差的主要原因有:1)由于机械臂弹性关节的存在,舵机启动引起机械臂的振动,使得运动方向有偏差;2) 触觉传感装置安装的机械臂曲面为椭圆,为计算方便,近似为圆,故表3中各单元与X轴的夹角为近似值.在计算过程中依照椭圆分析,即可减小误差.虽然有一定误差,但触觉单元力的分析方法正确,其影响可忽略,可将其应用在机械臂中进行碰撞检测,发生碰撞后,控制机械臂沿碰撞力避让,提高机械臂的安全性.

4 结论

1)设计了一个可穿戴式的触觉传感装置,搭建了触觉传感装置的信息采集系统,并对触觉传感装置进行了静态标定,得到各触觉单元的数学模型.

2)对触觉传感装置进行了运动学及触觉单元方向识别分析.

3)将可穿戴式触觉传感装置应用于三自由度柔顺机械臂上进行机械臂碰撞检测实验,对机械臂的避让运动曲线做分析,从而验证了触觉传感装置的有效性及触觉单元接触力理论分析的合理性,可将其设备应用于人机交互中进行碰撞检测,提高人机交互安全性.