某新能源商用车传动轴布置夹角设计

2019-10-17吴成平孙江平邓正维蒋云鹏杨希志

吴成平,孙江平,邓正维,蒋云鹏,杨希志

(浙江吉利新能源商用车研究院有限公司,浙江杭州 311200)

0 引言

在传统汽车上,万向传动轴装置一方面将发动机产生的动力传递给驱动轮,以驱动车辆行驶,另一方面补偿动力源与驱动桥的位置差、行驶过程中车轮跳动产生的位置变动。在某些新能源汽车上,发动机不直接连接万向传动轴驱动车辆,而是通过电机间接驱动,而传动轴功用是一样的。由于万向节传动的特性,传动输出轴与输入轴的角度差是引起输出轴转速波动的原因,也是轴系振动的根源,因此,在整车传动轴系布置时,对传动轴布置夹角的校核是必要步骤。

通常针对传统商用车十字轴式万向传动轴系布置,工程师常用的方法是校核车辆在空载、满载及极限位置下的角度,且在考虑后桥跳动时的处理过于简单。左印波等[1]、孙江平等[2]、姜超等人[3]分析了传统车后桥跳动悬架板簧弧高变化而导致的传动轴夹角动态变化关系,极具参考价值。但针对新能源车型动态夹角变化的分析还未见报道,本文作者以某新能源商用载货车型为例,提出新能源商用车载货车动态夹角计算及校核的方法。

1 某类型新能源商用车传动轴

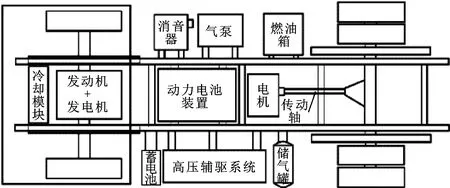

图1为某类型新能源商用车底盘布置示意图,表示了万向传动装置在该车型上的布置。可以看出:传动轴的布置空间非常有限,其空间需求对整车布置的影响至关重要,甚至可能推翻现有量产车型的布置模式。这样一来,可能带来:(1)零部件质心位置重新分配与组合,给整车行驶带来安全隐患,其相关校核、设计、生产试制、试验及测试等工作须重新开展,耗费大量人力物力;(2)已有车型相关零部件可能已不再使用,需重新进行开模开发,需要大量的人力物力及资金,主机厂及供应商的投入不菲;(3)售后零部件的通用性存在问题。

图1 某新能源商用车底盘布置示意

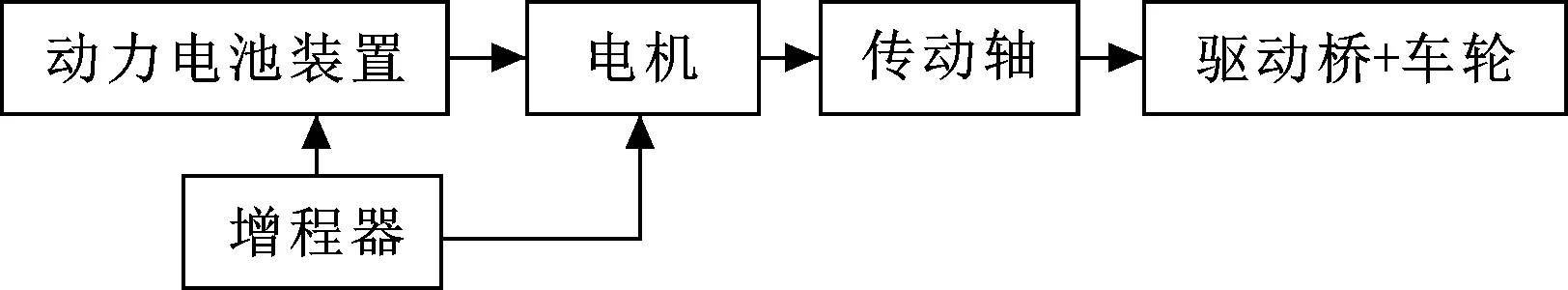

图2阐释了其动力传递路径,其传递基本路径有两条:

(1)路线1:动力电池装置→驱动电机→传动轴→驱动桥+车轮;

(2)路线2:增程器→驱动电机→传动轴→驱动桥+车轮(多余能量给动力电池充电)。

图2 驱动路线

综上,本文作者旨在针对某类型新能源商用载货车传动轴布置动态角度变化进行深入研究,并对传动轴布置空间及相关变化进行探讨,极具工程价值。

2 空间向量法求解传动轴夹角

针对该类型性能选车型,传动轴布置简图如图3所示。

图3 传动轴系布置

图中:O(x1,y1,z1)为电机定位点;A(x2,y2,z2)为电机输出端十字轴中心坐标;B(x3,y3,z3)为后桥输入端十字轴中心坐标;C(x4,y4,z4)为后桥输入轴轴心点;D(x5,y5,z5)为后桥输入轴所在平行于XZ平面的面与后轮中心轴线的交点;α1为传动轴与车架上平面的夹角;α2为后桥输入轴与车架上平面的夹角;θ1为电机输出轴与传动轴轴间夹角;θ2为传动轴与后桥输入轴轴间夹角;OX为过点O且与X轴平行的单位向量。

布置电机时,要求将传动轴轴线与后桥输入轴布置在平行于XZ平面的同一平面中,且BC⊥CD。

因此,通过向量解析求解可得如下:

(1)

(2)

(3)

(4)

BC·CD=0

(5)

注:未注明长度单位为mm,角度单位为rad。

3 后悬架板簧的运动轨迹

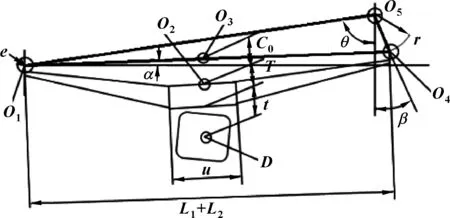

夹紧U形螺栓状态下钢板弹簧弦长、弧长及弧高之间(见图4)的关系为

(6)

(7)

其中:e为卷耳半径;u为U形螺栓跨距;C0为板簧弧高;S1为前段板簧弧长;S2为后段板簧弧长;L1为前段板簧弦长;L2为后段板簧弦长。

图5中:O1(x6,z6)为后悬架前卷耳中心线;O2(x7,z7)为板簧压平状态上平面中线;O3(x8,z8)为板簧自由状态上平面中线;O4(x9,z9)为后悬架后卷耳中心线;O5(x10,z10)为后悬架后吊耳固定轴线。

图5 后悬架板簧变形示意

由几何关系可得:

(8)

(9)

(10)

(11)

x5=L1×cosα+(C0+T+t)×sinα

(12)

z5=L1×sinα+(C0+T+t)×cosα

(13)

由式(8)—式(13)所求得到的坐标值(x5,z5)即为后桥中心轴线(后轮中心线)。通过计算转换,可以得到随板簧弧高C0值变化的后悬架俯仰角、传动轴轴间夹角、传动轴当量夹角的变化趋势。

4 传动轴夹角动态设计实例

4.1 相关参数

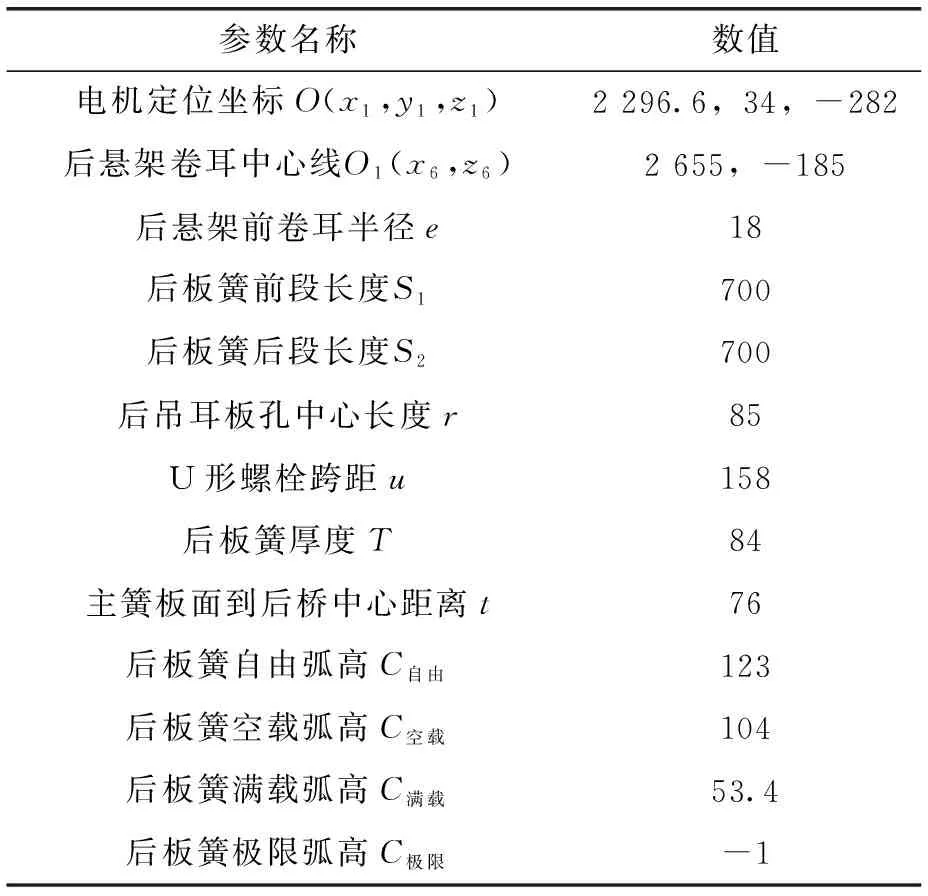

已知某新能源载货车相关参数见表1。

表1 某新能源商用车相关参数 mm

4.2 传动轴夹角校核原则

传动轴夹角校核原则[2,4-5]

(1)空载工况下传动轴轴间夹角小于7°,当量夹角小于3°;

(2)满载(含超载)工况下轴间夹角及当量夹角均应小于3°。

4.3 传动轴夹角设计结果

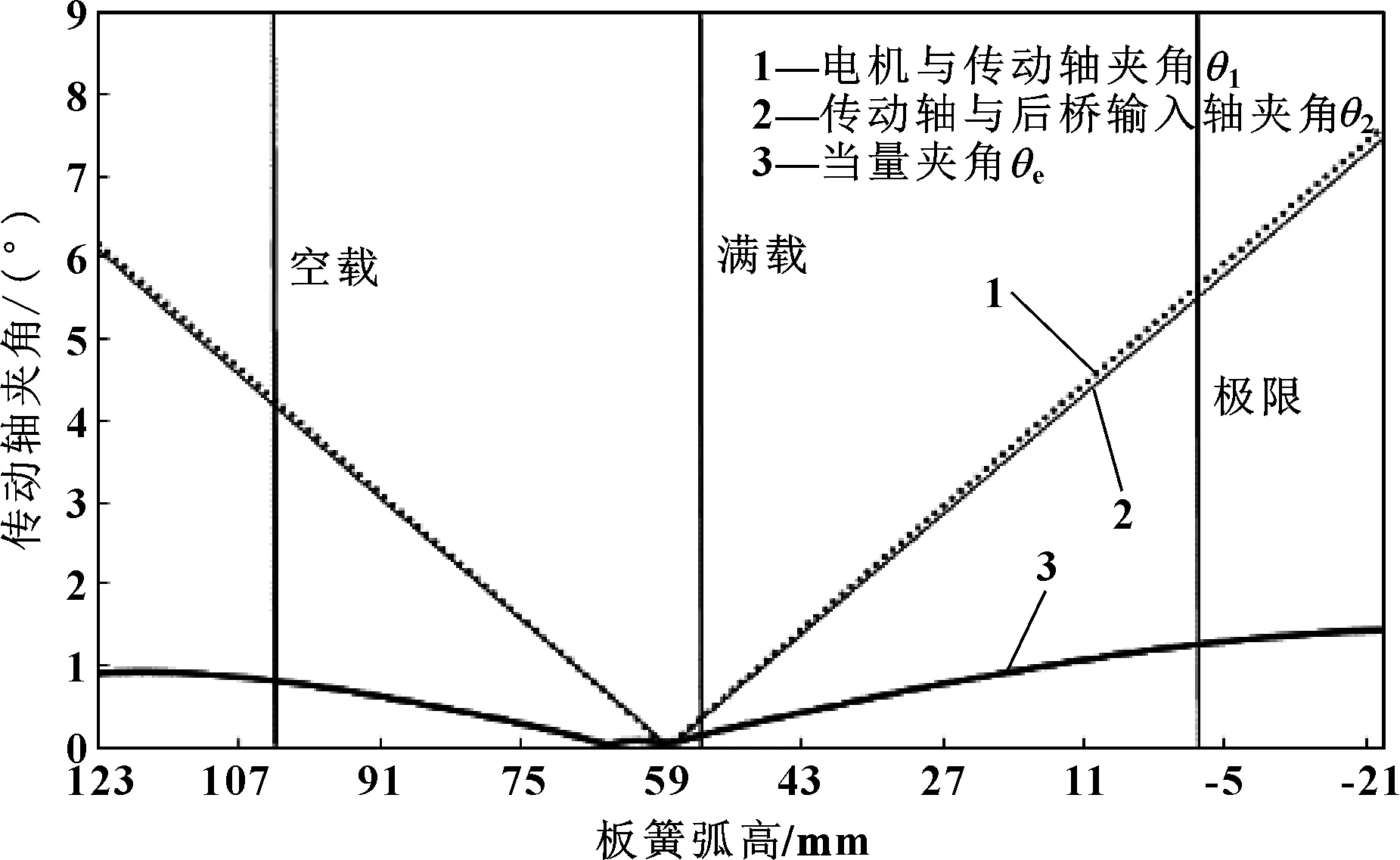

根据上述理论,通过多次调试、优选,同时结合后桥资源情况最终确定电机倾角为7.5°,后桥满载仰角为7.5°,则传动轴角度电机输出轴与传动轴轴间夹角θ1、传动轴与后桥输入轴轴间夹角θ2、当量夹角θe与板簧弧高C0的关系如图6所示。

图6 后悬架板簧弧高与传动轴夹角关系

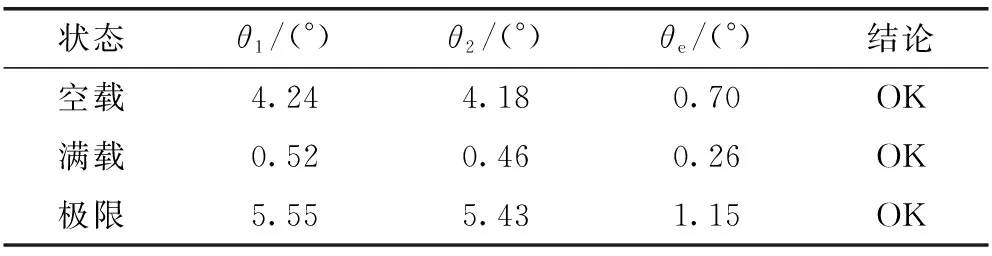

状态θ1/(°)θ2/(°)θe/(°)结论空载4.244.180.70OK满载0.520.460.26OK极限5.555.431.15OK

由表2可知:(1)空载状态下电机输出轴与传动轴轴间夹角θ1为4.24°,传动轴与后桥输入轴轴间夹角θ2为4.18°,当量夹角θe为0.7°,满足设计要求;(2)满载状态下电机输出轴与传动轴轴间夹角θ1为0.52°,传动轴与后桥输入轴轴间夹角θ2为0.46°,当量夹角θe为0.26°,满足设计要求;(3)极限状态下电机输出轴与传动轴轴间夹角θ1为5.55°,传动轴与后桥输入轴轴间夹角θ2为5.43°,当量夹角θe为1.15°,满足设计要求。因此,传动轴轴间夹角及当量夹角在各工况状态下均满足设计要求。

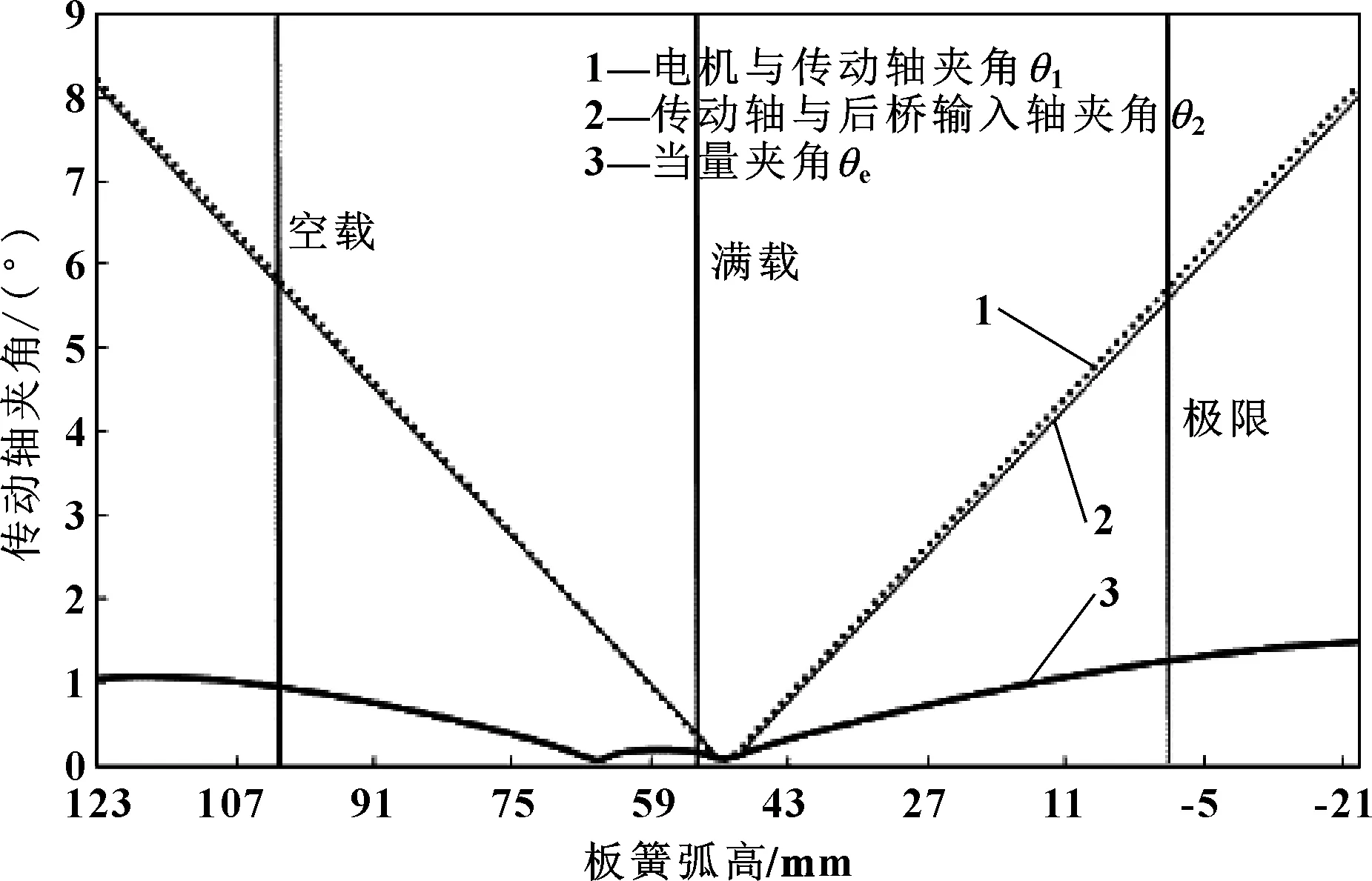

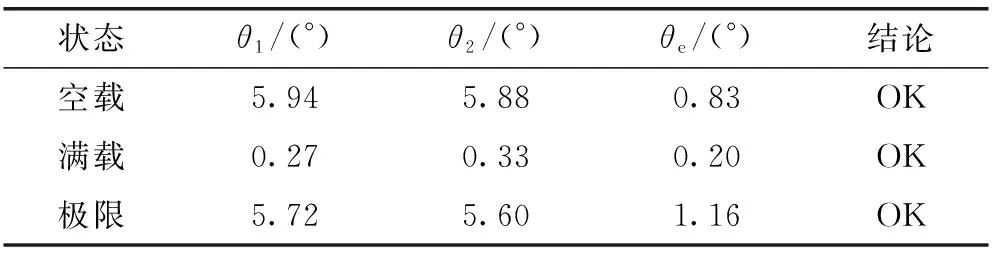

4.4 空间优化的传动轴夹角设计结果

为优化整车布局空间,初步尝试将电机在X方向上向后桥移动100 mm,电机倾角为7.5°,后桥满载仰角为7.5°,则传动轴角度电机输出轴与传动轴轴间夹角θ1、传动轴与后桥输入轴轴间夹角θ2、当量夹角θe与板簧弧高C0的关系如图7所示。

图7 后悬架板簧弧高与传动轴夹角关系(空间优化后)

状态θ1/(°)θ2/(°)θe/(°)结论空载5.945.880.83OK满载0.270.330.20OK极限5.725.601.16OK

由表3可知:(1)空载状态下电机输出轴与传动轴轴间夹角θ1为5.94°,传动轴与后桥输入轴轴间夹角θ2为5.88°,当量夹角θe为0.83°,满足设计要求;(2)满载状态下电机输出轴与传动轴轴间夹角θ1为0.27°,传动轴与后桥输入轴轴间夹角θ2为0.33°,当量夹角θe为0.20°,满足设计要求;(3)极限状态下电机输出轴与传动轴轴间夹角θ1为5.72°,传动轴与后桥输入轴轴间夹角θ2为5.60°,当量夹角θe为1.16°,满足设计要求。因此,传动轴轴间夹角及当量夹角在各工况状态下均满足设计要求。

5 结论

针对某新能源商用车载货车:

(1)提出采用空间向量法来求解传动轴夹角。

(2)提出了结合后桥悬架跳动来求解新能源商用车动态夹角的方法。

(3)通过实例证明理论与方法的正确有效性,并成功尝试了缩短传动轴长度来优化整车空间布置,可为工程实践提供参考,后续会对传动轴精确定点、优化传动轴布置进行研究。