高流动低气味聚丙烯汽车内饰材料研究

2019-10-16王维

王维

摘 要:聚丙烯具有较为广泛的应用作用,作为汽车内饰材料而言,需要具有较好的流动性和较低的气味。应用共混改性即可改变聚丙烯材料的流动性和气味。选择不同基料、增韧剂、除味剂等,对于聚丙烯材料的流动性和气味的影响不同。本文就来研究高流动、低气味聚丙烯汽车材料。

关键词:高流动;低气味;聚丙烯;汽车内饰材料

高流动丙烯材料近些年来在作为汽车内饰材料而言其发展速度较快,这是因为高流动聚丙烯具有较好的加工性能和力学性能,在汽车装饰方面具有较强的应用优势。应用高流动聚丙烯不仅可以减轻汽车内饰材料的重量,而且聚丙烯良好的热性能和成型效果有助于缩短成型时间,降低生产耗能,因此是汽车内饰材料的不二选择。虽然高流动性聚丙烯材料的应用优势明显,但由于高流动PP制品在高温环境下会挥发出有机化合物VOC,该有机化合物对于人的身体健康有一定的毒害性,因而成为阻碍高流动聚丙烯作为汽车内饰材料的发展。

一、改性实验过程

(1)改性原料。①基础PP基料。镇海石化公司的M60T(60g/10min,216kg、230℃);埃克森美孚化工的7555KN(60g/10min,216kg、230℃);韩国XK集团的BX3900(60g/10min,216kg、230℃);孟都矿业的MO5SLC、滑石粉。②增韧剂。美国陶氏化学公司的engage8150(0.5g/10min,190℃、2.16kg);engage8200(5g/10min,190℃、2.16kg);engage8407(30g/10min,190℃、216kg)等增韧剂。③除味剂。青岛卓新新材料有限公司的XW17;合肥创新轻质材料有限公司的LDV1040;德国比克化学的BYK4200。

(2)改性设备。德国W&P公司的ZSK30双螺杆挤出机;美国安捷伦仪器公司的7890B-5977B气相色谱质谱联用仪;美特斯工业系统有限公司的ZBC1400-1冲击实验机、CMT4204万能实验机、ZRZ1452熔体流动速率仪;张家港亿利机械公司的SHR-50高速混合机;宁波海天公司的HTF80X1注塑机。

(3)试样制备。需要2%的除味剂、20%的滑石粉、20%的增韧剂、58%的PP基料。应用双螺杆挤出机挤出制备汽车车内饰PP改性材料的造粒。

(4)性能测试。TVOC(VOC总量)依据STMA007内饰标准测试;弯曲模量按照国际标准178测试;拉伸强度按照国际标准175测试;缺口冲击强度按照国际标准180测试;MFR按照国际标准1133测试。

(5)改性结果。①应用LDV1040、engage8407、BX3900除味剂,MFR的制备量为46g/10min。该材料可用于TVOC为18ug/g的高流动低气味汽车薄壁化内饰用PP改性材料。②将engage8407、engage8200、engage8150三种增韧剂各应用于VOC含量PP复合材料,都有助于增加高流动低聚丙烯的韧性,应用效果良好。③基本物性相近的7555KN、M60T、BX3900等PP基料中,其中BX3900PP制備的高流动低气味聚丙烯汽车内饰材料性能最佳。

二、讨论

(一)基料选择

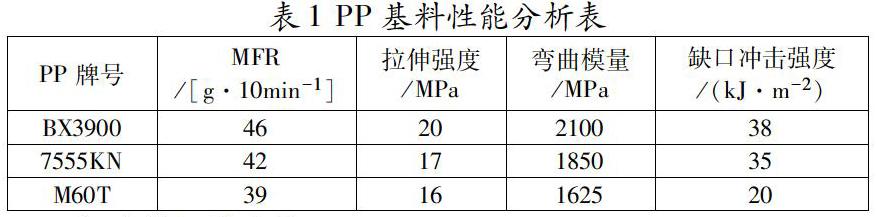

下表1为聚丙烯材料制备基料性能分析表,从表1可以看出PP基料的拉伸强度、弯曲模量、缺口冲击强度等基础性能差异不大,侧面反映出PP基料下表中的三种PP基料的流动性相差不大。当然,虽然相差不大,但也可以看出BX3900PP基料的基础性能最佳。当三种材料中所含的苯类物质含量相差不大时降低醛类物质可以减小聚丙烯材料的气味。从基础性能排序中可以看出,以下三种PP基料的综合性能为BX3900﹥7555KN﹥M60T。

(二)增韧剂选择

以综合性能最佳的BX3900PP基料为基础,给BX3900加入不同的增韧剂。增韧剂分别为engage8407、engage8200、engage8150,继续研究增韧剂对聚丙烯复合材料改性的影响。下表2为分别加入engage8407、engage8200、engage8150三种不同的增韧剂时聚丙烯复合材料性能分析表。从表2可以看出三种复合材料MFR数值差异较大,拉伸强度、缺口冲击强度以及MFR呈现正影响,而弯曲模量engage8200最小,engage8407与engage8150差异不大。这说明PP基料相同的情况下,使用2中三种增韧剂,engage8407的应用效果最佳,同时三种增韧剂相比加入增韧剂前具有改性。这说明三种增韧剂都具有较好的应用效果。

三、高流动、低气味聚丙烯汽车内饰材料应用

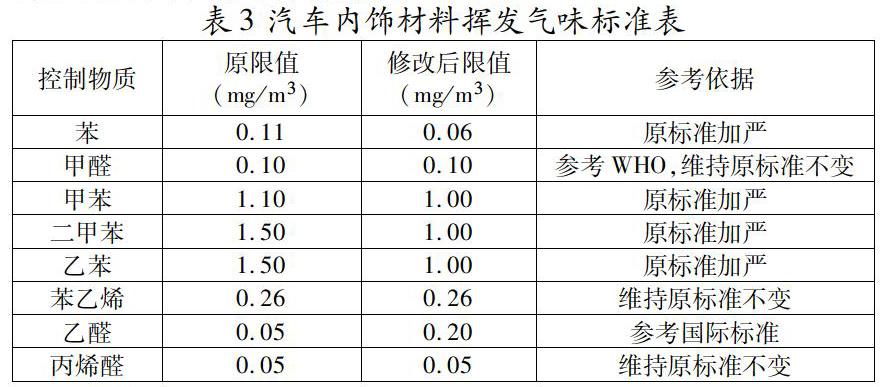

塑料应用于汽车内饰装饰的历史由来已久,从发展之初距今已走过了50个年头,在汽车内饰应用方面具有耐用、美观、技能、轻质等优势,其安全性能相对与其他材料而言也具有一定的优势。随着高流动低气味聚丙烯材料的研究与应用,将弥补塑料气味挥发安全性不足的问题,塑料作为汽车内饰材料的应用安全性将再次提高,能够为汽车内部控制质量营造一个较好的环境。据统计,截止目前为止,以聚丙烯符合材料为基础的汽车塑料零部件现已超过六十个,聚丙烯材料作为汽车内饰材料的比例占到50%以上,占据了汽车内饰材料应用的较大比例。为了提升聚丙烯作为汽车内饰材料应用的安全性,我国对于聚丙烯材料进行多次改性。仅国内2016年一年内,聚丙烯改性材料用于汽车内饰的用量达到了152万吨。下表3为国内聚丙烯汽车内饰材料的改性标准。

四、结语

综上所述,不同的除味剂、增韧剂和基料的应用对于聚丙烯材料的改性有着重要的影响,其中应用LDV1040、BX3900、engage8407等除味剂的除味效果较好,应用对engage8150、engage8200、engage8407等增韧剂的增韧效果较好,应用BX3900PP基础树脂材料的改性效果最好。因此,制造高流动、低气味汽车内饰材料改性可以参看以上除味剂、增韧剂和基础原料的选择。

参考文献:

[1]闫溥,李荣群,邵之杰,赵东.高流动低气味聚丙烯汽车内饰材料研究[J].现代塑料加工应用,2017(02):39-41.

[2]李建军,黄险波,蔡彤旻,李永华,宁凯军,丁超,黄达,罗忠富.聚丙烯汽车内饰材料低温多轴冲击性能的研究[J].塑料工业,2012(01):20-22.

[3]赵燕燕.基于气流成网开发麻纤维汽车内饰材料[D].大连工业大学,2012.