真空碳酸钾脱硫废液治理技术探究与应用

2019-10-16邵有辉安占来尚建芳

邵有辉,安占来,尚建芳

(河钢集团邯钢公司焦化厂,河北 邯郸 056015 )

1 引言

邯钢焦化厂现有4座焦炉,年产焦炭120万t,煤气发生量为6.5万m3/h,采用真空碳酸钾法脱硫,脱硫效果达到200mg/m3以下,达到了国家排放要求。脱硫再生采用低温(60℃左右),产生的脱硫废液相对较少,COD比传统脱硫工艺低很多,外排脱硫废液主要有三种分别为:真空冷凝液、外排废碱液和脱硫贫液[1]。

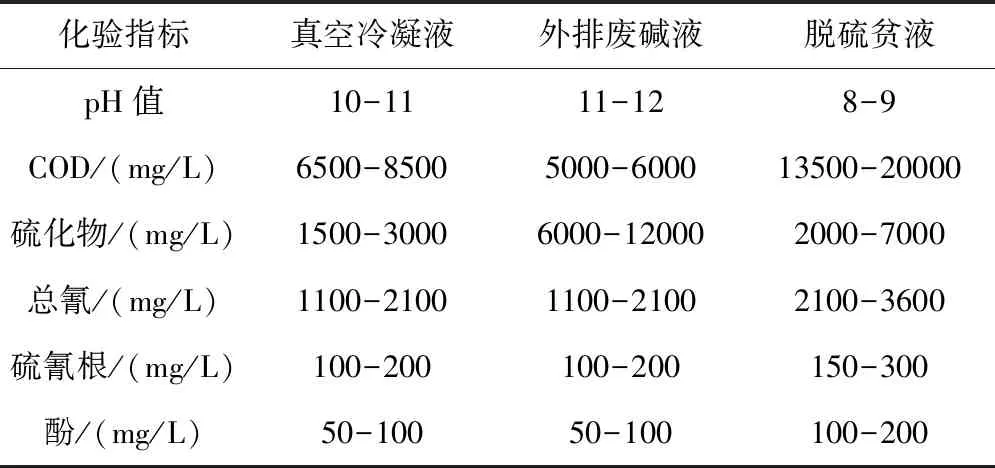

邯钢焦化厂脱硫废液[2]的主要由三个部分组成,一是真空冷凝液,第二是外排废碱液,第三是脱硫贫液。三种废液的指标也各不相同。具体见表1。

表1 化验指标

从表中可以看出。真空冷凝液中的COD、硫化物含量比较低,但脱硫废液中的COD达到13500~20000mg/L,外排废碱液中的硫化物达到6000~12000mg/L,远高于生化的标准[3]。因此,需要对外排脱硫废液进行高级氧化[4],降低COD和硫、氰化物的含量[5]。

2 工艺的选定及流程

为此,邯钢焦化厂和中科院合作,采用了成套脱氰技术(IPE-DCN),实现脱硫废液的高效脱硫脱氰处理。该工艺流程如下:脱硫废液进入调节池,经过废水提升泵进入脱硫脱氰反应器,通过与所投加脱硫脱氰药剂反应,废水中大部分S2-和CN-得到去除;从脱硫脱氰反应器出来废水通过pH调节进入沉降反应器,沉降反应器底部沉淀污泥通过卧螺离心机处理,污泥进入污泥储槽集中处置。顶部出水经过转换反应器,转为溶解度更低的产物,从而降低药剂消耗和提高氰化物去除效果,转化后进入深度脱氰反应器中与深度脱氰药剂继续反应,脱除废水中残余的CN-。深度脱氰反应器底部排泥进入卧螺离心离进行处理,顶部出水并入焦化废水处理系统进行继续处理。该污水处理系统均处在集气系统中,防止氰化物、硫化氢等以气体方式外泄。

2.1 脱硫废液调节与脱硫脱氰反应单元

该单元主要有两座调节池和三台脱硫脱氰反应器组成,其中三台脱硫脱氰反应器为该单元的核心部分。

2.1.1 调节池

由于脱硫废液排放水质和水量很不稳定,这种波动对处理设备发挥其净化功能是不利的,甚至可能遭到破坏,水量水质的波动越大,过程参数越难以控制,处理效果越不稳定,在这种情况下,为了保证后续的正常工作,必须在废水站内设置大容积的调节池。本方案在调节池内装设搅拌机,通过搅拌进行水质与水量的均衡调节;并且为了更好的根据波动的水质调节后续的药剂投加量,本方案中调节池设计为两座。

2.1.2 脱氰脱硫-分离耦合反应[6]

脱硫脱氰反应[7]为脱硫废液该阶段的核心反应,通过投加脱氰剂[8]和脱硫剂,使废水中的 CN-和 S2-去除。为了确保废水与药剂的混合反应效果,在反应器内装设搅拌机,通过搅拌使药剂与废水混合均匀。反应器内设温度调节装置,对反应过程中的温度进行调控。本方案中脱硫脱氰反应器设计为 3 台并联处理。通过反应、分离耦合,迅速将氰化物和硫化物固化在固体中,极大减少了氰化氢的溢出,同时降低了脱硫脱氰剂的用量。该阶段脱硫脱氰剂主要为可溶性铁盐FeSO4·7H2O,主要反应如下:

(1)

(2)

(3)

按照一定比例添加亚铁离子、铁离子、pH 值调整试剂和其他无机盐类配置脱硫脱氰剂,通过搅拌与脱硫废液充分混合反应,有毒离子 CN-和 S2-转化到固体沉淀物硫化亚铁和亚铁氰化铁(普鲁士蓝);在脱硫脱氰反应池形成的泥水混合物进入初沉池进行泥水分离,分离后上清液进入后续工艺单元。

为掌握添加量FeSO4·7H2O的添加量,我厂充分利用试验室的有利条件,模仿现场的条件,逐步摸索进行试验,通过试验,脱硫废液在9~10g/kg的情况下,有明显拐点,因此每千克脱硫废液的可溶性铁盐的添加量为9~10g,即每吨脱硫废液添加铁盐的数量为9~10kg,故定为9.5kg。

2.2 脱硫废液的沉降反应单元

将脱硫脱氰反应池中的泥水混合物加入NaOH调节PH值,并和过量的FeSO4生成沉淀。然后经初沉池进行初次泥水分离 ;底部污泥送入污泥浓缩池;初沉池的水力停留时间为10 ~ 25h,其排泥量设计为进水量的 20%~ 50%。

初次泥水分离的上清液进入转化反应器进行氧化,该步骤的氧化剂为氧气,进一步生成不溶性固体,氧化池的水力停留时间为 3h,在氧化剂作用下,沉淀颗粒转化为滕氏蓝沉淀和氢氧化铁等沉淀,形成絮体 ;主要反应如下:

3Fe2[Fe(CN)6]+2SO2-+O2→ Fe4[Fe(CN)6]3↓+2FeSO4+2H2O

FeSO4+2NaOH→Fe(OH)2↓+NaSO4

Fe(OH)2+O2+H2O→Fe(OH)3↓

其中普鲁士蓝的沉淀平衡常数为10-35,滕氏蓝的沉淀平衡常数为10-42,因此,溶解在水中的普鲁士蓝发生氧化反应后,变成难溶于水的滕氏蓝絮体。同样,氢氧化亚铁的沉淀平衡常数为8×10-16,氢氧化铁的沉淀平衡常数为4×10-38,氢氧化亚铁发生氧化反应后,生成更难溶于水的氢氧化铁絮体。

2.3 脱硫废液的深度脱氰与沉降单元[9]

高效脱氰剂为有机 / 无机复配混合型混凝药剂,在无机混凝药剂的作用下,滕氏蓝沉淀和氢氧化铁等微小的胶体颗粒和悬浮物颗粒在胶体物质或者电解质的作用下,中和颗粒表面电荷,降低或消除颗粒之间的排斥力.使颗粒结合在一起,体积不断变大,当颗粒聚集使体积达到一定程度时(粒劲大约为0.01cm时).便从水中分离出来,形成肉眼可以观察到的絮状沉淀物一-絮凝体。在有机絮凝药剂的作用下,絮凝体与高分子化合物的极性基团或带电荷基团作用,颗粒与高分子化合物结合。形成体积庞大的絮状沉淀物。因为高分子化合物的极性或带电荷的基团很多.能够在短时间内向许多个颗粒结合,使体积增大的速度快、因此,形成絮凝体的速度快,絮凝作用明显。

底部污泥送入污泥浓缩池;初沉池的水力停留时间为10h,其排泥量设计为进水量的 20%~50% ;经过沉降的污泥进入卧螺离心机,经过泥水分离后的污泥去煤场进行配煤,液体进入调节池循环处理。为了掌握高校脱氰剂的使用量,我厂我厂充分利用试验室的有利条件,模仿现场的条件,逐步摸索进行试验, 通过试验,脱硫废液在1.6g/kg的情况下,有明显拐点,因此每千克脱硫废液的高效脱氰剂的添加量为1.6g左右,即每吨脱硫废液添加高效脱氰剂数量为1.6kg。

3 效果

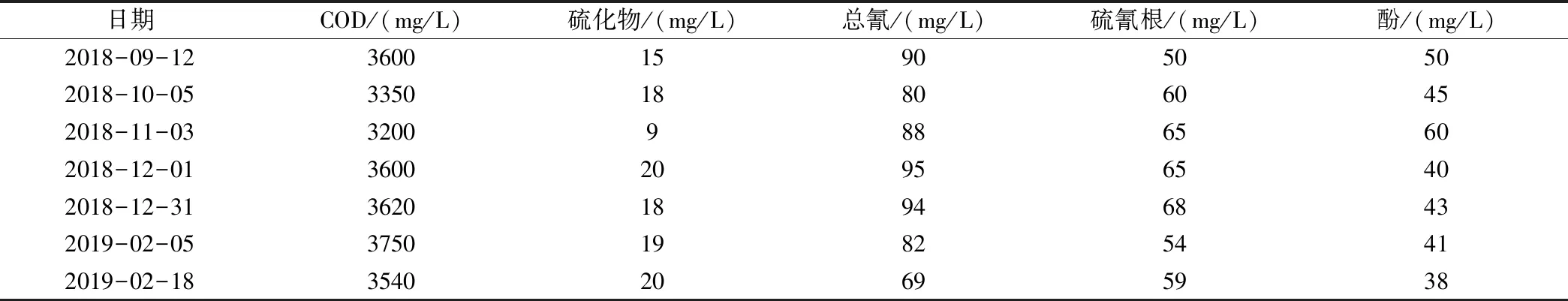

通过该脱硫脱氰的方案在焦化厂半年多来的试运行,取得了良好效果,完全可以直接进生化处理,减少了蒸氨的蒸汽消耗,降低了生产成本。经焦化厂抽查数据如表2。

表2 实际生产中的化验数据

从检验数据可以看出,该套工艺运行效果良好,完全达到了指标要求,(氰化物≤100mg/L,硫化物≤20mg/L)。