MTBE 副产物生成原因分析及处理措施

2019-10-16杨凯

杨 凯

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西延安 727406)

延安石油化工厂12×104t/a 甲基叔丁基醚装置,采用混相床-催化蒸馏技术,以活化后的大孔径强酸性阳离子交换树脂为催化剂,为一次性装填催化剂[1],自2009年首次装填并投产以来,装置运行平稳,产品质量合格。但原料组分和反应条件的变化,尤其是副产物含量的增加造成MTBE 产品纯度下降,因此分析副产物生成的原因,并采取有效措施,对装置平稳运行具有重要意义。

1 MTBE 装置原料及产品质量控制指标

1.1 MTBE 装置对原料的要求

MTBE 原料C4馏分由气体分馏装置提供,要求C5含量不大于1 wt.%,混合C4原料设计组成(见表1)。

MTBE 甲醇原料由罐区和甲醇回收塔提供,要求水含量不大于0.5 wt.%。

表1 原料性质和组成

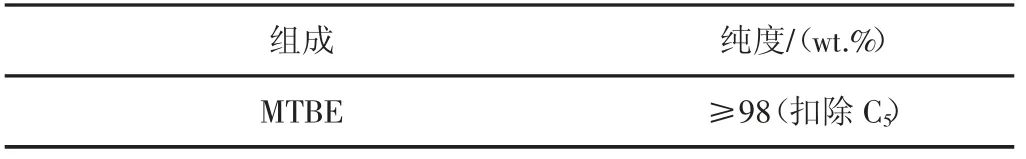

1.2 MTBE 产品设计纯度

本装置主要产品为MTBE,纯度≥98 %(重)(扣除C5后)[1]。MTBE 是一种无色、透明、高辛烷值的液体,是生产无铅、高辛烷值(马达法MON101,研究法RON117)、含氧汽油的理想调和组分,作为汽油添加剂,它不仅能有效提高汽油辛烷值,而且蒸发潜热低,对汽车冷启动有利,由于含氧可使汽油充分燃烧降低汽车尾气对环境的污染,同时可降低汽油生产成本,其产品要求(见表2)。

表2 MTBE 产品设计纯度

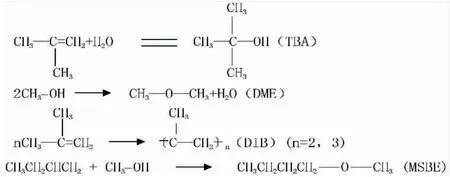

2 MTBE 装置主要副产物反应情况分析

MTBE 在反应生成的过程中,伴随以下副反应的发生(见图1)。

图1 反应原理

副产物主要为原料中水和异丁烯反应产物叔丁醇(TBA)、正丁烯与甲醇反应产物甲基仲丁基醚(MSBE)和异丁烯自聚产物异丁烯低聚物(DIB),其次为甲基叔戊基醚(TAME)、甲基异丁基醚(MIBE)、二甲醚(DME)等。这些副产物严重影响MTBE 产品质量,通过对反应器出口和催化蒸馏塔底出口物料取样分析判断可以得出:副反应TBA 主要在反应器进行,副反应MSBE、TAME、DIB 的发生主要在催化蒸馏塔中进行(见表3)。

表3 副产物在反应器出口和催化蒸馏塔底出口中质量百分含量对比

3 MTBE 装置副产物生成原因分析

3.1 反应器及催化蒸馏塔反应段床层温度高

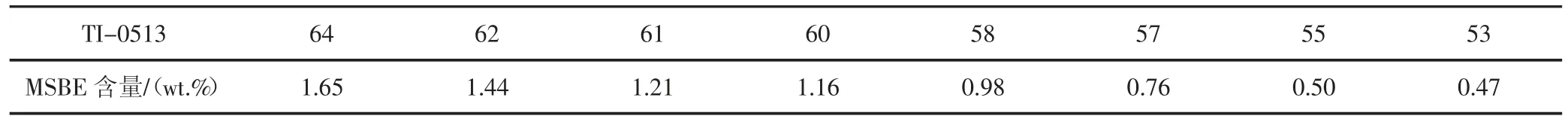

提高反应器和催化蒸馏塔反应床层温度,虽然可以加快反应速率,但是副反应产物相应大量增加,C4原料中正丁烯、C5等与甲醇发生醚化反应生成MSBE 和TAME,同时部分异丁烯发生自聚生成C8[2]。当催化蒸馏塔反应床层温度TI-0513>60 ℃时,塔底MTBE 产品中MSBE 含量>1 %,同时DME 含量也随反应温度的升高而增多;当反应床层温度降至<56 ℃时,塔底MTBE 产品中MSBE 含量维持在0.4 %~0.7 %,其他副产物也相应减少,这充分说明副反应的发生与反应床层温度密切相关(见表4)。

3.2 生产原料中杂质含量高

C4原料、甲醇原料中杂质含量较高,也是影响产品质量的主要原因之一。

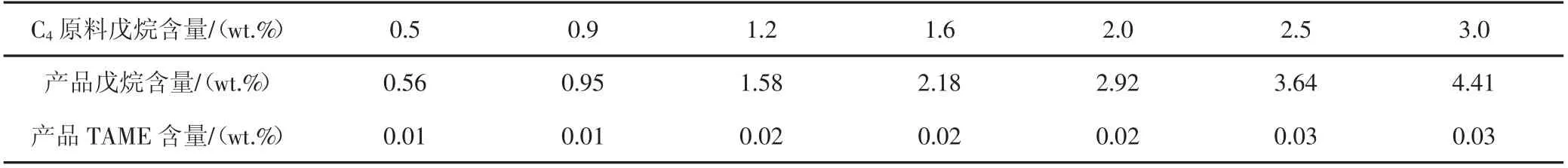

C4原料中的杂质主要为C3、C5,C3含量过高时会在反应器、催化蒸馏塔顶部形成不凝气,使系统的压力升高且难控制,造成系统不稳定,影响产品质量;C5的平均沸点比C4高很多,所以C5不会从催化蒸馏塔顶排出,只能从塔底排出,这样就造成催化蒸馏塔底C5含量较高,而且C5会堵塞催化剂的微孔,进而阻碍甲醇和异丁烯进入微孔,使其无法进行接触反应,造成了产品纯度下降,影响MTBE 产品质量。C5还能在塔底精馏段积聚,使得灵敏板温度变得不灵敏,严重影响装置的正常操作,造成MTBE 产品中C4、甲醇等物质的含量增加,造成MTBE 产品质量下降。再者,C5中部分组分可以与甲醇发生反应生成TAME,造成MTBE 产品质量下降(见表5)。

表4 不同反应温度下MTBE 产品中MSBE 的平均含量(2017 年6 月~9 月)

表5 C4原料戊烷含量在C101 底出料平均含量(2017 年6 月~9 月)

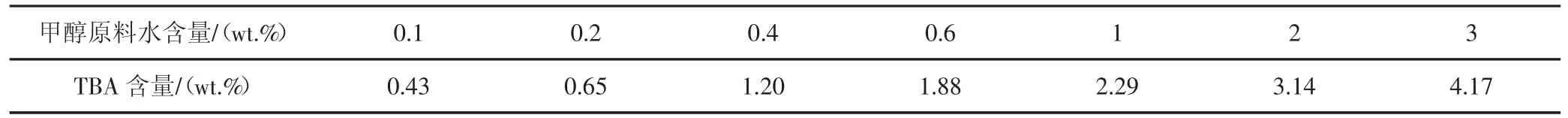

其次,C4原料、甲醇原料中水分含量超标,也是影响产品质量的因素之一。该装置C4原料由气体分馏装置提供,甲醇原料采用外购和过量甲醇回收获得,部分不合格产品中,水可以与异丁烯很容易发生反应生成叔丁醇,生成的叔丁醇随MTBE 从塔底排出,从而影响产品质量(见表6)。

表6 甲醇原料水含量在R101 底出料生成叔丁醇TBA 平均含量(2017 年6 月~9 月)

3.3 蒸馏塔反应段甲醇较少

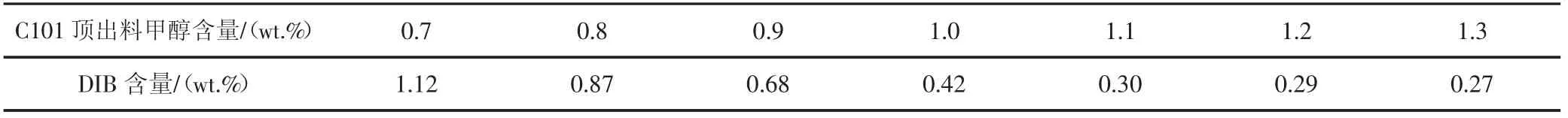

MTBE 装置根据设计指标,醇烯比控制在1.10~1.20。当MTBE 装置催化蒸馏塔顶馏出口甲醇含量较低(<1 %)时,说明催化蒸馏塔反应床层甲醇较少,导致异丁烯少量自聚生成C8,影响MTBE 产品质量[2](见表7)。

表7 C101 顶出料甲醇含量与MTBE 产品C8平均含量(2017 年6 月~9 月)

4 处理措施

4.1 降低催化蒸馏塔顶操作压力

反应器床层和催化蒸馏塔反应段温度高有利于正丁烯与甲醇进行反应,主要表现为MTBE 产品中MSBE 的增多。通过生产摸索实践,将催化蒸馏塔顶压力由原来的0.55 MPa 调整为0.53 MPa,反应器床层温度由原来的65 ℃下降到60 ℃,催化蒸馏塔反应床层温度由原来的62 ℃下降到58 ℃。调整后,不仅减少了MSBE 的产生,提高MTBE 产品质量,还减少了蒸汽的消耗量,起到节能降耗的作用,同时降低反应床层温度可以延长催化剂的使用寿命。

4.2 提高原料质量

4.2.1 甲醇原料质量控制 严格控制外购甲醇质量,要求含水量≤0.1 wt.%[1]。

4.2.2 C4原料质量控制

(1)严格控制C4原料中C3含量小于1 wt.%,C4原料罐压力不大于0.35 MPa,保证系统压力稳定;

(2)严格控制原料中C5含量小于1 wt.%,保证催化蒸馏塔灵敏板温度稳定;

(3)定时对装置内C4原料罐D101 进行脱水(要求每日脱水一次)。

4.2.3 调整甲醇回收塔的操作 在生产过程中,往往出现回收甲醇中水分含量超标的现象。通过调整塔顶温度(由原来的70 ℃改为68 ℃)并严格要求甲醇回收塔工艺纪律,从而保证回收甲醇中水分小于0.5 %。

4.3 控制好醇烯比

醇烯比是本装置操控的关键参数。醇烯比过大或过小都严重制约着装置的正常生产。由于催化蒸馏塔补充甲醇系统一直处于闲置状态,从开工至今一直未投用,通过不断调整,最后将设计醇烯比1.10~1.20 调整为1.15~1.30 来弥补催化蒸馏塔甲醇的不足。调整后,有效控制反应床层温度,抑制异丁烯发生自聚反应,塔底MTBE 产品中C8含量小于0.6 %,同时MSBE的含量也有明显的下降。

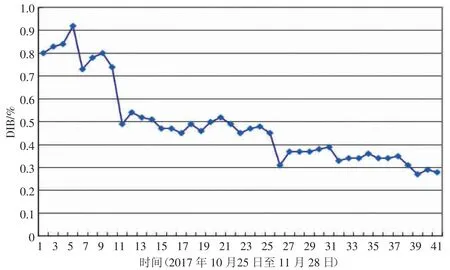

5 优化操作后的效果

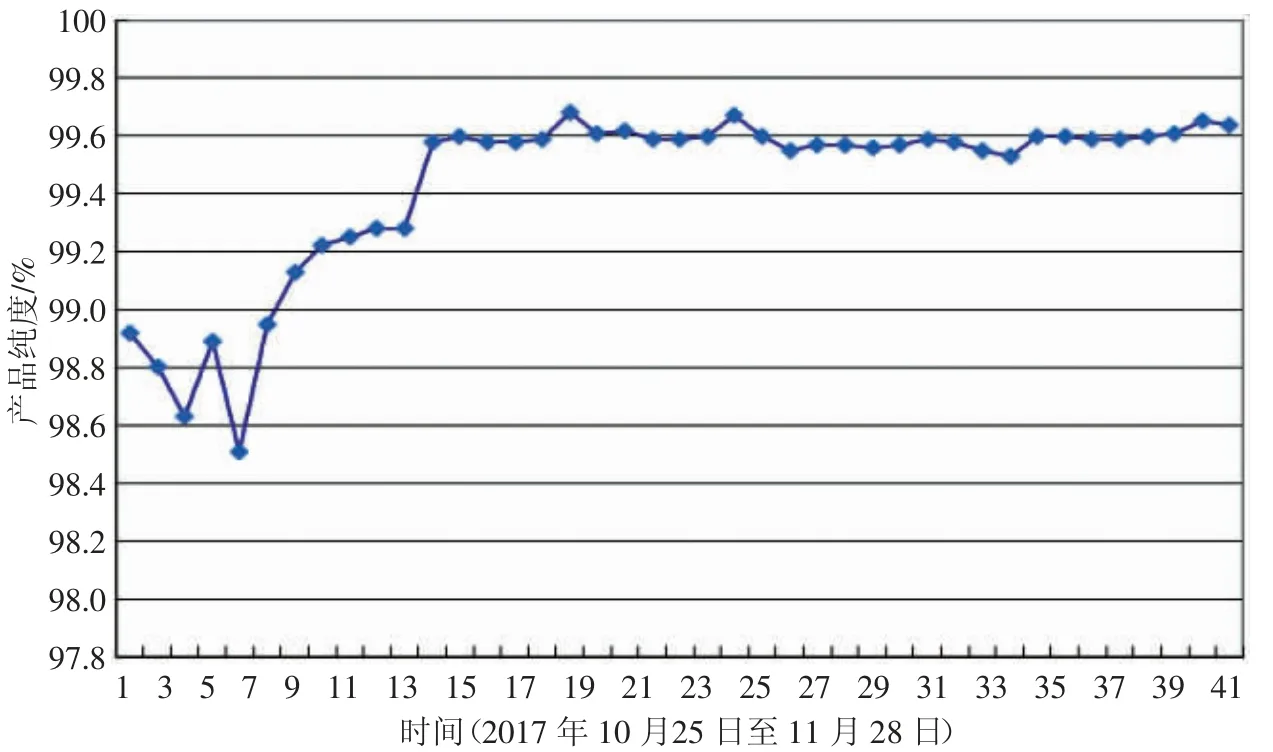

通过调整操作,醚化反应器出口TBA 平均含量下降至1.4 %以下(见图2);MTBE 产品中C8平均含量下降至0.6 %以下(见图3);MTBE 产品中MSBE 平均含量下降至1.2 %以下(见图4);MTBE 产品平均质量由原来的98.50 %上升为99.45 %,最高时达到99.75 %(产品纯度均为扣除C5)(见图5)。

图2 醚化反应器出口叔丁醇含量变化

图3 MTBE 产品中C8随时间的变化

图4 MTBE 产品中MSBE 随时间的变化

6 结语

通过具体分析,找出了影响本装置MTBE 产品质量的主要原因,并采取一系列有效措施,不仅解决了影响MTBE 产品质量的诸多难题,而且为今后装置的平稳操作积累了宝贵的经验。

图5 MTBE 产品纯度随时间的变化