基于模拟追逐算法的矿用起重机械结构轻量化设计

2019-10-16杨卫兵

杨卫兵,王 强

(山西三元福达煤业有限公司 机电科,山西 长治046300)

矿用机械是一种对机械可靠性和安全性要求非常高的设备,因此,在传统机械设计,尤其是在机械结构设计方面,往往会通过提高矿用机械结构的设计余量,达到提高结构设计安全性的目的.但是这种设计方法根本上存在很大的弊端:一方面由于结构的设计余量增大,结构自重必将增加,导致设备的运输及安装变得更加困难;另一方面,设计余量的增加并不一定会提高结构的可靠性和设备使用的安全性;此外,设计余量的增加会导致设备的自重变大,进而提高设备运输及安装的成本,并且由于煤矿井下空间有限,较大的尺寸也不利于设备在井下正常地开展工作.因此,有必要对煤矿井下的机械设备进行相关的优化设计和可靠性设计的研究.

近年来,随着有限元方法、优化设计理论的广泛应用,众多先进的设计理论开始应用于煤矿机械.黄福盛[1]从煤矿机械当前的研究现状、所用研究方法的时效性出发,进行相关的理论研究,提出对煤矿机械结构进行优化设计的意义和必要性.王全为等[2]以液压支架为研究对象,采用Workbench软件对其进行了有限元分析,得出了该结构在不同工况下的受力状况和应力分布情况,并通过计算结果提出了一种有效的结构改进方案.为有效提高掘进面附近的除尘效率,代江娇等[3]以掘进巷道中的风筒为研究对象,采用FLUENT及ICEM软件进行联合仿真,并对风筒参数进行了优化.魏军英等[4]对现代设计方法和设计技术在煤矿机械中的应用前景进行了综合性探讨,并对这些现代设计方法在煤矿机械中的应用前景予以充分的肯定.张强等[5]针对刨煤机在工作过程中出现的比能耗及其载荷波动的问题,采用可靠性分析方法对其结构进行了可靠性优化,显著降低了刨煤机的载荷波动和比能耗.

本文针对当前的研究现状,以某矿用起重机结构为研究对象,采用模拟追逐[6]算法对该结构进行了优化设计.优化结果显示了模拟追逐算法具有良好的优化能力和解决实际问题的能力.

1 矿用起重机

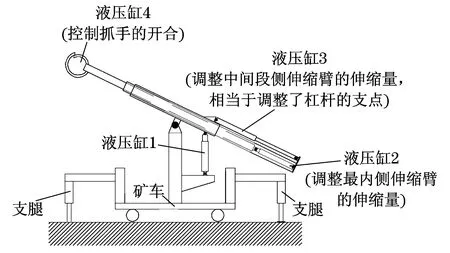

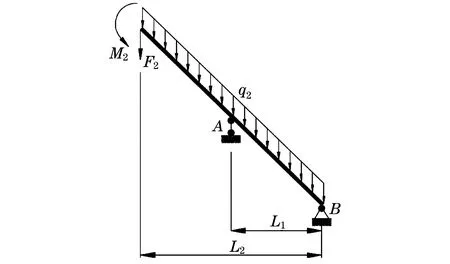

图1为本文的研究对象——一种煤矿井下用的起重机.该起重机的结构整体安装在一台矿用小车上,可随着矿用小车在井下移动.该起重机的主要吊装对象为井下用的机械设备或零件,额定起质量为3 t,通过一根立柱支撑在平板小车结构的平面之上,能够最大限度地节省起重机下部占用的空间,从而可使平板小车拥有足够的空间进行货物的运输.

图1 井下瓦斯管专用吊装起重机Fig.1 Downhole gas pipe hoisting crane

井下瓦斯管专用吊装起重机具有一种特殊的杠杆伸缩结构,该结构不仅能够很好地适应煤矿井下有限的工作空间,而且在设备操作的过程中,能有效地避免同巷道产生干涉.该设备的主体结构分为两个部分:第一部分为矿用小车,该部分位于整套吊装设备的下侧,起到运输的作用;第二部分为安装在矿用小车上的吊装设备,吊装设备可利用矿用小车在井下沿着轨道进行机动.吊装设备分为动力装置和杠杆伸缩臂架:动力装置为一系列的液压缸,液压缸的主要作用是控制伸缩臂的伸长量,改变杠杆臂架支点的位置,调节臂架的倾角用于起吊瓦斯管;杠杆伸缩臂架是一种可调杠杆支点的特殊伸缩臂架结构,该结构可通过调整杠杆支点的位置实现瓦斯管的吊装.

2 模拟追逐算法

2.1 基本原理

模拟追逐算法(Simulated Pursuit Algorithm,SPA)是刘伟等[7]于2016年提出的新型智能优化算法.该算法通过模拟运动员在长跑比赛中的追逐行为,为全局优化问题提供了良好的解决方案.在SPA中,每一个运动员都被称之为一个“个体”,而每一个“个体”均可代表优化问题的一个可行解.在算法中,可以将任何一个问题的优化过程定义为“个体”相互追逐的过程,跑在最前面的“个体”为当前最优个体,由于运动员之间的竞争,在比赛中的领先权会依次交替.

在追逐的过程中,种群中的最优个体为保持自身的领先地位,以自身所能达到的最快速度向终点迈进,执行探测操作.除最优个体外,其他个体会以当前最优个体为目标向其靠近,并以成为最优个体为目标,执行追逐操作.在探测操作的过程中,最优个体会通过执行探测算子调整自己向终点迈进的速度和方向,获得新的位置,若新位置较原位置优,则用新位置替换旧位置,否则保持不变.而在追逐操作的过程中,种群中的非最优个体会首先确定视野范围,然后根据视野范围确定其所要追逐的目标.若目标数k>0,则根据所要追逐的目标,计算出需要调整的步长,并确定新的位置;若目标数k=0,则会以当前最优个体为追逐的目标,并完成追逐操作,获得新位置,直至最优个体到达终点,算法终止.

2.2 控制参数

优化算法的控制参数是保证算法能有效运行的重要内容.在SPA中,对算法计算效率起到主要作用的控制参数如下:① 种群规模N;② 最大迭代次数Imax;③ 当前迭代次数Icur;④ 尝试次数m;⑤ 视野范围r.

2.3 追逐算子

在SPA中,用Xi表示种群中第i个个体在空间中的位置,每一个个体的适应度值为Yi且Yi>0.在SPA中,每一个个体的适应度值同其他算法的计算会有所区别,在求解极小值优化问题时,SPA设定的适应度函数为:Yi=f(Xi)=Mmax-f(Xi),其中,Mmax为在算法中设定的一个比较大的数,f(Xi)为第i个个体所对应的目标函数,在视野范围r内,确定需要追逐的目标数量k,假设追逐的目标为Xj,Xj-Xi≤r且Yj≥Yi.

追逐步长S的确定:

式中:G为追逐系数;G0为步长控制因子,在模拟追逐算法中将G0定义为一常数;α为过程控制参数;Fj为被追逐个体适应度过程参数,即

(3)

Ft为被追逐目标的适应度之和,即

(4)

由式(3)和式(4)可知,Fj同被追逐个体的适应度关系密切,Fj越大证明被追逐个体的适应度越大,所以,当需要追逐的目标数量k>0时,个体Xi的新位置为

(5)

式中:rand()为获随机数函数,0≤rand()≤1.

当k=0时,个体Xi的新位置为

(6)

式中:S1=Xb-Xi,Xb为当前种群中的最优个体.

2.4 探测算子

在群体中处于领先位置的运动员由于不存在追逐的目标,因此,无法执行追逐操作,而需要执行探测操作,探测操作的主要执行参数就是探测算子.探测算子通过一个随机扰动来预测最优个体可能出现的方位.在探测操作过程中,需要对两个参数进行定义:① 探测尝试次数m;② 步长生成因子(即步长生成源)P>0.在搜索的初期,由于期望搜索的步长较大,故需要增加扰动,有利于算法在全局范围内进行搜索.在优化计算的后期,期望扰动的步长较小,有利于进行局部搜索,提高计算的精度.根据这一原则,选择参数P,得

(7)

探测操作的计算步骤如下:

步骤1在种群中随机选择N个非最优个体Qn(n=1,2,…,N),作为最优个体Xb探测过程参照的目标;

步骤2计算N个非最优个体的中心:

(8)

步骤3计算探测后新目标的位置:

(9)

式中:W为设计空间的维数.

步骤4上述步骤重复执行m次,选择最好的计算结果作为新位置代替原最优位置.

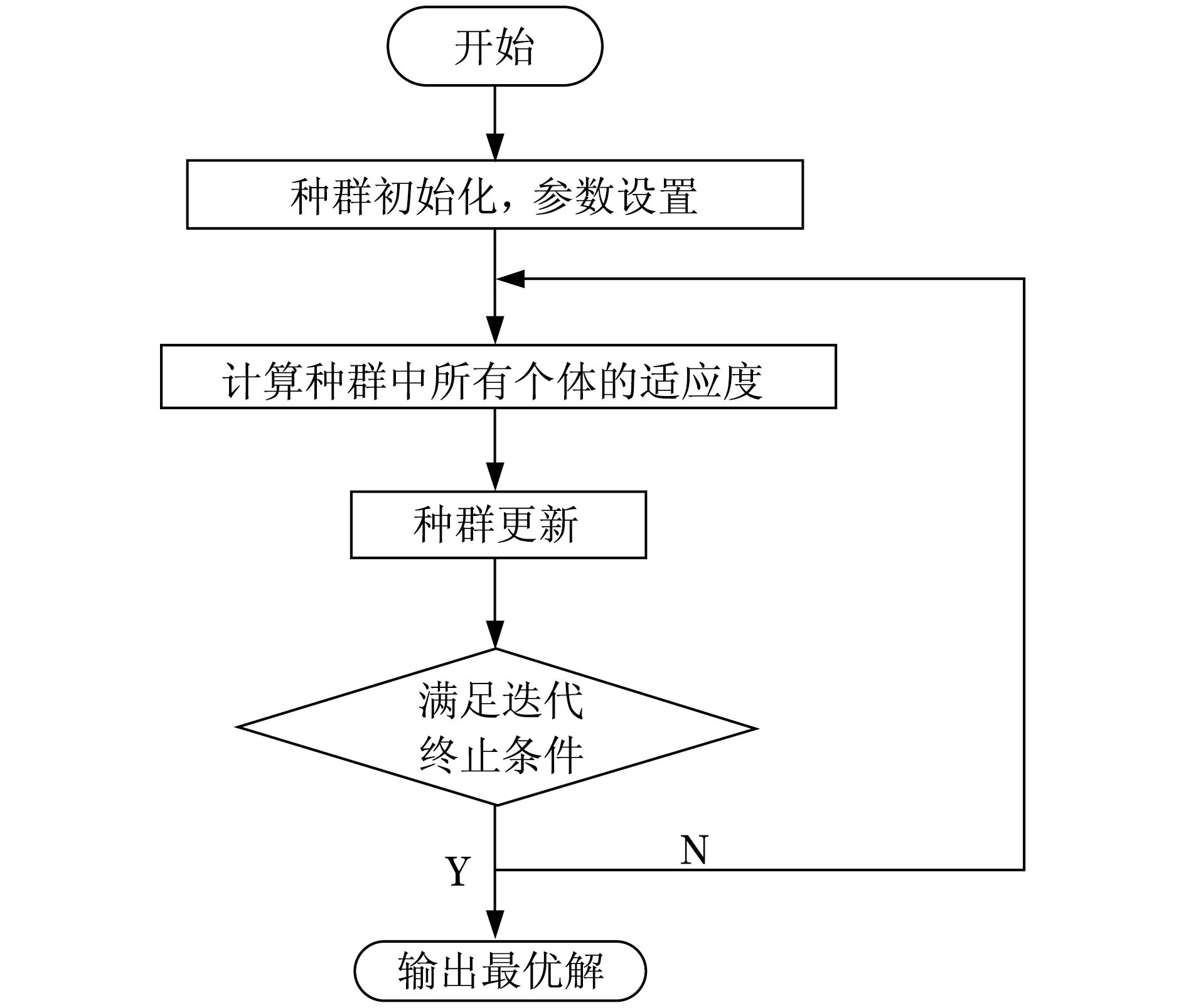

2.5 算法流程

根据以上描述,将SPA的计算流程描述如下:

步骤1确定种群规模、迭代种植条件,并进行相关参数的设置;

步骤2对每一个体进行适应度值的计算,并确定当前种群中最优个体及其在设计空间中的位置;

步骤3分别采用最优个体探测和非最优个体追逐的方式进行种群位置的更新;

步骤4判断是否满足已设定好的终止条件,若满足,则停止迭代,输出结果,否则返回步骤2,进行下一步迭代.

算法的计算流程如图2所示.

图2 模拟追逐算法Fig.2 Simulation chase algorithm

3 起重机结构优化

采用SPA对矿用起重机金属结构进行轻量化设计,由于本文的研究对象为一种新型的矿用伸缩式液压起重机,对该起重机进行设计需重点关注其结构强度能否满足设计要求.在进行起重机结构的强度计算时,需要首先确定该起重机的最危险工况以及在最危险工况下的最危险截面.

3.1 确定计算截面

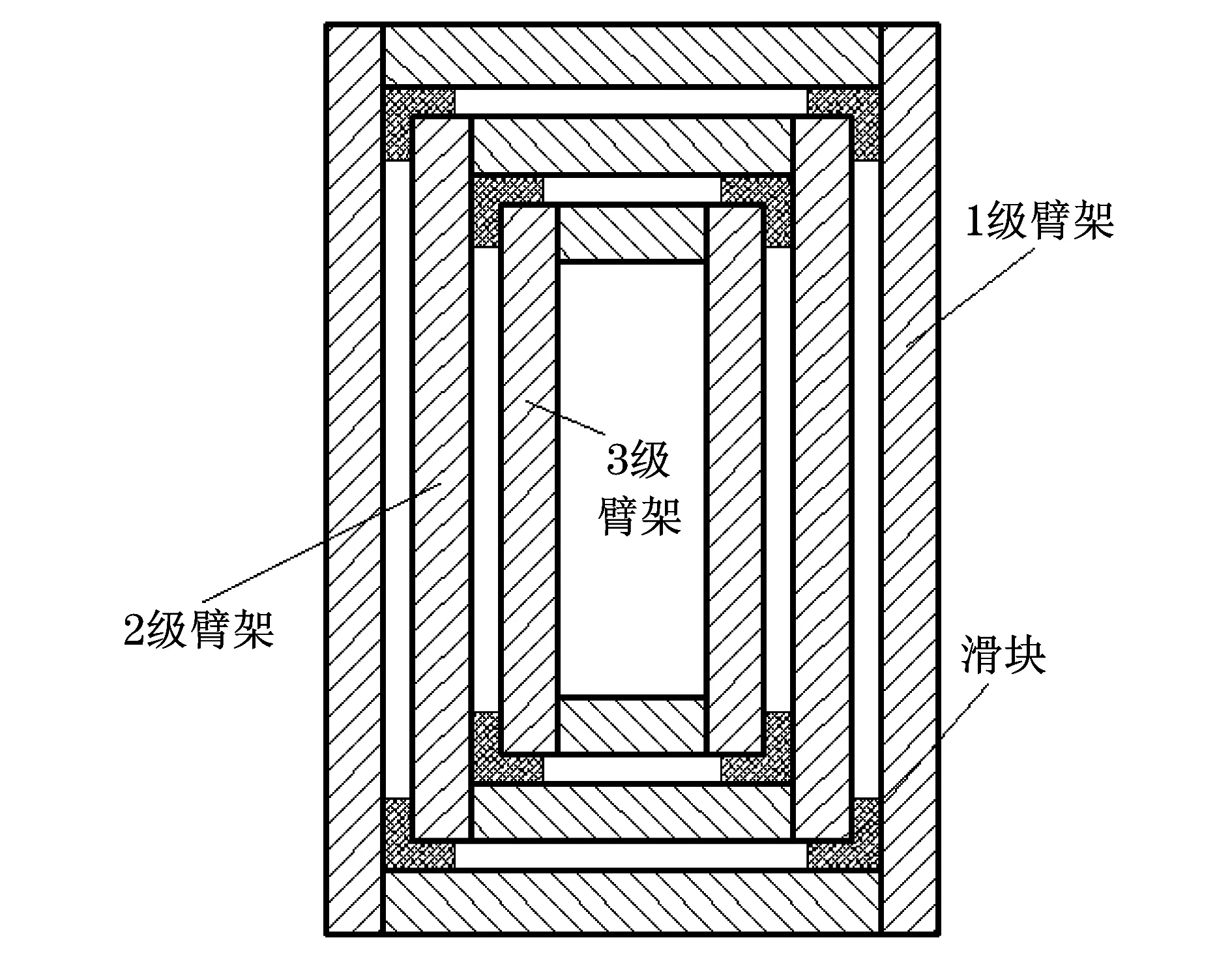

由于本文研究的起重机采用了可伸缩的结构形式,因此,需要对每一级伸缩臂进行单独的设计验证,并分别确定其最优的截面尺寸.考虑到机械加工工艺的难易程度,尽量简化结构加工工艺,确定了如图3所示的箱型截面作为伸缩臂架的主要截面形式.

图3 伸缩臂架截面Fig.3 Telescopic boom section

参照如图3所示的截面形式,将伸缩臂架各截面的尺寸定义如下:① 采用同一规格的钢板进行箱型梁的加工,定义钢板厚度为t;② 滑块厚度影响臂架截面间的配合间隙,本文定义滑块厚度为c=10 mm;③ 1级臂架截面翼缘板宽度B1=b;④ 1级臂架截面腹板高度H1=h;⑤ 2级臂架截面翼缘板宽度B2=b-2c-2t;⑥ 2级臂架截面腹板高度H2=h-2c-2t;⑦ 3级臂架截面翼缘板宽度B3=b-4c-4t;⑧ 3级臂架截面腹板高度H3=h-4c-4t.

3.2 最危险工况

最危险工况应为起重机承受载荷最大,最有可能发生事故的工况,需重点对此工况下的结构进行校核和安全性验证.根据力学的知识可知,矿用伸缩式液压起重机的最危险工况应为起重机满载起升或下放货物.由于该起重机为一种矿用瓦斯管专用吊装设备,因此,最危险工况需满足瓦斯管在空间中的位置要求.

3.3 力学模型及设计参数

由于本文研究的起重机模型具有3级伸缩臂架,因此,需要采用力学的方法分别对3个臂架结构进行校核.

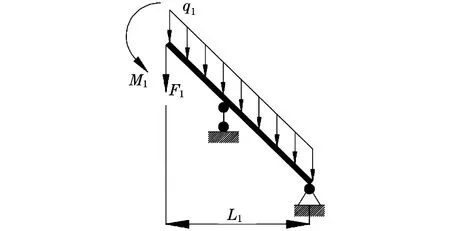

(1) 图4为最外侧臂架结构的力学模型,除承受自重载荷的作用外,该结构还需分别承受来自中间臂架和最内侧臂架的载荷作用.在图4中:F1为最外侧臂架结构所承受的载荷,从力学的角度分析可知,最外侧臂架承受了来自于中间臂架的载荷F1的作用,为简化计算,本文假设F1为内侧两臂架及起升货物(瓦斯管)自重之和;q1为最外侧臂架结构的自重均布载荷;M1为瓦斯管、内侧两个臂架在最外侧臂架上引起的弯矩.假设整个装备在最危险工况下的臂架倾角为60°,即臂架轴线同地面的夹角为60°,假设最外侧臂架的长度为L1.

图4 最外侧臂架结构力学模型Fig.4 Mechanical model of the outermost boom structure

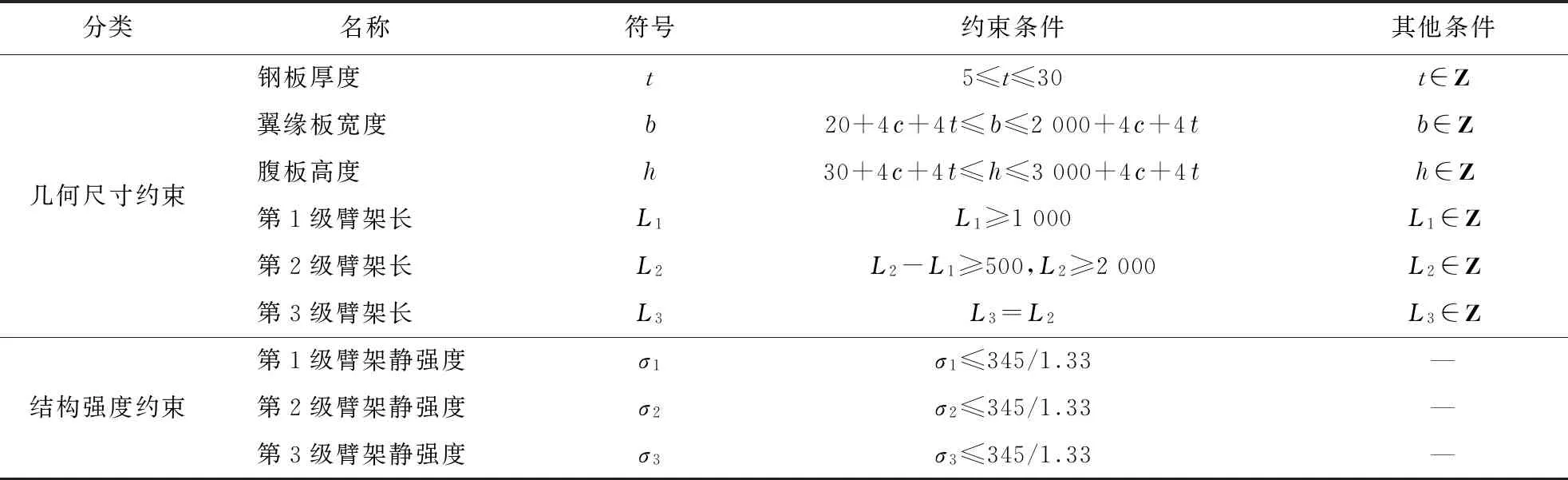

(2) 中间级臂架结构的力学模型如图5所示.中间臂架分别需要同内、外两个臂架配合,臂架与臂架之间通过滑块相互作用,由于中间级臂架直接通过滑块同最外侧臂架配合,所以中间级臂架的约束同滑块的位置有关.在图5中:A,B两个约束点为中间级臂架同最内侧臂架相配合的滑块位置;q2为中间级臂架的自重均布载荷;F2为最内侧臂架自重同瓦斯管自重载荷在中间级臂架上共同作用引起的集中载荷;M2为瓦斯管、最内侧臂架在中间级臂架上引起的弯矩;假设中间级臂架的长度为L2.

图5 中间级臂架结构力学模型Fig.5 Middle-level boom structure mechanics model

(3) 第3级臂架结构的力学模型如图6所示.由于第3级臂架只需要同第2级臂架相配合,故第3级臂架承受了来自于第2级臂架滑块的约束作用,假设臂架的总长为L3(L3=L2),液压缸2完全伸出后的总长L4=1 000 mm,该结构除承受自重载荷的作用外,还承受了来自于瓦斯管的集中载荷的作用.

图6 第3级臂架结构力学模型Fig.6 The third stage boom structure mechanics model

3.4 起重机结构轻量化设计模型

在进行结构轻量化设计之前,需要建立起重机结构的轻量化设计模型.根据3.2节的结构力学模型,可将本文的研究对象——矿用起重机结构的轻量化设计模型建立如下.

(1) 设计目标:轻量化设计的目标应为结构的质量最小(体积最小),本文的研究对象矿用伸缩臂架起重机结构包含了3节伸缩臂架,因此,设计目标应为臂架结构的总体积,即

(10)

(2) 设计变量:设计变量又称为优化参数,是需要在优化设计过程中不断进行修改、调整,并一直处于变化状态中的量,在本设计中的设计变量为

(3) 约束条件:一个可行设计必须包含一系列的限定条件,在本文研究的起重机结构轻量化设计中,需要的约束条件应包含结构设计强度条件、尺寸边界条件等,具体的约束情况如表1所示.

表1 约束条件Tab.1 Restrictions

表1中,345为结构用钢材的屈服强度,1.33为安全系数,本文研究对象所使用的材料为Q345钢.

3.5 结构轻量化设计

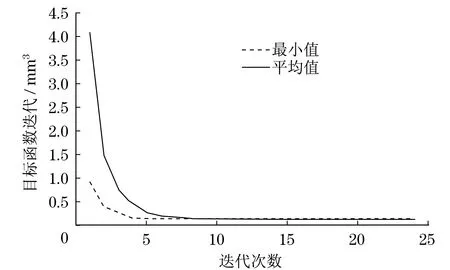

参照所建立的轻量化设计模型,采用SPA对该结构进行轻量化设计,运用Matlab进行优化程序的编写和计算结果的显示,图7为目标函数的迭代曲线和种群目标函数均值的迭代曲线.设定种群中的个体数为50,算法迭代的终止条件为

(11)

由图7可知:SPA具有非常快的收敛速度,只需迭代24次即可满足终止条件,并获得最优解.与最优目标函数对应的设计变量分别为6,92,211,901,1 500,1 500,将最优设计变量带入结构设计模型中可知,起重机结构的最大应力为206 MPa,远远小于许用应力259 MPa,证明所设计的结构具有较大的安全余量,能保证起重机在井下安全工作.

图7 目标函数迭代曲线Fig.7 Iterative curve of objective function

4 结论

本文以一种新型的矿用瓦斯管专用吊装起重设备为研究对象,采用传统的力学方法对其结构进行了分析,确定了结构所承受的载荷,并获得了结构的最危险工况.在结构所处的最危险工况下,采用SPA对其进行轻量化设计,并确定了进行情况化设计的约束条件、目标函数和设计变量等设计要素.通过采用Matlab编写相关的专用优化程序,获得了结构轻量化设计的结果.优化计算的结果显示,采用SPA可以轻松地实现设计参数的最优组合,使所设计的结构在满足设计要求的前提下,对资源的消耗量最少,以获得最大的经济效益.