SiCf/SiC陶瓷基复合材料在地面燃气轮机上的应用

2019-10-16上海电气燃气轮机有限公司上海200240

何 磊,尹 萍,汪 超(上海电气燃气轮机有限公司, 上海 200240)

燃气轮机性能的不断提升得益于材料和冷却技术的提升,目前工业燃气轮机的热端部件材料经过了几十年的发展,材料从锻造和铸造的镍基和钴基多晶合金发展成铸造定向晶和单晶[1]。从1950年之后,材料耐受温度约每10年提升35 ℃,增速较慢。陶瓷基复合材料(Ceramic Matrix Composites, CMC)一直被认为是高温合金的理想替代材料,CMC使得燃气轮机热部件的使用温度能够提升150 ℃以上,相当于高温合金数十年的发展。此外,由于金属材料已接近使用极限,只能靠陶瓷热障涂层和越来越复杂的冷却通道设计来提升耐受温度,这给设计和加工带来了极大的难度,提高了成本。

为降低陶瓷材料的脆性,在陶瓷材料中引入增强相,形成陶瓷基复合材料,能够有效提高陶瓷材料的强度和韧性。增强相一般有颗粒、晶须、连续纤维等几种,其中以连续纤维作为增强相的CMC表现出优异的稳定性和耐久性,具有类似金属的拉伸断裂行为,对裂纹和缺口不敏感,是作为结构件的理想材料[2]。在这一类CMC中,连续SiC纤维增强的SiC陶瓷基复合材料(SiCf/SiC)具有优异的力学性能和综合性能,能够满足燃气轮机运行的高温、水氧腐蚀、燃气冲刷的环境要求。

CMC应用于燃气轮机,可以显著提高燃气轮机的性能,例如提高透平入口温度,减少冷却气的使用,从而降低NOx和CO的排放,提升整机效率[2]。而效率的不断提升是燃气轮机技术发展的目标,使用CMC材料能够使得燃气轮机效率得到变革性的提高。本文介绍了目前SiCf/SiC CMC的纤维发展和复合材料制备方法,以及材料在燃气轮机中的应用情况,并对CMC在燃气轮机上的应用难点进行了分析。

1 SiCf/SiC陶瓷基复合材料介绍

SiCf/SiC陶瓷基复合材料主要由三部分组成:SiC纤维、SiC基体和纤维-基体的界面。界面相目前普遍采用BN或者BN与PyC(Pyrolytic Carbon)的组合,下面主要介绍纤维和基体制备的研究进展。

1.1 国内外SiC纤维的发展情况

20世纪70年代,日本的Yajima[3]用先驱体转化法制备了SiC纤维。如今国际上SiC纤维已经发展到了第三代,主要的生产商为日本的碳公司(Nippon Carbon)、日本宇部兴产(Ube Industries)、COI陶瓷等公司。碳公司的纤维牌号依次为Nicalon、Hi-Nicalon和Hi-Nicalon Type S;宇部兴产的纤维牌号依次为Tyranno Lox-M、Tyranno ZMI和Tyranno SA 1-3;COI陶瓷的纤维牌号依次为Sylamic、Sylamic iBN[4]。

20世纪80年代,国内以国防科技大学为首的高校开始研究SiC纤维,主要参考日本三代纤维的开发路线。目前国防科技大学开发的三代SiC纤维分别为KD-Ⅰ、KD-Ⅱ、KD-SA,其性能分别接近日本碳公司的Nicalon, Hi-Nicalon和宇部兴产的Tyranno SA[5]。

在成果转化方面,国防科技大学与苏州赛力菲集团合作,于2010年实现了第一代连续SiC纤维的产业化生产,碳化硅纤维产品以“赛力菲-SLF”(Cerafil)为商品名进行销售[6];之后国防科技大学在2016年与宁波众兴新材料科技有限公司合作,于2017年10月完成了国内首条10 t级第二代连续SiC纤维量产生产线的验收。

此外,厦门大学从2002年开始进行SiC纤维的研究,2013年厦门大学与福建火炬电子科技股份有限公司合作成立福建立亚特陶有限公司,目前正在努力实现第三代SiC纤维的产业化。由此可见,国内的SiC产业已具有一定规模,产业链也日趋完善。

1.2 国内外SiCf/SiC复合材料的制备进展

在SiC基体制备上,国外研究单位中通用电气(GE)和美国国家航空航天局(NASA)等单位具备丰富的制备经验,建立了完整的材料体系,下面将以这两家单位的材料体系为例,介绍SiCf/SiC复合材料的制备。

1.2.1 SiCf/SiC复合材料制备方法介绍[7]

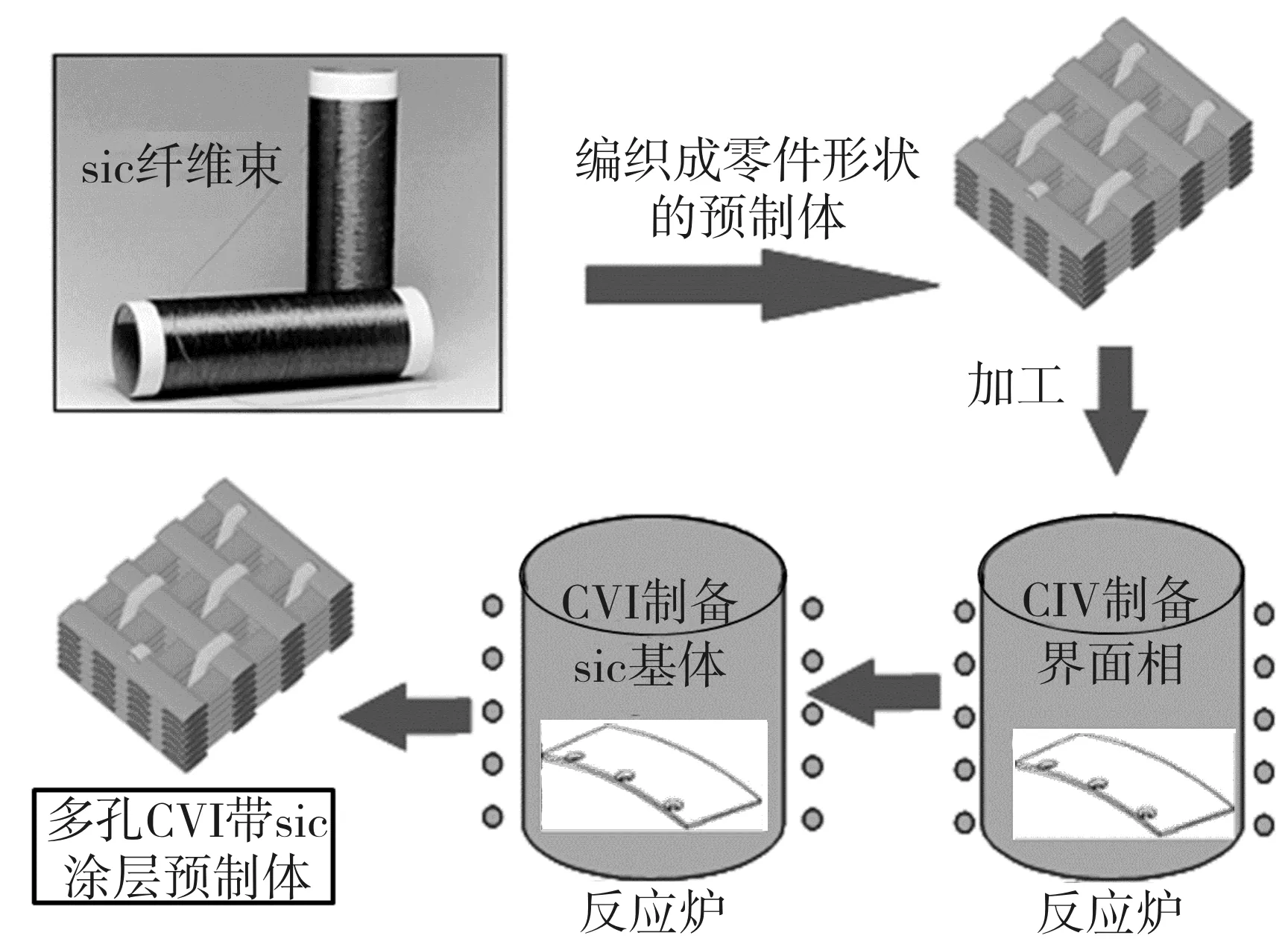

SiCf/SiC复合材料的制备工艺经过几十年的发展,已经趋于成熟,主要包括化学气相渗透(Chemical Vapor Infiltration,CVI)工艺、聚合物先驱体浸渍裂解(Polymer Infiltration and Pyrolysis,PIP)工艺和熔体浸渗(Melt Infiltration,MI)工艺,介绍如下:

1)CVI工艺方法为气相先驱体渗入纤维预制体内部并高温裂解,在纤维表面沉积获得SiC基体。优点是对纤维的损伤小,SiC基体纯度高,晶型完整;缺点是沉积速率低,制造周期长,成本高,复合材料孔隙率高。

2)PIP工艺方法为用聚合物有机先驱体溶液浸渍纤维预制体,再经高温裂解得到SiC基体,浸渍和裂解过程需重复多次。优点是处理温度低,基体成分均匀,能够制备复杂大尺寸构件;缺点是陶瓷产率低,基体存在大量收缩裂纹和孔洞,孔隙率高。

3)MI工艺方法为将液态硅或者硅合金通过毛细管作用渗入纤维预制体中,纤维预制体已预先填充SiC与碳的混合粉,硅与碳反应生成SiC基体并填充剩余孔隙。优点是工艺简单,反应速度快,制备周期短,致密化程度高;缺点是处理温度高,会损伤纤维,而且复合材料中会有硅的残留,影响材料性能。

1.2.2 GE SiCf/SiC复合材料制备方法[8]

GE主要以MI法为主,具体的材料制备工艺又分为Prepreg MI和Slurry cast MI两种,Prepreg MI法是GE在美国能源部的支持下研发的,Slurry cast MI法是GE和NASA等机构在NASA的HSCT项目下研发的。图1为这两种工艺的流程示意图。

图1 Prepreg MI和Slurry cast MI工艺示意图

Prepreg MI工艺流程为:首先通过化学气相沉积(Chemical Vapor Deposition, CVD)在纤维束表面制备一层BN涂层和Si3N4涂层(保护BN涂层),然后在纤维束上均匀裹上以黏结剂结合的SiC和C混合粉末,之后通过湿鼓缠绕编织(Wet Drum Welding)得到2D纤维布,纤维布层叠得到复合物预制体(或直接编织成3D形状),预制体经过渗硅得到复合材料。

Slurry cast MI工艺流程为:首先将纤维束编织成2D纤维布,再层叠得到预制体或者直接编织成3D纤维预制体,然后通过CVI法在纤维表面形成BN涂层。之后再沉积一层SiC层用来保护BN,此时预制体仍保持较高的孔隙率。之后用含有SiC和C的浆料注入预制体,经过渗硅完成基体的致密化。

1.2.3 NASA SiCf/SiC复合材料制备方法[9]

GE制备复合材料使用的纤维以Hi-Nicalon为主,NASA则以COI陶瓷的Sylramic纤维为主。材料制备流程在GE的Slurry cast MI法的基础上进行改进,所以前面的工艺流程与GE Slurry cast MI基本一致。图2为NASA制备SiCf/SiC复合材料的基本工艺流程,未包含最后一步的致密化工艺。在不断的工艺改进中,NASA将致密化工艺由MI法改进为PIP法,提升了材料最高使用温度。

图2 NASA制备SiCf/SiC复合材料的基本工艺流程(不含致密化工艺)

NASA一共制备了3个温度系列的SiCf/SiC复合材料,按照最高使用温度分别命名为N22(2 200 °F,即1 204 ℃)、N24(2 400 °F,即1 315 ℃)、N26(2 600 °F,即1 427 ℃)。从N22到N24,纤维由Sylramic变为Sylramic-iBN,Sylramic-iBN纤维是将Sylramic纤维放置在氮气中处理,使得纤维中的B扩散至纤维表面并原位生成BN层,纤维的力学性能得到提升,材料的耐受温度也得以提高。由于硅(熔点1 410 ℃)的存在限制了材料的最高使用温度,所以到N26时将MI改进为PIP工艺,消除了硅的存在,将材料使用温度提升到硅熔点以上。

1.2.4 国内的SiCf/SiC复合材料的研究进展

西北工业大学开展的SiC基复合材料的研究相对较早[10],制备方法以CVI法为主,并在前期研究基础上,开发出了“CVI+PIP”混合工艺,大幅缩短了构件的制备周期。2011年3月由西北工业大学牵头成立了西安鑫垚陶瓷复合材料有限公司,位于西安阎良,这是目前我国唯一一家以陶瓷基复合材料产业化为目的的高新技术企业,主要负责高性能SiC陶瓷基复合材料在刹车和航空发动机领域的产业化。同时,西安鑫垚公司牵头成立了陶瓷基复合材料制造技术国家工程研究中心,进一步构建我国陶瓷基复合材料的产学研用技术创新体系。

国防科技大学在国内率先开创了先驱体浸渍裂解法(PIP)制备陶瓷基复合材料的工艺,解决了CMC复合工艺中的多维编织物液相浸渍、裂解转化和构件成型等关键技术,同时对传统PIP技术进行了改进,采用特种树脂作为先驱体,并运用BN多层纤维-基体界面等工艺,有效克服了传统PIP存在的先驱体陶瓷产率低、复合材料孔隙率高、制备周期长和成本较高等缺点[11-12]。

上海硅酸盐研究所在SiCf/SiC复合材料的制备工艺方面开展了一些探索性的研究,原料方面采用了日本以及国产的SiC纤维,工艺方面则主要采用CVI+MI,并结合了泥浆浸渍(SI)等工艺[13]。其他单位,如航空工业复合材料中心和北京航空材料研究院,主要以PIP工艺与MI工艺为主[14]。

2 SiCf/SiC陶瓷基复合材料的应用情况

用陶瓷材料替代高温合金是一个历史性的变革,需要大量的测试来支撑这一改变。地面燃气轮机以SiCf/SiC复合材料作为热部件材料,主要应用在燃烧室和透平两个部位,国内在这方面没有相关文献报道,研究工作主要集中在美国和欧洲。根据公开信息,CMC应用的主要部件为燃烧室衬套(Combustor Liners)和透平导流环(Turbine Shroud)。大部分的应用工作都是在美国政府机构的资助下进行的,参与者有GE、西门子(Siemens)、索拉透平(Solar Turbines)和一些科研机构,其中GE和Siemens共同参与到燃烧室衬套的应用测试中,只是Siemens使用的材料为Oxide/Oxide CMC,在这里不作过多介绍。CMC的应用思路是先从台架模拟测试开始,测试完成之后,为了降低风险,先在小功率燃气轮机上进行挂片测试,最后在大型燃气轮机电厂进行现场挂片测试。目前和地面燃气轮机相关的SiCf/SiC复合材料构件的应用工作绝大部分由GE公司完成,因此下文主要介绍GE公司应用CMC的进展。

2.1 SiCf/SiC CMC用于透平导流环

2.1.1 透平转子导流环台架测试

1998-1999年,GE公司以GE 7FA级燃气轮机(160 MW)的透平第一级导流环为目标,首先开展采用Prepreg MI SiCf/SiC材料制备的透平导流环进行高温持久和热循环测试[15],测试温度约为1 200 ℃,图3为该台架测试的示意图。台架设计时燃烧室衬套使用的是有冷却的不锈钢金属材料,但是在1 170 ℃下测试,仅仅工作20 h,200次热循环后该金属衬套就失效了,导致测试中止。后来制备了两个SiCf/SiC燃烧室衬套,测试温度为1 490 ℃,使用200 h和250个热循环后仍未失效。图4所示为金属部件和Prepreg MI SiCf/SiC制备部件服役后照片。

图3 CMC透平导流环台架测试的示意图

图4 金属部件和Prepreg MI SiCf/SiC制备部件服役后照片

2.1.2 GE-2小型燃气轮机挂片测试

在台架测试成功之后,开展了小功率燃气轮机挂片测试,使用GE-2小型燃气轮机,功率为2 MW,测试部件为透平第1级和第2级导流环[16]。由于该机型非常小,因此导流环可以做成一个整环(如图5所示的透平第1级和第2级导流环)。所有的导流环运行了超过1 000 h,包括约50次启停,没有任何故障的迹象。

图5 GE-2透平第1级(左)和第2级导流环(右)

2.1.3 7FA大型燃气轮机电厂现场挂片考核

基于台架和小型燃气轮机测试的结果,对CMC透平导流环进行了优化设计后重新开展了台架测试,并在GE 7FA燃气轮机电厂进行彩虹挂片测试(Rainbow Test)。图6从左向右依次展示的是用于挂片测试的原金属透平导流环、不带EBC涂层的SiCf/SiC CMC透平导流环和带EBC涂层的SiCf/SiC CMC透平导流环。在燃气轮机工作环境下,CMC在高温环境中形成的SiO2易与高温水蒸气反应生成挥发性的Si(OH)4,使得SiCf/SiC CMC表面稳定性急剧恶化,从而导致材料失效[17]。通过在SiCf/SiC CMC表面涂覆环境障涂层(Environmental Barrier Coatings, EBC),能够使得CMC与水蒸气隔离,阻止材料表面退化,提高SiCf/SiC CMC的可靠性。

图6 7FA金属导流环,不带EBC的CMC导流环和带EBC的CMC导流环

对7FA CMC透平导流环进行了三个阶段的现场测试。7FA机型第1级透平共有96块导流环,整个导流环直径为2.4 m。在第一阶段测试中,96块金属导流环中只有9块替换为SiCf/SiC CMC,其中6块是用Prepreg MI法制备的,3块是用Slurry cast MI法制备的,安装位置如图7所示。该测试是在2002年12月到2003年8月期间在美国佛罗里达州南部的燃气轮机电厂开展的,并定期进行内窥镜观察,以监测CMC导流环和EBC涂层的状况。CMC导流环在1 250 ℃下运行5 366 h后的情况如图8所示,从图中可以看出虽然EBC有剥落,但是基体完好。经过后续的分析和性能测试,Prepreg MI法制备的SiCf/SiC CMC性能更好,因此后续用于现场测试的导流环都采用这个方法制备[18]。

图7 用于现场测试的9个CMC导流环

图8 第一阶段现场测试后CMC导流环

第二阶段的测试从2006年4月开始,并仍在进行中[19],测试在美国佛罗里达州的燃气轮机电厂进行。现场测试中,透平第1级全部96块导流环均采用CMC材料,并均采用Prepreg MI法制备,如图9所示。该阶段测试的主要目的是获取由于使用CMC导流环,减少冷却空气所带来的机组性能提升的相关数据。

图9 安装过程中的CMC导流环

第三阶段的测试从2011年2月到2014年11月,在美国德克萨斯州的燃气轮机电厂进行。在此期间,CMC导流环累计实际运行时间21 740 h,这是燃气轮机中任何CMC部件连续使用的世界纪录,启停次数达到126次。同时进行了许多先进EBC涂层的测试,验证了几种更长寿命的EBC涂层体系。

2.2 SiCf/SiC CMC用于燃烧室衬套

2.2.1 燃烧室衬套台架测试

GE公司在开展透平导流环测试工作的同时,使用Prepreg MI 制备的SiCf/SiC燃烧室衬套的设计、制造和测试也在进行[15-16]。在前面透平导流环的台架测试中已经验证了小尺寸的燃烧室衬套的可行性,但是满足实际燃烧室运行要求的衬套尺寸很大,因此需进行大尺寸衬套的台架测试。最初燃烧室衬套的台架测试是模拟GE 5E级燃气轮机的燃烧室,全尺寸的燃烧室直径为28 cm,长91 cm,这个尺寸超过了当时CMC材料制备设备的能力。因此设计了一个如图10所示的CMC-金属复合实验台架,使用两段长度为25 cm的衬套,剩余长度部分使用金属衬套。每部分CMC的冷却程度不一样,便于同时测试不同工作温度和热梯度下材料的性能。台架运行超过150 h,虽然台架测试温度约1 480 ℃,但未冷却部位温度仅到1 100 ℃,冷却部位温度约880 ℃。两个CMC衬套均未出现损伤。

图10 台架测试用5E级CMC/金属复合燃烧室

2.2.2 小型燃气轮机挂片测试

台架测试成功之后开展了基于小型燃气轮机的现场挂片测试。这个时候正好出现了一个测试机会,美国能源部(DOE)和索拉公司联合推出了一个陶瓷固定燃气轮机项目(CSGT),GE后续的测试工作就在这个项目中进行[20]。用于进行CMC部件测试的索拉Centaur 50S燃气轮机,其透平第1级动叶燃气入口温度(TRIT)为1 010 ℃,输出功率约为4 MW,使用贫预混SoLoNOx燃烧器,将燃烧室衬套材料由Hastelloy X替换为CMC材料。图11所示为索拉Centaur 50S CMC燃烧室衬套示意图,燃烧室的内衬和外衬均由CMC材料制作。

图11 索拉Centaur 50S CMC燃烧室衬套示意图

图12为SiCf/SiC CMC制备的燃烧室内外衬套,其中燃气通道面涂覆了EBC涂层。自2003年Siemens参与这个项目之后,燃烧室的内外衬套分别采用SiCf/SiC CMC和Oxide/Oxide CMC制作。

图12 SiCf/SiC CMC燃烧室内外衬套

从1997年5月首次测试到2006年11月测试结束,安装CMC衬套的燃气轮机一共经历了三个阶段的测试,累计运行时间超过88 000 h。其中SiCf/SiC CMC内衬的最长现场测试持续时间为15 144 h,经历了92次启停。测得的NOx和CO排放量分别小于15 mL/L和10 mL/L。

2.2.3 7FA大型燃气轮机电厂挂片测试

GE开展了大型7FA机型燃烧室的设计和制造,该燃烧室衬套长102 cm,头端直径47 cm,出口端渐缩至直径35 cm,如图13所示。然而,为了将资源集中到透平导流环的测试上,GE停止了该燃烧器衬套的进一步开发和测试[19]。

图13 7FA机型CMC燃烧器衬套

2.3 应用小结

目前CMC的应用测试都是在形状简单的静止件上,面对形状复杂的转动件,其可靠性仍需大量测试。而且,由于基体中的残硅和EBC涂层黏结层中的硅的熔化,当前MI-CMC和EBC系统的使用温度上限是1 410 ℃。未来的发展方向是在不影响机械性能和环境性能的前提下取出游离硅,或者是制备出不含游离硅的材料。

3 总结和展望

从1940年开始,人们就计划将CMC应用在燃气轮机上,几十年的研究和测试取得了大量的试验数据,研究成果首先在LEAP和GE9X的发动机上得到商业化应用,用于内外燃烧室衬套、高压透平的第1级和第2级导向器等部件[19]。CMC在航空发动机上的成功应用意味着CMC替代高温合金成为未来地面燃气轮机高温部件材料的发展趋势。

经过多年努力,国内SiCf/SiC CMC材料性能和整体研究水平已接近或达到国际先进水平,目前已经具备构件研制和小批量生产能力,但缺乏SiCf/SiC CMC在燃气轮机上应用和测试的经验,距离真正投入使用还需要开展大量的工作,并且面临着一系列技术难题,主要困难如下:

1)高性能SiC纤维的批量生产能力不足。国外的第三代SiC纤维早就完成了产业化,国内才刚刚完成第二代纤维的产业化,稳定生产能力还有待验证。

2)复杂形状CMC构件的设计和制备缺乏经验。用CMC替代高温合金需要对其结构进行重新设计,这涉及燃气轮机多项参数的修改、CMC与金属的匹配性、寿命评估等复杂问题。而且复杂形状的CMC构件需要特殊的纤维编织工艺或者成型工艺,制备完成的CMC构件需进行质量评估。这需要丰富的燃气轮机设计经验和材料测试经验。

3)系统协调统筹能力不足。SiCf/SiC CMC材料的纤维昂贵,界面涂层和基体的制备成本也较高,CMC从材料测试到构件性能测试、台架测试乃至挂片考核都需要多家单位参与,是一项耗时、耗财的系统工程,尤其是现场挂片测试需要电厂的参与和配合。

总体来说,在CMC材料技术开发方面,我国与国外先进技术之间的差距在逐渐缩小,但在CMC材料应用开发方面,我们落后于国外较多,因此需要加强统筹,集合高校、研究机构、燃气轮机制造厂和电厂等单位,尽早开展这方面应用开发工作,在材料开发和测试上积累经验,以缩短与国外的差距。