从横机用刀具看刀具应用理念

2019-10-15翟芳宇

翟芳宇

(中国纺织机械(集团)有限公司,北京 100176)

0 引言

在金属加工中,实现高质高效是制造企业永恒的追求。虽然机床、工装、工艺甚至编程软件、切削液等都会影响加工效率,但构成机械加工最重要的要素是机床、工装和刀具。其中,刀具最终切除材料,是实现高品质加工的重要影响因素,且因其具有可选性,所以通过优选刀具来缩短加工时间,可提高加工效率[1]。近年笔者公司成功收购了意大利某知名电脑编织横机制造企业,笔者从意大利电脑编织横机用刀具(以下简称横机用刀具)的应用,来分析刀具性能对加工的影响,总结与学习国外先进的刀具应用理念。

1 影响刀具性能的主要因素

单论刀具本身对加工的影响,其性能主要由材料、涂层、装夹方式和刃口形式综合决定。

刀具材料是决定刀具切削性能的根本因素。优质刀具应具有硬度高、冲击韧性好、耐磨性强和耐热性好等特点。

涂层是在刀具表面涂覆耐磨性好的难熔金属或非金属化合物,以形成化学屏障和热屏障,从而提高刀具的红硬性抗磨损能力。

装夹方式与刀柄结构形式是刀具系统重要的组成部分,是切削动力的来源,是稳定加工的基础,夹持方式的改变可以提高刀具的功能水平。

刃口形式特征赋予刀具不同的切削功能。

1.1 刀具材料

刀具材料主要有高速钢和硬质合金等。按制造工艺不同,高速钢分为普通熔炼高速钢和粉末冶金高速钢。与普通熔炼高速钢相比,粉末冶金高速钢的强度提高80%~90%,韧性提高30%~40%,耐用度可提高2~3倍。按材质不同,高速钢分为普通高速钢和高性能高速钢,因为高性能高速钢增加了钛、钴、铝等元素,其耐用度为普通高速钢的1.5~3倍;如Go高速钢、M42高速钢、HSS-E高速钢等。硬质合金具有硬度高、耐磨、强度好、耐热和耐腐蚀等系列优良性能,尤其红硬性比高速钢高很多,因此其切削速度比高速钢高4~7倍,刀具寿命延长5~10倍,可大大提高切削效率[2-3]。

目前,纺机行业刀具材料以高速钢为主,尤其整体刀具如钻头、铣刀、铰刀和丝锥等高速钢材质占98%以上,而高性能高速钢的使用很少。但硬质合金材料在国外刀具上使用非常普遍,数量比例远高于我国,约占95%以上,只有少量必须用高速钢的工艺,也由粉末冶金、高性能高速钢取代。

合金材料分类:P为加工长切屑的黑金属,如钢材;N为加工有色金属;K为加工短切屑的黑金属,如铸铁;S为加工耐热合金;M为加工不锈钢;H为加工淬硬材料。

1.2 刀具涂层

涂层刀具具有表面硬度高、耐磨性好、化学性能稳定、耐热耐氧化、摩擦因数小和热导率低等特性,切削时可比未涂层刀具耐用度提高2~5倍,切削速度可提高20%~50%。

国内涂层技术应用于车、铣合金刀片者较多,但普通高速钢刀具上基本无涂层,这可能是基于成本的原因。而横机刀具基本均有涂层,且涂层性质在刀具上明确标出,方便选用。各种涂覆材料颜色及应用范围见表1。

表1 涂覆材料颜色及应用范围

1.3 刀具装夹方式

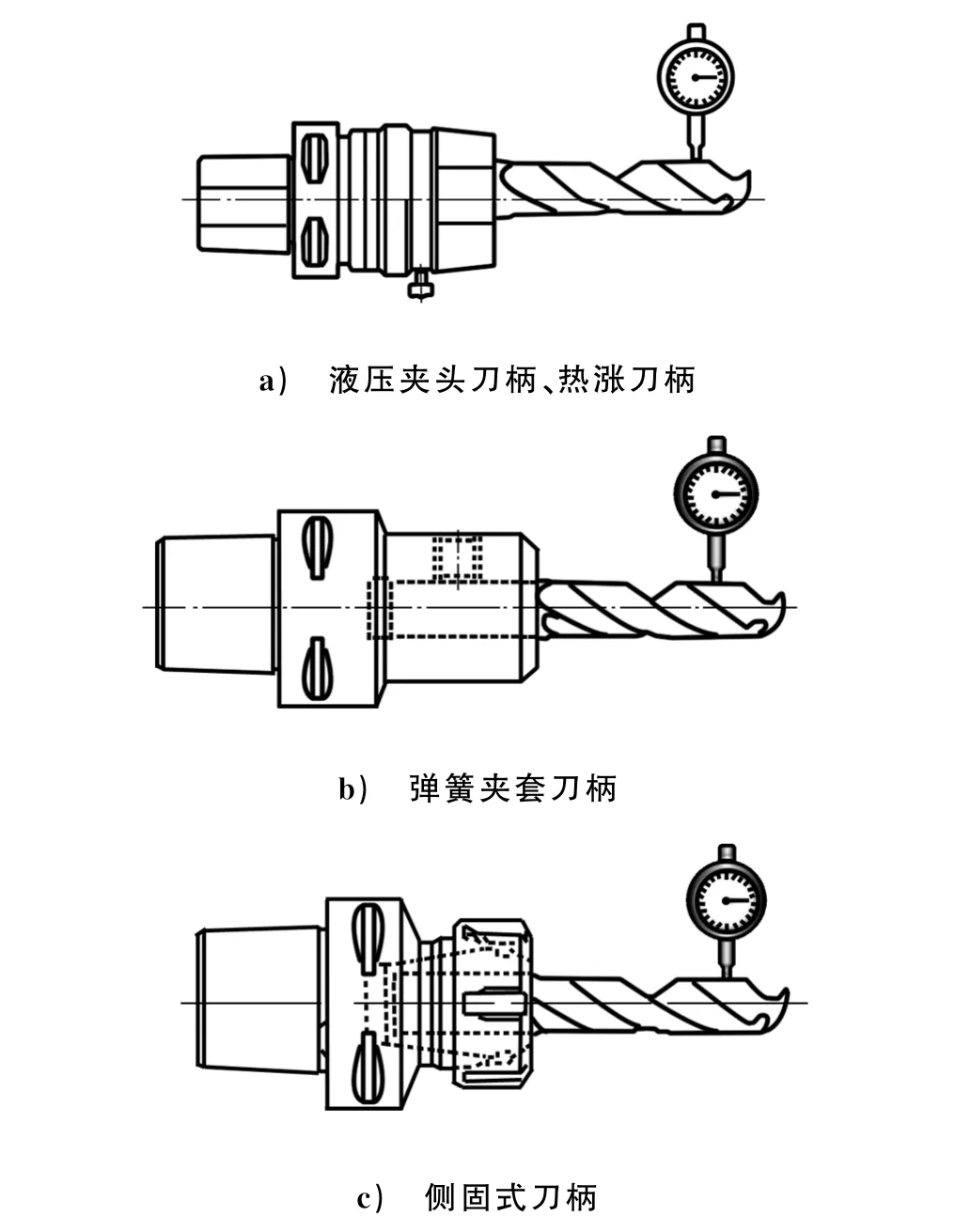

刀柄以刀体装夹方式区分,主要有液压夹头刀柄、热涨刀柄、弹簧夹套刀柄、侧固式刀柄等,见图1。

图1 不同夹持方式

液压夹头刀柄夹持精度高,需要辅助的设备系统,加工过程稳定性好,但夹持力较热涨刀柄小;热涨刀柄夹持精度高、稳定性好,也需要辅助的设备系统,夹持力大,切削过程稳定;弹簧夹套刀柄定位精度较高,使用方便;侧固式刀柄结构简单,定位精度低、加工过程加持稳定性差。采用长径比为3的验棒测量头部径跳比分别为0.003 mm~0.006 mm(图1a)),0.01 mm~0.03 mm(图1b)),0.03 mm~0.06 mm(图1c))。

1.4 刀具切削刃几何形状

1.4.1 铣 刀

影响铣刀切削性能的因素主要有端面刃型、齿数、螺旋角和周刃形状。

1.4.1.1 铣刀端面刃型

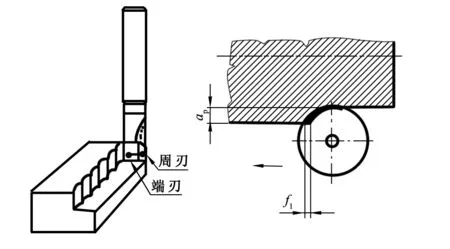

只有周刃无端刃可径向进刀,不能轴向进刀,适合加工零件周边。既有周刃也有端刃可实现径向、轴向进刀,可加工台阶,如图2所示。

图2 周刃和端刃

1.4.1.2 铣刀齿数

齿数少,优点是齿槽宽,容屑空间大,有利于排屑,可以大进给;缺点是切削平稳性差,用于粗加工。

齿数多,优点是刀具刚性好、切削平稳,使切削效率提高;缺点是切屑易阻塞,用于精加工。不等分齿结构可进一步减小振动。

铣削时,若槽沟深度宽度比大于1,为防止切削扭矩太大(刃口长,切屑不易被切削液带走,冷却不充分)可选用齿数少的铣刀。若槽沟深度宽度比小于0.5,不必考虑阻塞和振动问题,应增加齿数,减少单刃负荷。对于单纯的侧面加工,不存在切屑阻塞问题,应提高刀具刚性,改善加工面精度,所以选用密齿铣刀。

1.4.1.3 铣刀螺旋角

标准螺旋铣刀的螺旋角一般为15°,加大螺旋角可增大刀齿实际工作的前角,提高刀具锋利程度,即起到了刃倾角的作用。加工脆性材料或硬度较高的材料时,为增加刀齿强度,宜选用较小的螺旋角[4]。

增大螺旋角可减小径向切削力、增加参与工作的切削刃长度,因此减少了刀齿切入、切出时引起的径向振动,但同时也使轴向分力增大,在加工薄壁类零件时会引起轴向振动。国外变螺旋角铣刀能显著增加铣削的平稳性,利于加大进给速度。

1.4.1.4 铣刀周刃形状

立铣刀圆柱方向周刃后刀面做成波形曲面,或做成玉米形,起到分屑作用,用于粗加工可降低切削力、提高切削效率。这种粗加工铣刀在横机刀具上应用的非常普遍。

1.4.2 钻 头

横机用钻头与国内钻头使用的不同点,首先在于整体合金的大量使用和高精度钻头的应用,其次在于可灵活选用不同顶角、螺旋角和齿数的钻头,来加工不同性质的零件[5]。

在提高切削系统加持稳定性的基础上,利用高精度钻头可简化工序。如高精度孔的加工工艺以前需要3~4道工序(即起钻—钻—扩—铰孔),而使用合金高精度钻头仅需钻一道工序,即可实现H8以下精度零件的加工。这项技术经笔者公司改良,目前已广泛用于纺机主要零件销孔的加工。

钻头顶角根据被加工材料和刀具材料而定,减小顶角或加大螺旋角会增大主切削靠近外径处的前角,使拐角处刀尖变弱,散热条件变差,加快刀具磨损。所以,整体合金钻头的顶角达到140°,而普通高速钢钻头的顶角为120°。

加工强度、硬度高的材料选用小螺旋角和大顶角;加工硬度低、韧性大的材料选用大螺旋角和小顶角;合金刀具的螺旋角较高速钢的小;3刃比2刃有更高的加工效率和精度。

1.4.3 丝 锥

丝锥加工的工作条件最为恶劣,刀体同时参与加工的面积大,因而摩擦力大、扭矩大,易折断,所以刀具使用时要尽量采用较短的工作长度、较大的排屑槽和校准部分较大的后角,以减小高速切削时的摩擦。有的刀具为减小参与加工的工作面积,采取去掉部分相间螺纹齿的工艺方法。直槽丝锥通常用于通孔、盲孔加工,优点是易于复磨。刃倾角丝锥是在直槽丝锥切削锥部分增加负刃倾角,切屑从前方流出,用于加工通孔。螺旋槽丝锥的排屑效果好,切削轻快,用于盲孔攻丝。挤压丝锥的强度高,用于塑性材料。

1.4.4 铰 刀

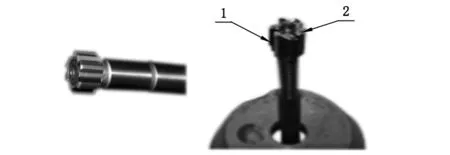

铰刀尺寸精度高,耐磨要求高,横机用刀具合金较多。国内因底孔的位置度差,使用整体合金铰刀的情况较少。镶合金铰刀是一个解决办法,但受到孔径限制。图3为螺旋推铰刀,目的是保护已加工孔不被铁屑划伤。图4为组合铰刀,通过调节螺钉调节铰刀尺寸。

图3 螺旋推铰刀

图4 组合铰刀

1.4.5 特色刀具

图5为积木式组合刀具,通过选用不同直径和长度的刀具进行组合,可实现各类直径、深度钻孔、锪孔。图6是一种简单实用的镗孔刀,有1头、2头、3头镗刀之分。3个刀头可以分别单独调节,从而实现粗镗、半精镗、精镗一次完成,极大地提高了加工效率。

图5 积木式组合刀具

图6 镗孔刀

2 横机用刀具带来的启示

2.1合金刀具、高性能高速钢和涂层技术可以提高加工精度和效率,应大力推广应用。虽然一次性投入大,但由于刀具寿命及切削效率提高,综合性价比较高。另外,由于国内已有很多企业可以进行合金刀具的修磨,修磨费用约为原刀具的20%,降低了刀具成本,为企业带来实惠。

2.2不仅要分粗精加工工序,而且要区分粗精加工刀具。粗加工刀具的使用不仅能降低切削力,保护机床不受大载荷冲击,还能减小加工应力,减少零件变形;精加工刀具往往是密齿刀具,加工中切削平稳,不仅改善了零件表面粗糙度,还提高了其形位精度,尤其常用于铜、铝等硬度较小且无法磨削零件的加工。目前,国内企业通常情况下只分粗精加工工序,而不区分粗精加工刀具。

2.3刀具夹持方式对加工至关重要。应用精度高的刀具配以精度高的夹持方式,可以减少振动,提高加工精度,甚至可以减少加工工序,提高生产效率,如以钻代镗、以钻代铰等。

2.4工欲善其事必先利其器,根据零件的特点设计简单适用的刀具,树立有刃口即刀具的理念。对大批量和有特别要求的零件,我们也要学习横机用刀具开放的设计思路和方法,开发简便适用的积木式刀具,提高工具的适应性,降低生产成本。

3 结语

国外横机制造企业用刀具的应用实例带给我们的思考很多,对待国外先进技术、理念,我们不仅要学习、消化,更重要的是要结合自身的实际情况,将其应用于生产实践当中,提升技术水平,增强企业竞争力。