基于三菱PLC的仓储系统设计与仿真

2019-10-15浦玉香吴小花

浦玉香, 吴小花

(苏州托普信息职业技术学院, 江苏 昆山 215311)

0 引言

自动化仓储系统能够在无人参与时自动进行货物存取的智能装置[1,2]。仓储结构的不同所采用的控制方式也不同,单面立体仓储结构简单,易于实现,被广泛地采用[3,4]。控制系统主要是对搬运工具或搬运机械的控制,对搬运机械的基本要求就是要满足对货物存取的行程要求、动力学要求等。除了搬运工具外仓储系统还包括高层货架、货箱、巷道堆垛、输送机系统、自动化控制系统等。自动化立体仓储使得仓储的占地面积减小,同时对仓储的利用率大幅提高,减少货损,并能在特殊环境下进行工作。PLC控制器已广泛应用在了工业控制领域,根据不同的控制要求可选择配置多种外设模块[5,6],如数字转换模块、I/O模块、存储模块等。连接交流伺服电机驱动器可完成对伺服电机的位移控制,从而完成对设备的运动控制,根据需要可配置相应的行星减速器达到减速增扭的作用。

1 仓储系统结构

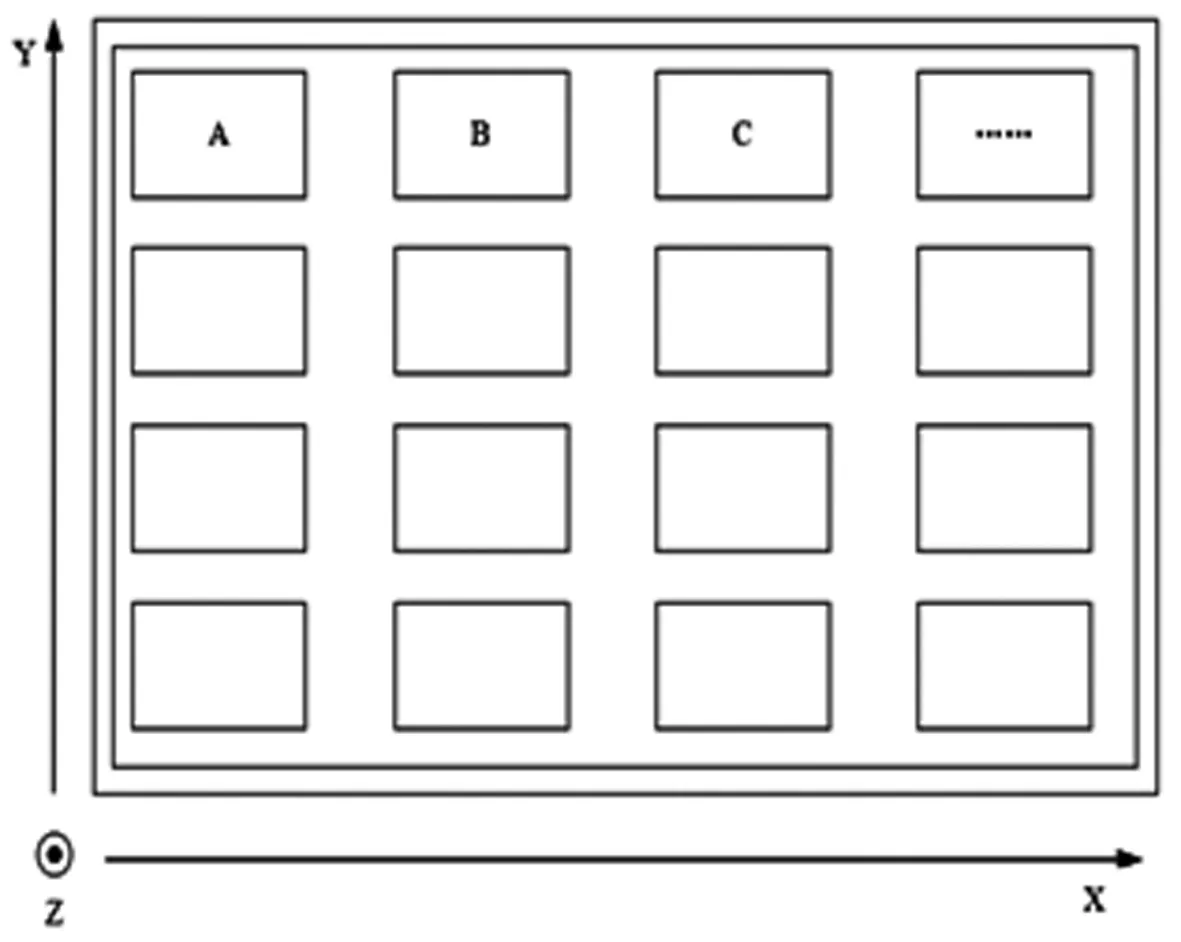

本文针对单面仓储系统结构设计其控制系统。单面仓储结构十分简单,可抽象成一张画满方框的纸面,方框代表了一个又一个货物存储盒,如图1所示。这种单面结构在许多大型的仓储系统中都有采用,结构简单易于实现,方便人员进行货物查询和搬运工具的存取货物。

从图1可以看出此种仓储对货物的编号十分有序,图中为A、B、C……形式的编号。同时,可方便地建立仓储系统的坐标系统,欧拉坐标系统可直接应用在该类仓储结构上,仓储系统的坐标系统与控制系统和搬运工具的坐标系统同步,便于自动控制的实现,坐标系的X向为搬运工具的前进和后退向,Y向为上升和下降向,Z向为存货和出货向。

2 控制系统硬件设计

2.1 系统整体结构

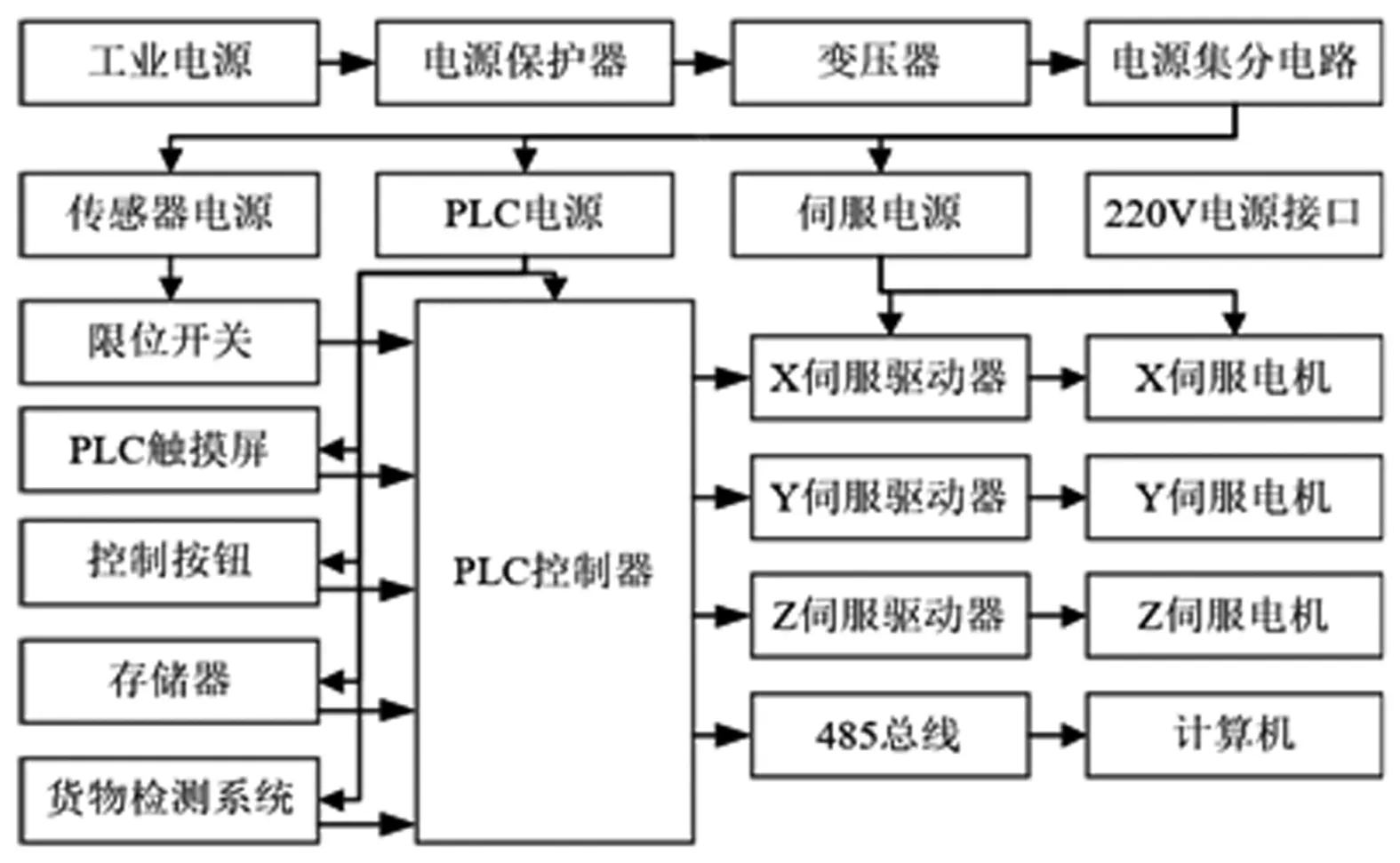

系统整体设计结构如图2所示。系统的电源部分包括一套从工业电源到模块电源的分组,包括了传感器电源、PLC电源、伺服电源和220 V的电源接口。

图1 自动仓储系统结构简图

图2 系统整体结构设计

传感器电源与PLC电源独立开来的目的是保证传感器的工作功率,并不占用PLC控制器的功率,这样就能保证传感器的数据采集正常,预留220 V电源接口的目的是方便装配的调试,连接客户电脑等。PLC触摸屏提供了人机交互渠道,控制按钮可用作系统的启动和停止等功能,存储器用于存储系统工作的日志信息、传感器数据信息等,货物检测系统用于定位货物的编号,告知PLC货物的准确位置信息。伺服系统包括了三个方向上的伺服驱动器和伺服电机,作用是实现搬运工具的准确运动。

2.1.1 PLC选型

三菱FX2N型PLC是三菱FX系列中的先进系列,其对程序的执行更快、扩展了更多的通信功能,可靠性高,具有很强的抗干扰能力。PLC的基本硬件组成主要包括输入端口、输出端口、电源、编程装置、存储器、扩展机等。设置系统的“启动”和“停止”按钮与PLC的输入端口连接,用于设备的启动和停止。

2.1.2 限位开关

限位开关包括机械式限位开关和电磁式限位开关,其中电磁式限位开关为非接触式的传感器,如接近开关即可作为限位用传感器,考虑电磁限位传感器可能损坏及对铁磁器件的位置要求等缺点,选用机械式限位开关更好,在各个方向上设置最大限位和最小限位。机械限位开关要求有结构触碰开关并使开关电路闭合导致电路由断开状态转为闭合状态,PLC读取电路的电位值,当电位为高电平时表明结构已达到了限位位置,从而控制驱动器使伺服电机停止或反转,进而控制搬运工具在一定范围内运动。

2.1.3 存储器

使用存取器可存储系统的日志信息、传感器数据信息、系统故障信息等,存储器选用外部SD卡,使用卡内智能控制模块进行FLASH操作控制,根据需要可选择不同的存储卡容量。

2.1.4 货物检测系统

货物检测系统为控制系统的货物检测装置,单靠使用PLC无法完成对货物的准确定位,智能仓储系统在无人的条件下能够完成对货物的识别并通知到PLC,利用PLC的控制作用使搬运工具运动到相应编号的货柜。

2.1.5 交流伺服电机

交流伺服电机的控制方便,可以很容易地完成变速控制、正反转控制等。交流伺服电机需要配置对应的交流伺服驱动器,两者相互配合可达到高精度的运动。伺服驱动器主要采用DSP作为控制核心,能够实现复杂算法运算,具有过压、过流、过热等故障检测和保护电路。

2.1.6 485总线

RS- 485总线的传输距离和稳定性均强于RS-232,系统的PLC与计算机的连接通过该总线,用于对PLC的检测和对存储器的数据读取。在计算机上配置上位机,方便用户对系统进行监察。

2.2 PLC引脚配置

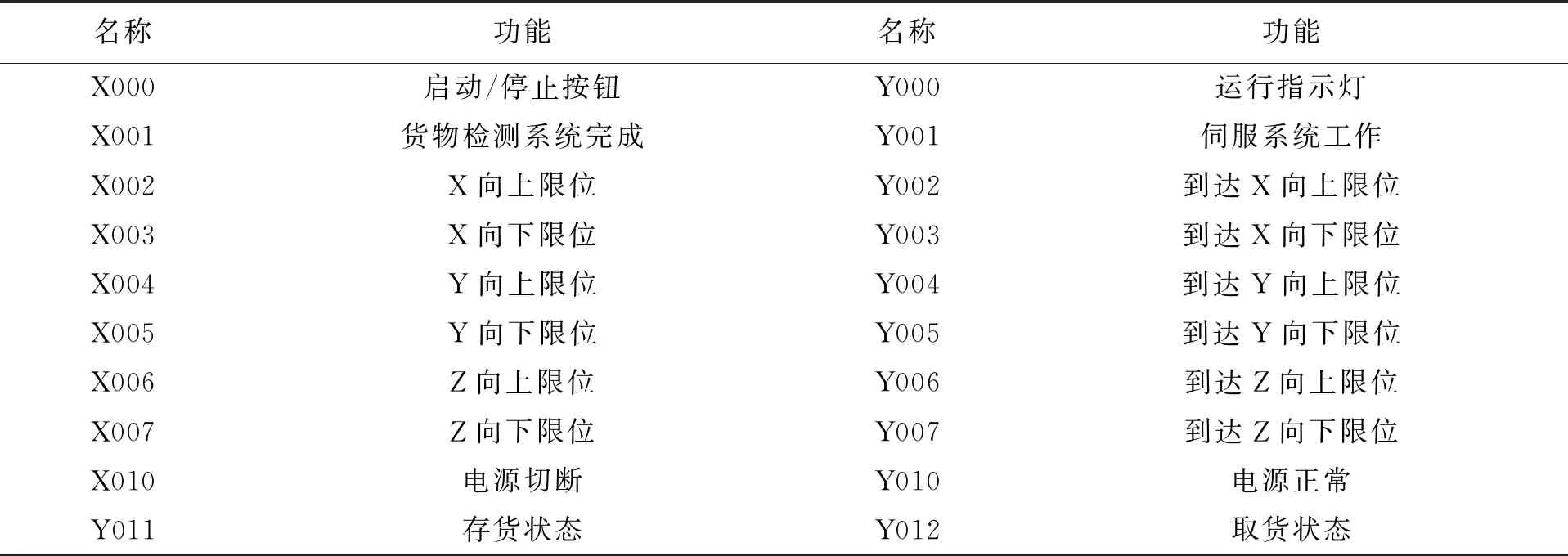

PLC的引脚配置如表1所示。

表1 PLC引脚配置

3 程序设计

3.1 系统的整体软件流程

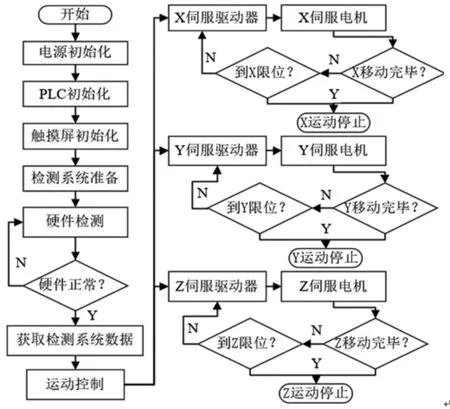

系统的整体流程如图3所示。整体流程包括电源、PLC、触摸屏的初始化,货物检测装置的准备。

在正式启动运动控制前进行所有硬件的检测,当所有硬件都正常时才进入位置信息的采集,当获取到了货物的位置信息后则启动伺服系统,在伺服系统的三个方向上均进行位置到达的判断和限位判断,当某个方向上的运动达到条件后停止某个方向上的伺服系统。

3.2 系统仿真

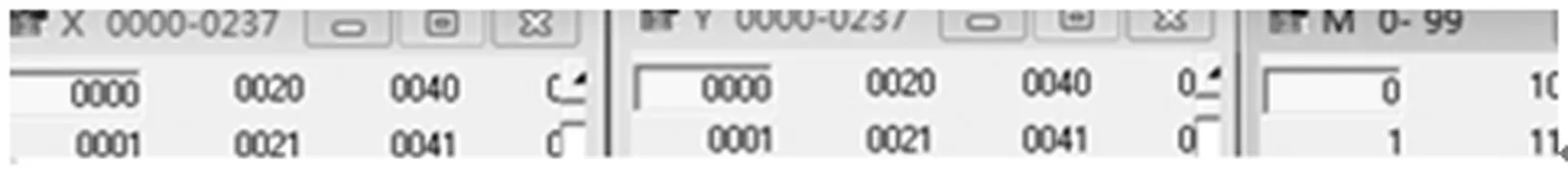

GX Developer是三菱FX2N型PLC的仿真软件,本文的仿真内容包括:系统运行仿真、到达X限位仿真、运动到指定位置停止仿真。

3.2.1 系统运行仿真

如图4所示,软元件X000按钮按下时输出继电器Y000和辅助继电器M0均为黄色显示,M0实现程序的自锁,程序已正常启动。同理对系统进行X限位仿真和运动到指定位置停止仿真,仿真结果表明系统能够完成给定的任务,设置的各个元器件均能正常工作。

图3 系统整体流程

图4 系统运行

3.2.2 限位仿真

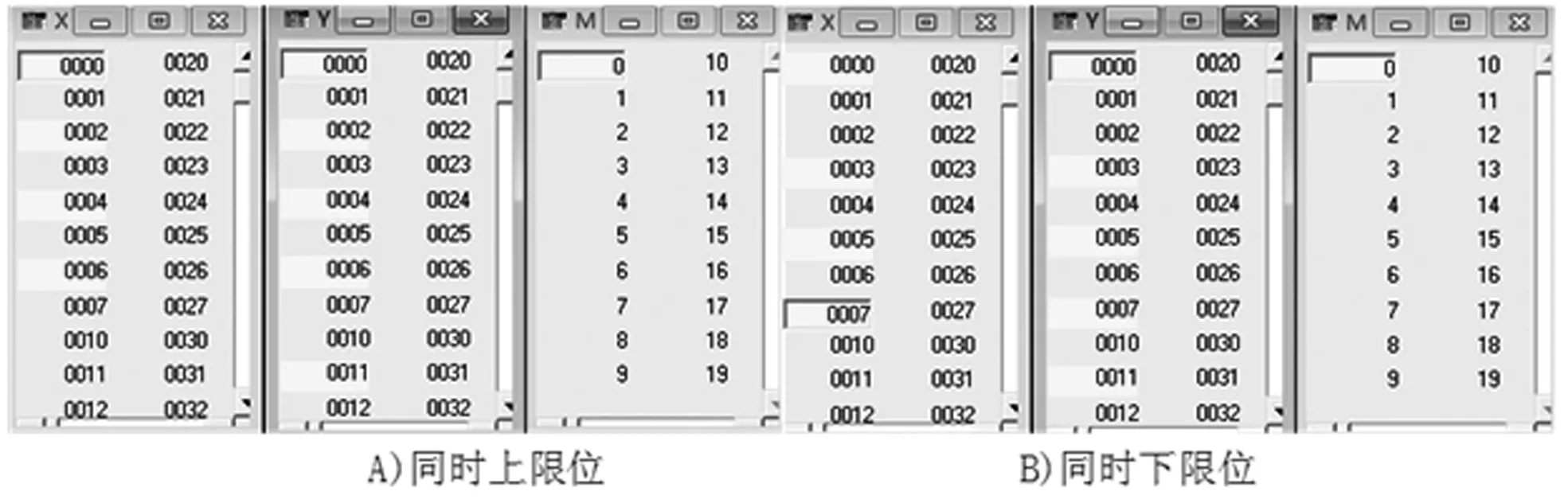

在取货状态下,Y012显示为黄色,X上限位时,X002、Y002显示黄色。Y上限位时,Y004、X004显示黄色。Z上限位时,X006、Y006显示黄色,如图5所示。在存货状态下,Y011显示为黄色,X、Y、Z到达上限位时的仿真结果如图6所示。在存货状态下,X上限位时,X002、Y002显示黄色,Y下限位时,X005、Y005显示为黄色,Z上限位时,X006、Y006显示为黄色,如图7所示。在存货状态下,X、Y、Z同时到达上限位和下限位时的仿真结果如图8所示。

图5 取货状态限位仿真

图6 存货状态限位仿真

图7 Y下限位、XZ上限位仿真

图8 存货状态XYZ同时上、下限位

4 结论

根据单面仓储结构特点,设置仓储和控制系统的坐标系统,基于三菱PLC设计了仓储的控制系统。设计电源集分电路将不同设备的电源进行分组,设计电源保护,出故障时迅速切断电源。设置限位开关将工具的运动限制在一定范围内,使用交流伺服系统提高运动控制精度。系统仿真实验表明系统的功能运行正常,能够完成给定的任务。