液氮超低温处理对服用纤维素纤维性能的影响

2019-10-15翁淑珍

翁淑珍

(江西服装学院,江西南昌 330201)

纤维素纤维在服装生产中占有重要地位,不仅具有良好的服用性能,更兼具生产周期短、产量高、成本低、色谱齐全等优点,深受消费者的喜爱[1-2]。目前,常见的服装用纤维素纤维主要分为天然纤维素纤维(如棉、麻等)和再生纤维素纤维(经过一系列反应加工的天然纤维素纤维)[3]。纤维材料在一些极端情况(如紫外线辐照与超低温环境等)下会发生性能改变,从而影响其使用性能。从现有的文献看,超低温处理主要集中在蚕丝、木质素与棉纤维。高香芬[4]通过正交实验考察冷冻温度、冷冻时间、含水率、复温温度、复温时间等因素,确定超低温冷冻-真空复温的最佳工艺,从微观形貌和分子结构分析超低温冷冻-真空复温对纤维热学、力学、抗菌性能的影响。张荫雷等[5]通过物理与化学方法验证了液氮产生的超低温对木质纤维素具有很好的降解作用,且降解产生的多糖量也较高。林燕萍[6]通过分析液氮超低温冷冻前后棉纤维的分子结构、力学与热学性能,判断超低温处理对棉纤维性能的影响,取得了一定的研究成果,但距大规模产业化还有较远的距离。本研究选取了几种常见的服装用纤维素纤维,分别测试了超低温处理前后纤维的物理性能与染色性能,为纤维素纤维在服用领域的进一步开发利用提供参考。

1 实验

1.1 材料

纤维:棉纤维、竹原纤维、普通黏胶纤维(市售)。

试剂:液氮(储存在Thermo C.B.S 储存式30 L 液氮容器,-196 ℃),碳酸钠(分析纯,苏州君世化工科技有限公司),氯化钠(分析纯,北京鹏彩化学试剂有限公司),高浓精炼剂JL-F-8(工业级,淄博云川化工有限公司),活性黄Y-3RS(浙江龙盛集团股份有限公司),皂粉(河北卡地亚洗涤用品有限公司)。

1.2 仪器

YG(B)003A 型电子单纤维强力机(南京皓海仪器仪表有限公司),AE224触摸式彩屏电子天平(上海恒平科学仪器有限公司),ZH-TH-225B 恒温恒湿试验箱(东莞市正航仪器设备有限公司),DHG-9030AD高温烘箱(北京恒泰丰科试验设备有限公司),Y151型纤维摩擦因数测定仪(南通三思机电科技有限公司),V-4802S 大屏幕扫描型双光束紫外可见分光光度计(上海尤尼柯仪器有限公司),XRD-6100 X 射线衍射仪(日本岛津公司)。

1.3 染色工艺

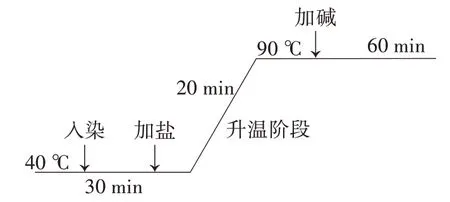

将碳酸钠15 g/L、氯化钠50 g/L 与活性黄Y-3RS 1%(omf)配制成染液,并在浴比1∶25 的条件下按照工艺流程对超低温处理前后的棉纤维、竹原纤维与普通黏胶纤维进行染色;将染色后的纤维在105 ℃干燥,在3 g/L 皂液中反复清洗,使用蒸馏水反复清洗后再次在105 ℃干燥,在标准环境中调湿24 h(该过程为解冷冻过程)。染色工艺流程如下:

1.4 测试

1.4.1 试样处理

取棉纤维、竹原纤维与普通黏胶纤维若干,去除纤维表面的杂质与油脂后放置于液氮中,分别在3、6、9、12 h 各取出一部分,并且在标准环境中调湿24 h后待用。

1.4.2 X 射线衍射

将调湿后的纤维在105 ℃干燥,剪成碎末后利用X 射线衍射仪进行测试。测试参数:管电压45 kV,管电流 45 mA,角度范围 5°~45°,扫描速度 2°/min,Cu靶,波长0.154 nm。

1.4.3 物理性能

使用电子单纤维强力机与纤维摩擦因数测定仪分别测试纤维的断裂强度与摩擦因数,每组试样测试30 根,排除极端异常数据后,取测试结果的平均值。将调湿后的纤维在105 ℃干燥,称重后再次调湿24 h,再次称重,利用两者质量差与干燥时的称重质量之比表征超低温处理前后的吸湿回潮率。测试10组,排除极端异常数据后,取测试结果的平均值。

1.4.4 上染率与固色率

参照公式计算超低温处理前后棉纤维、竹原纤维与普通黏胶纤维的上染率与固色率:

式中:A0为纤维染色前染液的吸光度;At为纤维染色后染液的吸光度;V0为纤维染色前染液的体积;AA为纤维染色后残液与皂液混合液的吸光度;VA为纤维染色后残液与皂液混合液的体积。

2 结果与讨论

2.1 X射线衍射

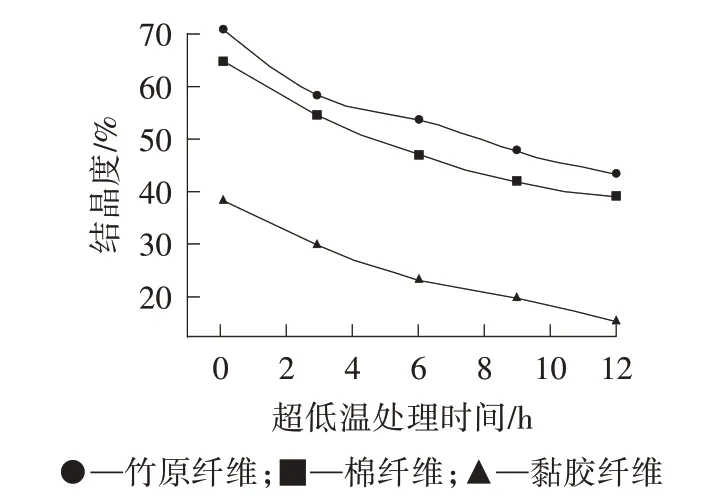

利用分峰积分面积比方法计算棉纤维、竹原纤维与普通黏胶纤维超低温处理前后的结晶度[7],结晶度变化曲线见图1。

图1 纤维结晶度与超低温处理时间的关系曲线

由图1可知,纤维的结晶度随着超低温处理时间的延长而减小。原因是在超低温液氮作用下,纤维素纤维裂解为多糖,由大分子链段向小分子链段及多糖变化,结晶度下降,无定形区增加将导致吸湿回潮率增大与断裂强度下降,从而影响纤维的使用性能。

2.2 物理性能

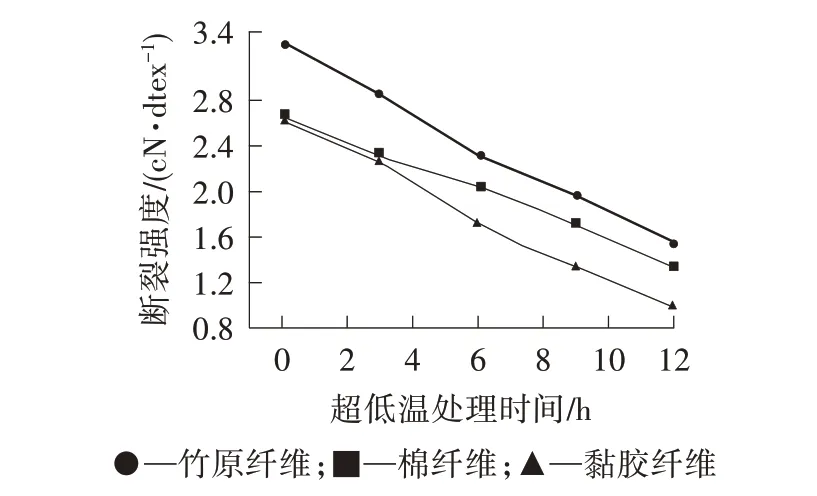

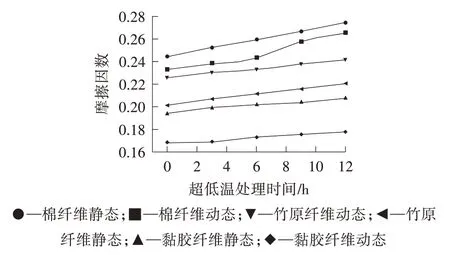

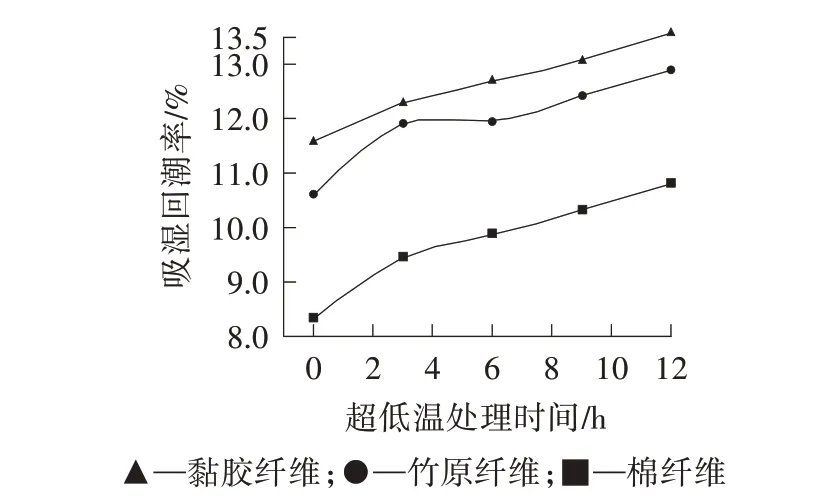

由图2~4 可知,棉纤维、竹原纤维与普通黏胶纤维的断裂强度均随着超低温处理时间的延长而降低,而摩擦因数与吸湿回潮率则随着超低温处理时间的延长而增大。因为液氮的超低温能够使纤维素纤维降解为多糖,且效果明显[5]。由此可知,经过液氮处理,纤维素纤维内部的大分子链段出现一定程度的裂解,使纤维内部的亲水基团增多。同时,根据纤维素晶型结构可知,棉纤维与竹原纤维是典型的纤维素Ⅰ单斜晶型结构,每个晶胞有两个重复单元,在结晶区的高分子方向上平行排列;普通黏胶纤维则属于纤维素Ⅱ,为无数微晶体与非晶区交织在一起,当纤维处在超低温状态下,纤维的高分子链段发生断裂,使纤维间的晶型结构发生变化,减少了纤维的结晶区,增加了纤维的无定形区。这也导致了纤维断裂强度的下降,吸湿回潮率的上升。因为在超低温条件下,纤维表面出现微纤化现象,且出现一些坑穴,使纤维摩擦因数增大;纤维的微纤化与坑穴也造成了纤维强力弱环的增加,导致纤维力学性能的下降。3 种纤维中,断裂强度变化幅度较小的是棉纤维,因为棉纤维的分子质量较大,聚合度较高,使得棉纤维的均方末端距高于竹原纤维与普通黏胶纤维。

图2 纤维断裂强度与超低温处理时间的关系曲线

图3 纤维摩擦因数与超低温处理时间的关系曲线

图4 纤维吸湿回潮率与超低温处理时间的关系曲线

2.3 染色性能

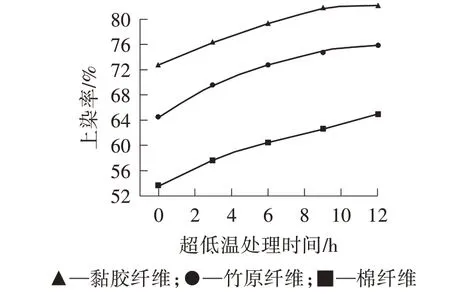

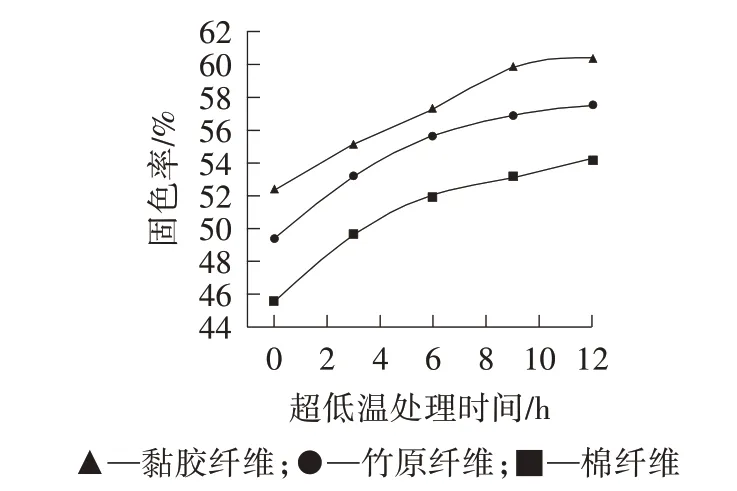

由图5~6 可知,棉纤维、竹原纤维与普通黏胶纤维的上染率与固色率均随着超低温处理时间的延长而增大。这是由于经过超低温处理后,纤维的结晶度下降,无定形区增加,染料更容易进入纤维内部,从而增加了纤维对染料的吸附率与吸附能力。同时,纤维素纤维在液氮作用下降解为多糖,而富含大量亲水性基团的多糖提高了染料的上染率与固色率,从而提高了纤维的染色性能。

图5 纤维上染率与超低温处理时间的关系曲线

图6 纤维固色率与超低温处理时间的关系曲线

3 结论

将棉纤维、竹原纤维与普通黏胶纤维在液氮中进行超低温处理,纤维的结晶度与力学性能均有不同程度的下降,而摩擦因数、上染率及固色率均有不同程度的提高。在保障纤维力学性能的条件下,合理控制超低温处理时间可使纤维的可纺性与染色性能得到进一步优化。