柔性多层冲击空间碎片防护结构设计与试验

2019-10-15

北京空间飞行器总体设计部,北京 100094

未来空间站、载人登月、月面居住舱等重大专项对大型扩展舱段的需求日益突出,而大型刚性密封舱结构(一般为铝合金材质)由于质量大、体积大、发射成本高、在轨组装难度大,将难以满足未来航天发展的需要。充气展开密封结构具有质量轻、折叠效率高、展开可靠、工程实施方便等优点,是未来空间站扩展舱体、大型空间居住舱建造的有效途径之一。

充气展开密封结构外蒙皮由多层材料构成,分别表示为气密层、增强层、微流星体和空间碎片防护层、辐射防护层以及热控层等,其中微流星体和空间碎片防护层(以下简称空间碎片防护层)为其中最厚的一层,对整个结构的折叠设计及展开方案设计均有重大影响。

空间碎片撞击航天器的平均相对速度可达10 km/s,微流星体撞击航天器的平均相对速度可达19~22 km/s,空间碎片严重威胁着在轨航天器的安全。

对空间碎片的防护得到了航天业界的重视。目前在空间站舱体上大多采用Whipple结构对舱体进行被动防护。而对于充气展开密封舱体来说,空间碎片防护层需要同时具备防护与折叠、展开的功能,现有的基于Whipple结构的刚性防护结构无法满足上述要求。

关于充气展开密封舱体,美国NASA启动了大型充气太空舱TransHab的研究,旨在为空间站提供廉价且大型化的空间舱体结构[1],并有关于空间碎片防护设计的专利发表[2]。此后,美国的Bigelow公司自行研究了类似的充气式太空舱,并于2016年发射了BEAM充气舱,与国际空间站对接。同时,NASA还进行了充气式火星探测基地的研究。

在国内,对于充气展开密封舱体的研究开展较晚,主要的研究单位有哈尔滨工业大学、浙江大学、上海交通大学、北京航空航天大学以及中国空间技术研究院等[3-6]。

本文针对充气展开密封舱体对于空间碎片的防护需求,基于多层冲击结构设计了充气展开密封结构的柔性空间碎片防护层,利用国产的玄武岩织物和芳纶织物代替Nextel陶瓷纤维和Kavlar高强度纤维,代入弹道极限方程,计算出了空间碎片柔性防护层的各设计参数,并利用试验结果对空间碎片防护层的设计进行了检验。试验结果表明,柔性多层冲击空间碎片防护结构及其弹道极限方程可作为充气舱室对空间碎片防护结构的设计参考。

1 多层冲击防护结构

现在常用的Whipple防护结构是在主结构前一定距离上布置单层缓冲层。Whipple防护结构构型简单,制造安装方便,但对弹丸形状比较敏感。而在国际空间站上使用的填充式防护结构主要是在最外层铝缓冲屏与后墙之间填充Nextel陶瓷纤维以及Kavlar高强度纤维组成的复合材料层。

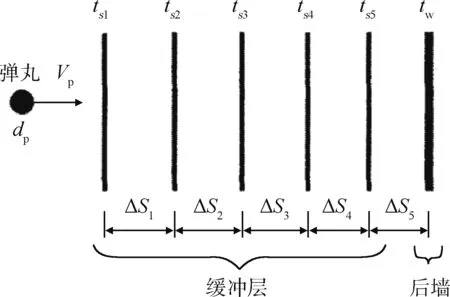

多层冲击防护结构主要是指由多层Nextel陶瓷纤维层构成缓冲屏的防护结构,如图1所示。和传统的铝缓冲屏相比,陶瓷纤维缓冲屏可以在粒子内产生更强烈的冲击压力,从而更充分地破碎弹丸;而且Nextel陶瓷纤维本身形成的碎片非常小,几乎没有反溅效应。

图1 多层冲击防护结构示意Fig.1 Multi-shock protection shield

2 弹道极限方程

根据Eric L. Cheristiansen等人[7-9]的研究成果,当入射角为90°时,柔性多层冲击防护结构的弹道极限方程可以表示为:

Vn>6.4 km/s时:

2.4≤Vn≤6.4 km/s时:

Vn<2.4 km/s时:

式中:dc为弹丸直径,cm;mw为后墙面密度,g/cm2;mb为总缓冲屏面密度,g/cm2;ρp为弹丸密度,g/cm3;S为缓冲屏-后墙总间隔距离,cm;Vn为弹丸速度垂直分量,km/s。

3 柔性空间碎片防护层设计

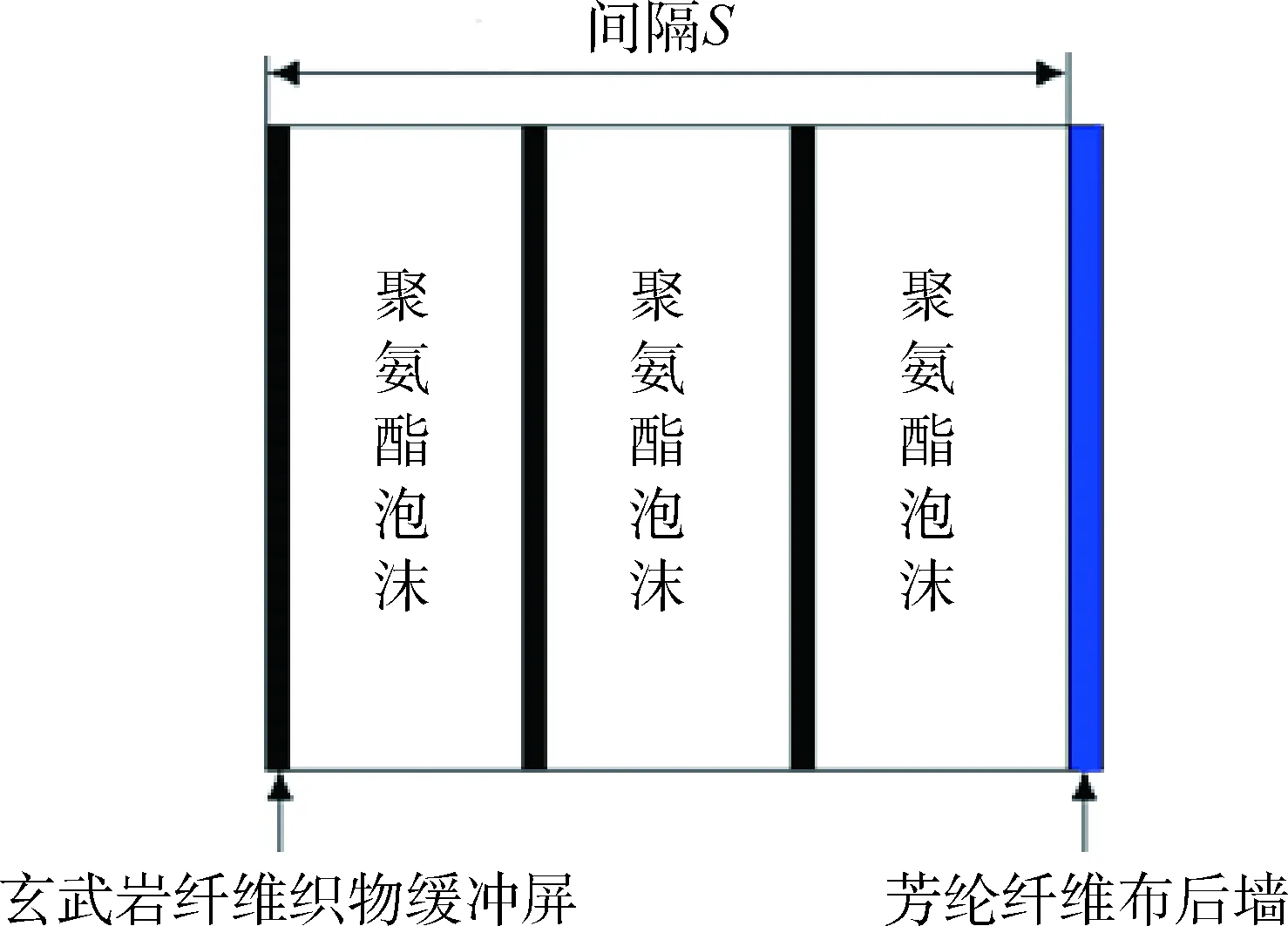

对于充气展开密封结构的柔性空间碎片防护层,由于外国的禁运,我们无法获取相应的防护材料,必须立足国产防护材料。通过对材料特性的研究,可以采用芳纶纤维布作为后墙,玄武岩纤维织物作为缓冲屏,并在缓冲屏之间选用聚氨酯泡沫材料作为填充。

其中主要依靠多层玄武岩纤维织物缓冲屏将空间碎片破碎、熔化、气化并拦截,其后的芳纶纤维布进一步拦截碎片,使其不能突破防护层的保护,以达到保护飞行器安全的目的。聚氨酯泡沫层对空间碎片防护层起到支撑作用,同时对碎片云也起到一定的减缓作用。

玄武岩织物缓冲屏之间粘贴低密度的聚氨酯泡沫材料,在整体结构展开时对缓冲屏起到支撑作用。发射时,柔性防护结构处于压紧、折叠状态,压缩防护屏间的聚氨酯泡沫,以缩减柔性防护结构的体积;入轨后,释放泡沫,展开空间碎片防护结构,发挥防护作用。基于多层冲击结构的空间碎片防护层设计如图2所示。

柔性空间碎片防护层对空间碎片起到防护作用,其主要设计参数为玄武岩纤维织物总面密度、芳纶纤维布总面密度以及总间隔S。其中玄武岩纤维织物的单层面密度为320 g/m2,芳纶纤维布单层面密度为200 g/m2。

根据多层冲击防护结构弹道极限方程的计算结果,防护层对空间碎片的防护能力随玄武岩纤维织物总面密度、芳纶纤维布总面密度和总间隔S这几个设计参数的改变而发生较大的变化。

图2 基于多层冲击结构的柔性空间碎片防护层设计示意Fig.2 Flexible protection shield based on the multi-shock structure

当总间隔S大于30 cm时,即使玄武岩纤维织物总面密度、芳纶纤维布总面密度较低时,也完全能够满足对空间碎片的防护要求。

而当总间隔S为15 cm和20 cm时,需要使用较高的玄武岩纤维织物总面密度、芳纶纤维布总面密度,才能勉强达到对空间碎片的防护要求。

图3给出了在缓冲屏面密度和后墙面密度恒定情况下,不同总间隔S时防护层的防护能力比较。

图3 总间隔S分别为20 cm、30 cm和40 cm时正撞击弹道极限曲线Fig.3 BL curve when overall spacing is 20 cm, 30 cm and 40 cm

由图3可以看出,当总间隔S为40 cm时,即使玄武岩纤维织物层数取10层、芳纶纤维布层数取10层,其防护层防护能力,远强于总间隔S为30 cm时的防护能力,防护结构对于总间隔S有着较大的灵敏度。所以,总间隔S是进行防护层设计的一个重要参数,其对防护能力具有较大的灵敏度,应该加以重视。

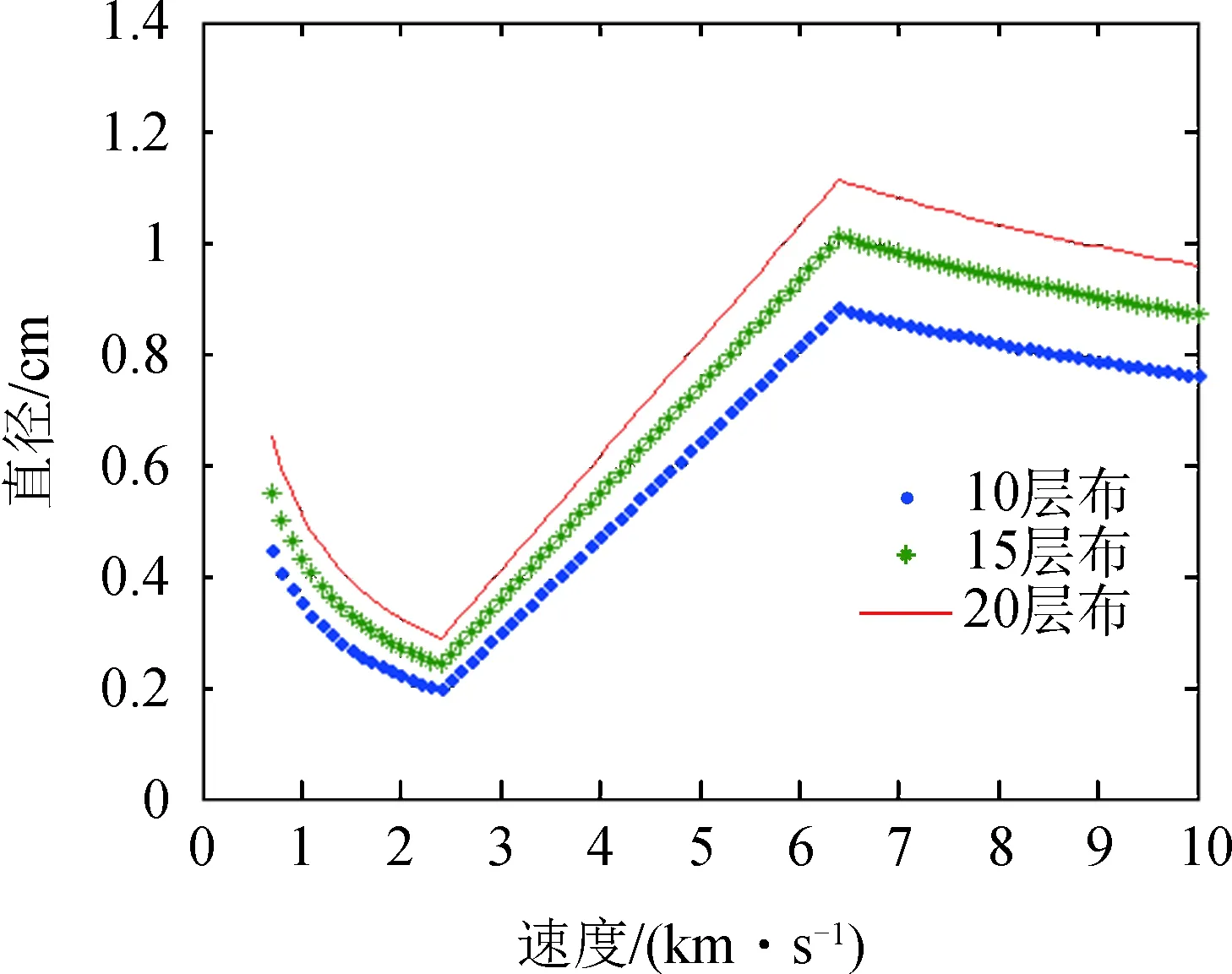

图4给出了在总间隔S为30 cm、后墙面密度(芳纶纤维布层数取10层)一定情况下,玄武岩总面密度变化对防护层的防护能力的影响。

由图4可以看出,当玄武岩织物层数发生变化时,主要在低速段弹丸的临界直径发生一些变化;而对于高速阶段,弹丸的临界直径并没有发生明显的变化。这说明仅增加织物层数对防护结构的防护能力并不能产生较大的增强效果。这是由于高速段的弹道极限方程与缓冲屏面密度无关造成的,需要进一步加以验证。

图4 总间隔30 cm时,不同玄武岩织物层数的正撞击弹道极限曲线对比Fig.4 BL curve when overall spacing is 30 cm with different Basalt fiber

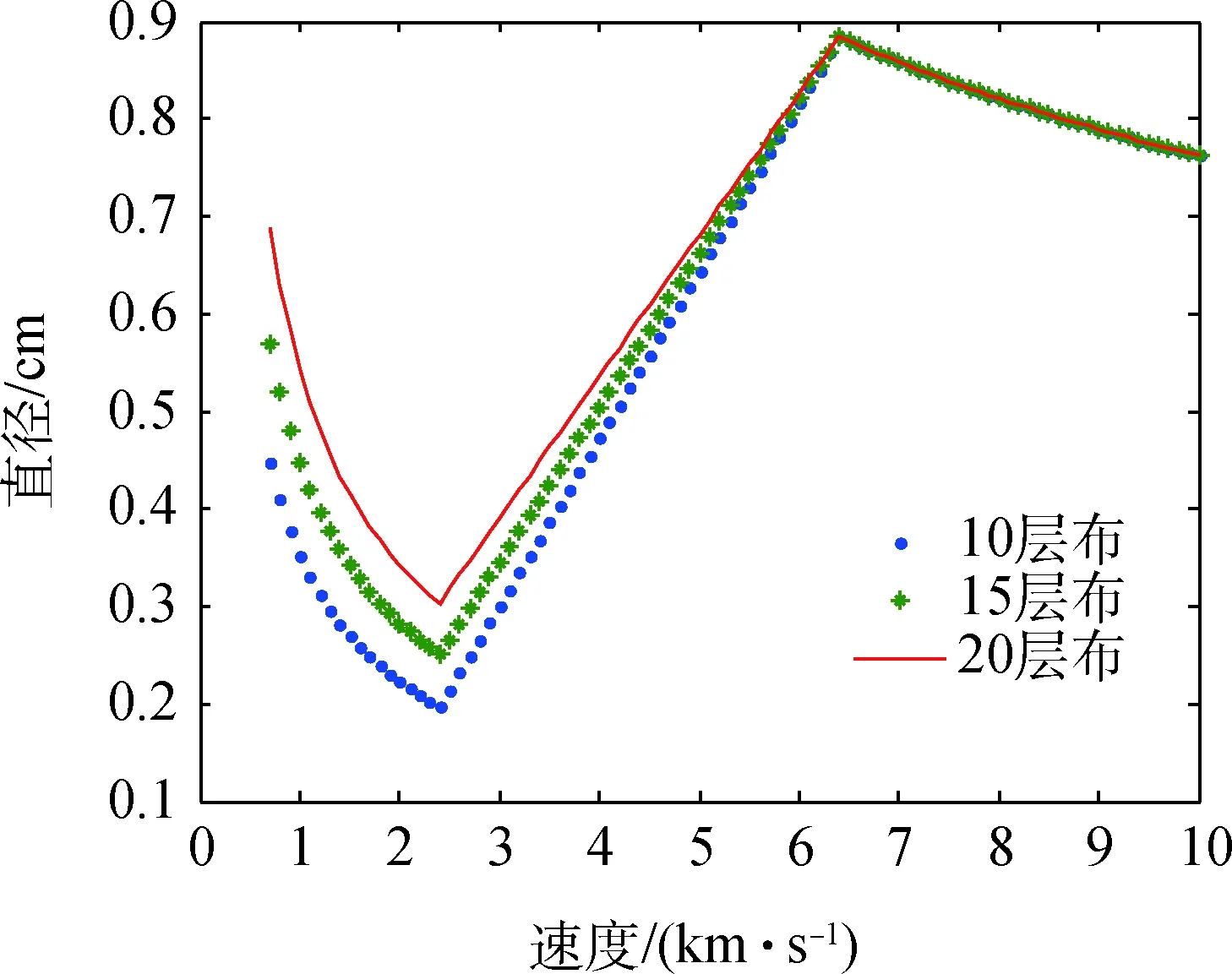

图5给出了在总间隔S为30 cm、缓冲屏面密度(玄武岩纤维布层数取10层)恒定情况下,芳纶纤维布层数变化对防护层的防护能力的影响。

由图5可以看出,当芳纶纤维布层数增加时,即芳纶织物总面密度增加时,弹道极限曲线有整体上移趋势,即增加芳纶纤维布层数可以增强防护结构的防护能力,但这同时也增加了质量。

图5 总间隔30 cm时,不同芳纶纤维布层数的正撞击极限曲线对比Fig.5 BL curve when overall spacing is 30 cm with different aromatic polyamide fiber

由计算可知,虽然缓冲屏面密度对防护能力的影响灵敏度不如总间隔S,但玄武岩纤维织物总面密度和芳纶纤维布总面密度也对计算结果产生相当大的影响。

当总间隔S为20 cm时,玄武岩纤维织物和芳纶纤维布层数分别采用20层,也可以达到防护要求,但这将带来质量加大的影响。

4 高速撞击试验

高速撞击试验的试验件由3层玄武岩织物缓冲屏和一层芳纶后墙构成。每层缓冲屏选用4层玄武岩织物,后墙由12层芳纶织物构成。

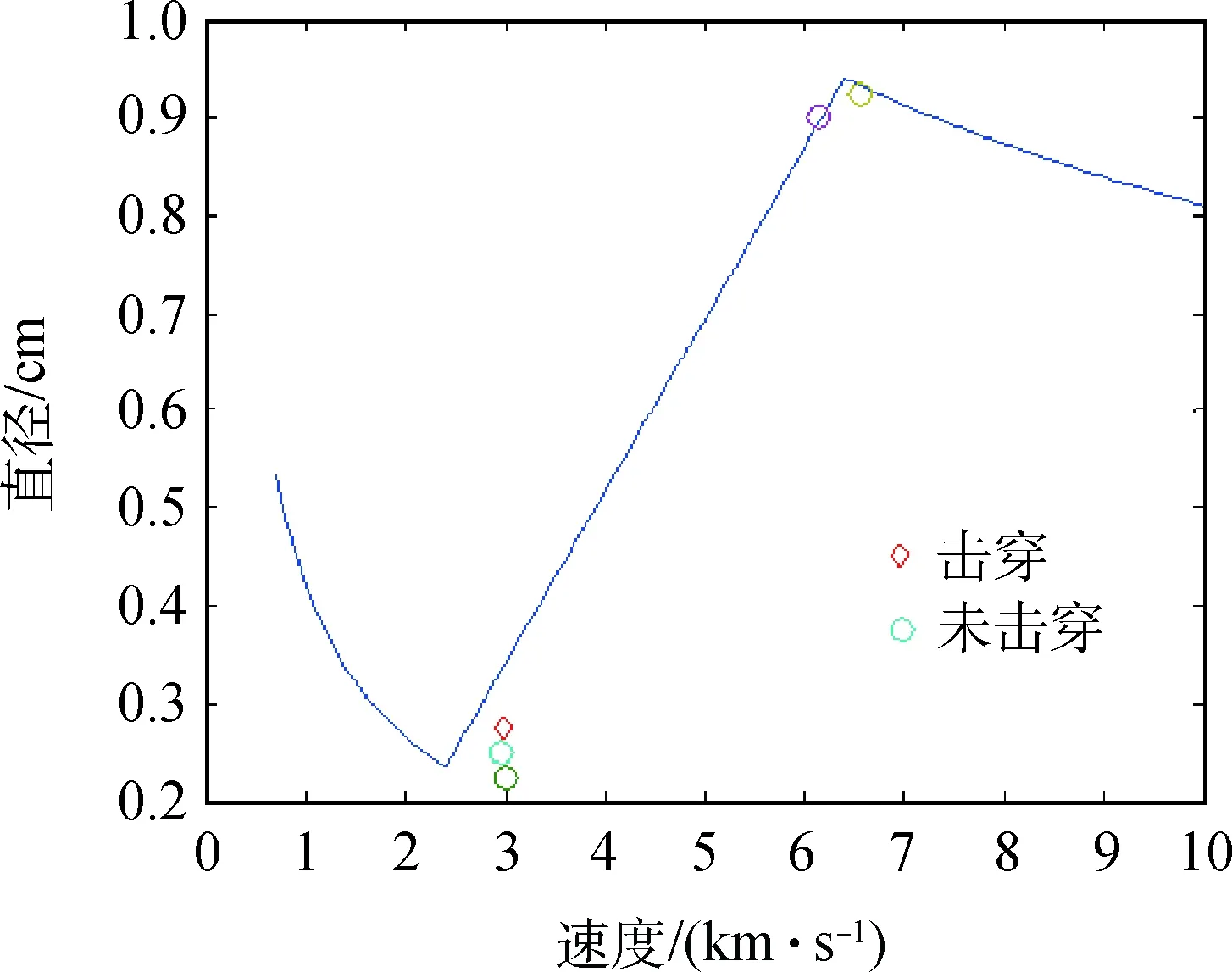

高速撞击试验共进行5次,分为低速和高速两个速度段。弹丸材质为铝,密度2.7 g/cm3。其中低速段共进行3次,撞击速度分别为3.011 km/s、2.979 km/s和2.964 km/s。弹丸直径依次为2.25 mm、2.75 mm和2.5 mm。当弹丸直径为2.75 mm时,测定速度为2.979 km/s,试验实现完全击穿。而其余2次低速撞击试验仅击穿了3层玄武岩缓冲屏,而未能完全击穿芳纶织物后墙。

对于2次高速段撞击试验,弹丸速度分别为6.144 km/s和6.555 km/s,相应的弹丸直径依次为9 mm和9.25 mm。2次试验均完全击穿3层玄武岩缓冲屏,并分别击穿5层芳纶织物和击穿6层芳纶织物,未能实现对12层芳纶后墙的完全击穿。

根据弹道极限方程计算而得的曲线,本次试验的5次撞击试验结果和数值分析预示结果能够较好地吻合,满足预示分析结果。试验结果与极限方程曲线对比如图6所示,柔性防护结构高速撞击试验结果见表1。

图6 试验结果与极限方程曲线对比Fig.6 HVI test result vs. BL curve

表1 柔性防护结构高速撞击试验结果

5 结束语

柔性空间碎片防护层在充气展开密封结构中地位重要,由于其结构对于折叠展开的特殊要求,基于多层冲击结构设计的柔性空间碎片防护层可以很好地满足柔性结构对防护、折叠、展开的要求。

对于玄武岩织物和芳纶织物,其特性完全可以满足充气展开密封结构对空间碎片的防护要求。将纤维织物的材料特性代入多层冲击结构的弹道极限方程,可以对空间碎片防护层的弹丸抵抗能力进行模拟计算。

通过高速撞击试验的检验,计算结果和试验结果吻合,弹道极限方程可以模拟空间碎片防护层的设计参数预示。