动车组车体振动传递特性分析

2019-10-14刘延超

摘 要:动车组车体振动传递特性研究可以确定指定部位的振动传递特性和频谱,为车体结构优化提供方向和依据,改善车体局部的恶劣工况,提高动车组乘坐舒适性,杜绝安全隐患。笔者以在动车组线路实验中测试了转向架与车体之间的振动传递特性及车下设备与车体的振动传递特性,并评判车体动力学性能。

关键词:振动;振动传递;传递率;振动加速度

DOI:10.16640/j.cnki.37-1222/t.2019.04.047

在動车组设计之初,设计人员通过均衡计算、仿真等手段来验证列车的动态性能、确定列车的固有参数,避免车辆各部件、设备在运行过程中产生共振或者振动叠加,导致列车失稳或寿命缩减,新车型试制完成后会进行模态实验,验证列车的动力学性能,对车辆悬挂系统参数的匹配、车体结构的颤振以及车下吊挂的匹配进行验证,确保列车运行的稳定性、安全性。

车辆振动传递特性的研究是在以上的基础上更进一步,确定车体指定部位的振动传递特性,有的放矢的改进车辆的动力学性能,降低列车运行中振动及噪声,提高列车乘坐舒适性,更进一步提高列车的可靠性。

1 动车组车体主要振动传递

按照车辆在线路运行工况下车体主要的振动源为转向架、车下设备。传动关系如下:

①轴箱→构架→枕梁-中部边梁→客室地板。

②牵引变压器(安装座)→车体(安装座)、车体(安装座)→客室地板。

2 振动传递测试试验方法

振动传递数据主要采集自动车组线路实验,通过在各环节布置加速度传感器,在各种线路运行工况下获得各环节的振动加速度,从而计算出各环节的振动有效值。按如下方法计算各环节之间的时域振动传递率和频域振动传递率。

传递率计算式:ρT为 X1RMS/ X2RMS

X1RMS—振动加速度有效值;

X2RMS—后一环节振动加速度有效值。

频域传递率:

ρ(Hz)=F(Y)/F(X)

F(X)、F(Y)—分别为输入X和Y的傅里叶变换。

振动传递率的判据为:

ρ>1——振动放大

ρ<1——振动衰减

ρ为1——等幅传递

3 动车组线路实验振动数据分析

通过采集的振动加速度数据绘制加速度时间历程曲线,通过计算可得出垂向有效值,依据章节2中的计算方法可以得出各环节之间的振动传递率。

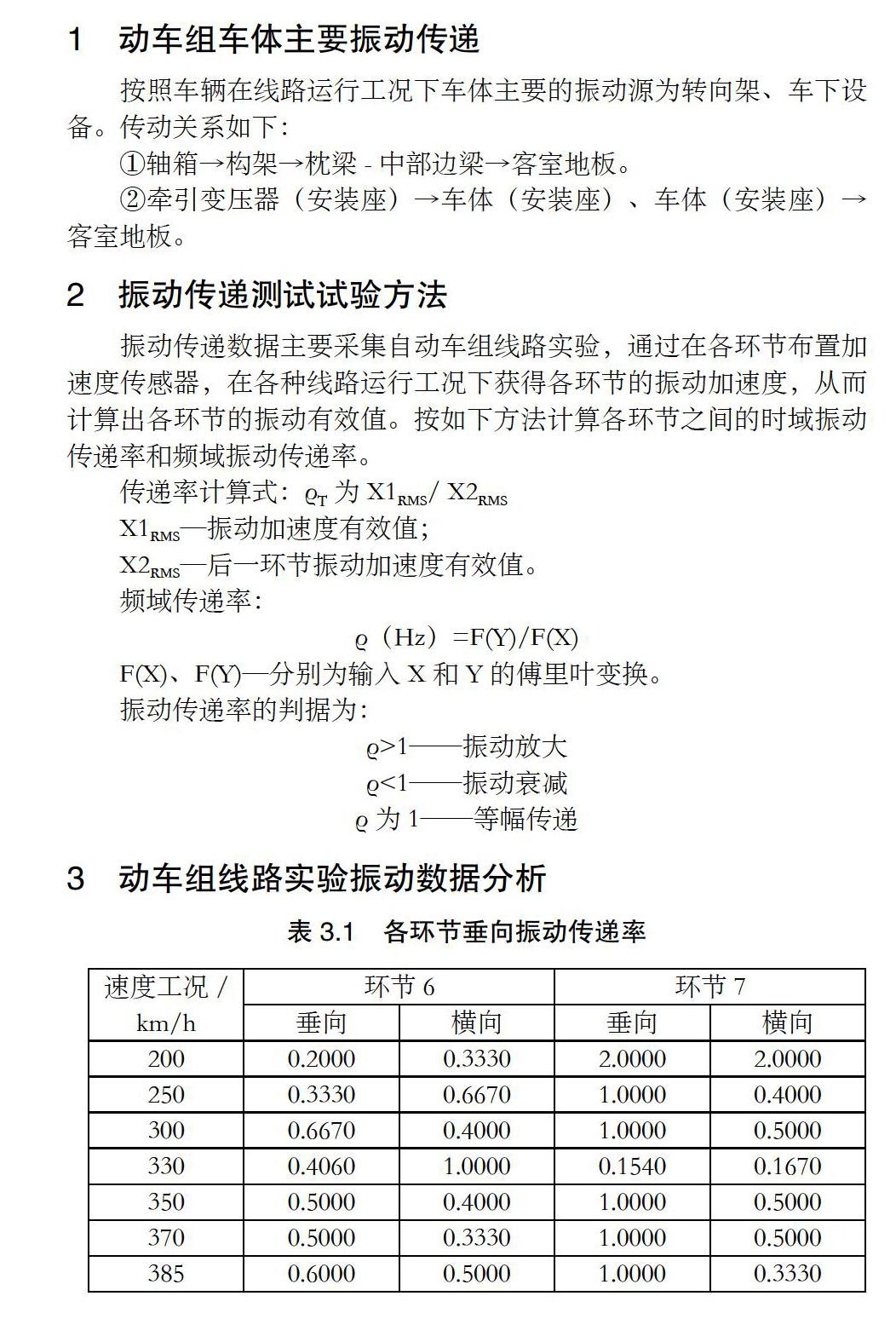

传递关系②中各环节振动传递率见表3.1。

从不同环节传递率随运行速度的变化情况可以看出:

(1)环节6垂向传递率随着运行速度的增加呈现逐渐增大的趋

势,但传递率均小于1,最大值约为0.667(工况3)。环节6横向传递率随速度增大无明显规律,平均传递率为0.519。

(2)环节7垂向和横向传递率在V=200km/h下取最大值,垂向传递率均值接近1,横向平均传递率为0.63。

车下设备牵引变压器与车体吊座之间的振动传递率均小于1,减振效果良好,但是环节7车体底架牵引变压器吊挂结构与地板之间通过焊接刚性连接,传递率均值接近1。

传递关系①中各环节垂向振动传递率结果表明:

(1)传递环节1的传递率几乎不受行驶速度的影响,垂向传递率在0.147-0.659范围内,平均传递率约为0.255;横向传递率在0.216-0.400范围内,平均传递率约为0.290。

(2)传递环节2的传递率随车速不同有显著差异。当车速达到350km/h及以上时,传递率较大,约为1.0。当车速为300km/h和330km/h时,传递率取极小值。

(3)在关注的5个传递环节中,环节5的垂向传递率在各个工况下均保持较高的值(约为1.0)。但是环节5的横向传递率随速度的提高呈下降趋势。

由各环节的振动传递率可以看出,转向架一、二系弹簧的减振效果十分明显,车体边梁与地板之间是焊接关系,传递率较大,基本没有减振效果。

4 结论

由以上动车组振动传递测试可以看出,转向架一二系减振系统可以有效降低转向架振动向车体的传导,由于枕梁、边梁等部位与铝合金地板之间的刚性连接,此环节的减振效果并不理想;车下设备采用弹性吊挂同样可以达到良好的减振效果,同样由于车体设备吊座与横梁及地板的刚性连接导致此环节的减振效果有限,受限于车体结构,边梁与铝型材地板之间无法施加减振手段,但是可以通过在铝合金地板上增加减振机构来达到减振效果,目前动车组上已经开始在客室铝合金地板和木地板之间加装减振橡胶支座,减振效果明显。

动车组振动传递特性分析可以确定从轴箱到车体指定部位的振动传递特性和频谱,给出动力放大因子与激扰频率的关系。为车辆的动力学改进提供依据。避免动力设计上的盲目性。振动传递特性的研究具有重要意义。

作者简介:刘延超(1986-),男,山东青岛人,本科,工程师,研究方向:车体设计。