如何降低轮胎装配线设备故障对总装生产线效率的影响

2019-10-14甘涛郭维夏姜磊

甘涛 郭维夏 姜磊

摘 要:目前汽车制造主机厂的轮胎总成装配,主流方式是在总装车间建立轮胎装配线,完成轮胎总成装配后通过输送链输送至总装生产线旁进行装配。轮胎线设备故障处理通常耗时较长,在设备故障时,如何利用轮胎线的柔性及最优库存保障总装生产线效率不受影响,是总装车间长期研究的课题。本文通过对轮胎线的常见故障进行分析,给出轮胎线常见设备故障后的效率解决方案。

关键词:轮胎主线;轮胎辅线(备胎线);总装生产线;设备故障;生产线效率;库存

1 前言

某合资企业轮胎线线首为两条较小的支线,L侧线员工将轮胎取件放到输送线,R侧线员工将轮毂取件放到输送线,两分支线在抓胎机器人处汇合,此时润滑机器人在轮胎上喷润滑液,再由抓胎机器人将轮胎和轮毂抓放到一起,输送至压胎机器人处,由压胎机器人压成轮胎总成件并进行自动充气,充气合格后轮胎送至轮胎主线中段的初检平衡机做动平衡检测,检测不合格由初检平衡机后的员工装配平衡块进行动平衡补偿,最后经过复检平衡机检查合格,由输送链输送至总装生产线装配,输送链上最大可容纳80个轮胎。

2 轮胎线常见故障

2.1 轮胎充气机故障

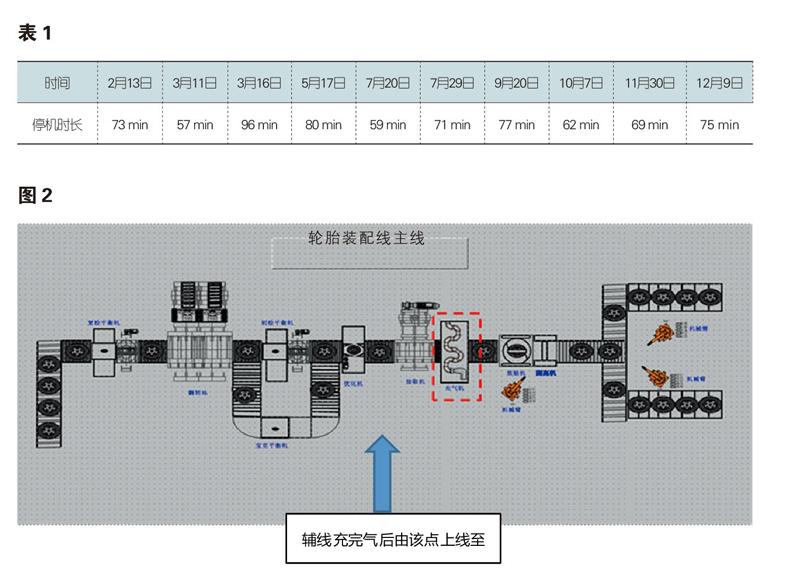

轮胎线充气设备受轮胎胎圈间距、胎侧柔软程度等因素影响,充气不合格故障是轮胎线第一高频故障点,轮胎线充气不合格时,需要断电、能量锁定后,人员进入充气隔离区域,从轮胎充气设备上取下轮胎总成后,重新通电才能恢复运行,由于轮胎注塑成型及批量装框的特点,一旦出现轮胎充不上气的情况,通常会在一批零件中持续发生充不上气的情况,能量锁定及设备修复、物料更换过程平均需要70分钟,轮胎线主线将处于持续停机状态,见图1。

2.2 轮胎线动平衡机故障

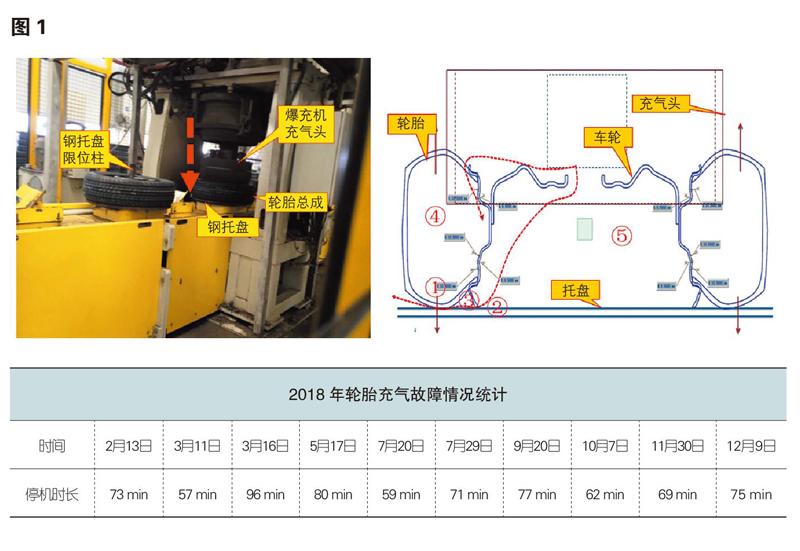

轮胎动平衡机受动平衡机抓胎卡爪动作参数和轮毂尺寸偏差的影响,平衡机卡爪与轮毂的配合经常会出现偏差,动平衡机故障是轮胎线第二高频故障点,轮胎动平衡机设备故障时,通常需要进行卡爪参数与当前使用批次轮毂尺寸进行适配调整。针对卡爪动作参数进行调整通常需要60min以上,期间轮胎线主线处于停机状态,会对总装生产线造成停线损失,见表1。

3 解决措施和效果分析

3.1 轮胎充气机故障

轮胎主线充气机故障后,轮胎主线停线。可以将轮胎装配及充气工序转移至轮胎辅线,在轮胎辅线完成压胎、充气后,将轮胎总成从主线充气机后侧转移至主线做动平衡测试,后工序同理在主线完成后正常输送至总装装配线。整个过程中辅线装配1个轮胎与完成一个轮胎总成充气的时间均为30秒,现场装胎与充气均为2台装胎机配备两名工人同时工作,相当于15秒钟完成一个轮胎装配及充气工艺。按前面的分析,轮胎充气设备修复通常需要70分钟处理时间,总装车间实际单件工时为ATT,轮胎线库存为N,输送链缓冲区上满时有22台车的轮胎,为了保证70分钟不影响总装装配线生产,必须保证轮胎输送链上的轮胎总成70分钟不断供。70min×60s/ATT≤3600s/(15s×5)+22+N,得出:N≥4200s/ATT-70,采用这种方法,配合库存N,可保证充气机故障不会造成总装装配线效率损失(多数主机厂ATT大于60,所以采用这种柔性生产方式,通常可将轮胎库存降低至0),见图2。

3.2 动平衡机故障

动平衡机故障后,将轮胎主线所有工艺完全转移至备胎线生产。备胎线生产轮胎主胎时,按照总装生产车型排序单进行上线生产,可采取4个主胎+1个备胎五个一组的上线方式;也可以采用4个主胎生产一批,然后一个备胎生产一批的方式,两种生产方式比较灵活,视车型复杂程度而定。前面介绍了辅线装胎和充气的单件工时为15秒,在辅线装胎充气完成后,进行动平衡测试,完成一个轮胎总成测试需要24秒(辅线瓶颈工位)。按前面的分析,动平衡机设备故障的修复时间为60分钟,60min×60s/min/ATT≤60×60/(24*5)+22+N,得出:N≥3600s/ATT-52。采用这种柔性生产策略,配合库存N(≥3600s/ATT-52),可保证动平衡机故障时不影响总装车间装配线生產。

4 结语

如何消除和减少设备故障,是制造企业长期、持续攻关难题,在设备故障无法消除的现状下,企业应该充分发掘线体柔性优势,调整生产策略。通过对生产线的柔性分析及设备故障时的生产策略规划,不仅可以减少设备故障对效率的影响,还能使备件、备品量降低到最低。

参考文献:

[1]朱威.汽车轮胎装配线工艺及设备的研究[J].中国高新区,2018(14):156.

[2]沈伟,杨怀高,陈俊.汽车轮胎装配线工艺及设备研究[J].装备制造技术,2015(9):64-66.

[3]刘子豪,杨红娜.汽车装配线改造及工艺布置浅谈[C]//第十二届河南省汽车工程科技学术研讨会.0.