浅谈动力总成装配防错

2019-10-14莫燕杨青韦淇山黄胜

莫燕 杨青 韦淇山 黄胜

摘 要:动力总成结构复杂、零件众多、精度要求高,它决定着汽车的动力性、经济性及环保性等,是汽车企业具有核心竞争价值的关键。因此,动力总成的产品制造质量尤为重要。而动力总成的装配过程,存在零件错装、漏装、多装、及缺陷逃逸等风险。在制造过程中,需构建严谨的防错管理体系,并严格执行。

关键词:动力总成;防错;装配

1 前言

近年来,汽车业飞速发展,随着客户对汽车款式多样化需求,车辆配置不断提升,发动机、变速器的款式及配置也多样化,多种机型共线生产容易造成零件的错装漏装风险,导致发动机、变速器拆解返修,严重的甚至导致报废的情况,增加制造成本。面对“零缺陷”质量目标,我们在质量上的控制手段非缺陷产生后的“救火”,而应在前期制定严谨的过程防错。

本文针对动力总成零件装配的防错方式进行分类归纳,并列举实例加以说明。

2 产品设计防错

在产品设计阶段进行防错设计,使产品零件本身具备防错能力,从根本上杜绝了错装、漏装、反装等风险,从而减少返修浪费降低制造成本。可以说是防错中最可靠、最有效且安全经济的方式。以下从3个方面展开讨论:

2.1 零件兼容性

在产品开发时,需遵循零件平台化及模块化原则,不同机型之间尽可能的达到零件兼容差异件最少化,杜绝不同机型切换时混装零件的可能。此类方法缩短了设计周期,减少了供应链管理范围,同时降低了现场管理及物流成本。如,变速器机型A使用的齿轮硬度为600HV,机型B使用的硬度为700HV,而同时存在两种硬度齿轮情况下,机型B存在错装600HV齿轮的风险。因此,满足整箱性能的前提下,两款机型的齿轮可兼容统一为700HV。

2.2 装配唯一性

零件装配唯一性,属于结构防错。此方法通过不同定位、或利用结构干涉等方法来避免错装、反装,当使用错误的零件或装配方法时将无法进行安装。如,变速器机型A有两种喷油嘴,要求出油口位置不同。可从喷油嘴的定位方法进行防错—将喷油嘴圆心至固定螺栓孔中心的距离设计不同,见图1;错装时,螺栓孔无法对位安装,见图2。

2.3 标识防错

零件设计上无法实现兼容性及装配唯一性的情况下,通常可考虑增加标识防错,通过目视识别区分。如,平面推力轴承安装有正反面要求,可在其中一面喷三角符号标识来区分;机型A与机型B的电磁阀阀芯直径相差仅1mm,目视直径区分风险大,可在机型A的阀芯开环形凹槽进行标识;机型A、B的中间隔板阻尼孔设计不一致,但孔径细微目视困难,可在机型B的中间隔板边缘去除部分材料做缺口标识。要注意的是,标识防错需建立在不影响产品性能及外观的前提下。

3 工艺设备防错

工艺方案防错,及工装设备防错致力于不制造、不传递缺陷,减少返修浪费。此类防错具备自动报警功能,它们对操作准确性及检测结果进行判断,判断正确则正常放行,错误则设备报警中断操作,直至错误纠正,方可继续进行下一步操作。工艺设备防错具有实效性,且简单高效。

3.1 工艺方案防错

产线设计时,需进行工艺方案防错的制定,一般通过设备自检及或复测实现。如,

1)完成测量选垫之后,后工序增加复测设备,以检验选垫的准确性;

2)密封环或活塞安装后,增加泄露测试,制定合理的泄露范围;若密封件损坏或密封不良,则泄露测试结果超差,不合格件进入返修站待处理;

3)同工位多种规格螺栓拧紧,通过套筒选择器与拧紧控制器关联,当拧紧不同螺栓时候,提示选择对应的套筒及拧紧扭矩值;如所选的套筒与提示拧紧的螺栓不匹配,则出现报警拧紧枪不工作,直至选择对应的套筒时方可继续操作;

4)同工位一种螺栓需拧紧多颗时,通过拧紧计数器计数;若螺栓漏拧,则拧紧控制器报警,直至拧紧达到设定的次数时方可进行下个循环;

5)过盈配合零件压装,通过选择伺服压机监控压装力、压装行程,以判断零件是否配合合格、压装到位且零件无压溃等;如压机顶升及压头不对中时,零件偏压导致压装力过大,设备报警中断压装;

3.2 设备装置防错

设备装置防错,为通过增加工装、设备装置来识别防错的手段。如,

1)增加相机识别涂胶轨迹、胶宽,若不符合设定的路径及宽度,则设备报警,直至错误纠正后相机拍照通过则可进行下个循环;

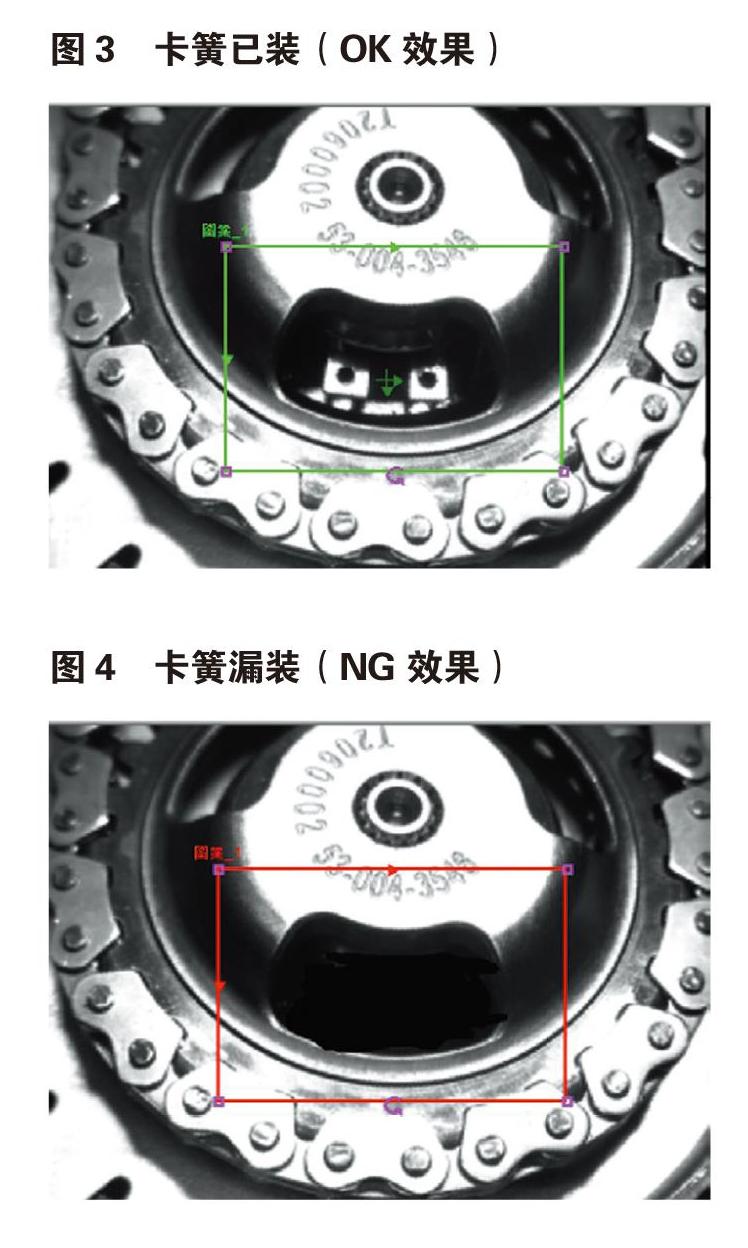

2)增加视觉传感器匹配图案,判断零件是否漏装;如卡簧检测案例(见图3及图4),若卡簧已装,则视觉传感器识别OK;若卡簧漏装,则视觉传感器判断NG报警,需纠正操作至识别卡簧已装,方可进行下步操作;

3)增加测距、激光、光电等传感器,感应分析判断零件是否多装、少装、错装;若判定错误则报警灯亮,至纠正合格方可放行;

4)增加随行/KIT料架或托盤,搭配自动拣配系统,每个料架或托盘上拣配单台机型用料,托盘或料架的各零件具备外轮廓防错,必要时联合视觉系统或传感器功能,保证零件取料无错漏,安装无错漏,以此达到防错目的;此方法适用于单工位安装多种小零件而又难以目视区分的情况。

4 扫描系统防错

扫描防错的主要原理:首先,使用扫描设备(如扫描枪)扫描零件一维码或二维码,将获取的零件序列号传送至PLC。其次,PLC逻辑将获得的序列号与程序中的零件号进行匹配,若获得的零件号与程序规定的零件匹配合格,则PLC将获取的零件号上传至质量追溯系统数据库存储;若获得的零件号为程序非规定的零件,则PLC面板将出现零件匹配错误报警(如某变速器机型A,需匹配机型A的前壳体,若扫描枪扫描变速器机型B的前壳体,此时将出现零件匹配错误报警);第三,PLC将获取的零件号通过工厂网络上传至QC&A(质量追溯系统)数据库进行存储,为下道工序质检门工位检索提供零件序列号过站匹配信息。即,质检门工位扫描枪扫码上传QC&A系统,其零件序列号会与前工序质量门工位进行匹配,确认零件经过质量门工位合格后,扫码方为匹配正确,否则本工位扫码质检门报错。此防错及追溯方法,可获取QC&A系统定义的所有关键零部件信息,每一台整机建造的信息。适用于建造过程的零件断点记录、机型切换的零件匹配防错、零部件绑定准确性防错、以及问题排查时进行可疑范围的锁定等情况。

5 程序逻辑防错

程序逻辑防错,是PLC结合QC&A系统制定的一个质量门防错,致力于不传递缺陷。一、程序逻辑用于环路本身。如某分装环路的下线站为质量门工位,若前工序建造合格,PLC将自动前馈下工序继续建造;若前工序建造不合格,PLC自动前馈下工序不进行建造。而环路上的任意站出现的不合格工件,都将经过下线站(即本环路质量门)并在此站通过工厂网络,将不合格件序列号上传至QC&A系统存储,同时本站报警,工件停留无法放行,此时需人为介入,确认不合格件状态点击返修按钮,不合格工件进入返修站待处理。二、程序逻辑同样可应用于分装环路与主环路之间。如,分装环路的下线站记录不合格(包括分装环路内的任一站不合格、建造数据缺失、或未进行下线站操作)的工件,将在主环路下线站被质检门拦截。程序逻辑防错,可有效拦截建造过程出现的不合格工件,防止缺陷逃逸。

6 其他防错

若产品设计、工艺方案、设备装置、扫描系统及程序逻辑防错均实施后,仍存在防错风险,在节拍允许的情况下,可进行以下较基本的防错抑制手段:

1)本工位安装后目检、点漆;

2)后工序通过200%目视或点漆互检;

3)设计简易工装或检具定时抽检;

4)开班首台工件防错验证;

5)分解工序,不同工位安装2种易错漏装的零件等。

7 結束语

本文简要地介绍了动力总成装配的防错方法原理及实例。随着科技发展进步,工业4.0的推进,防错技术也越来越先进有效。每个企业文化、每种产品结构及每条产线工艺规划的不同,采取的防错手段也存在差异。应根据实际情况,制定合理的防错策略,遵循质量“三不”原则,保证质量的前提下,同时提高下线合格率,降低成本,以打造高质量、高价值的动力总成。

参考文献:

[1]葛海亮,宋占鹏,浅谈汽车总装过程防错[J],建筑工程技术与设计,2018年6月中.

[2]刘飞飞,罗远霞,浅谈汽车总装零件的防错方式[J],装备制造技术,2013年第3期.

[3]吕金柱,过程防错在白车身制造过程中的应用[J],Equipment Manufacturing Technology No.10,2016.