电动汽车车身结构设计与轻量化策略分析

2019-10-14朱浩

朱浩

摘 要:对电动汽车进行设计时,需要先对其主体构建进行设计,并且设计是需要充分考虑其环形结构与力的传递路径,之后再对其自身的结构进行2D与3D设计,其中有四个为典型的断面,为顶盖后横梁位置、门槛位置、门限位器位置、门上铰链位置。对车身轻量化设计的策略主要有应用新型工艺、使用新材料以及优化车身设计三个方面。

关键词:电动汽车;车身结构设计;轻量化

1 引言

随着科技的发展,全世界开始推广电动汽车,因为传统的汽车会对环境造成较大的危害,排放大量的有害气体,为了缓解环境问题,各国政府均开始推荐电动汽车。电动汽车车身结構的设计与汽车的轻量化需求紧密相关,轻量化的电动汽车因重量减少,其自身的续航能力也会提升,并且各项特性也会得到提升。本文针对电动汽车车身结构设计与轻量化进行研究。

2 车身主体构架设计

车身结构设计的第一步就是车身主体构架的设计,因为需要先对车身的主体构架进行初步设计之后,一次为基础通过计算机技术,再将完整的车辆结构设计出来。车身主体构架需要使用拓扑优化的方法,并且需要确保其保持环形结构,且对于悬臂梁的使用应当尽量少甚至杜绝,这是由于悬臂梁会导致简支梁与悬臂梁所承受的重量不同,久而久之会导致悬臂梁的容易受到损害。

2.1 环形结构

环形结构是车身主体构架设计的主要内容。如图1所示。

通过上图可以发现,车身主体结构的设计以X、Y、Z向环三类共同构架。X向环有尾部框架三环、前围框架十环、前端框架八环;Y向环有门框五环;Z向环分为上部与下部Z向环,上部Z向环有顶盖两环、前风挡一环、机舱上部九环,下部Z向环有后地板框架四环、前地板框架六环以及机舱下部七环。除了以上所存在的环状结构以外,还存在着隐式环形结构以及立体环形结构。如图2所示。

其中立体环形结构为十一环,其包括有减震器固定座、机舱前下纵梁、A柱、轮罩加强板、前围下横梁、机舱前上纵梁。隐式环形结构为十二环,其包括有底盘后副车架以及车身梁架。通过以上的环形结构,可以有效地保障电动汽车的性能并且提升汽车的弯扭刚度,对于车身的轻量化有极大的帮助。

2.2 力的传递路径

对汽车车身力的传递路径的设计也是实现汽车轻量化的关键因素,因为力的传递路径会影响到汽车不同部位的选择,通过对其进行研究,可以明确在什么部位使用什么材料,提升了材料的使用效率,避免了不必要的浪费,同时在还可以确保汽车的每一部分所使用的材料的质量与性能得到保障。如图3所示。

通过图三可以看出,汽车的力的传递路径从前部碰撞力向机舱下纵梁传递,从而实现将其所承受的力传递到地板纵梁与门槛;对于其所承受的来自后部的撞力从后副车架与后纵梁将力扩散到地板纵梁与门槛,从而实现了前部与后部的力相贯穿的力传递路径。

3 车身结构设计

当车身的主体构架的设计完成之后,就需要对车身的机构进行设计,确保车身的机构设计遵循着三维数据,需要从点向线再向面再向体进行设计,即制作车身的3D数据,但是在设计3D之前,需要先进行典型断面即2D设计,从而帮助关联配件之间的联系,帮助3D数据的建立,并且对汽车的工艺可行性进行初步的评估。通常情况下,汽车的2D设计需要几十个典型断面,其中有四个为典型的断面,为顶盖后横梁位置、门槛位置、门限位器位置、门上铰链位置。

3.1 顶盖后横梁位置

顶盖后横梁位置的断面设计时为了确保汽车在满足了自身性能优化与轻量化的同时,考虑到人机因素,即可以保证车身结构与人机需求实现了相关避让,并且对其进行评估。具体如图4所示。

3.2 门槛位置

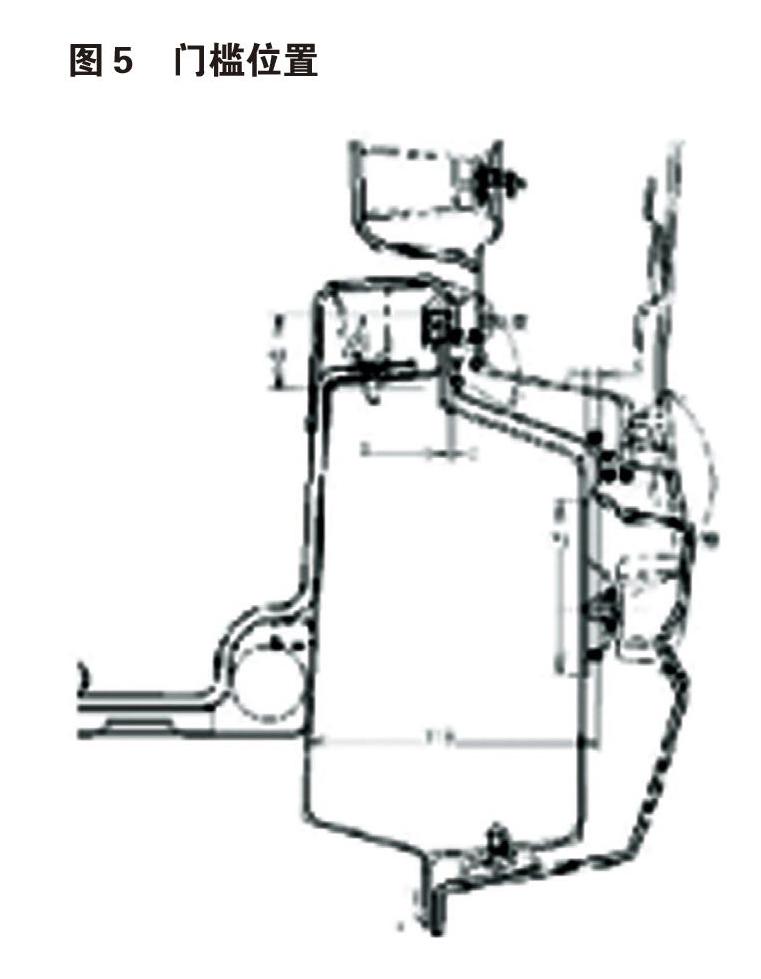

对门槛位置多进行的断面设计时为了充分考虑车身钣金尺寸确定,门钣金与车身钣金上电器、内饰件以及外饰件的安装形式,外饰件与车身以及门之间的配合关系,从而实现对电器、外饰件、车身、内饰件以及开闭件之前的专业设计。具体如图5所示。

3.3 门限位器位置

门限位器的断面设计是为了将翼子板躲避门开启所需要的固定结构,并且将限位器为了配合门钣金以及车身钣金所需要的安装形式与运动轨迹以及尺寸与机构。

3.4 门上铰链位置

门上铰链位置的断面设计是为了体现出翼子板与门的关系、门的密闭形式、门的运动轨迹以及铰链的固定方式,加强版的构成角度、型面尺寸以及搭接方式。

4 车身轻量化的策略

4.1 应用新型工艺

为了设计电动汽车的车身可以轻量化,需要使用新型的工艺,例如铝挤出冷金属过渡连接,或者钢铝铆接,从而将多种材料进行连接与成型的步骤时,将车身进行了轻量化的优化。

4.2 使用新型材料

电动汽车正处于发展的初级阶段,因此需要不断地寻找适合电动汽车的新型材料,通过使用重量更轻但是性能更高的新材料实现对电动汽车轻量化的改造。例如,可以使用钢铝混合的车身机构,钢铝混合的材料可以应用于背门、前盖、复合翼子板等部位,相比较于全钢的车身重量,采用钢铝混合的方式可以减少车身重量的百分之十五以上。

4.3 优化车身设计

当对车身的整体设计均完成并且经过测评之后达到指标之后,需要对车身进行灵敏度的分析,将不符合灵敏度的配件进行调整,使用轻量化迭代计算的方法,对汽车的碰撞安全性能、NVH以及耐久性能进行测评,选择更加适合车身的材料,全面提升汽车的灵敏度,并且实现汽车的轻量化的需求。

5 结束语

由于电动汽车仍然处于研发的发展阶段,虽然已经在市场中投入了许多电动汽车,但是这些电动汽车多数是在传统汽车的基础上改良为电动汽车,所以其自身的重量较大,续航能力较差,所以市场中仍然有许多客人不愿意选择电动汽车,由此可见,电动汽车正面临着一定的挑战,需要通过科学的手段对其实现轻量化。

参考文献:

[1]马东辉,马少康,闫禄平.电动汽车车身结构设计与轻量化策略[J].汽车实用技术,2018,No.265(10):13-15+28.

[2]雷正保,李铁侠,王瑞.纯电动汽车车身多目标拓扑优化设计[J].大连理工大学学报,2015(5):484-491.