三坐标测量技术在高端装备制造业中的应用

2019-10-14汪世伟

汪世伟

摘 要:本文主要讲述了三坐标测量技术在逆向工程、数控加工、智能制造等领域的应用,讲述了三坐标测量技术原理,通过测量分析得到测量数据或点云数据,应用于逆向工程,通过大SPC统计分析等方法,分析数控加工工艺的合理性。利用三坐标测量得到的数据及数据信息反馈,以及时保证智能制造线的加工质量及效率。

关键词:三坐标测量技术;逆向工程;SPC统计分析;数控加工;智能制造

一、三坐标测量技术概念

由于零件加工尺寸精度要求的不断提高,对于检测设备的要求也不断提供。随着计算机技术地快速发展,20世纪 60 年代发展起来的一种新型、高效的精密测量仪器——坐标测量机(CMM),实现了复杂机械零件的测量和空间自由曲线曲面的测量。它的出现,一方面是由于数控机床加工越来越多复杂形状零件,需要有快速可靠的测量设备与之配套;另一方面是由于电子技术、计算机技术、数字控制技术以及精密加工技术的发展为三坐标测量机的产生提供了技术基础。

三坐标测量机所采用的三坐标测量技术(Three-coordinate measurement technology,简称CMM)是通过对工件轮廓面进行离散点坐标获取、几何要素拟合操作后进行误差评定的几何量测量技术。三坐标测量机作为一种精密、高效的空间长度测量仪器,它能实现许多传统测量器具所不能完成的测量工作,其效率比传统的测量器具高出十几倍甚至几十倍。而且坐标测量机很容易与CAD连接,把测量结果实时反馈给设计及生产部门,借以改进产品设计或生产流程。

与传统测量技术相比,三坐标测量技术具有极大的万能性,同时方便进行大数据处理及过程控制。因而不仅在精密检测和产品质量控制上起到关键作用而且可以通过与数控机床交换信息,实现对加工的控制,并且还可以根据测量数据,实现反求工程。

二、三坐标测量技术与逆向工程

逆向工程技术(Reverse Engineering ,简称RE),是以先进产品、设备的实物、样件、软件或影像作为研究对象,应用有关专业知识进行系统分析和研究、探索掌握其关键技术,进而开发出同类的更为先进的产品的技术。作为消化吸收先进技术的一种手段,特别是随着现代计算机技术及测试技术的发展,利用CAD/CAM技术、先进制造技术来实现产品实物的逆向工程,已成为逆向工程技术应用的主要内容。

三坐标测量机具备强大的逆向工程能力,是理想的数字化工具。通过利用坐标测量机,探测所要实现逆向工程设计的零件表面,利用专业软件对采集数据进行处理,生成该零件直观的图形化表示,进行有关设计更改,并经过性能模拟测试,大大缩短了设计时间,简化了零件的调整和评估时间。

如图1-1所示,为三坐标测量机与逆向工程流程图,利用三坐标测量机的通用测量软件Rational-DMIS或PC-DMIS中的CAD功能来实现产品的数据采集,该测量软件支持国家或国际标准的大部分几何元素的形位公差评价,包括:几何尺寸评价,直线度、平面度、圆度、圆柱度、平行度、垂直度、倾斜度、位置度、同轴(心)度、对称度、圆(全)跳动等形位公差评价。能够根据具体应用需要,采用接触式点触发测头或采用连续扫描测头,进行工件表面点的数据采集,并可采用多种方式实现采集点数据的输出,这包括利用通用的IGES格式和/或VDA格式进行测量数据的导出,以及与CAD/CAM系统的直接连接进行快速输出。

如圖1-2所示,为铸件的点云数据,该数据是通过三坐标测量机获取,利用在Rational-DMIS软件测量模块中的点元素功能,手动测量该铸件元素,采集逆向所需的足够点元素之后,通过软件只导出实际点元素和坐标,格式一般选用通用格式IGES,数据采集完毕后即可进行逆向工程。

将三坐标采集的数据导入UG、Geomagic等三维建模软件即可开始逆向建模,如图1-3所示,为UG逆向所得模型数据。将数据导入UG后,创建不同平面,通过点元素绘制草图,用拉伸、旋转、拔模、圆角等命令完成逆向建模。

与传统的手工量具相比,用三坐标采集的数据为元素点,即可拟合元素评价尺寸和形位公差,又可做逆向工程,精度高;而手工量具只能测量尺寸数据,数据精度取决于量具精度和测量手法。作为逆向工程中的一种核心设备,三坐标测量机在产品的生产与开发过程中发挥着举足轻重的作用,虽然仍存在着工作量太大等问题,但随着逆向工程的不断发展,三坐标测量机的应用也将会更加成熟,不仅在模型建立的精度上达到更高的水平,还能够使逆向工程的开发更加便捷,更加省力。

三、三坐标测量技术与数控加工

数控加工的产品,从根本上讲是为加工更高质量的产品,而产品质量从源头上是通过制造过程实现的,而不是通过最终的检验,然后要保持生产和设计的一致性,必须对质量过程进行控制,亦称为产品质量控制,其最有效的方法就是精确的测量工件的尺寸,获得尺寸信息后,通过SPC分析等,反馈生产过程,从而改进加工工艺,提高加工质量。要精确获取零部件各组成要素的空间坐标点,并利用计算机对所采集的众多数据进行大数据进行分析处理、计算出所需要计算的形位公差及尺寸,目前而言,三坐标测量机目前仍是最有效检测设备。

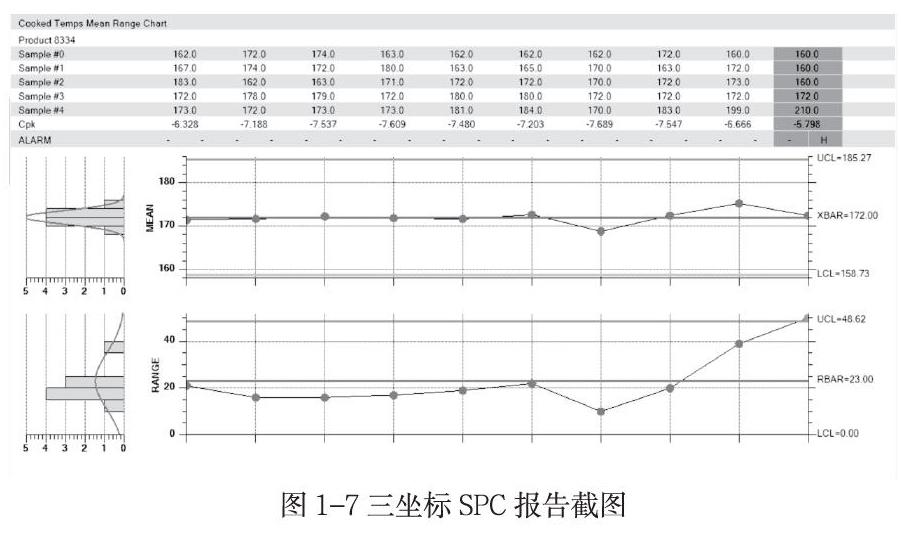

三坐标测量机具备高精度、高效率和万能性的特点,是目前市场上重要的计量测试和产品检验设备之一。如图1-4和图1-5,为三坐标测量机检测数控加工件,通过Rational-DMIS软件编程,采集被测元素,对被测元素进行拟合、评价,得到数控加工件的尺寸和形位公差,如图1-6所示。三坐标测量机作为加工与质量管理之间的连接桥梁,通过三坐标测量机测得数控加工批量零件的尺寸和形位公差,并将零件的尺寸和形位公差传输到质量分析软件中,用SPC分析同一尺寸的多组数据,即可了解该零件在生产过程中哪一环节质量出现问题,即使解决问题,从而提高生产效率和合格率。

SPC是英文Statistical Process Control的字首简称,即统计过程控制。SPC就是应用统计技术对过程中的各个阶段收集的数据进行分析,并调整制程,从而达到改进与保证数控加工产品的质量目的。SPC强调预防,防患于未然是SPC的宗旨。具体表现为以下几点:

(1)控制图都有上下控制线和中心线;

(2)控制图的数据收集规则、数据分析的规则,更加的繁琐,更加的严格;

(3)控制图一定要有相应的改善输出。

WHY(为什么要用SPC):为了及时发现产品加工过程中,产品质量合格率等出现异常的情况得到及时改善,以保证高效率的完成高质量产品。

When(在什么时候用SPC):生产能力、产品外形尺寸精度、产品合格率等基本稳定,加工工艺已经自认为最优化了,很多问题从表面上已经很难发现了。这个时候,产品规格基本都能符合要求了,但是不合格率还是比较高,需要深入挖掘问题,这个时候SPC就发挥了它的作用,在大量的数据统计中,找出异常点,给我们的改善指引方向。

数控加工中,不是所有的尺寸都需要做SPC分析报告的,需要做的是一些关键参数,如齿轮的尺寸、配合公差、孔的位置公差等等,又或者计数型的不良个数,缺陷数等等。这是一个持续的过程,如果无法持续收集数据,那对于批量的数控加工而言,将毫无意义。SPC统计过程分析其实亦是大数据分析。通过关键尺寸或公差的持续监测,得到大批量数据。然后分析总结出产品的最佳加工工艺。

统计检测的数据,通过大数据分析,指导生产部门对产品的加工工艺流程和设备进行调整,以便生产出符合设计要求的产品。同时亦可用利用三坐标测量机对外购件进行了入厂质量的检验,为产品的质量起了把关的作用。

四、智能制造背景下的三坐标测量技术

当前,全球制造业正加快迈向数字化、智能化时代,智能制造对制造业竞争力的影响越来越大。智能制造就是面向产品全生命周期,实现泛在感知条件下的信息化制造。智能制造技术是在现代传感技术、网络技术、自动化技术、拟人化智能技术等先进技术的基础上,通过智能化的感知、人机交互、决策和执行技术,实现设计过程、制造过程和制造装备智能化,是信息技术、智能技术与装备制造技术的深度融合与集成。2015年3月5日,李克强在全国两会上作《政府工作报告》时首次提出“中国制造2025”的宏大计划。坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针。智能制造成为了《中国制造2025》核心任务之一。精密测量是智能制造的核心功能之一,没有测量及测量结果反馈的智能制造通常称为开环智能制造或自动化生产线,反之,称为闭环智能制造。

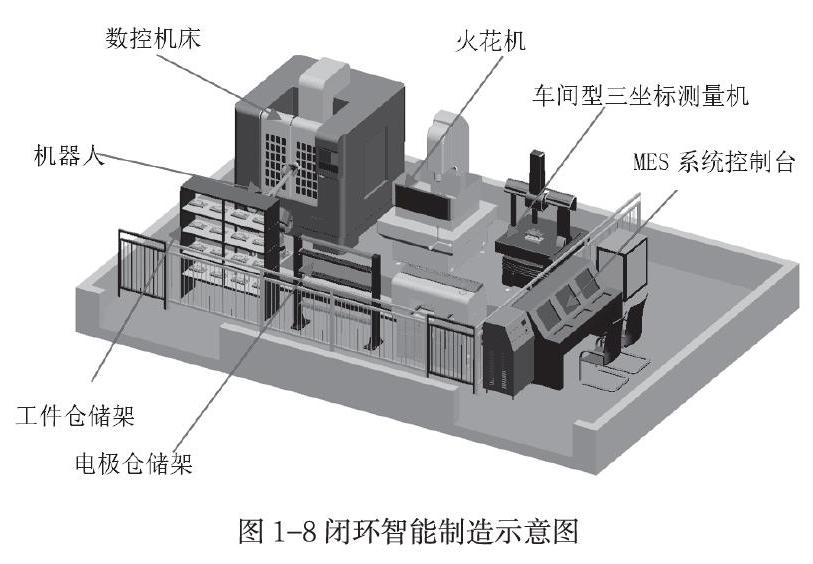

2016年,国内首台车间型三坐标的出现,其工作温度一般为10℃-30℃,实现了三坐标测量技术在智能制造线中数控加工岛的应用,它打破了传统的计量模式(又称为实验室型三坐标测量机,其工作温度20±2℃),将测量室搬到了车间生产现场,智能制造线中数控加工岛包括加工中心、工业机器人、三坐标测量机、在线测头与对刀仪、统计分析软件、CAM软件,及自动上下料系统,可以完成自动上下料、自动编程及加工、自动检测、自动分析、自动刀具补偿、自动分拣等诸多功能。目前企业常见的简易闭环智能制造线如图1-8。

闭环智能制造是真正地实现了自动化、无人化、24小时不间断生产,极大提高生产效率。车间型三坐标测量机定时测量数据反馈于MES系统,严格控制了产品质量。通过车间测量机与在线测量装置的完美结合,可实时地监控、收集过程数据,然后将数据送至MES系统进行大数据分析,最后将产品加工质量状态实时反馈给机床进行补偿加工,这就形成了一个完整的闭环。近年来,已经越来越多的企业包括各类院校在智能制造這一领域建设时,都在逐步引入车间型三坐标测量机作为重要的产品质量保证手段。

总 结

三坐标测量机是一种高精度、高效率的精密几何量检测设备,在推动我国制造业的发展方面起着越来越重要的作用。尤其是在我国航空航天、汽车、船舶等高端装备制造产业应用更为广泛,对我国逐步走上核心技术自主开发有着不可忽视的作用,三坐标测量更是企业技术进步、产品升级、质量控制等不可或缺的检测手段。其具有的检测速度快、测量精度高、数据处理易于自动化等优点,其需求和应用领域不断扩大,不仅仅局限在机械、电子、汽车、飞机等工业部门,在医学、服装、娱乐、文物保存工程等行业也得到了广泛的应用。

参考文献

[1] 罗晓晔.机械检测技术(第2版).杭州:浙江大学出版社,2015.

[2] 缪亮.三坐标测量技术.上海:中国劳动社会保障出版社,2017.

[3] 陈明.智能制造之路:数字化工厂.北京:机械工业出版社,2016.

[4] 薛岩.机械加工精度测量与质量控制.北京:化学工业出版社,2016.