差速器壳体的加工方法改进

2019-10-14冯利生路辉

冯利生 路辉

摘 要:差速器壳体是某型号机构中的关键件。

关键词:高速切削;薄壁变形;平面度 胶接;重复定位精度

1.结构分析

差速器壳体由大小不同的两个冬瓜形壳体结构扭转一定角度后组合叠加而成,属于薄壁异形悬臂结构。下端大壳体最大外形尺寸248.5mm,由两个半圆相接而成,大圆直径为φ1800-0.04mm,小圆直径为φ1280-0.025mm,大圆及小圆圆心处为输入、输出轴的安装、连接位置,大端圆心处为直径φ64+0.10mm的通孔,小端一侧为与上方小壳体相接组合之处,小端圆心处为直径φ24+0.009mm的轴承安装孔,孔周边为4处扇形型腔。下端壳体壁厚2mm,φ64+0.10孔周边及法兰面厚度为3mm,上端小壳体同样由两个半圆相接而成,最大外形尺寸170mm,大圆直径φ128mm,小圆直径φ72mm,上端壳体内侧尺寸为φ1000+0.015 的沉孔为轴承安装孔,用于安装减速器双齿轮,沉孔上方周边尺寸为φ1120+0.035 及R280+0.021 的凹槽为与驱动组件支撑架的定位接口,定位接口外侧的法兰面为连接部位。上端壳体与驱动组件支撑架上的φ1000+0.015轴承安装孔共同形成减速器双齿轮的安装面。差速器壳体照片如下图1所示,零件图样如下图2所示。

壳体精度要求高,上、下法兰面的平面度、平行度,各孔的孔径及孔距,孔对法兰面的垂直度以及主要尺寸及厚度等均有较高的精度要求。根据装配关系及技术要求,通过对工件图样的结构分析及工艺性分析,加工质量对壳体质量影响最大、最容易影响最终产品性能的关键点如下:

1)下端壳体法兰面A基准面

图样A基准面是连接、安装面,也是整个零件的设计基准及工艺基准,其加工质量及精度直接影响其它部位的尺寸及精度,图样对A基准面的精度要求为平面度0.015mm。

2)孔φ24+0.009mm与孔φ100+0.015mm

孔φ24+0.009mm、孔φ100+0.015mm两孔之间的同轴度要求为0.005mm。

3)C基准面

C基准面是安装面,C基准面平面度要求为0.015mm,与A基准面的平行度要求为0.02mm。

4)中心距94.5±0.018

中心距94.5±0.018为输出轴线和输入轴线的中心距。

5)φ112+0.035mm与R28+0.021mm圆弧及两者间的切线所组成的轮廓

2.关键点工艺分析

2.1关键尺寸分析

圖样中共有29处对尺寸公差有较严要求的地方,根据上述对产品结构及使用性能技术要求分析,对差速器运转平稳性及传动精度影响最大的关键公差为:

1)A基准面平面度0.015mm。

2)φ24+0.009mm与φ100+0.015mm孔的同轴度0.005mm(B基准),与A基准面的垂直度0.02mm。(结构如图3剖视图)。

3)C面平面度0.015mm,与A基准面的平行度0.02mm。

4)φ24+0.009mm与φ64+0.1mm孔中心距94.5±0.018mm。

5)φ112+0.035mm与R28+0.021mm圆弧、切线组成的轮廓。

上述技术要求,在加工中应必须保证,才能满足产品主要技术参数.

2.2难点分析:

根据对零件结构、影响质量及使用性能的关键点以及零件工艺性分析,差速器壳体的难点主要在于下列两个方面:

1)基准面A的平面度是零件加工成败的首要条件。

2)φ24+0.009mm与φ100+0.015mm孔同轴度0.005mm,机床重复定位精度为0.005 mm,定位精度0.01 mm。

2.3影响关键尺寸公差因素、解决措施及方案

针对加工难点对加工过程中可能产生的影响因素提前进行了分析,并针对性的制订解决措施。

通过对上述影响因素的分析及判断,在加工过程中采取的控制措施综合起来主要为:

1)C面各面留量0.1mm;φ64+0.1mm、φ24+0.009mm 、φ100+0.015mm孔与φ112+0.035mm与R28+0.021mm圆弧、切线组成的轮廓留量0.1mm;其余尺寸加工到位。

2)二次精加工:

a)装夹时通过胶接固定的方式加工A基准面,F、S值选择恰当。

b)以A面为基准,镗φ100+0.015mm、φ24+0.009mm孔至尺寸,铣削φ112+0.035mm与R28+0.021mm圆弧、切线组成的轮廓、C面至尺寸。

2.4 加工方案制定

2.4.1 A面平面度0.015mm的保证:

措施要点:工件需在自然状态下进行加工, 通过工装及胶接的方式增强刚性

1)方案:采用工装定位,502胶接方式 。

优点:

a)辅助时间短,约为15~20分钟。

b)工件加工时刚性较好,能满足表面粗糙度要求。

c)工件只受粘接力,装夹应力对加工精度影响小。

d)加工效率较高,弥补了工件刚性差的缺点。

2.4.2 φ100+0.015mm、φ24+0.009mm孔径及0.005mm同轴度保证:

1)方案:采用镗刀镗削

a)主轴回转精度高,孔的精度及圆度误差小于立铣刀加工

b)重复定位移动距离为2mm,且单向定位,在一定程度上减小同轴度误差(通过手工换刀方式,一次定位完成两个孔的加工,同轴度易保证)。

3.加工工艺流程

加工工艺流程为:粗加工 →自然时效 →半精加→自然时效→精加工→精加工关键尺寸

3.1加工之前状态检测

1)XY方向单边留量0.3mm,Z向单边留量0.3mm。

2)A面平面度为0.07~0.13mm之间。

3.2精加工刀具的准备、尺寸调试及机床重复定位精度检测。

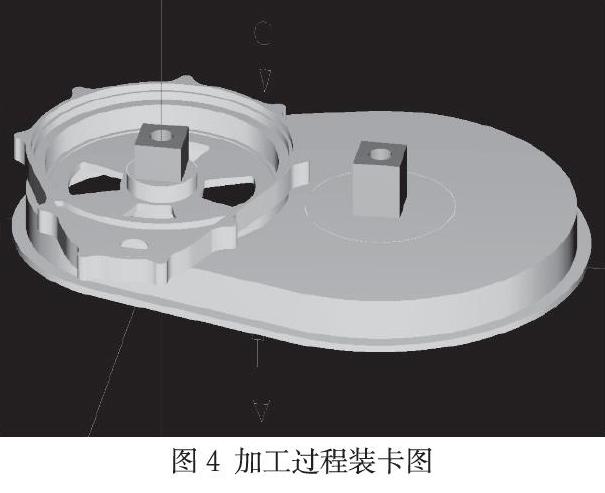

1)采用自制背镗刀,镗φ24+0.009mm轴承孔,如图4:

2)其它孔直径调试。

完成三定,确定切削余量、转速S、走刀F,通过试切保证零件在批产过程中尺寸稳定。

3.4精加工过程

1)胶接先加工C面及图示虚线平面区域,见平即可,保证高度差为18mm(胶接)与工装台阶深度吻合,胶接面充分。

2)采用工装加工A面视图,加工A面且留量0.1mm,φ24+0.009mm、φ64+0.1mm孔留量0.1mm,A面最后精加工。

a)采用压板搭接方式,铣C向视图

φ100+0.015mm孔与φ112+0.035mm与R28+0.021mm圆弧、切线组成的轮廓、C面,均留量0.1mm,其余加工到位。

6.5 二次精加工

6.5.1 胶接加工A基准面,F、S值选择恰当。

6.5.2 以A面为基准压板搭接,镗φ100+0.015mm、φ24+0.009mm孔至尺寸,铣削φ112+0.035mm与R28+0.021mm圆弧、切线组成的轮廓、C面至尺寸。

4.结果及效益分析

经过对零件尺寸精测,结果如下表所示,全部满足图纸要求。

通过加工工艺及方法的改进,不仅产品质量满足了图样各项技术指标,而且生产效率得到大幅提升(如下图所示),缩短了生产周期,为正样生产奠定了基础。同时,在其他薄壁零件的加工过程广泛应用,已经成为一种成熟的加工方法,为其他型号的零件研制提供参考。

参考文献

[1] 杨叔子.機械加工工艺师手册.机械工业出版社.2001年。

[2] 曾正明.机械工程材料手册(金属材料第七版).机械工业出版社.2010.10

[3] 黄伯云等.有色金属材料手册.化学工业出版社.2009年。

[4] 中国航空材料手册.第二版,中国标准化出版社

作者简介:冯利生,性别,男,职称,铣工技师,职务,班组长

工作单位,天津航天机电设备研究所