基于可编程逻辑控制器的变频调速系统研究

2019-10-14郑田娟

郑田娟

摘 要: 以电机测速为设计目标,构建基于可编程逻辑控制器(PLC),结合传感器、变频器、触摸屏、组态软件等对电动机进行变频调速、测速的试验系统研究。根据实际情况建立速度?时间曲线模型,利用模拟量输出模块FX0N?3A把模拟信号输出给变频器控制电机的实时转速,触摸屏实现远程控制实际转速。通过该系统的设计,实现变频测速远程控制,并对故障进行报警,保证电机按照实际要求运行。

关键词: PLC; 变频器; 调速; 组态软件; 远程控制; 测试验证

中图分类号: TN98?34; TP391 文献标识码: A 文章编号: 1004?373X(2019)19?0164?04

Abstract: Since the motor speed detection is taken as the design goal, a testing system is built based on PLC (programmable logic controller), combining with sensor, frequency converter, touch screen, configuration software, etc., to carry out variable?frequency speed regulation and speed detection of motors. The velocity?time curve model is established according to the actual situation. The analog signal is output to the frequency converter to control the real?time speed of the motor by means of the analog output module FX0N?3A. The purpose of remote control of the actual speed is achieved by using touch screen. The requirements of remote control of variable?frequency conversion speed detection and the fault alarm are realized in the research of the proposed system, which ensures the motor running in accordance with the actual requirements.

Keywords: PLC; frequency converter; speed regulation; configuration software; remote control; testing verification

0 引 言

随着电力电子技术以及控制技术的发展,交流变频调速在工业电机拖动领域得到了广泛应用。可编程控制器PLC作为替代继电器的新型控制装置,简单可靠、操作方便、通用灵活、体积小、使用寿命长且功能强大,容易使用、可靠性高,常常被用于现场数据的采集和设备的控制。组态软件技术作为用户可定制功能的软件平台工具,可实时显示电机转速,可进行远程调速控制,在PC机上可开发出友好的人机界面,通过PLC可以对自动化设备进行“智能”控制;触摸屏是一种全新的、多媒体人机交互设备,用户只要用手指轻轻地触摸计算机显示屏上的图形或文字就能实现对主机操作,使人机交互更为直接。这些技术的发展不仅实现了自动化生产过程的远程控制,也为变频调速系统的应用研究带来了极大的空间。

1 变频调速系统设计总方案

变频调速系统采用软硬件结合,构建基于可编程逻辑控制器(PLC)。结合传感器、变频器、组态技术,触摸屏对电动机进行变频调速、测速的试验系统中,PLC是控制中心,采用三菱公司的FR2N?48MR型号;控制终端执行部件变频器采用三菱FR?E740?1.5K变频器,由变频器带动三相交流异步电机运转,可以利用PLC改变电机正反转及利用组态软件计划曲线功能实现分段调整运行速度的目的;选配FX0N?3A数模转换模块(D/A),实现电机连续运行。再利用传感器来检测信号,反映变频器运转速度的快慢,实现速度反馈等。在组态中实现计划速度给定值和转速反馈测量值的显示与比较误差,编写脚本程序对故障进行报警显示。最后连接好触摸屏的外围接线。通过该系统的完整设计,实现变频测速远程控制的要求,保证电机按照实际要求运行的可靠性。总体设计框架如图1所示。

2 变频调速系统设计

一般的测速设计可以使 PLC控制的工业系统结构变简单、降低成本、提高精度和运行的可靠性,可以推广到日常生产的数控加工等高可靠性的工业控制系统中进行转速信号测量。

将触摸屏应用在变频调速系统中,可以提高调速系统的实用性和灵活性,操作简便、直观,利用触摸屏远程控制电机的启动、停止。在电机启动后,传感器测速系统将转速信号反馈给PLC,PLC再将对应的模拟量输出给触摸屏。触摸屏实时显示对应的转速值和转速波形,通过观察触摸屏上的数值和转速波形,可以判断电机是否按照设定的要求运转。

电机的实际运行曲线如图2所示。通过触摸屏TPC与PLC、变频器的通信连接,达到控制电机转速的目的。

2.1 PLC设计

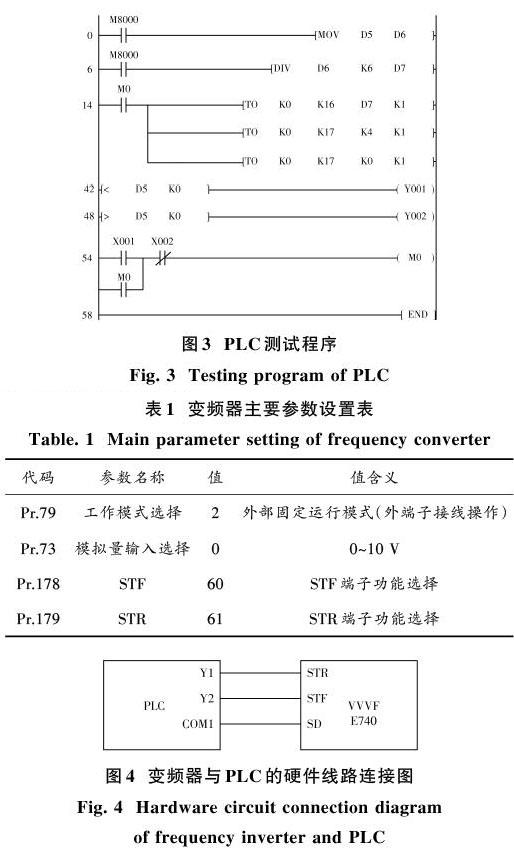

PLC程序如图3所示。一旦通电,M8000闭合,数据寄存器D5存放计划曲线的给定速度值,先经过数据处理,处理为输入对应的电压信号,处理后的值存放在D7中,这时按下X1启动按钮,M0得电自锁,M0常开触点闭合,把D7的值写入通道16中,也就是写入D/A转换的值,同时,使#17对应[b2]的值为1,然后再使#17对应[b2]的值为0,获得下降沿,启动D/A转换,判断如果D5的值小于0,Y1得电反转启动,判断如果D5的值大于0,Y2得电正转启动,按下X2电机停止。

2.2 变频器参数设置

变频器主要参数设置如表1所示。

变频器与PLC的硬件线路连接如图4,图5所示。

变频器与PLC的硬件线路连接时:PLC的输出Y1接变频器的开关量控制端子STR,代表Y1得电,变频器STR有效,电机反转启动;PLC的輸出Y2接变频器的开关量控制端子STF,代表Y2得电,变频器STF有效,电机正转启动。注意COM接到SD上。频率信号输入主要是通过FX0N?3A模块把转换后的模拟电压信号,通过输出VOUT端子接到变频器的模拟电压输入端子2上,FX0N?3A模块的COM端子接到变频器的模拟输入公共端子5上。因为模拟信号抗干扰能力差,可以加上屏蔽线,但注意,屏蔽线的地要接到5号端子上,而不是接到变频器的接地端子。

2.3 运行调试

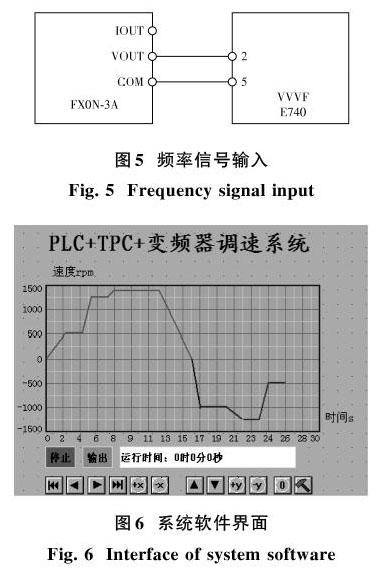

将组态程序下载到TPC7062K上,再将TPC7062K嵌入式一体化触摸屏与三菱FX2N?48MR的PLC相连接,连接好后,即可进行TPC+PLC+变频器的速度调节控制。将编写好的PLC程序下载到三菱FX2N?48MR, PLC把数据转换后,通过FX0N?3A模块,用0~10 V的模拟电压信号控制变频器,按照给定的模拟量信号进行频率的输出,带动电动机运转,可以看到计划曲线是否按照自己设定的曲线进行运行。系统软件界面如图6所示。同时,还可以把曲线对应的组态数据通过一个输入框显示出来,与后面测速系统组态显示的转速值比较,误差较大时,显示故障报警。

本项目主要从变频调速技术的应用,有级分段调速与无级模拟调速的应用入手,根据电机运行的给定值曲线,利用组态软件中的计划曲线功能进行数字量调速的分析与设计,接着结合数模转换模块FX0N?3A的实际应用,从与变频器及PLC的外围接线入手,设置好变频器的参数,再利用PLC程序实现数字量与模拟量的转换,控制电机的启停与正反转。最后,对系统硬软件运行调试,给出系统运行的界面,观察电机是否按照实际曲线运行。

3 测速系统设计

由于使用普通计数器的检测范围有限,导致实验结果的误差较大,为了解决这一问题,直接改成使用高速计数器,在实验过程中,将脉冲信号输入到PLC的高速输入端X0上(X0为高速输入端,其最高频率为2 kHz), 再利用PLC的测速功能指令“SPD”将100 ms中的脉冲数存入PLC数据单元D0中,然后再根据M法测速公式,由PLC计算出电机的转速。该测量方法无需使用定时器功能,只需读取高速计数器当中的数据便可以计算出电机转速,程序结构简洁明了,效率高。

3.1 硬件电路和电气控制系统接线图

根据实际PLC模块,I/O分配表和I/O接线图连接PLC各模块,并通过PC机联机,实现程序控制要求。单击“启动”按钮,启动电机,电机开始工作,传感器检测磁片并将获得的信号传送到PLC中,PLC中计数器开始工作,在PC机上计算转速。

3.2 梯形图程序

根据控制要求、I/O分配表,利用SPD速度检测指令将100 ms中的脉冲数存入PLC数据单元D0中,然后再根据M法测速公式,编写PLC程序,计算出测量速度值。即先利用MULP乘法指令将D0乘以60,存到D1,再用除法指令MULP将D1值除以6(每转6个脉冲)存放到D2中,最后D2除以100(计时时间)后的值存到数据单元D3中,其中D3为速度测量结果。主要对检测元件传感器的选型、系统设计的流程图进行分析阐述,同时对软硬件进行综合设计分析。首先分析测速系统设计步骤及流程,然后,对硬件计数器及软件速度检测指令进行分析设计,接下来,结合测速的实时性及精度要求进行分析,确定最终测速方案,分析PLC的I/O地址分配,编写测速程序,并进行硬件电路的接线。

4 系统现场测试与验证

在完成基本的调速系统软、硬件设计后,对系统的测速方案做了比较深入的研究,并对系统的远程控制功能进行了详细的测试验证。现场实验测试证明,本项目所设计的变频调速测速系统可以很好地利用一体化触摸屏实现对电机的模拟量连续调速功能,实现真正意义上的无极调速,并与转速测量值比较,显示在组态中。对于误差较大的故障情况,编写相应的程序实现报警功能,并可以通过PLC对故障情况进行停机处理。利用组态软件建立电机测速组态显示界面。通过监控软件监控现场运行界面,启动按钮,使得转动源开始工作,霍尔传感器测的脉冲信号输入到PLC中,PLC获得脉冲并通过计算得到转速显示在组态中。根据触摸屏实际调速系统对电机转速控制的精度,电机测速本身的准确度,电机可能出现的故障情况,对给定转速值与测量值误差较大及电机不正常运行情况进行分析,利用组态软件编写脚本程序,实现误差显示与报警功能。在循环策略里编写程序,即前面已完成的设计中D5存放的是给定值,D3存放的是测量值,如果测量值小于等于给定值的0.95,或测量值大于等于给定值的1.05,让故障报警灯亮,用M2开关量控制故障报警灯。

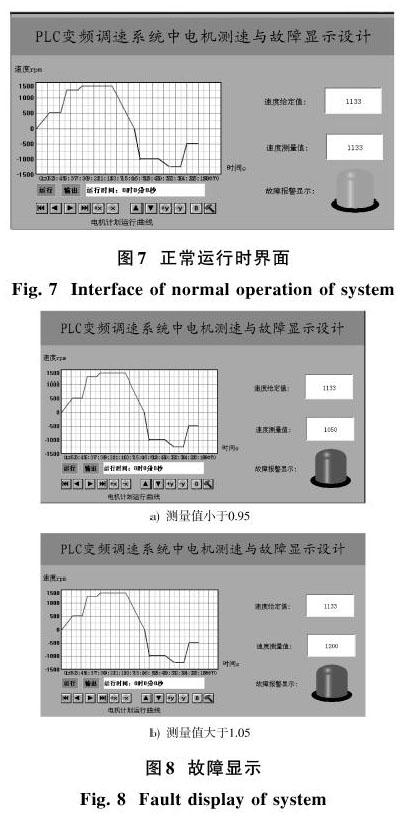

在MCGS环境中,一般正常运行时,组态显示界面如图7所示。即此时当速度给定值为1 133,速度测量值显示1 133,说明是电机正常运行状态,故障报警灯处于正常显示状态,显示青色。

当测量值小于0.95给定值,如速度给定值为1 133,速度测量值显示1 050,说明是电机故障状态,故障报警灯处于报警状态,显示红色。故障显示界面如图8a)所示。当测量值大于1.05给定值,如速度给定值为1 133,速度测量值显示1 200,电机也处于故障状态,故障报警灯处于报警状态,显示红色。故障显示界面如图8b)所示。

在脚本程序中用M2代表故障报警灯,所以数据对象设置中,利用M2开关量控制故障报警显示。PLC测试程序加上[M2],X001为启动按钮,X002为停止按钮,故障显示灯亮时,[M2]動作,电机停止。

5 结 语

综上所述,基于PLC和变频器的电动机的变频调速测速系统是一个涉及多种器件并运用综合知识体系完成的一个项目,系统完全移植采用现实工业设备与工业控制方案,通过其系统构建、软件编程、组态设计、控制整定以及调试运行等对典型工业分布式控制系统进行完整开发。采用PC和PLC上、下位机联合方式实现人机界面的良好交互性,使得操作员能更加方便快捷地进行操作。利用PLC的各项强大功能,实现对电机参数的测量和控制。除可以连接触摸屏的直接调控外,也可通过PC对PLC的控制实现调控,具有极强的纠错功能和故障报警能力,为操作员的及时监控和参数修改提供了快捷途径。

参考文献

[1] 薛彤,李俊彬.浅谈交流电动机的变频调速[J].太原科技,2000(6):40?41.

XUE Tong, LI Junbin. Talking about the variable frequency speed regulation of AC motor [J]. Taiyuan science and technology, 2000(6): 40?41.

[2] 王占奎,王琳.变频器:当代电气节能的佼佼者[J].电气技术,2007(8):88?91.

WANG Zhankui, WANG Lin. Frequency converter: the leader of contemporary electric energy saving [J]. Electrical technology, 2007(8): 88?91.

[3] YUAN Liqiang, ZHAO Zhengming, BAI Hua, et al. The IGCT test platform for voltage source inverters [C]// Proceedings of 15thInternational Conference on Power Electronics and Drive Systems. Singapore: IEEE, 2003: 1291?1294.

[4] 沈振强.矿用隔爆型变频调速装置研制[D].湘潭:湖南科技大学,2011.

SHEN Zhenqiang. Development of mineflameproof variable frequency speed regulating device [D]. Xiangtan: Hunan University of Science and Technology, 2011.

[5] 郑旭东,关鸿权,吴赤兵.通用变频器运行过程中存在的问题及对策[J].石化技术,2001(4):235?236.

ZHENG Xudong, GUAN Hongquan, WU Chibing. Problems and countermeasures in the operation of universal frequency converter [J]. Petrochemical technology, 2001(4): 235?236.

[6] 俞国亮.PLC原理与应用[M].北京:清华大学出版社,2009.

YU Guoliang. Principle and application of PLC [M]. Beijing: Tsinghua University Press, 2009.

[7] 王建,徐洪亮.变频器实用技术[M].北京:机械工业出版社:2011.

WANG Jian, XU Hongliang. Inverter practical technology [M]. Beijing: Machinery Industry Press, 2011.