兼有降黏功能的缓蚀剂在高温高含CO2/H2S环境中的适应性评价

2019-10-14方建波葛睿石锐赵国仙薛艳唐海飞李丹平宋洋

方建波 葛睿 石锐 赵国仙 薛艳 唐海飞 李丹平 宋洋

1中国石化西北油田分公司采油二厂

2西安石油大学材料科学与工程学院

3西安摩尔石油工程实验室股份有限公司

某油田是中国石化西北油田分公司主要原油生产区,原油为超稠油,50℃时的黏度为180×104mPa·s,超稠油开采采用掺稀降黏工艺,其掺稀产油量占分公司总产量的40.5%。针对该油田稠油开采特点和井筒采油及地面集输系统腐蚀环境特点,充分利用现有掺稀注入设备和管网,将缓蚀剂加入掺稀油中,稀油经输送管网注入井筒,随采出液流入井筒油管及单井集输管道,实现整个稠油掺稀采输系统的腐蚀防护,达到降低生产运行成本,延长井筒和管道材质服役寿命的目的。缓蚀剂防腐技术具有操作简单、见效快、成本低、适用性强等特点,因而加注缓蚀剂作为一项经济有效的防腐措施,在油田开发工作中占有重要地位[1-3]。油田深入开采导致深井、超深井的数量增加,受井筒高温、高压工况的制约,耐高温缓蚀剂的评价工作开展得非常少[4-6]。而现有的缓蚀剂也不能很好地适应现场工况变化,需要开展高温缓蚀剂评价工作,得出适合现场工况的缓蚀剂及合理的加注浓度(质量浓度)。本文通过对一种高温降黏缓蚀剂的缓蚀性和降黏性能进行评价,明确其在该油田的适用性。通过电化学阻抗法测试缓蚀剂的残余浓度[7-11],为现场实施调整缓蚀剂加注浓度提供数据支撑。

1 试验方法

1.1 缓蚀性能试验

1.1.1 试验材料

本试验所用试样取自井筒P110油管和地面20 G管线。

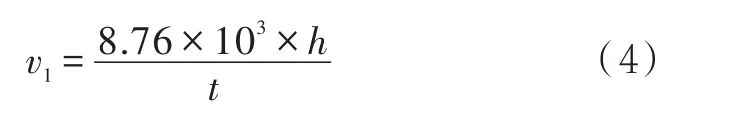

1.1.2 试验条件

拟评价油田原油综合含水率为9.6%,考虑现场工况,缓蚀剂在油中的溶解损失,依据SY/T 7025—2014标准,用模拟水和柴油(柴油中添加不同浓度缓蚀剂)按照含水率10%进行油水分配试验,将油水分配后分离出的水溶液作为评价水介质,进行缓蚀性能评价试验。模拟水为室内配制水,其离子成分及含量如下:Ca2+,12 402 mg/L;K++Na+,69 114 mg/L;Mg2+,901 mg/L;Cl-,131 161 mg/L;SO42-,150 mg/L;HCO3-,228 mg/L;I-,7.6 mg/L;Br-,10 mg/L;总矿化度,213 950 mg/L。缓蚀剂评价试验条件见表1。分别在井筒腐蚀环境和地面集输系统腐蚀环境下对其进行评价。

1.1.3 电化学缓蚀率测试方法

高温高压电化学测试采用PARSTAT 273A电化学工作站、GFCZ 3-22/200高压釜原位电化学联动测试系统,辅助电极选用铂金电极,参比电极选用Ag/AgCl电极。试样尺寸为15 mm×3 mm,工作面用铜导线与外界连接,其余面用环氧树脂密封。试验前预先通入高纯N2除氧2 h以上,然后根据试验条件升温升压到试验值。

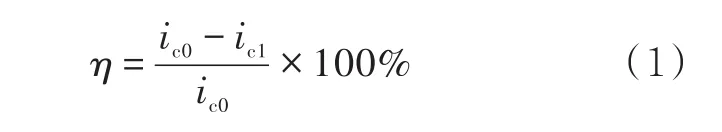

电化学缓蚀率采用动电位扫描法测试。动电位扫描法扫描幅度为 Ec±150 mV(Ec为自腐蚀电位),扫描速率为0.166 mV/s。待体系的自腐蚀电位稳定后(5 min内Ec波动不超过±1 mV),进行阴极扫描,即从Ec-150 mV扫描至Ec;再进行阳极扫描,即从Ec扫描至Ec+150 mV,测定体系的腐蚀电流密度ic1。根据腐蚀电流密度计算电化学缓蚀率,即

式中:η为电化学缓蚀率,%;ic0为空白体系的腐蚀电流密度,A/cm2;ic1为加缓蚀剂体系的腐蚀电流密度,A/cm2。

1.1.4 均匀缓蚀率测试方法

均匀缓蚀率测试采用高温高压失重法进行。试样尺寸为50 mm×10 mm×3 mm。将试片用240#、400#、600#、800#、1 000#砂纸逐级打磨,再用丙酮、无水乙醇清洗,冷风吹干并干燥,测量尺寸和称重(精确至0.1 mg)。

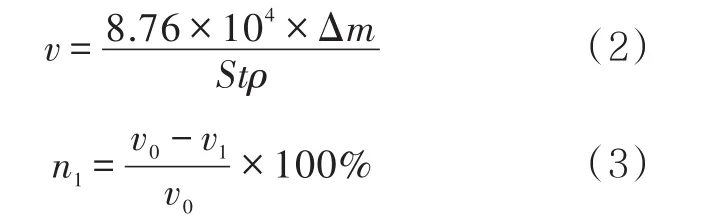

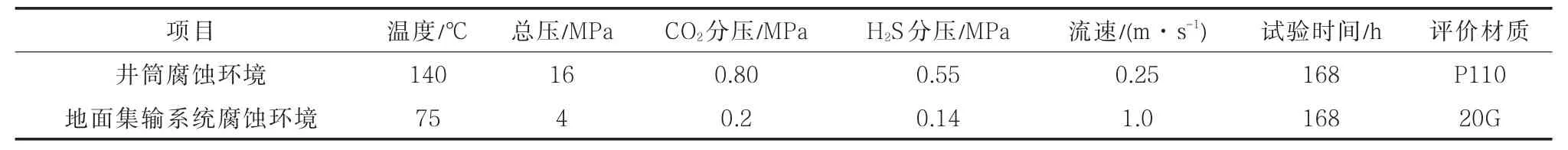

试验结束后,依次用清水、无水乙醇冲洗,吹干后拍照,再用配制的酸清洗液浸泡清洗5 min,用自来水冲去表面残酸后,无水乙醇脱水,用冷风吹干并干燥后称重(精确至0.1 mg)。根据质量损失计算均匀腐蚀速率,求得均匀缓蚀效率。若有点蚀,用金相显微镜测出最深的点蚀深度,计算点蚀速率。均匀腐蚀速率v和缓蚀率n1由式(2)和式(3)计算,点蚀速率 v1由式(4)计算。

其中

式中:Δm为试验前后试样的质量损失,g;S为试片的总面积,cm2; ρ为试片材料的密度,g/cm3;t为试验时间,h; v0为空白试验中试片的均匀腐蚀速率,mm/a;v1为加缓蚀剂试验中试片的均匀腐蚀速率,mm/a;h为试验后试样表面最深点蚀深度,mm。

表1 缓蚀剂评价试验条件Tab.1 Test conditions of corrosion inhibitor evaluation

1.2 降黏性能试验

采用NDJ-5S旋转黏度计对现场所取原油黏度进行测量,测量温度为50℃,转速为12 r/min。同时,测量添加100、200和300 mg/L缓蚀剂后的原油黏度,根据公式(5)计算缓蚀剂的降黏率。为提高药剂综合经济效益,一定浓度的缓蚀剂对现场原油的降黏率需大于或等于20%。

式中:n2为降黏率,%;η1为未加缓蚀剂的原油黏度,mPa·s; η2为加缓蚀剂后的原油黏度,mPa·s。

1.3 残余浓度测定试验

采用电化学阻抗技术测量溶液的传递电阻Rt值,不同溶液传递电阻值对应不同的残余浓度。辅助电极选用铂金电极,参比电极选用饱和甘汞电极,工作电极为P110材料,试验温度为30℃。试验前,预先通入高纯N2除氧2 h以上,然后根据现场工况通入CO2/H2S混合气体达到饱和。待体系达到稳定后,进行交流阻抗测量,根据阻抗拟合结果得出的溶液传递电阻测定残余浓度。井筒腐蚀环境评价试验后的溶液中缓蚀剂的残余浓度需大于或等于30 mg/L。

2 试验结果与讨论

2.1 缓蚀率测试结果

2.1.1 电化学缓蚀率测试

图1为井筒腐蚀环境中P110试样在空白和添加浓度为200 mg/L时缓蚀剂的极化曲线。表2为添加缓蚀剂前后腐蚀电位、自腐蚀电流密度及Tafel斜率的变化关系。由图1和表2可知,添加缓蚀剂后自腐蚀电位升高,即添加缓蚀剂后电化学腐蚀的趋势碱小,缓蚀剂属于阳极型缓蚀剂,其作用机理为“负催化效应”型。阳极曲线斜率增大,其对腐蚀过程阳极反应起到阻滞作用,自腐蚀电流密度显著降低,即腐蚀程度明显减小。根据公式(1)计算出缓蚀剂电化学缓蚀率达到91.86%。

图1 添加缓蚀剂前后P110的极化曲线Fig.1 Polarization curve of P110 before and after adding corrosion inhibitor

2.1.2 均匀缓蚀率测试

图2为井筒腐蚀环境和地面集输系统腐蚀环境下高温降黏缓蚀剂的缓蚀效果。由图2可知,在井筒腐蚀环境下,未添加缓蚀剂时P110材质均匀腐蚀程度为极严重腐蚀;添加200 mg/L和300 mg/L缓蚀剂后,均匀腐蚀速率显著下降,均达到小于0.076 mm/a的标准要求。在地面集输系统腐蚀环境下,未添加缓蚀剂时20G材质均匀腐蚀程度为中度腐蚀;添加不同浓度缓蚀剂后,均匀腐蚀速率均有所降低;缓蚀剂浓度为80 mg/L时,均匀腐蚀速率降至0.076 mm/a以下。

图2 缓蚀剂的缓蚀效果Fig.2 Corrosion inhibition effect of corrosion inhibitor

表2 添加缓蚀剂前后P110的极化曲线拟合结果和缓蚀剂的缓蚀率Tab.2 Polarization curve fitting results and corrosion inhibition efficiency of inhibitor of P110 before and after adding corrosion inhibitor

图3为清洗后试样表面宏观及微观形貌(井筒腐蚀环境中)。由图3可知,在50倍金相显微镜下观察,未加缓蚀剂时,试样表面宏观可见明显点蚀,测得最大点蚀深度分别为292 μm和278 μm。计算点蚀速率分别为35.526 7 mm/a和33.823 3 mm/a。添加200 mg/L和300 mg/L缓蚀剂后,试样表面无明显点蚀。

图3 井筒腐蚀环境中添加不同浓度缓蚀剂后试样表面宏观及微观形貌(a为宏观形貌,b为微观形貌)Fig.3 Macro and micro morphology of sample surface after adding corrosion inhibitor of different concentration in wellbore corrosion environment(a is macro morphology,b is micro morphology)

图4为清洗后试样表面宏观及微观形貌(地面集输系统腐蚀环境中)。由图4可知,在50倍金相显微镜下观察,未加缓蚀剂时,试样表面以均匀腐蚀为主;添加30 mg/L缓蚀剂后,试样表面有密集点蚀坑,测得最大点蚀深度为12 μm,计算点蚀速率为0.625 7 mm/a;添加80 mg/L缓蚀剂后,试样表面无明显点蚀。

2.2 降黏性能测试结果

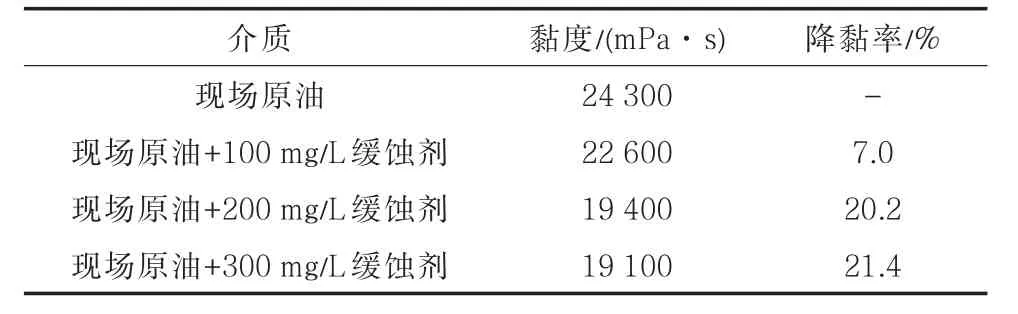

黏度及降黏率检测结果如表3所示。由表3可知,缓蚀剂的添加浓度为200 mg/L时,降黏性能已满足技术指标要求。本次检测所用现场原油不含水(实验室脱水后)。

2.3 残余浓度测定结果

首先配制浓度为30 mg/L的缓蚀剂溶液,测定其传递电阻Rt30。再测量200 mg/L和300 mg/L缓蚀剂试验后溶液传递电阻,将测量结果与浓度为30 mg/L的缓蚀剂溶液进行比较;如果大于Rt30,则表明溶液中缓蚀剂残余浓度大于30 mg/L,反之则小于30 mg/L。

图4 地面集输腐蚀环境中添加缓蚀剂后试样表面宏观及微观形貌(a为宏观形貌,b为微观形貌)Fig.4 Macro and micro morphology of sample surface after adding corrosion inhibitor of different concentration in surface gathering and transportation corrosive environment(a is macro morphology ,b is micro morphology)

表3 黏度及降黏率检测结果Tab.3 Detection results of viscosity and viscosity drop rate

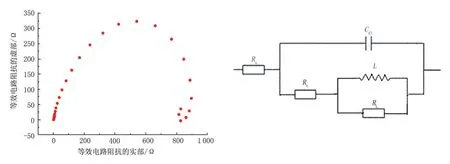

图5~图7分别为三种溶液的阻抗图谱及拟合电路。由图5可知,浓度为30 mg/L的缓蚀剂溶液EIS曲线具有两个时间常数,即高频容抗弧与低频区的感抗弧,其中:Rs为溶液电阻;Cdl为金属基体、腐蚀产物膜与溶液之间总的双电层电容;Rt为金属基体、腐蚀产物膜与溶液之间的电荷传递电阻,RL是电感元件的电阻;L为阳极极化溶解导致的感抗。说明电极过程除受电极电位的影响外,还受其他状态变量的影响,即阳极反应中间产物FeOHads吸附覆盖率。在常压的腐蚀过程中,腐蚀产物虽然不能像高压那样以类似钝化膜的成膜形式在电极表面沉积,但它以吸附或其他作用力聚集在电极表面,起到一定的覆盖效应,阻止反应介质与电极表面有效接触,从而起到降低反应速度的作用。试验结束后观察试样表面,可以看到试样表面大部分区域被腐蚀产物膜覆盖,电极处于被腐蚀状态。

图5 30 mg/L缓蚀剂溶液阻抗图谱及拟合电路Fig.5 Impedance spectrum and fitting circuit of 30 mg/L corrosion inhibitor solution

图6 200 mg/L缓蚀剂试验后溶液阻抗图谱及拟合电路Fig.6 Impedance spectrum and fitting circuit of 200 mg/L corrosion inhibitor solution

图7 300 mg/L缓蚀剂试验后溶液阻抗图谱及拟合电路Fig.7 Impedance spectrum and fitting circuit of 300 mg/L corrosion inhibitor solution

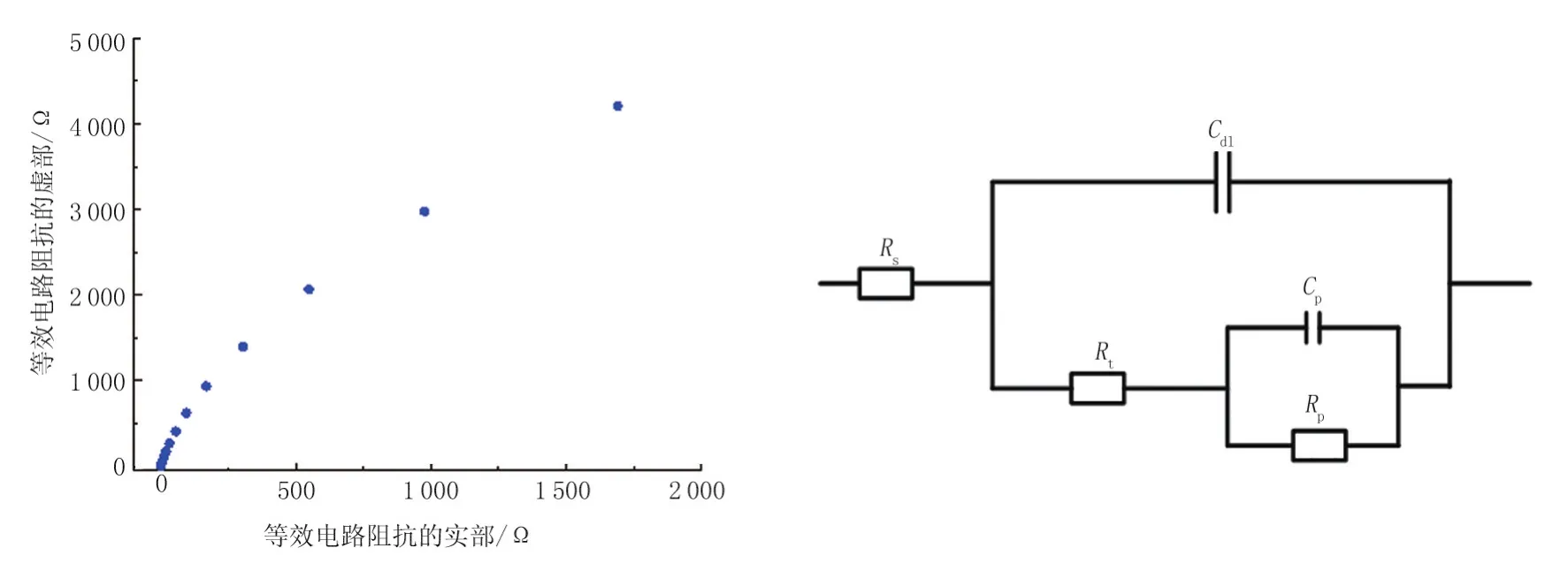

200 mg/L和300 mg/L缓蚀剂试验后溶液EIS曲线具有两个时间常数,即高频区的容抗弧与低频区的容抗弧。高频区的容抗弧对应状态变量为电极电位,表征电极表面和溶液间的双电层弛豫过程;低频区的容抗弧对应的状态变量为腐蚀产物膜的厚度。

表4为阻抗谱拟合结果。由表4可知,浓度为30 mg/L的缓蚀剂溶液传递电阻为51.24 Ω·cm2;200 mg/L和300 mg/L缓蚀剂试验后溶液传递电阻分别为861.1 Ω·cm2和220.1 Ω·cm2,均大于浓度为30 mg/L的缓蚀剂溶液传递电阻,即200 mg/L和300 mg/L缓蚀剂试验后溶液中缓蚀剂的残余浓度大于30 mg/L。

表4 阻抗谱拟合结果Tab.4 Results of impedance spectrum fitting

3 结论

所评价的高温降黏缓蚀剂为阳极型缓蚀剂,分别添加浓度为200 mg/L和80 mg/L的缓蚀剂时,对井筒管柱材质P110和地面集输系统材质20G有明显的缓蚀作用,均匀腐蚀速率小于0.076 mm/a且无明显点蚀。当缓蚀剂浓度为200 mg/L时,对现场原油的降黏率可达20%,井筒腐蚀试验后的溶液中缓蚀剂的残余浓度大于30 mg/L。