盾构隧道管片接头嵌入式密封垫防水性能探究

2019-10-14张子新谷冠思张家奇

张子新, 谷冠思, 黄 昕, 张家奇, 张 弛

(1. 同济大学土木工程学院地下建筑与工程系, 上海 200092; 2. 上海盾构设计试验研究中心有限公司, 上海 200137)

0 引言

盾构隧道的建设和运营过程中,防水是非常重要的一环。传统的防水方式是将橡胶密封垫粘贴在管片预先设计的凹槽内,这样能够保证现场作业人员对橡胶条的平整度进行实时的调整[1-3]。很多学者都对传统密封垫的防水性能进行了研究。H. Kurihara等[4]认为弹性密封垫的防水能力与其孔洞率与断面形式有关,其中断面形式对防水能力的影响较为显著。F. I. Shalabi等[5]通过对底部开口和闭口的2种断面形式弹性密封垫的防水能力进行对比,发现闭口形式有利于加强弹性密封垫与沟槽的接触,从而减少该接触面发生渗漏的可能性,提高弹性密封垫防水能力。陆明等[6]结合上海长江隧道工程,对传统弹性密封垫的断面进行了优化设计。李永刚[7]基于南京长江隧道工程,设计优化了该处密封垫截面,并通过试验进行了耐水性能的检验。S. Paul[8]在试验中发现弹性密封垫与管片沟槽的接触面是可能发生渗漏的位置。可以看出,密封垫的断面形式对其耐水性能有较大的影响。然而,已有研究对截面的优化大多局限于孔洞形状、大小、开孔率,很少考虑其他部位的影响。

为应对上述难题,迫切需要研发新的盾构隧道防水密封形式,进而优化接头防水效果。本文提出的嵌入式密封垫则是考虑将脚部延伸,以改善其防水能力。实际上,传统密封垫有2点不足: 一是增加现场作业的时间,同时,在时间较为紧迫的情况下,现场工人的作业精准度得不到较好的保证;二是橡胶条和管片之间的粘结不够紧密,在外部水压的作用下,常常会发生渗漏现象,并且在凹槽内积水,长期作用下会腐蚀橡胶条。鉴于此,本文依托上海苏州河深层排水调蓄隧道工程,对盾构隧道管片接头嵌入式密封垫防水性能进行系统研究。

1 模型试验

上海苏州河深层排水调蓄隧道工程的核心功能是系统提标、排水防涝和初雨治理,建成后将拓展和丰富治水手段。该隧道最深处位于地下50~60 m,且临近苏州河道,水源丰富,按照静水压力考虑,深隧接缝防水的耐水压力至少应保证0.6 MPa。为了验证所设计的嵌入式密封垫能否保证应有的防水效果,首先基于模型试验展开探究。

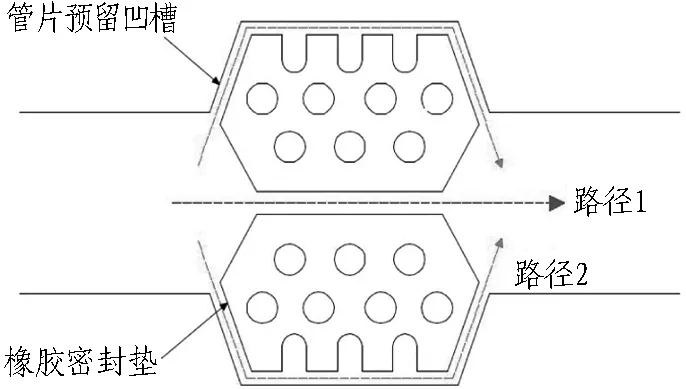

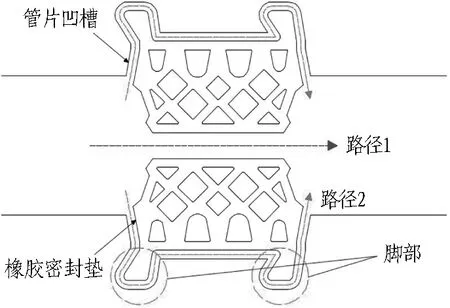

嵌入式接头防水在混凝土结硬之前就将密封垫预埋于其中,待混凝土结硬后,二者紧密粘结在一起。橡胶垫与混凝土的接触面路径长度大大增加,降低了从该路径发生渗漏水现象的可能性。二者的渗流路径及制备工艺如图1和图2所示。

1.1 试验设计

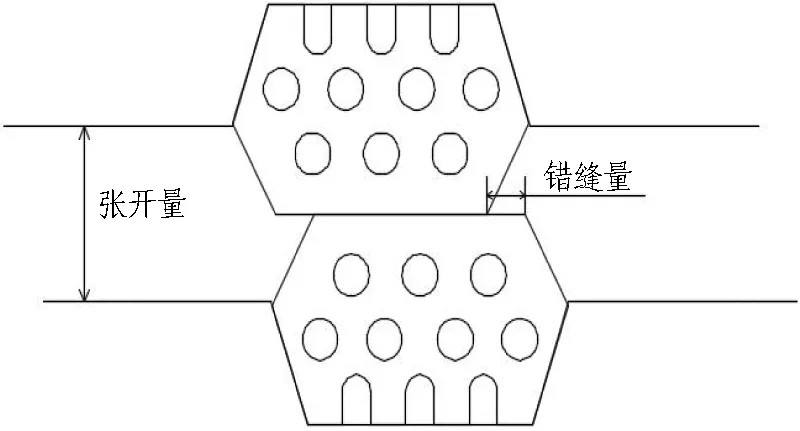

在隧道建设中,机械精度、人员操作等因素会对管片拼装的准确度造成影响,因而导致接头处的弹性密封垫无法发挥理想情况下的防水能力。出于对安全的考虑,设计之初就将张开量和错缝量作为关键指标。张开量与错缝量示意图如图3所示。

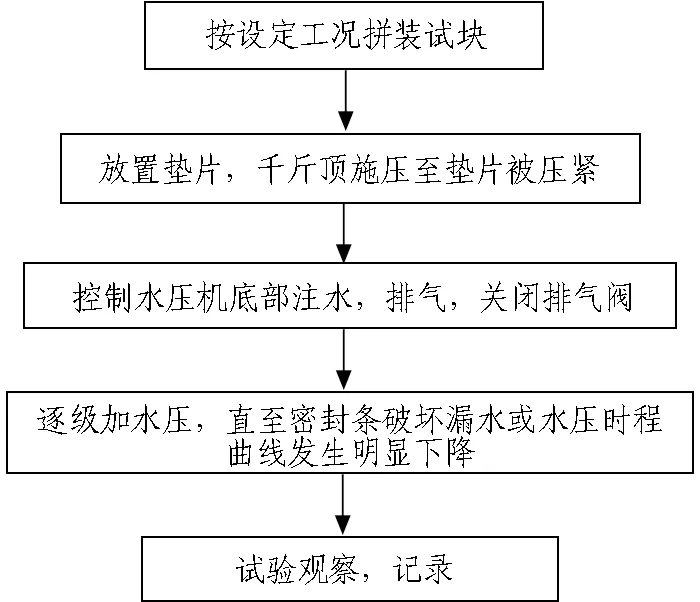

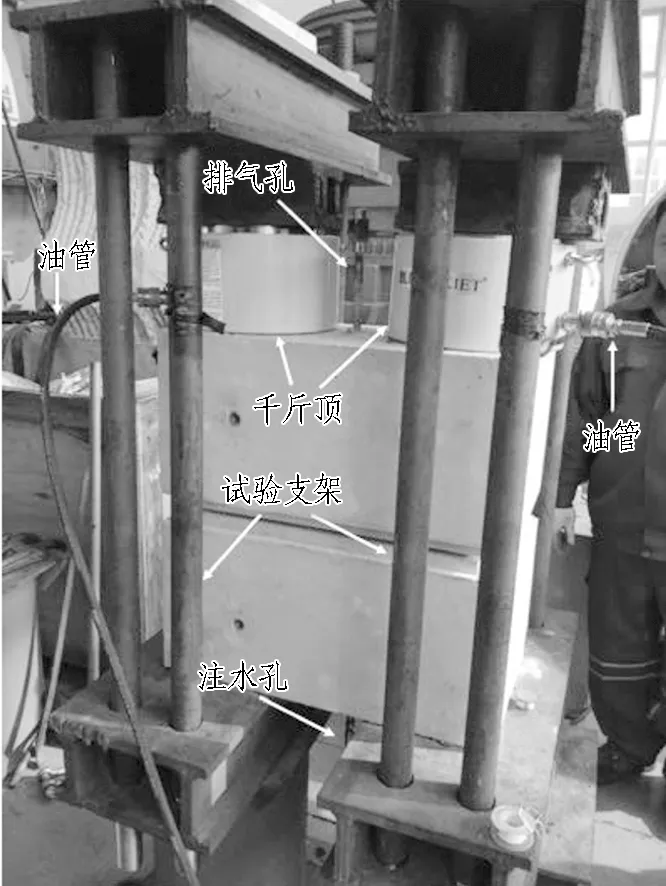

试验中,通过试块拼装时的错位放置来控制管片的错缝量,通过油压千斤顶加压和一定厚度的垫片控制密封条的张开量。下部试块底部连接水压控制仪,从中心注水;上部试块顶部中心安装排气阀。试验步骤如图4所示。试验装置如图5所示。

(a) 传统密封垫

(b) 嵌入式密封垫

Fig. 1 Sketches of seepage paths of traditional sealing gasket and embedded sealing gasket

Fig. 2 Comparison between traditional sealing gasket and embedded sealing gasket

图3 张开量和错缝量示意图

图4 试验步骤

图5 试验装置

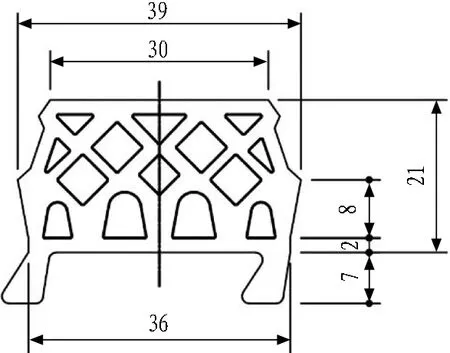

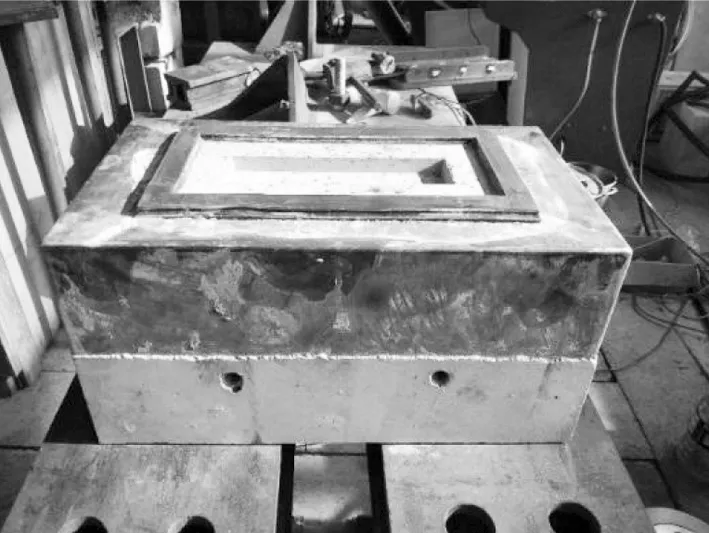

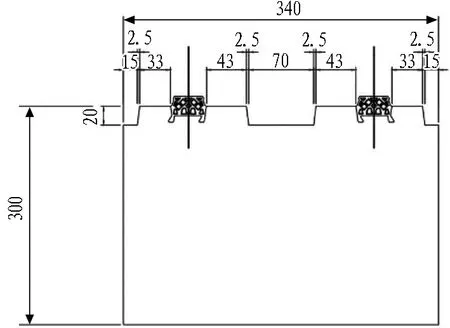

管片接头采用的弹性密封垫断面形式现大多采用中孔形(“谢斯菲尔德”形),在保证横截面积和密封垫宽度、高度的要求下,将密封垫设计成如图6所示的形式。在混凝土浇捣完成后,立即将密封垫放置于其上,二者共同进行养护,成型后的管片与密封垫紧密粘贴在一起,故管片的凹槽内轮廓与密封垫外轮廓重合,二者尺寸一致。试块形式及截面尺寸如图7所示。

1.2 试验准备

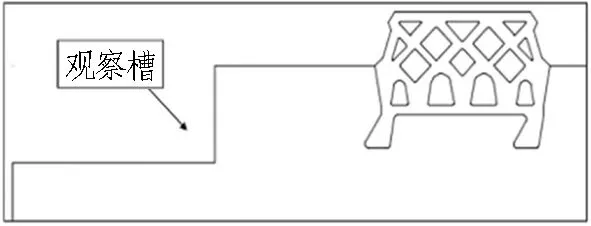

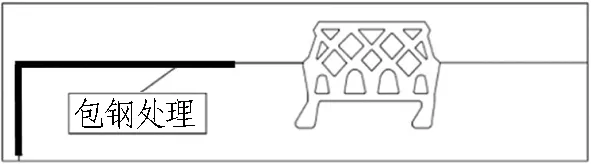

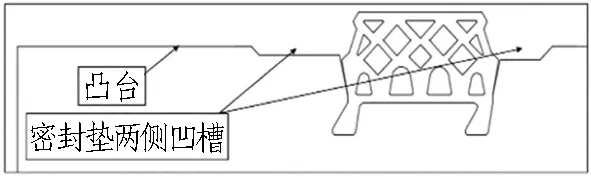

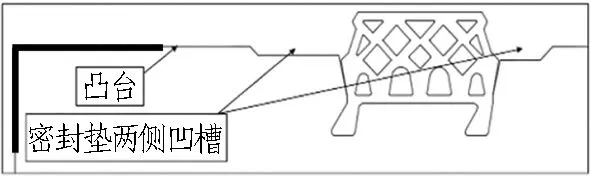

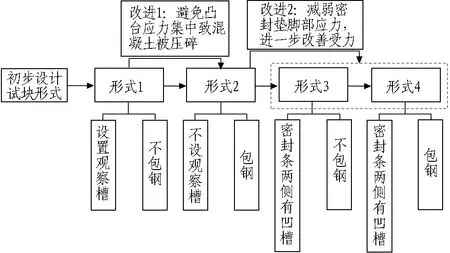

预埋嵌入式混凝土试块共分为4种形式。1)形式1。设置观察槽,底部不包钢。2)形式2。不设观察槽,底部包钢。3)形式3。密封条两侧设凹槽,底部不包钢。4)形式4。密封条两侧设凹槽,底部包钢。

观察槽的设置是为了方便观测试验中可能发生的渗漏水现象; 而取消观察槽以及对试块进行包钢处理,则是为了保护管片边缘混凝土不被压碎; 在密封垫两侧设置凹槽,是为了在夹持垫片的情况下控制接缝张开量的变化,在张开量相同的情况下,降低局部应力集中,保证混凝土边缘的完整。试块形式说明见图8。

图6 密封垫截面尺寸(单位: mm)

(a) 试验试块形式

(b) 试块截面尺寸(单位: mm)

(a) 形式1

(b) 形式2

(c) 形式3

(d) 形式4

1.3 结果分析

本节将分别针对上述几种形式试块进行模型试验,进而分析错缝方式、管片构造、混凝土渗水等情况对接头防水能力的影响,技术路线如图9所示。

图9 技术路线

根据设计单位的经验以及隧道建设和运营单位的长期监测[9],张开量不超过7 mm(包括隧道外荷载和纵向转向圆弧段等引起的张开量3 mm,管片制作和实际拼装误差2 mm以及临近建筑施工引起的张开量2 mm),错缝量不超过10 mm(管片尺寸公差±2 mm,管片型位公差±2 mm,机械拼装精度±3 mm,人为、环境影响因素±2 mm,以及密封垫配合尺寸公差±1 mm)。由于张开量和错缝量的增加都会对隧道的防水产生不利影响,从最不利组合的角度来看,设计单位建议选取张开量7 mm、错缝量10 mm这一设计指标,可有效地提高防水安全系数,得出相对安全的结果。

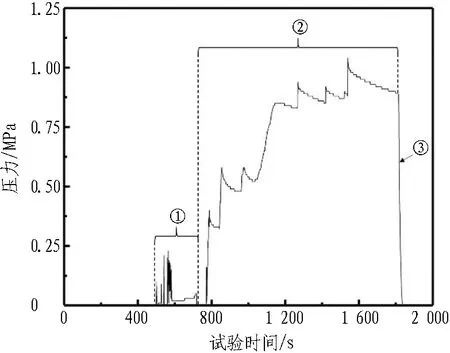

1.3.1 形式1——设置观察槽,底部不包钢

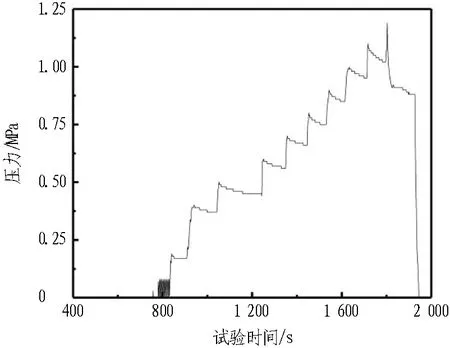

试验在张开量10 mm、错缝量0 mm的情况下进行。图10为水压时程曲线。曲线段分为3段,分别是: 1)注水(排气)段①。在此过程中,水被有压空气挤入试块中间的气室内,气室内原有空气从上部试块顶端排气(水)孔排出,内部水压呈反复升降的状态,直至内部空腔几乎全部由水体充满,关闭上部排气(水)口。 2)加压监测段②。该过程中,不断控制水压机,适度增大压力,并且保证一定的持水时间,待基本稳定后,再继续增加水压,此时应仔细关注管片是否有渗漏水现象,同时观察腔体内水压是否能够保持,若出现突降,则可能已发生渗漏。 3)泄压段③。待发生渗漏水现象后,卸掉压力,至水压显示为0 MPa,继而可打开排气(水)口阀门,排出内部水体,完成该组试验,并保存数据。

在该情况下,接头处的耐水压为0.9 MPa,能够至少保持在0.82 MPa下不发生渗漏。从0.9 MPa降至0.82 MPa这一段曲线,不能说明发生了渗漏。这是因为水压能够在0.82 MPa这一阶段稳定相当长一段时间,而压力的降低则来源于橡胶材料在压力作用下的蠕变效应,直到橡胶变形达到较为稳定的状态。

在进行本试验之前,由于预加荷载较大,导致混凝土边缘被压碎,如图11所示,可能因此造成了耐水压力的不足。

图10 水压时程曲线(张开量10 mm、错缝量0 mm,第1组)

Fig. 10 Time-history curve of water pressure (with opening of 10 mm and staggered joint of 0 mm, Group 1)

图11 混凝土边缘被压碎

为了保证试验准确,本组又进行了完好试块的对照试验,获得的时程曲线如图12所示。

图12水压时程曲线(张开量10mm、错缝量0mm,第2组)

Fig. 12 Time-history curve of water pressure (with opening of 10 mm and staggered joint of 0 mm, Group 2)

可观察到,该组试验的耐水压力超过1.2 MPa,能够稳定在1.2 MPa左右。渗漏时发现,密封垫相互接触处未出现渗漏水,主要在混凝土试块处出现渗水印记。据此推测,渗漏路径可能有2种: 1)密封垫与混凝土接触处; 2)凸台处混凝土厚度较低,在较高水压作用下,可能形成渗流路径。

1.3.2 形式2——不设观察槽,底部包钢

前述的形式1试块,由于凸台处混凝土厚度较低,在压缩过程中容易出现混凝土被压碎的情况,因此取消了试块四周的观察槽,并包钢处理,以保证压缩过程中混凝土的完整性,避免加水过程中水流深入到混凝土的微裂隙中。

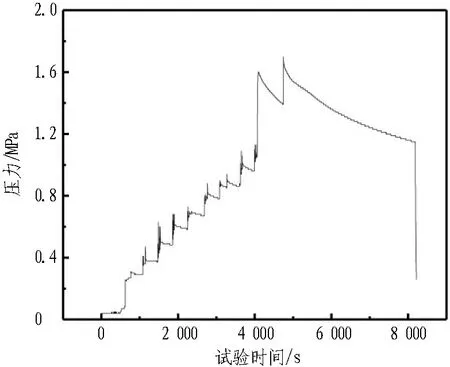

本次试验因采用包钢处理,故可以控制到设计工况(张开量7 mm、错缝量10 mm)下加载。形式2第1组试验结果如图13所示。

图13 水压时程曲线(张开量7 mm、错缝量0 mm,第1组)

Fig. 13 Time-history curve of water pressure (with opening of 7 mm and staggered joint of 0 mm, Group 1)

当水压加载到0.9 MPa时,混凝土发生渗水,并有微裂缝出现,发现水压至少能维持在0.8 MPa;继续向上加压,水压在一段时间内会有缓慢降低,但试块接触部分(包括密封条之间接触处、密封条和混凝土接触处)并未出现渗漏现象;直至加压到1.6 MPa仍然未发现接缝处漏水,由此推测,水流应是从混凝土的微裂缝中渗出。鉴于本组试块的混凝土龄期仅16 d,较28 d短,故可能是混凝土未完全结硬,内部化学作用尚未全部完成,仍有小型裂缝存在,在千斤顶顶力作用下裂缝继续扩展,形成完整的渗流通路以及储水空间,导致上述试验现象。

为排除混凝土龄期因素干扰,制作了相同规格的试块,养护28 d后再次进行试验,得到的结果如图14所示。

由该组试验的水压时程曲线可以看出,耐水压力为1 MPa,待继续向上加载水压时,发现角部密封垫接触处有水漏出(如图15所示),并未发现混凝土渗水现象,说明混凝土在养护28 d后,内部微裂缝逐渐在化学作用下闭合,符合实际工程的需要。如不继续加压,部分水从角部漏出后,水压力降低至0.75 MPa左右,预计可维持相对较长的时间,可认为密封垫接触处重新闭合,仍能保持一定的防水能力。

图14 水压时程曲线(张开量7 mm、错缝量0 mm,第2组)

Fig. 14 Time-history curve of water pressure (with opening of 7 mm and staggered joint of 0 mm, Group 2)

图15 渗漏情况(张开量7 mm、错缝量0 mm,第2组)

Fig. 15 Leakage situation (with opening of 7 mm and staggered joint of 0 mm, Group 2)

1.3.3 形式3——密封条两侧设凹槽,不包钢

管片欲加载到设计工况乃至弥合缝隙的状态时,按照形式1和形式2的设计,需要较大的顶推力。在其作用下,管片可能会被顶碎,在内部出现难以弥合的微裂缝。这样的微裂缝会形成渗流通路,对管片的耐久度造成影响。

基于上述情况,新试块在密封条两侧设置了凹槽。如此,便使得相邻管片在张开量相同的情况下,受到更小的顶推力。

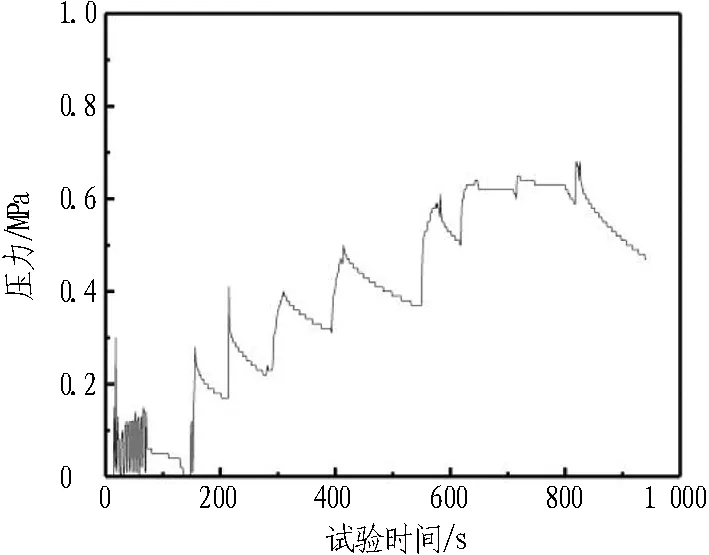

在张开量7 mm、错缝量10 mm的设计工况下进行了1组试验,得到如图16所示的水压时程曲线。

图16 水压时程曲线(张开量7 mm、错缝量10 mm,形式3)

Fig. 16 Time-history curve of water pressure (with opening of 7 mm and staggered joint of 10 mm, Group 3)

在该工况下,耐水压力仅为0.6 MPa左右,远不如形式1和形式2。然而观察到试块上预埋的橡胶条表面不够平整,当千斤顶顶推时,用以控制张开量的金属垫片并未全部压紧,部分几乎处于完全松动的状态。仔细查看后发现,渗漏点位于未压紧垫片处,据此推测,该处密封垫压缩量低于其他部位,因而产生的接触应力不足,无法抵抗较大的水压力。

为验证该推测,本组重新制作了同尺寸的试块,严格控制混凝土浇筑质量,尽量使橡胶条表面足够平整。同时,在试块四周包钢处理,保证垫片的夹持稳定,起到较好控制压缩量的目的。

1.3.4 形式4——密封条两侧设凹槽,包钢处理

在张开量7 mm、错缝量10 mm的设计工况下,得到试验结果如图17所示。

图17 水压时程曲线(张开量7 mm、错缝量10 mm,形式4)

Fig. 17 Time-history curve of water pressure (with opening of 7 mm and staggered joint of 10 mm, Group 4)

密封条的耐水压力为1.1 MPa,当压力升至1.2 MPa时,密封条长边漏水(见图18),水压降至0.9 MPa后能够保持长期稳定。该过程中,并未发生混凝土渗水现象。

图18 试验渗漏位置(形式4)

2 理论分析

2.1 本构模型

在邻近管片的压缩过程中,由于混凝土和橡胶材料的刚度比足够大,在模拟过程中,可将管片视作刚体,仅需考虑弹性密封垫橡胶材料本身的变形。橡胶一般被认作超弹性材料,其应力应变关系是非线性的,可通过弹性势能函数进行确定。

橡胶材料的本构模型主要有2种描述方式[10]: 统计热力学法和连续介质力学,本文采用后者。利用应变不变量,Mooney提出应变能函数:

WMR=C10(I1-3)+C01(I2-3)。

(1)

该函数符合Rivlin所提出的一般化应变能式:

(2)

式中Cij为材料常数。

一般来说,该模型由于存在着无限个级数展开项,因此,工程上要观察试验中的应力应变数据,并根据实际经验选择所需项。Mooney所提出的公式即是被广泛应用的Mooney-Rivlin本构模型。

该模型基于以下2个假设: 1)橡胶不可压缩且在变形前为各向同性材料; 2)简单剪切包括先受简单拉伸再与平截面上叠加,服从胡克定律。

使用Mooney-Rivlin本构模型,需要确定C10和C012个力学参数。其弹性模量E与剪切模量G之间的关系为:

(3)

在超弹性材料中,泊松比μ取0.5,这是由材料的不可压缩性确定的。因此,可得到E=3G。G、E、C10和C01的关系为:

(4)

E=6(C10+C01)。

(5)

其值可通过拉伸试验确定。

2.2 防水机制

弹性密封垫的工作原理主要包括2方面[11]: 1)挤压密封。指在竖向装配力的作用下,密封垫自身发生弹性形变,从而在接触面上产生相应的接触应力。其中压缩量对密封性能和使用寿命有重要影响。2)自封作用。在侧向流体的作用下,橡胶垫相当于被动提升了侧限条件,使接触应力提高,增强了密封效果。

错缝量的增加会导致密封垫间接触面积减小,更易暴露出密封垫拼装的缺陷。张开量的增加会导致密封垫间的接触应力有一定程度的降低,进而降低了防水能力。一般地,接触应力与防水能力的关系可表示为:

σn≥kσw。

(6)

式中:σn为接触正应力;σw为水压;k为安全系数(不小于1.0)。

张开量与错缝量的增加都会导致防水能力的降低。

3 数值模拟

3.1 模型建立

国内诸多学者对橡胶材料Mooney-Rivlin本构模型参数的确定进行了一定研究,对本文的参数选取起到了一定的参考[12-17]。

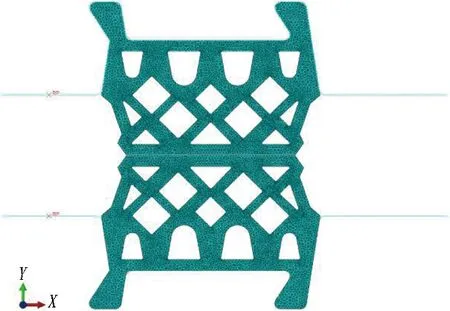

由于混凝土的刚度远大于橡胶,故可以将混凝土看作为刚体,密封垫看作为可变性体。建模过程应注意以下几点[18-19]:

1)材料属性。混凝土利用离散刚体建模,不需设置属性。密封垫采用Mooney-Rivlin本构模型,参考张良等[20]研究的不同邵氏硬度对模型参数的影响规律,得到硬度和弹性模量之间指数型二次非线性拟合函数:

lnE=14.280 88-0.661 89x+0.007 25x2。

(7)

2)装配。将密封垫对齐放置,在两者之间预留0.01 mm的空间,以作为初始加载之用,避免初始增量步小于系统所提供的最小增量步。未加载时,张开量为22 mm,根据设计工况,应当控制总压缩量为15 mm。为确保收敛效果,将15 mm分3步加载,每次加载5 mm。

3)相互作用。设定密封垫与管片之间、密封垫与密封垫之间的接触方式。其法向设置为硬接触模式,切向设置为罚模式。取密封垫与管片间的摩擦因数为0.05,密封垫自接触摩擦因数为0.3。

4)网格划分。选用CPE3单元,该单元能较好地保证模型收敛,并于密封垫全局分布较密的种子。由于本模型在局部有弯折、尖角存在,容易在分析过程中出现单元侵彻现象,故需要对这些部位倒圆角处理。网格划分情况如图19所示。

图19 压缩模型网格划分

3.2 结果分析

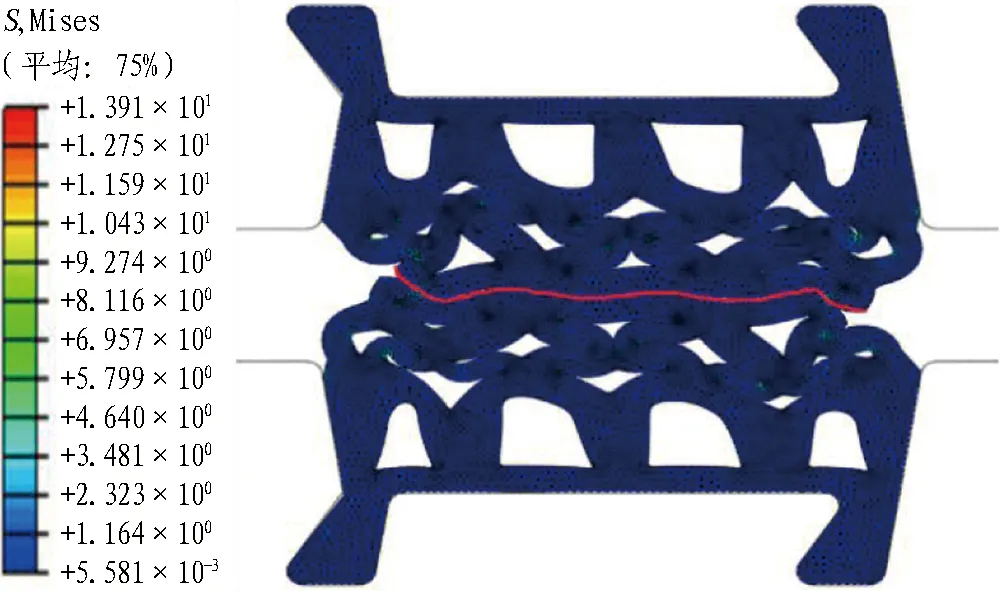

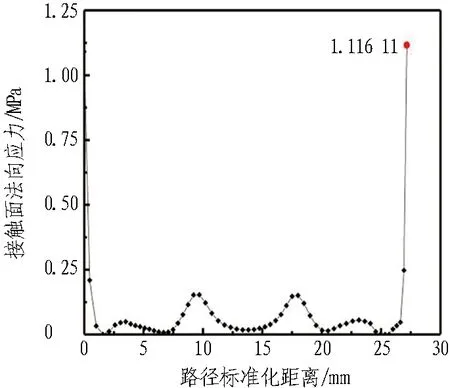

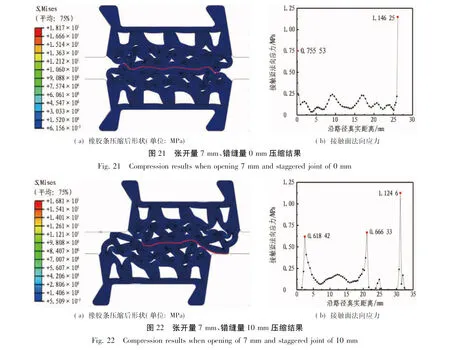

将接触面上的结点组建成1条路径(如图20—22红线所示位置),导出该路径上的接触应力,得到如图20—22所示结果。图20—22示出橡胶条压缩后的形状,从中能直观地找出压缩终点相互接触的表面,并予以分析,得到沿接触面的法向应力。

(a) 橡胶条压缩后形状 (单位: MPa)

(b) 接触面法向应力

Fig. 20 Compression results when opening 10 mm and staggered joint of 0 mm

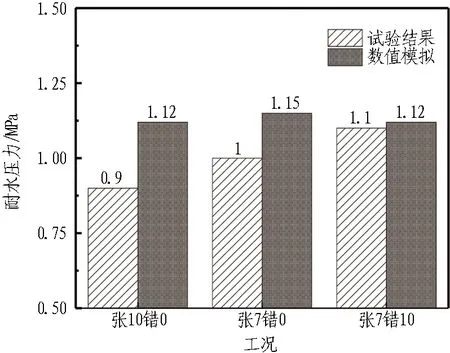

对比模型试验和数值模拟的结果,如图23所示。可以看到,橡胶条的最大耐水压力接近于接触面最大接触应力。当张开量较大(即压缩量较小)时,由于作业上的误差,沿试块四周的密封垫压缩量难以保持一致,缺陷较大。随着张开量的降低,数值模拟的结果并无较明显提升,但模型试验的耐水压力却有较明显的提升。此时,部分拼装造成的误差在压缩过程中得以弥补,因而表现出耐水压力上升的特点。

在设计工况下,由数值模拟得出的接触面上最大接触应力与模型试验得到的最佳结果大致相符,表现出较高的一致性。然而,模型试验中,仍有部分试验的结果仅为0.6 MPa。从图22中可知,在错缝拼装的情况下,与其中一条橡胶垫表面相互接触的部分有二: 一为与之相对的橡胶条表面,二为与之相对的管片表面。前者的接触面较为宽大,其最大接触应力为0.67 MPa;后者的接触面较窄,其最大接触应力为1.12 MPa。由此观之,当外侧接触面失效后,主要由内侧接触面发挥防水作用,其耐水压降至0.6 MPa左右。事实上,外侧接触面是由被动挤出的橡胶与混凝土共同构成的,其宽度较窄小,且表面凹凸不平,在压缩量不足以使表面所有缝隙弥合时,便容易有水挤入,使外侧防线失效,故而仅由内侧接触面决定其防水能力。

根据计算结果,橡胶垫与自身所在的混凝土管片间最大的接触应力仅为0.64 MPa(张开量7 mm、错缝量10 mm情况下),但其最大防水能力远大于该数值,并且在模型试验的过程中,并未发现有水从橡胶垫与混凝土之间的缝隙流出。这可能是由于橡胶与混凝土预先浇筑在一起,二者之间具有较高的粘结力。其粘结紧密使得潜在缝隙数量大大减少,不易形成连贯的渗漏路径,因而可提供该处较高的防水能力。

“张”指代“张开量”,“错”指代“错缝量”。

图23模型试验与数值模拟结果对比

Fig. 23 Comparison between model test results and numerical simulation results

4 结论与讨论

通过嵌入式密封垫模型试验和数值模拟结果的分析与对比,可得到以下结论。

1)嵌入式密封垫弥补了传统防水接头中有压水易从密封垫与管片交界面处渗漏的缺陷,采用文中所设计截面形式的密封垫能够满足设计工况(张开量7 mm、错缝量10 mm)下0.6 MPa的防水要求。

2)在密封垫存在拼装误差(有错缝量)的情况下,会形成不连续的2段接触面,即外侧较窄的接触面和内侧较宽的接触面。该情况下的防水能力主要依赖于内侧接触面的最大接触应力。

3)在一定范围内(文中从张开量10 mm到7 mm)随着压缩量的增大,接触面上最大接触应力不会有明显的提升,但密封垫脚部与混凝土间接触应力会增大,应力集中程度更高,易将管片边缘压碎。故可采用在密封垫两侧设置凹槽,通过减小压缩量来减弱密封垫脚部应力的方式,减小混凝土开裂的可能性,保护混凝土管片。

目前设计的嵌入式密封垫在预制时,需要将其与混凝土共同养护。混凝土在结硬过程中,表面伸缩与橡胶条不完全一致,使得橡胶条表面不够平整,有起伏不平的现象,对防水能力存在不良影响。

研究发现,嵌入式密封垫有很大的应用前景,虽然目前试验在有错缝量的情况下其防水能力存在不稳定性,但下一步通过改进其截面形式,尤其是使其在受压变形后能够令接触面连续紧密贴合,可显著增大其防水容错性能。