2018年中国光伏技术发展报告(6)

2019-10-14中国可再生能源学会光伏专业委员会

■ 中国可再生能源学会光伏专业委员会

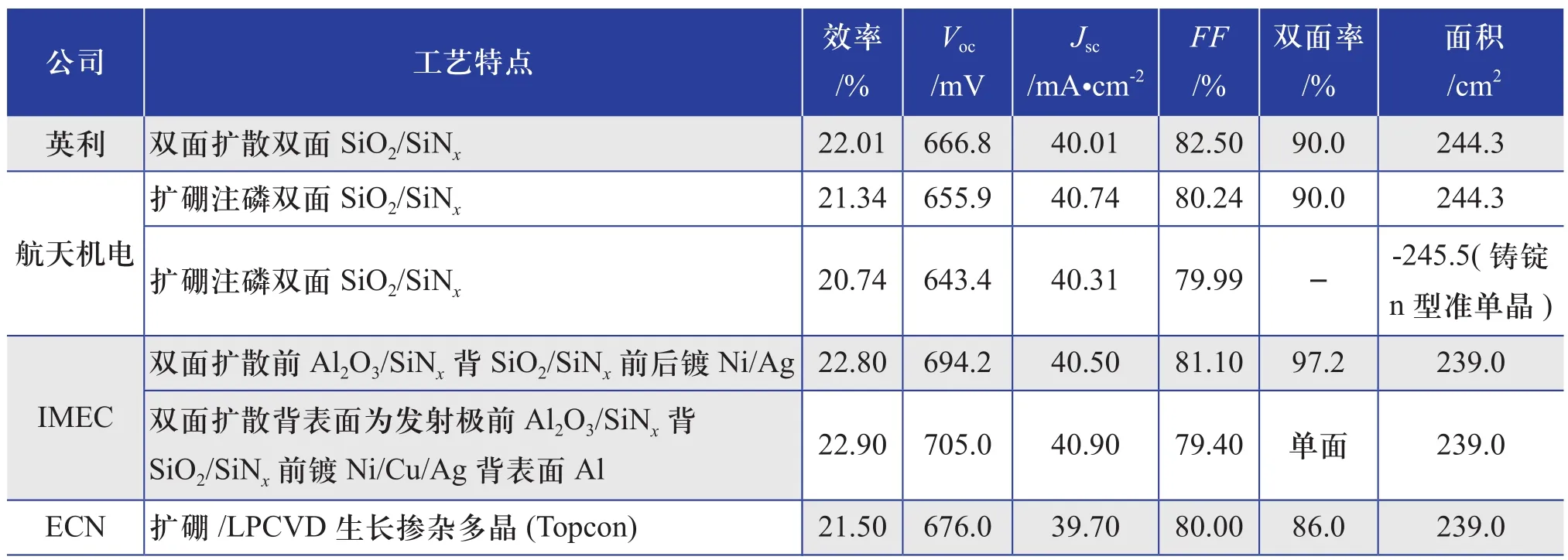

表8为n型 PERT 太阳电池的双面率数据,其产线效率普遍在21%~21.5%。n 型PERT太阳电池有两大优势:1)双面率较高,普遍可达到90%左右;2)光致衰减较p型 PERC电池低。因此,目前n型PERT电池主要用于双面发电的示范项目中。

表8 2017年有关公司和研究机构的n型PERT电池的研究结果

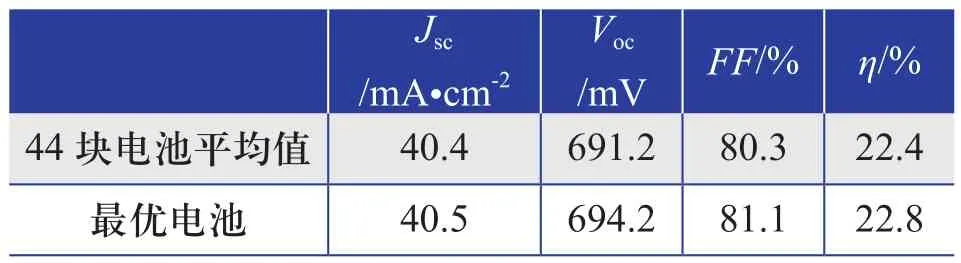

图28为国际知名研究机构IMEC报道的n型PERT双面太阳电池,前表面使用Al2O3/SiNx钝化膜,电极采用电镀方式,最高效率达到了22.9%(见表9);其Voc有大幅度的提高,达到了694 mV,双面率达到了97%以上。由此可见,使用 Al2O3/SiNx钝化膜具有潜力。

图28 IMEC研究所报道的n 型PERT双面太阳电池结构[49]

表9 IMEC研究所的n型PERT双面太阳电池结果[50]

IMEC研究所还研究了一种发射极在背表面的n型太阳电池,结构如图29所示。其将发射结制备在背表面,仍旧使用硼扩散,在背表面钝化之后开口与全铝背场接触,其铝电极采用溅射蒸发法制备,前表面采用电镀Ni/Cu/Ag 的方法,这种技术在降低成本方面具有潜力。该方法制备的电池效率达到了22.9%,Voc为705 mV,Jsc为40.9 mA/cm2,FF为79.4%。虽然这是一种单面电池,但是可以得到 705 mV 的高开路电压,非常具有潜力;此外,其避免了使用背银,大幅降低了成本;另外一个可能的好处是在制备背表面Al2O3/SiNx钝化膜时,由于不用顾忌吸光作用,可以使用PECVD沉积法制备比较厚的Al2O3膜。当然这种电池对硅片质量的要求更高一些。

图29 IMEC研究所的背发射极n型 PERT电池结构[51]

在持续提高n型PERT电池效率方面,目前提出的可供选择的方案主要是采用背表面的Topcon技术来进一步提升其效率[52-55]。

2.3.3 薄膜硅/晶体硅异质结(HJT)电池

2.3.3.1 发展概况

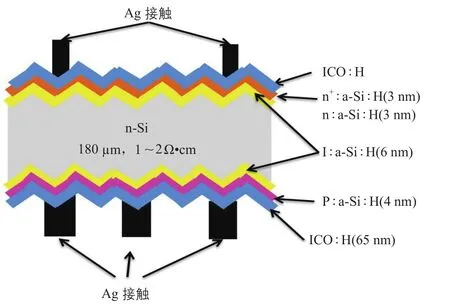

薄膜硅/晶体硅异质结(HJT)电池是指由晶体硅和非晶硅组成的异质结太阳电池[56-57]。HJT电池也是一种双面电池,与PERC双面电池、n型PERT双面电池一起,构成了双面电池的发展方向。为提高电池效率,HJT电池采用了异质结结构,使电池具有750 mV的高开路电压,比硅同质结电池的最高开路电压(约720 mV)高出了约30 mV;在异质结界面插入一层本征非晶硅薄层或氧化硅隧穿层来钝化电池的正表面与背表面,从而大幅降低了表面载流子复合;采用宽带隙的非晶薄膜作为发射极,并采用透明导电氧化物(TCO)材料作为窗口层来提高发射极的光透过率和导电性;采用低温处理,电池全部制作工艺都在200 ℃左右的低温下完成,有效地保护了硅片的载流子寿命。

日本三洋电机公司 (2009年被松下公司收购)一直保持HJT电池效率的领先地位,2012年,其HJT电池效率达到了24.7%。2017年,日本KANEKA公司通过结合异质结与背电极技术,将面积为79 cm2的晶硅太阳电池的转换效率提高到了26.7%,创造了晶硅单结太阳电池效率的最高纪录[58]。

国际上,日本松下是最大的HJT电池生产厂家,其年产量约为1 GW,其他HJT电池厂家包括日本的Keneka和美国的Silevo。

近年来,我国HJT电池的研发也取得了很大进展,常州天合光能和中科院上海微系统研究所,以及中科院电工所与协鑫集成等单位联合申请并实施了国家“863计划”——兆瓦级薄膜硅/晶体硅异质结太阳电池产业化关键技术,在该课题的支持下,研究都已取得了较好的成果。其中,天合光能与上海微系统研究所使6寸(156 mm×156 mm)硅片制备的HJT电池的转换效率达到了23.29%[59]。我国HJT电池量产的平均效率约为22%~22.5%。随着生产设备的国产化及原料(硅片、浆料、导电薄膜等)价格的下降,2018年市场上HJT电池生产厂商(产能、产量)将增加,加上高效异质结电池的高发电量优势,未来HJT电池将取得较大的市场份额。

2.3.3.2 技术及产业化进展

2017 年是我国HJT电池进入实质发展的一年,2016年及以前主要是日本企业在建立规模化的HJT电池生产线,包括日本松下公司(即三洋公司)和长洲产业公司,而我国则主要是早期的浙江上彭公司所拥有的小规模生产线。2017年我国一些企业陆续建成了大规模的HJT电池生产线,包括:泰兴中智公司建成的160 MW HJT电池生产线;山西晋能公司建设的100 MW HJT电池生产线,其中的50 MW生产线已经建成,另外的50 MW生产线正在调试中;浙江上彭公司完善了其HJT电池生产线,并将产能提升到70 MW;福建金石公司建成了100 MW HJT电池生产线,但是其很少在公开场合发布消息;汉能正在建设600 MW HJT电池生产线,使之成为2017年最大的扩产项目。截至2017年底,已形成生产能力的产能近430 MW,另有600 MW在建,预计在2018年形成1 GW的产能。有2家生产企业暂时放弃了其已有的HJT电池生产线,分别为新奥太阳能公司改造自美国应用材料公司非晶硅薄膜生产线的30 MW HJT生产线,以及国电集团下属的50 MW HJT电池生产线,该生产线在转手到中环公司之后并未重新启动。从产能建设来看,HJT电池无疑是较为缓慢的,有一些曾想投资HJT电池生产线的企业(如协鑫集成、国电投、长江水电集团等)并未快速上马HJT项目,究其原因或许也与PERC电池效率的提升有关。PERC电池的产业化效率已接近HJT电池的产业化效率,且其成本又较低,因此影响了HJT电池生产线的启动和建设。

国际上,梅耶博格(Meyer Burger)是一家主要的HJT电池供应商;据报道,意大利光伏制造商3Sun已经订购年产量200 MW的HJT电池设备,预计在2019年初开始生产。

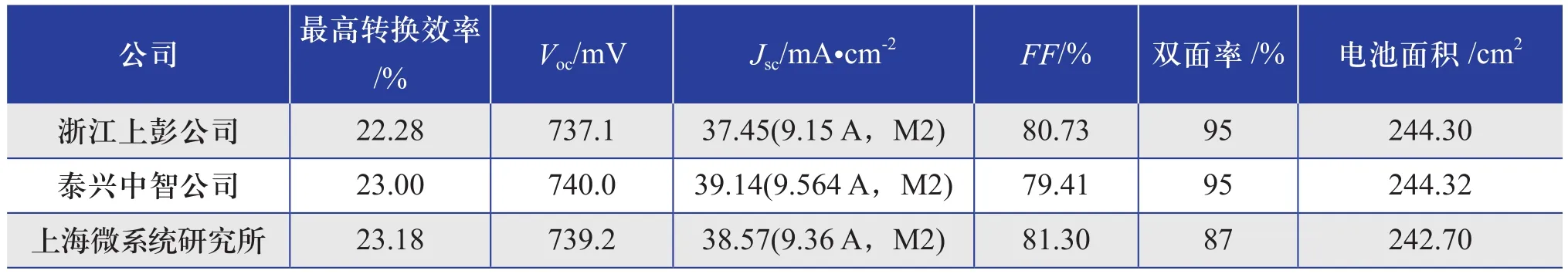

表10给出了我国各个公司和研究单位报道的HJT电池的最高转换效率,产线量产的平均效率稍低。浙江上彭公司HJT电池的量产效率达到了22%,60片M2组成的光伏组件功率为310~320 W。泰兴中智公司批量试产的HJT电池效率在21.8%~22.0%之间。2017年HJT电池的实验室最高效率仍旧属于上海微系统研究所,达到了23.18%。在量产设备方面,我国企业也有了更多的选择。在诸多外国设备厂家中也有了中国设备制造商的身影,如理想能源公司的PECVD设备和精曜公司的RPD设备。理想能源公司获得了汉能公司600 MW的订单,精曜公司获得了日本住友公司RPD设备在中国市场销售的许可后,开始自行制造这种新型的透明导电膜设备。表11给出了HJT设备技术方案及供应商。

表10 我国公司及研究单位HJT电池的最高转换效率

表11 HJT设备技术方案及供应商

日本Ulvac公司在中国市场销售了第一批热丝CVD(Cat-CVD)设备,共计160 MW,这种设备沉积的非晶硅膜的质量更高,而且工艺窗口较宽,便于企业操作,但其均匀性有待进一步提高。此外,作为耗材的热丝还需日方公司持续提供,也提高了工艺成本。

RPD设备与PECVD设备相比具有一定的优势,主要是该种设备可以镀制日本住友公司特殊开发的IWO薄膜,此种薄膜的功函数较高,与p型非晶硅的功函数匹配较好且透过率较高,结晶特性也较好,并且使用RPD设备对非晶硅表面的轰击不严重。据山西晋能公司报道,使用该种设备的量产线效率高于使用磁控建设的TCO镀膜设备。但是由于RPD设备的垄断特性使其价格较高,在规模量产方面也遇到一些问题。

使用磁控溅射镀制TCO膜的一个主要问题是如何选择较好的材料,由于IWO无法被制备成高密度磁控溅射靶,因此使用磁控溅射方法时只能改用其他材料,但HJT电池对前表面TCO膜的要求很高。其需要符合:1)电学特性方面:载流子收集和向金属电极的传递性能高,对a-Si(p)的能带弯曲进行优化(功函数匹配),与Ag或Cu的接触电阻低。2)光学特性方面:在波段300~1200 nm,减小在IR处的吸收,未对a-Si 层造成损坏,柔和的沉积条件(<200℃,无离子轰击),阻止金属杂质的扩散(如Cu等),适合组件封装(稳定性、无空气、水汽等引起的蜕化)。这些要求需要功函数高、迁移率高、载流子浓度较低的TCO材料作为前表面镀膜材料,日本三洋公司经过20余年的研究和产业化实践,选出了IWO作为前表面TCO材料,但镀制这种材料必须使用RPD设备。因此,对于提供其他镀膜解决方案的公司,如何寻找到一款合适的TCO材料成为技术关键。近几年国际上先后选择了ITO(氧化铟+氧化锡)、ITiO(氧化铟+氧化钛)、IOH(掺氢氧化铟)、ICO(氧化铟+氧化铈)、IMO(氧化铟+氧化钼)几种材料,但是产业化的结果仍旧不是很理想。

作为不得已的解决方案,国内有公司将p型非晶硅发射极制备在背表面,如图30所示。

图30 背结HJT电池的结构

当将p型发射极制备在背表面时,降低了对背表面TCO膜的要求,如降低了对其透光率、长波吸收及厚度的要求,从而主要考虑其功函数匹配和导电特性即可。此外,将发射极放在背面还有一个好处,就是可以增厚发射极,以增加其钝化特性。

2017年,虽然HJT电池受到了来自p型PERC电池在效率方面的压力,但是比较两者的参数可以看到,HJT电池的Voc可以很容易的提升到730 mV以上,这是PERC电池很难达到的,只是目前HJT电池的短路电流还较低,需要进一步提高。因此可以预测,HJT电池仍将成为PERC电池的主要竞争对手,并在性价比方面最可能成为PERC电池的换代产品的主要候选者。

2.3.4 全背接触(IBC)太阳电池

2.3.4.1 发展概况

IBC电池结构是一种电极具有交指形状的背结和背接触太阳电池。为提高电池效率,该电池具有如下特点:1)与PERC、PERT和HJT电池比较,该电池前表面无栅线,正、负电极采用交叉排列的方式被制备在电池背面,避免了常规电池正面栅线约5%左右的遮光损失;2)背面利用扩散法做成p+和n+交错间隔的交叉式电极接触高掺杂区,通过在介质化膜上开孔,实现了金属电极与发射区或基区的点接触连接,降低了光生载流子的背表面复合速率;3)由于背接触结构,IBC电池的串联电阻低于传统电池,具有较高的填充因子。

由于上述特点,国际上知名的光伏研究机构都投入巨资对IBC电池进行了研究,如美国Sunpower公司、中国天合光能、德国弗朗霍夫太阳能系统研究所、比利时IMEC研究所等。美国Sunpower公司和我国的天合光能一直保持着IBC电池效率的领先地位。几个重要的效率进展是:2004年,Sunpower公司报道了其实验室成功研发了具有21.5%效率的大面积 (149 cm2)IBC 结构太阳电池;2010年,其采用Czn型Si衬底,在面积为155.1 cm2的硅片上,实验室研发的IBC电池效率达到了24.2%;2015年,Sunpower公司的IBC电池效率达到了25.2%[60-61]。我国的天合光能是可产业化生产大面积IBC电池的领军者,2017年,天合光能6英寸IBC电池的效率通过第三方测试,达到了24.13%[62];2018年1月,天合光能研发的大面积IBC电池效率突破了25.04%,是迄今为止经第三方权威认证的中国实验室首次效率超过25%的单结晶体硅太阳电池,也是世界上6英寸大面积晶体硅衬底上制备的晶体硅电池的最高转换效率。

2.3.4.2 技术及产业化进展

采用IBC与HJT技术结合的背结背接触(HJBC)技术可以使电池效率进一步提升,在硅片表面同时采用本征的非晶硅进行表面钝化,在背面分别采用n型和p型的非晶硅薄膜形成异质结。这一技术的优点是利用非晶硅优越的表面钝化性能,并结合IBC结构前表面无金属遮挡的结构优点,可以取得更高的电池转换效率。2014年,日本Sharp和Panasonic公司分别将IBC与HJ技术结合,研发的HJBC电池效率分别达到了25.1%和25.6%[63-64]。2016年9月,日本KANEKA公司与NEDO研究机构发表联合声明,在面积为180 cm2的硅衬底上实现了转换效率达26.33%的晶硅太阳电池,创下了世界纪录。KANEKA与NEDO将108片HJBC电池封装成组件,通过特殊的配线、高吸光效率等设计,组件的转换效率达到24.37%,超过了SunPower公司创下的24.1%的效率纪录。2017年,KANEKA通过结合异质结与背电极技术,将面积为79 cm2的晶硅太阳电池的转换效率提高到了26.7%[65],创造了晶硅单结太阳电池效率的最高纪录。欧盟正在支持一个名为NextBase的HJBC高效太阳电池研发项目,项目执行期为2016~2019年,旨在通过研发新型制造装备和工艺技术,使HJBC电池效率达到26%以上,组件成本低于0.35 €/Wp。

近几年IBC电池技术的研究进展情况如表12所示。

随着光伏产业规模的持续扩大,我国越来越多的光伏企业投入了对IBC电池技术的研发,如天合、英利、中来、中科院微电子所等。高效率是IBC电池最大的特点,也是研究者们追求的最大目标。目前多家科研单位已实现了效率为23%的高效IBC电池的制备,并且将开路电压提升到700 mV以上,有效降低了电池的温度系数,使IBC电池与常规电池相比具有更加优越的实际发电能力。但是,目前IBC电池使用的n型硅片成本较高,电池制备过程中需要多步掺杂及对准等复杂工艺,使其制造成本较高,制约了IBC电池的大规模推广应用。IBC电池技术的门槛、成本和售价都较高。美国SunPower公司持有约1.2 GW的IBC电池年产能,其中包括年产能100 MW的第三代高效IBC电池生产线。

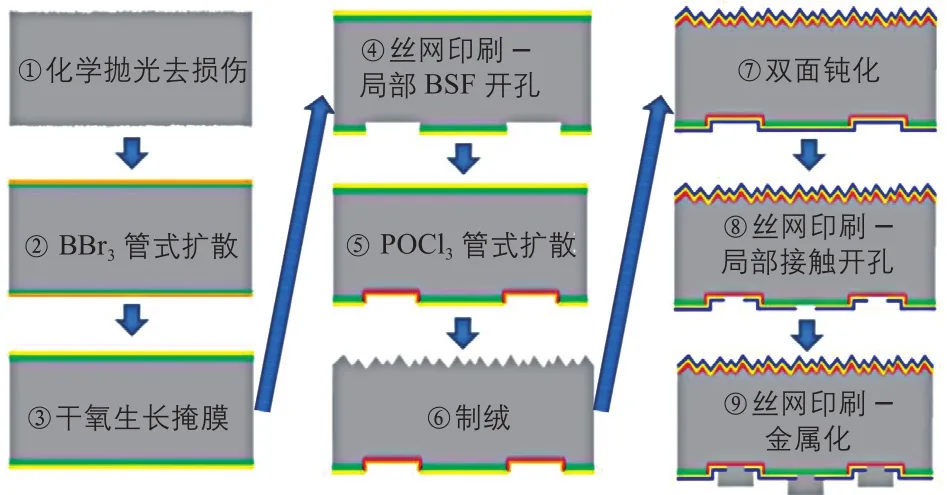

目前IBC电池在我国还未实现大规模量产,随着天合光能等企业的进入,以及新型工艺和材料的开发,IBC电池的商业化应用和推广有着广泛的前景。IBC电池的最重要目标并非进一步提高效率,而是通过简化工艺降低成本,以适应大规模应用的竞争。天合光能发布了其简化的IBC电池工艺路线,如图31所示,可以看到一个重要的改变是将前表面的织构化放在扩散之后,这样可以减少掩膜工艺,但是前表面没有前场,或许会降低少子寿命。此外,所有的开孔全部使用丝网印刷工艺。

图31 天合光能公司的简化IBC工艺流程

2.3.5 隧穿氧化层钝化接触(TOPCon)电池

2.3.5.1 发展状况

钝化接触(Passivated Contact)是一种既可满足良好的表面钝化要求,又无需开孔即可传输电流的太阳电池技术。2013年在第28届欧洲PVSEC光伏大会上,德国Fraunhofer太阳能研究所首次提出一种新型钝化接触太阳电池,称为隧穿氧化层钝化接触(TOPCon)电池。这种太阳电池首先在电池背面制备一层超薄隧穿氧化硅(1~2 nm),然后再沉积一层20 nm厚的磷掺杂非晶硅层,经过800 ℃高温退火后形成掺杂多晶硅,二者共同形成了钝化接触结构,为硅片的背面提供了良好的表面钝化;由于氧化层很薄,多晶硅薄层具有重掺杂,多数载流子可以穿透这两层钝化层,而少数载流子则被阻挡。图32给出了TOPCon太阳电池的基本结构[52]。

图32 TOPCon太阳电池的基本结构

与PERC及PERL电池结构相比,TOPCon电池结构可对电池表面实现完美钝化。PERC及PERT电池是通过将金属接触范围限制在局部区域,增加背面钝化面积来降低表面复合。但金属接触的开孔区域仍然能产生载流子的复合,使电池效率提升受到限制。TOPCon电池结构是一种既能降低表面复合,又无需开孔的钝化接触电池技术。另一方面,TOPCon电池全接触钝化结合全金属电极的结构,克服了PERL电池结构由于局部开孔对载流子传输路径的限制,实现了最短的电流传输路径,极大地降低了传输电阻,从根本上消除了电流横向传输引起的损失,提升了电池的电流和填充因子。

2013 年,德国Fraunhofer太阳能研究所发表了首个TOPCon电池的实验结果。他们采用n型FZ硅片,正面采用金字塔制绒、硼扩散、氧化铝加氮化硅叠层膜起到钝化和减反作用;背面采用TOPCon 钝化技术;正、反面金属化均采用蒸镀 Ti/Pd/Ag 叠层结构,电池效率达到了23.7%,Voc超过了700 mV。随后,TOPCon电池效率得到了快速提高,TOPCon的钝化结构也从背面扩展到正面,衬底材料也从单晶硅扩展到多晶硅。2015年,Fraunhofer将TOPCon单晶硅太阳电池的效率提升至25.1%,2017年其效率达到了25.7%。同时,Fraunhofer通过TOPCon技术,使用n型多晶硅衬底,于2017年将多晶硅太阳电池的效率提升至22.3%,成为迄今为止效率最高的多晶硅太阳电池。

2.3.5.2 技术及产业化进展

近几年来,我国的TOPCon电池技术得到了快速发展,英利、上海神舟、中科院微电子所等单位报告了他们的研究成果。2016年11月,在第十二届中国太阳级硅及光伏发电研讨会上,上海神舟报告了其在n型PERT电池的基础上,采用TOPCon技术,使电池平均效率达到了21.4%,最高效率达21.74%。2017年9月,在第十七届中国光伏学术大会上,英利报告了其在常规 n型PERT(熊猫)电池基础上引入TOPCon技术,电池效率可达到 21.8%,开路电压达到了676 mV,填充因子达到了 80%[55]。Panda-TOPCon 双面电池采用直拉法n型单晶硅片,正面依次为硼扩散发射极、氧化硅/氮化硅钝化减反射层和金属电极;背面依次为隧穿氧化层、掺杂多晶硅层、氮化硅钝化减反射层和金属电极。

TOPCon电池仍然处于实验室阶段,产业化也是以中试为主。但TOPCon电池与PERC和PERT电池相比,具有高效率的优势;与IBC电池相比,具有工艺简单及低成本的优势,这些优势都将推动此类电池在2018年得到更快的发展。

2.3.6 MWT太阳电池

2.3.6.1 发展概况

MWT(Metal Wrap Through,金属电极绕通)技术是一种电池的金属化结构,通过将位于正面发射极的接触电极穿过硅片基体引导到硅片背面,以减少遮光面积的方式来提高电池的转换效率[66-70]。其主要特点有:1)无主栅线,降低遮光面积,提高转换效率;2)组件采用背接触方式,大幅降低了工艺过程中的碎片率,更适合于薄硅片;3)与常规电池工艺兼容性好,只需对现有电池生产线的量产平台进行简单改造,增加激光开孔及过孔印刷两道工序,就可以进行规模化生产;4)外表更加美观;5)由于采用了全新的电池和组件结构设计,固定成本有一定增加。

MWT技术是由荷兰国家能源研究所(ECN)首先研究并提出的,从2009年起国内部分光伏制造企业开始将其用于工业化生产,先后有英利、阿特斯、天威新能源、晶澳等企业进行了相关的应用开发研究。2013年,阿特斯宣布量产组合MWT结构和PERC结构的新一代太阳电池,平均转换效率提高到了20.57%。英利于2012~2015年在国家“863计划”的支持下,首次将MWT技术应用于高效率n型硅电池,2015年n型硅MWT电池的效率达到了20.5%,并建成了50 MW的示范生产线。天威新能源发展了p型多晶硅太阳电池MWT技术,电池效率达到了19.01%。同时,MWT光伏组件采用背连接技术,封装损失还可以降低1%以上,从而大幅提升了组件的输出功率及可靠性。MWT电池技术实际上是一种电极制备技术,因此其可以和各种电池技术相结合,如“MWT+ BSF单晶硅电池”“MWT+ BSF多晶硅电池”“MWT+ PERC单晶硅电池”“MWT+ PERC多晶硅电池”“MWT+n型PERT单晶硅电池”“MWT+n型HJT单晶硅电池”,不同的MWT电池结构如图33所示。由此可知,MWT电池技术可以随着电池主工艺的变化而变化,随着不同种类电池效率的提升而提升。

图33 不同电池结构的MWT电池

2.3.6.2 技术及产业化进展

近年来,南京日托主要发展MWT产业化技术,并成功应用于规模化生产,宣布已建成了1 GW的产能,其研制的60片MWT电池的单、多晶硅光伏组件的功率可达300 W和290 W以上。2017年,该公司发布了“MWT+黑硅”300 W多晶硅光伏组件新产品,说明MWT技术与其他高效电池技术(如黑硅技术、PERC技术)有很好的兼容性。

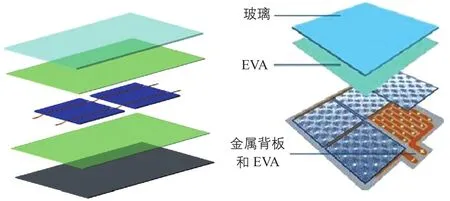

日托公司目前主要是在BSF单晶硅与多晶硅电池的基础上制备MWT电池。与普通的BSF多晶硅电池相比,主要是增加了激光钻孔工艺,当然还需要有背表面的激光隔离技术等。但是其最主要的技术步骤是制备组件时的导线连接,目前采用的是背面覆铜板的连接方式,如图34所示。这种连接方式可以提高组件的功率。

图34 MWT光伏组件的背表面连接方式

p型多晶硅MWT电池产线的典型效率为19.3%,Voc为632 mV,Isc为9.41 A,FF为79.73%。60片电池的光伏组件功率达到286 W,效率达到17.6%;72片电池的光伏组件功率达到了341 W,效率达到了20.96%。随着各种类型电池效率的不断提高,其与MWT结合所得到的电池效率也会不断提高。而且国内也有其他企业使用叠瓦技术代替背面覆铜板的,从而进一步降低了成本,提高了组件效率。

2.3.7 多晶黑硅太阳电池

2.3.7.1 发展概况

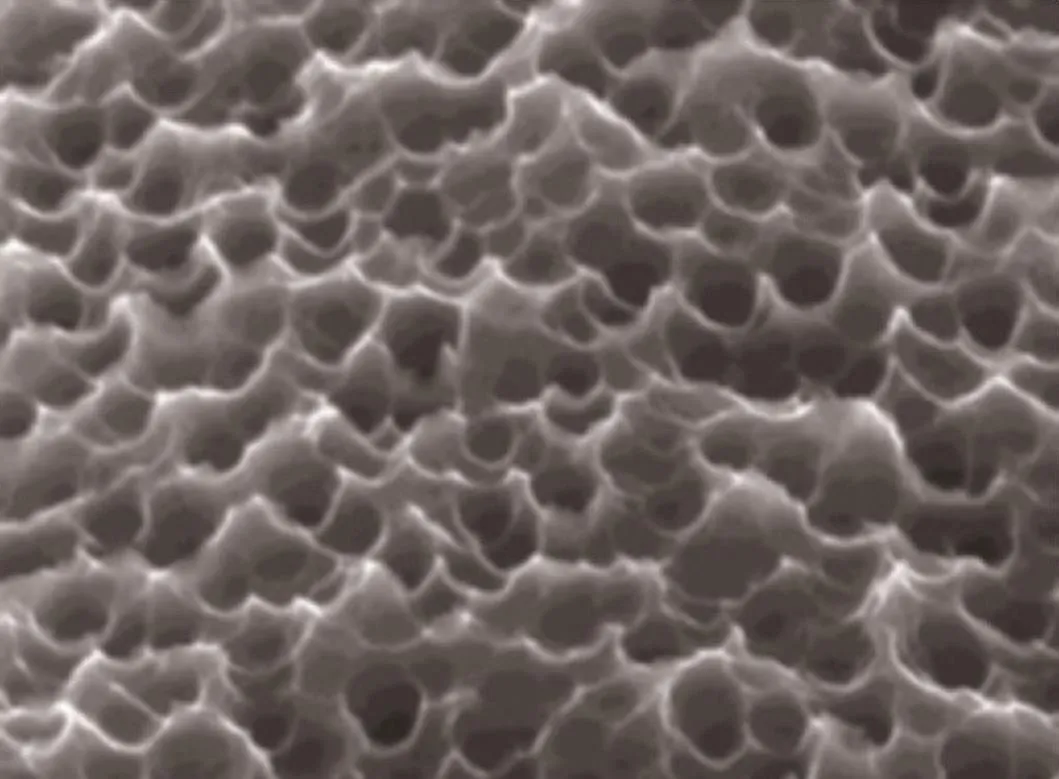

所谓黑硅太阳电池,是针对提升多晶硅太阳电池效率发展起来的一种通过多晶硅表面制绒技术来提升多晶硅电池效率的技术,因此其是可用于PERC、PERT等技术的多晶硅太阳电池。黑硅太阳电池采用与常规酸制绒不同的处理工艺,对硅片表面进行陷光织构,提高光吸收,改善太阳电池的光学特性,从而提升电池的光电转换效率。黑硅技术主要有干法制绒和湿法制绒2种方式。干法制绒为离子反应法(Reactive Ion Etching,RIE)[71-72],利用微波将SF6、O2、Cl2这 3种气体等离子化,在电场加速下对硅片表面进行轰击,并发生化学反应,在硅片表面腐蚀出纳米/亚微米级绒面。湿法制绒为金属催化化学腐蚀法(Metal Catalyzed Chemical Etching,MCCE)[73-74],利用AgNO3中的Ag/Ag+系统能量远低于硅的价带,使溶液中的Ag+得到硅的价带电子,从硅表面的Si-Si键中获得的电子被还原,形成银单质颗粒,沉积在硅片表面;然后利用H2O2/HF腐蚀系统在Ag周围加速与硅反应,颗粒下面的硅被不断腐蚀,最终形成纳米/亚微米级的腐蚀坑;最后,对硅片进行一定程度的表面蚀刻修饰,以降低表面复合。图35给出了典型的湿法黑硅表面形貌。

图35 英利制备的典型的湿法黑硅表面形貌

2017 年,德国Fraunhofer太阳能研究所采用干法黑硅表面制绒技术,使多晶硅表面反射率降低到2.8%;利用TOPCon隧穿氧化层钝化接触技术,将n型多晶硅电池效率提升至22.3%。

2.3.7.2 金刚线切割的多晶硅片制绒技术

2017 年,与铸造多晶硅相关联的技术开发与应用的重点之一是金刚线切多晶硅片制绒工艺技术。2017年,湿法黑硅的研发工作取得了长足的进步,设备、添加液及工艺都已趋于成熟,利用常规电池工艺和湿法黑硅工艺结合,铸造多晶硅的电池效率提升可达到0.3%~0.4%。同时,干法黑硅的应用也因为PERC电池工艺的逐步大规模应用得到推进。

在金刚线切多晶硅片推广应用方面,湿法黑硅技术完美解决了电池应用上的技术难题,2017年该技术在协鑫、阿特斯等企业已进入批量化生产。保利协鑫推出了TS+系列“鑫多晶”黑硅片新产品,其采用单面制绒的方法制备单面黑硅产品,起到降本增效的作用。该产品正面为多孔黑硅绒面,绒面尺寸为600~800 nm,绒面孔型深度为400~500 nm,整体绒面均匀。这种优良陷光的硅片绒面,为多晶硅太阳电池提供了有效的陷光表面结构,电池效率增加。背面采用背面抛光技术,实现具有更高反射率的背表面,为背钝化技术的实施提供可靠的材料基础。采用这种正面与背面相结合的单面黑硅技术,设备产能增加了1倍,加工成本降低40%以上,排废量降低了近50%。“背钝化”与“黑硅陷光”相结合,量产电池的平均效率可达20.3%~20.5%。

但是,由于湿法黑硅技术需要增加厂房、设备等固定资产的投资,限制了该技术的大规模推广。2017年,对于金刚线切割的铸造多晶硅,占市场份额最大的制绒技术路线是:常规链式酸制绒工艺中添加辅助添加剂,实现常规蠕虫状绒面制备。此技术制备的多晶硅片绒面反射率较高,虽然电池性能较常规电池低0.03%~0.07%,但是不需要新的固定资产投资,单片电池成本只增加0.03~0.05元,成本优势显著,因此迅速实现了其的大规模推广应用。 (待续)