转炉炉底渣循环炼钢工艺的开发与应用

2019-10-12张波

张波

摘 要:進入二十一世纪以来,国家大力提倡“节能降耗”、“循环经济”、“可持续发展”的产业发展政策,这一政策也推进了国内冶金企业的改革进程,尤其在炉底渣循环炼钢工艺的开发与推广方面,取得了突破性进展,积极响应了国家号召,为企业创造了可观的经济效益与较好的社会效益。本文将针对120t炼钢转炉,采取炉底渣循环炼钢工艺而产生的实际应用效果展开论述。

关键词:转炉;炉底渣;循环炼钢;开发;应用

应用转炉炉底渣循环炼钢工艺主要是为了节省炉底渣的处理费用,降低炼钢原料、石灰以及矿石的原材料的消耗量,在满足节能降耗环保要求的同时,创造更多的经济效益。但是,由于炼钢转炉在运转过程中,极易产生剧烈的碳氧反应,而发生喷溅现象,当这些喷溅物凝固后,就会形成炉渣混合物,如果不及时处理这些炉渣,就会发生二次污染或者安全事故,而炉底渣的循环炼钢工艺恰恰可以使这些具有不安全因素的废弃炉渣循环利用,既环保降耗,又经济实用。

一、转炉炉底渣的形成原理及成分

(一)炉底渣的形成原理

在转炉处于工作状态时,炼钢吹炼过程中的碳元素与氧元素极易产生剧烈的化学反应,而增加了炼钢原料产生喷溅事故的几率,在喷溅过程中,炉内大量的金属液体从转炉炉口喷溅而出,顺着炉体挡渣裙板流入炉坑,金属液体经过冷却,凝固成固定渣钢的混合物,而喷溅时产生的粘结物也会依附在氧枪、烟道以及炉口处,经过长时间堆积形成了“胡须”状的金属物质,这些物质的合成体称之为炉底渣,其中炉底渣的含铁量为介于50%—100%之间,如果将这些高含铁量的炉底渣运送至废渣处理厂,极易对周边环境造成严重污染。

(二)转炉炉底渣成分

转炉炉底渣主要由炉口的喷溅物、清理物以及落入炉坑内的炉渣组成,炉底渣成分组成及含量如表1所示。

二、转炉炉底渣循环炼钢工艺的开发

为了节省原料资源,充分利用炉底渣,降低成本,下面以120t转炉为例,针对转炉炉底渣循环炼钢工艺的开发进行阐述。

(一)氧压控制

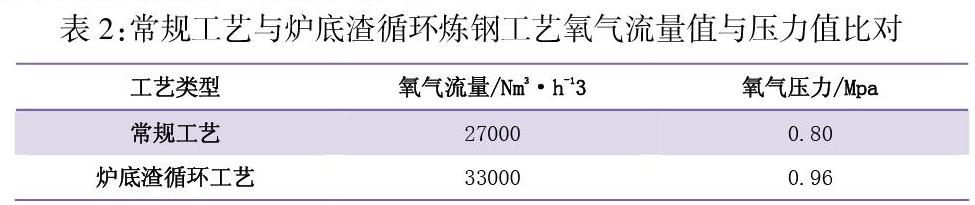

由于转炉炉底渣表层较厚,为了使氧气能够顺利穿透炉底渣,使吹炼过程顺利开始,快速起燃,施加的氧气压力必须足够大,氧气流量必须足量,当起燃过程达到正常区间后,可以将氧气流量与压力值调整到正常范围[1]。由此可见,应用炉底渣循环炼钢工艺的炉次与常规的工艺相比,所需的氧气供给量以及压力值都有显著提升。常规工艺与炉底渣循环炼钢工艺氧气流量值与压力值比对如表2所示。

(二)枪位控制

相比于正常原料,炉底渣的熔点较低,将炉底渣投入转炉后,应在吹炼的开始阶段就迅速熔化,这就使得吹炼开始阶段的温度上升缓慢,氧化铁的消耗速度大幅下降。由于炉底渣的成分当中含有部分氧化铁,这就极易出现氧化铁的堆集现象。此时,当炉内温度升高到碳氧反应的临界值时,炉底渣中的氧化铁与铁水中的碳发生剧烈的化学反应,而金属液体顺势从炉口喷出,为了避免这一现象的发生,在应用炉底渣循环炼钢工艺炉次的前期,应当降低枪位,使温度的上升速度加快,以减少氧化铁的堆集量。

脱碳反应最快的阶段是炼钢中期,此时的碳氧反应需要消耗大量的氧化铁,为了保证炉底渣的供应量,避免出现炉底“返干”情况,必须对炉内及时补充氧化铁,可以采取调整吹炼枪位的方法,使氧化铁的含量能够满足反应要求。由此可见,为了确保炼钢效果,在应用炉底渣循环炼钢工艺时,应调高枪位,抑制碳氧反应速度,预防炼钢中期的炉底渣返干现象的发生。

(三)加料控制

在炼钢的吹炼前期,应保证温度平稳上升,避免氧化铁的堆集现象,加入的石灰、轻烧白云石以及轻烧镁球等熟料应按照常规加入量的75%,同时必须严重控制好生烧白云石以及石灰石等生料的加入量,在加料过程中,切忌不要加入冷却效应相对较大的粗矿石。

在吹炼过程中主要是为了防止炉渣喷溅,以及充分熔化炉渣,可以按照吨钢2—3kg的比例分批分次的添加石灰、轻烧白云石以及镁球,直到满足添加要求为止。矿石原料主要起到调节熔池温度以及补充氧化铁的作用,由于炉底渣的量较大,因此,矿石的加入量比采取常规工艺应减少三分之二以上。

三、转炉炉底渣循环炼钢工艺的应用效果

应用炉底渣循环炼钢工艺分为四个步骤,即清理—配斗—入炉—吹炼,清理是使用铲车定期清理炉底渣,并堆放在指定地点,配斗是对炉底渣进行称重,并装入废钢斗前端,入炉是将炉底渣与废钢同时装入转炉,吹炼则是为了避免炼钢前期发生低温溢渣或者喷溅事故,进而将常规工艺转化为炉底渣循环炼钢工艺[2]。采用这种新型的循环炼钢工艺收到了较好的应用效果,主要体现在以下几方面:

(一)炼钢原料消耗量

转炉炉底渣循环炼钢工艺能够有效回收炉底渣中含有的金属,使吹炼过程的稳定性得到大幅提升,而且在吹炼过程中,金属的损失量也相应减少,炼钢原料的消耗量降低了4.5kg。

(二)石灰轻烧白云石的消耗量

炉底渣当中的未熔石灰量占据9%左右,这部分石灰能够完全取代相同量的石灰,使石灰的使用量大大下降,而应用这种循环工艺,能够吹炼前期的炉渣迅速熔化,避免了喷溅现象的发生。与此同时,石灰的消耗量也降至41.8kg,与采取常规工艺相比,降低了将近5kg。而轻烧白云石的吨钢加入量也降至20.5kg,比采取常规工艺降低了将近2.5kg。

(三)矿石的消耗量

应用转炉炉底渣循环炼钢工艺,加入的矿石量大约为采取常规工艺的60%左右,大大减少了加入量,同时,也降低了炉底渣喷溅事故的发生几率。而且转炉终渣氧化铁的含量也由采取常规工艺的16.8%降低至现在的15.4%,使炉底渣对炉衬的侵蚀作用大幅降低,侵蚀速度放缓,延长了转炉的使用寿命。

结束语:

通过应用转炉炉底渣循环炼钢工艺,不但减少了炼钢过程中的喷溅事故,而且节约了钢铁原料、石灰、轻烧白云石以及矿石的消耗量,在为企业创造经济价值的同时,也为企业的健康可持续发展提供了强大的技术支撑。

参考文献:

[1]贾崇雪,李相前,刘飞, 等.转炉炉底渣循环炼钢工艺的开发与应用[J].宽厚板,2018,24(1):40-42.

[2]朱国森,李海波,季晨曦.首钢炼钢技术的进步与创新[J].上海金属,2018,40(1):1-7,27.