城市轨道胶轮路轨APM300供电轨系统施工创新技术

2019-10-12中铁四局集团电气化工程有限公司安徽蚌埠233040

陆 霄 (中铁四局集团电气化工程有限公司,安徽 蚌埠 233040)

1 引言

供电轨系统是胶轮路轨APM300型系统核心机电部分,担负着系统车辆的电力供给,具有安装工程量大、技术新、精度要求高等特点。同时国内尚无现行的工装标准、规范可供参考。

为了克服施工中的实际困难,本文对APM300型供电轨系统的技术特点进行分析,总结归类施工中的难题,通过引入BIM技术、施工过程的试验与验证、开展工装研发等手段,解决了现场施工中出现的技术难题,并创新了胶轮路轨APM300型供电轨系统施工技术和施工工艺。

2 施工装备研制

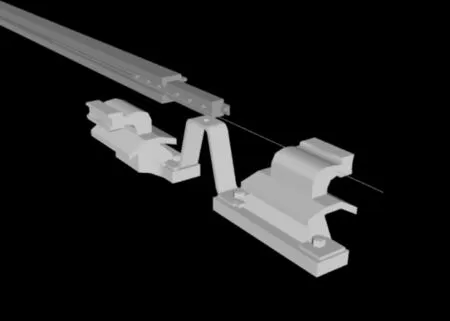

对供电轨系统的技术分析及预安装过程中发现,该系统具有安装精度要求高(供电轨安装精度要求不得超过±1.5mm)、工艺复杂,“四新”技术应用量大,独特的运行轨道造成的冷滑及限界检测困难等技术难题。通过对技术方案及安装方法的论证,为了保证施工的质量及施工进度,需研制配套的工艺装备作为技术支撑。

图1 供电轨安装示意图

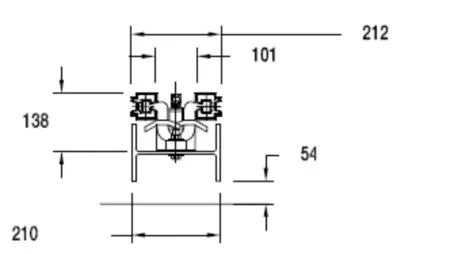

2.1 供电轨安装开孔夹具研制

供电轨馈电组件安装需要对供电轨进行对穿开孔,上表面开孔孔径要求15mm,下表面开孔孔径要求10.5mm,同时需要保持两安装孔的中心线在同一垂直线上,因为线路上作业环境和条件的局限性,造成了开孔合格率很低,进而引发材料的浪费,频繁返工等现象。

供电轨开孔夹具是根据供电轨剖面形状研制的一种专用开孔工具,施工中使用夹具进行开孔作业确保了开孔位置的准确性以及精度要求,在解决上述难题的同时还对供电轨表面也起到了一定的保护作用。

图2 供电轨专用安装夹孔模具模型及设计图

2.2 供电轨安装精调及检测研制

供电轨安装以及后续精调都需要对接触面的平整度进行控制,利用传统的刻度尺、塞尺直接测量对现场作业条件及操作人员的细心程度要求较高,同时施工进度较慢,不利于现场实际施工。

安装精调模具采用板材本身加F型夹具配合钢尺进行精度保证,利用数控机床将内表面切削1mm来到达供电轨安装水平误差±1.5mm的要求,并统一了安装标准的同一基准线,解决了某些组件(如刚性接头固定板未安装好)安装质量失控导致轨道的不平整现象。

图3 精调片设计大样图及实物应用

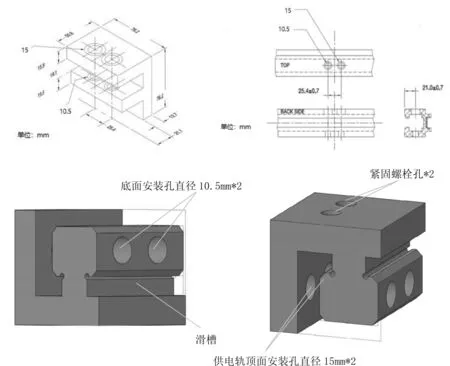

2.3 限界检测、冷滑小车的研制

关于冷滑及限界检测困难的技术难题,可根据现场勘查、三维软件的模拟等方式,模仿电客车底部固定件,研制专用小车,实现检测及冷滑一体化,提高限界与冷滑检测的精确度及工作效率。

小车采用四只橡胶轮的平台车行走在走形道上,四只橡胶轮均自带刹车装置,并在平台车前后各安装两组可调节式导向轮用于定位及控制方向,模仿电客车底部固定件,设置可调式钢管支架用于固定和调节集电靴和接地靴,通过弹簧秤测量调节集电靴和接地靴压力,通过千分尺以及刻度尺确定集电靴以及接地靴的安装位置,从而达到模拟电客车集电靴及接地靴正常运行时的工况,能够准确检测供电轨安装精度、限界,且经济实用。

图4 滑行小车总体布置图

3 BIM技术应用

供电轨安装工程量大,现场人工定测困难,同时供电轨其材质是铝型材和不锈钢组合而成,现场预弯难度大、精度无法保证。如采用BIM技术,对设计图纸进行深化及二次解读,既可大大减少现场定测及核对复测时间,缩短工期,又可以实现定制化、工厂化、模块化施工,降低施工强度。

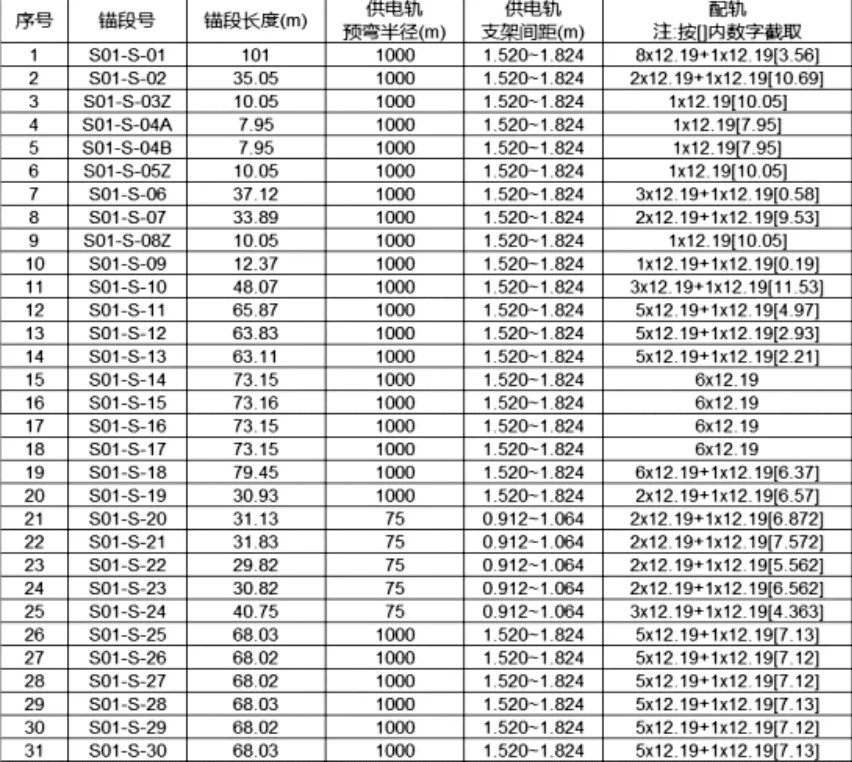

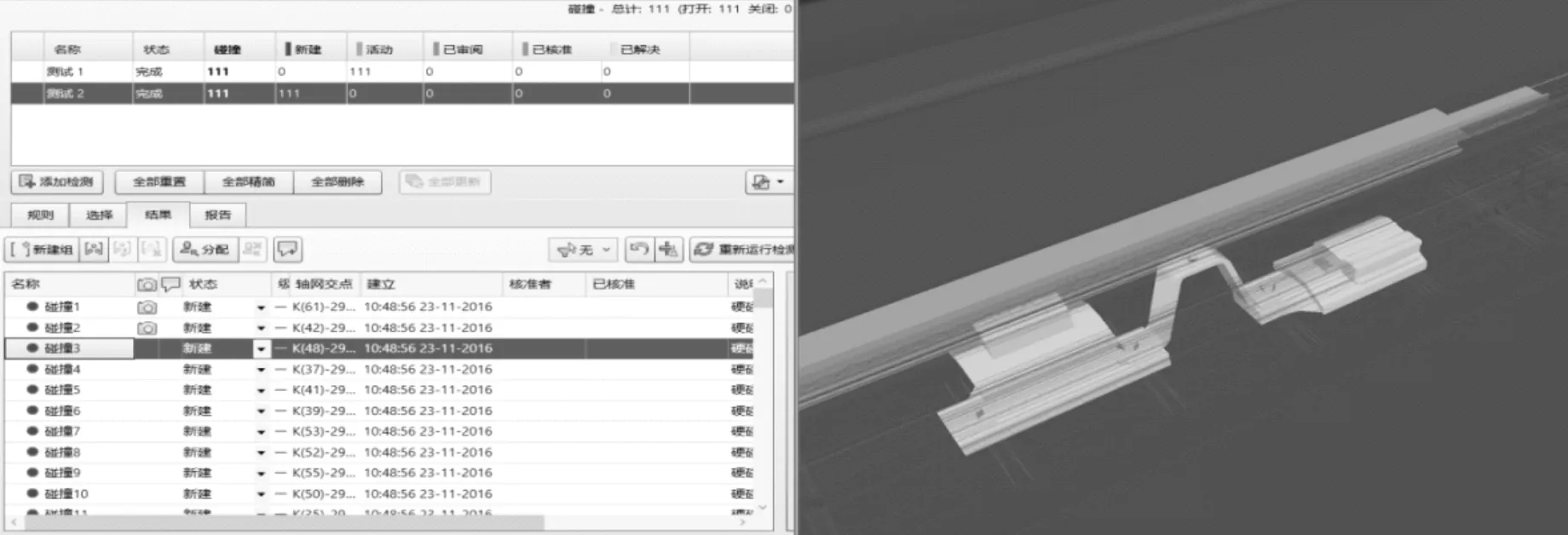

3.1 利用BIM 技术进行设计文件深化

根据《供电轨平面布置图》中“供电轨设备布置表”确定供电轨各锚段的分界设备里程,采用Revit软件参考设计文件进行安装建模,BIM模型中能形象体现出供电轨长度分配、各锚段分布、绝缘支架排列位置等信息,统计形成初步供电轨系统“配轨表”。

图5 供电轨安装BIM模型

图6 锚段配轨表

利用BIM模型检查锚段组件、绝缘支架等位置冲突情况,并结合《供电轨安装图纸》《Power Rail Installation》文件以及设计反馈意见对锚段、绝缘支架的位置进行优化排列,将调整数据更新在“配轨表”中,形成最终现场施工指导文件。

3.2 利用BIM 技术实现工厂化预制

供电轨是由铝型材和不锈钢组合而成,现场大半径预弯时施工难度大且精度无法保证,如果通过BIM建模仿真弯曲段以及枢轴道岔段的安装,导出详细参数,再进行工厂化预制将能很好地解决这一难题。根据线路上供电轨弯曲半径的要求,利用BIM深化的模型,统计各部位供电轨的长度以及弯曲半径,完成了全线44组枢轴道岔处曲线段的供电轨模块化工厂预制,有效的确保了安装精度,减小了施工难度。

图7 锚段冲突统计

图8 绝缘支架与导向轨安装螺栓冲突

图9 绝缘支架与刚性接头间距不符合要求

图10 枢轴及转盘道岔处模型

图11 线路弯曲段模型

4 供电轨施工创新工艺流程

4.1 专用准备及BIM 技术在具体施工中运用

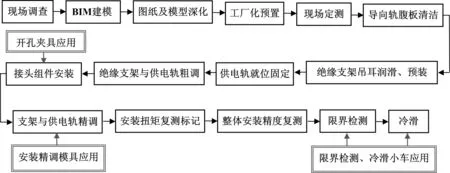

BIM技术运用到供电轨安装施工准备中,建立模型,深化设计,并实现定制化施工,研制的施工专用装备分别在供电轨接头组件安装、精调以及限界检测、冷滑等工序中进行应用。

专用开孔夹具在供电轨接头组件安装中的运用操作:将开孔夹具滑入供电轨背槽内(如图11所示),滑行到开孔的位置后,做好限位标记,使用顶部加装橡胶的紧固螺栓从夹具侧面的紧固螺栓孔将夹具固定在开孔位置,再从夹具顶部安装孔进行对穿开孔。

图12 开孔夹具滑入供电轨背槽

供电轨安装精调及检测模具在供电轨精调中的运用操作:由两人采用专用模板配合F型夹具进行(如图12所示),先调整一侧的导电轨,利用模板上下侧和导电轨各相差1mm的标准进行一侧导电轨的基准位置确认,将模板固定好后,两人配合使用力矩扳手进行绝缘支架的螺栓固定。

图13 使用模具对绝缘支架和供电轨进行精调

限界检测、冷滑小车在供电轨限界检测及冷滑中的运用操作:将小车放置于施工完成的供电轨上,导向轮与供电轨接触,根据供电轨安装数据调节接地靴、集电靴,使集电靴贴紧轨面,推动小车前行,通过小车运行情况以及限界检查装置情况实现供电轨安装精度以及限界检测。

图14 使用专用小车进行供电轨限界检测及冷滑

4.2 供电轨安装创新工艺流程图

将BIM技术、研制的工装与供电轨常规安装工艺相结合,形成创新工艺施工流程如图15所示。

图15 施工流程图

5 结语

通过专用工装设备的研制、BIM技术引入等技术手段运用,优化创新了供电轨安装施工工艺流程,提高了安装质量,缩短了施工工期,节约了直接成本投入约50万元,同时总结的配套工艺流程以及研制的配套工装也为后续同类项目施工提供借鉴。