不同搭接顺序下三层板电阻点焊接头力学性能

2019-10-12王武荣韦习成

朱 强, 秦 飞, 王武荣, 韦习成

(上海大学 材料科学与工程学院, 上海 200072)

在全球能源匮乏和环境污染的严峻形势下,轻量化和安全性成为汽车发展的主要方向.热成形钢零件由于强度高(抗拉强度达 1 500 MPa),能量吸收率高和防撞凹性能好等优势,从而有效实现汽车结构件的轻量化和安全性[1-2].另外,汽车外覆盖件大多是形状复杂的空间曲面结构,因此需要钢板具有极佳的成形性能.冷轧深冲钢具有优良的冲压成形性能,因而被广泛地用于汽车覆盖件[3].如汽车侧面碰撞区域中,A/B/C柱及相关支撑件采用热成形工艺制作以降低侧碰时的乘员空间侵入量,在提高耐撞性的同时降低车身质量;而车身外形具有复杂的造型,因此前围、侧围零件大多采用深冲性能极好的软钢冲压而成.

电阻点焊(RSW)由于低成本、高生产效率、易于实现机械化和自动化生产等优点,在汽车结构件的连接中被广泛采用.研究表明,在汽车车身连接工艺中,90%以上的车身装配工作是由点焊工艺实现的.通常,一辆汽车白车身大约有 5 000 个焊点,而这些焊点的质量直接影响车身的性能[4].

目前国内外学者对热成形钢和冷轧深冲钢的电阻点焊焊接性能做了大量的研究[5-7],均表明采用合理的焊接工艺后熔核良好,焊点拉剪强度满足实际生产要求.但大多研究局限于两层板点焊,针对三层板点焊的研究较少.在汽车车身结构中,由于设计的结构工艺性以及车身轻量化后一些重要部位需要设置加强板以提高局部强度,所以在车身中存在大量的三层板或多层板点焊接头[8],如车身前纵梁,A/B/C柱等部位.颜福裕等[9]研究了三层板6061铝合金点焊接头形式对其力学性能的影响,结果表明不同搭接形式下的点焊接头具有不同的峰值载荷和断裂能量.Tavasolizadeh等[10]研究了低碳钢三层板电阻点焊接头力学性能,结果表明,三层板点焊熔核形成于接头几何中心,三层板界面熔核尺寸大于接头几何中心熔核尺寸,而且界面熔核尺寸是影响三层板点焊接头峰值载荷、断裂能量以及失效模式的重要因素.以上研究都关注了同种材料的三层板点焊,而忽视了三层板点焊接头的材料大多为异种高强钢的实际状况,因此迫切需要研究异种高强钢三层板点焊,从而为生产实际提供理论支撑.

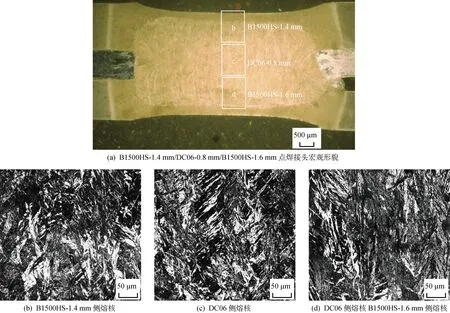

本文以B1500HS-1.4 mm、B1500HS-1.6 mm和DC06-0.8 mm 3种差强差厚材料为研究对象,通过改变搭接顺序研究了强强弱(B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm)和强弱强(B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm)两种点焊接头力学性能的差异,并对这两种点焊接头熔核形成过程,熔核区显微组织、界面熔核尺寸以及显微硬度进行了对比分析.

1 试验材料及方法

试验材料为宝钢生产的 1.4 mm及 1.6 mm厚的热成形22MnB5高硼钢和 0.8 mm厚的冷轧深冲DC06钢.22MnB5经压力淬火后,显微组织主要为分布均匀的板条状马氏体,抗拉强度达到 1 542 MPa,屈服强度为 1 142 MPa,断后延伸率为5%.DC06钢的显微组织为典型的铁素体组织,实测其抗拉强度为277 MPa,屈服强度为135 MPa,断后延伸率为61%.

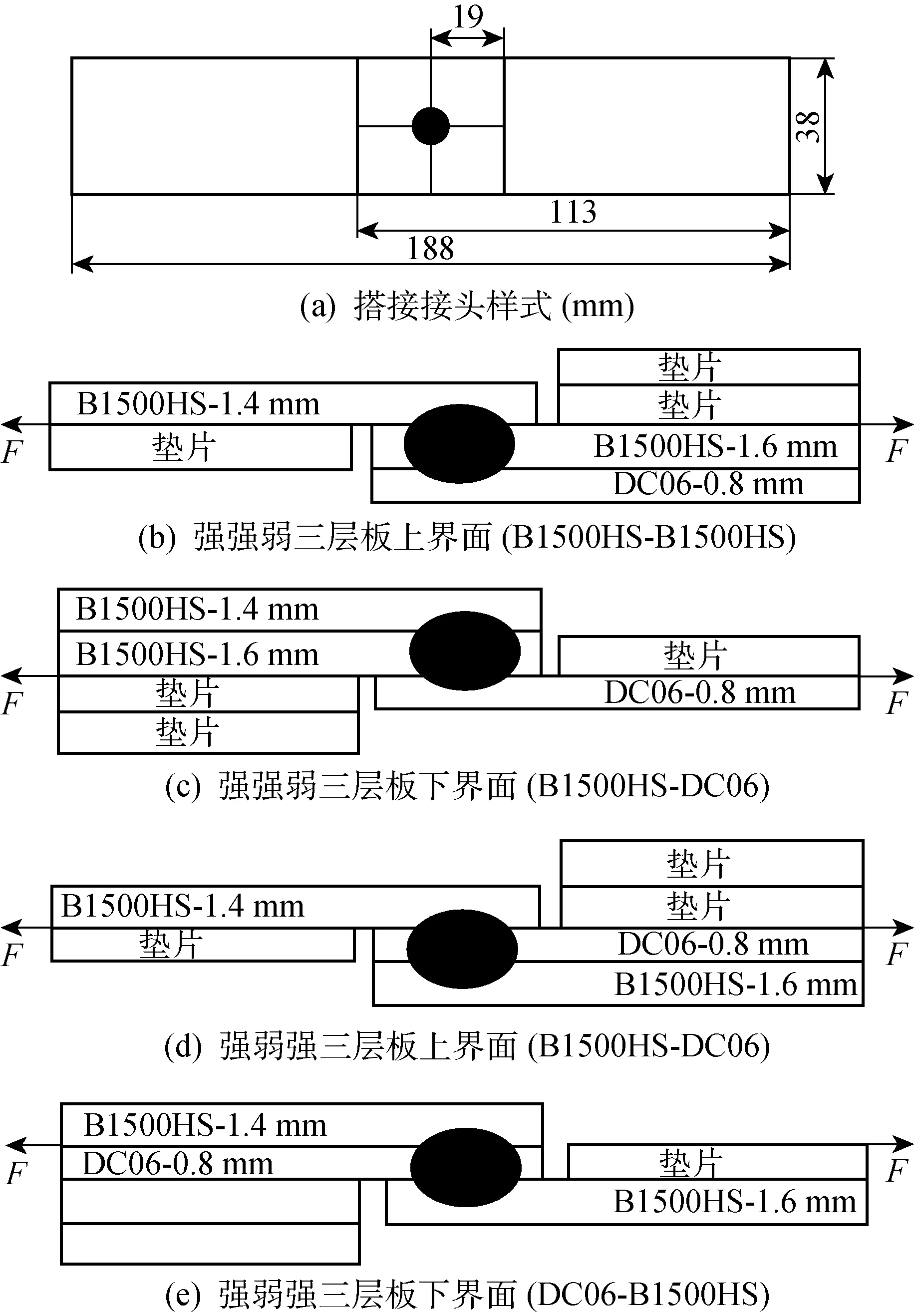

将试验钢板线切割成尺寸为113 mm×38 mm的试样,搭接长度取为38 mm.由于点焊接头拉伸试验时熔核会发生旋转,导致接头峰值载荷降低,所以在试样两端焊接同等厚度的垫片保证拉伸时剪切力位于同一平面上,垫片尺寸为70 mm×38 mm.拉剪试样接头设计如图1所示,分别形成以下4个界面:强强弱三层板上界面(B1500HS-B1500HS),强强弱三层板下界面(B1500HS-DC06),强弱强三层板上界面(B1500HS-DC06),强弱强三层板下界面(DC06-B1500HS).

为保证焊点和整车焊点一致,焊接在整车试制车间进行.采用电流频率为 1 kHz的直流高频电阻点焊机,电极为铜-铬-锆合金球形电极,电极头端面直径为6 mm,采用两个脉冲进行焊接.具体焊接参数为:预压时间100 ms;预热电流 4.5 kA;焊接电流 8.5 kA;电极压力300 MPa;预压时间100 ms;焊接时间400 ms;维持时间500 ms.焊接前超声清洗试样表面油污.

点焊试验完成后,采用线切割的方法沿着垂直于焊接接头中心切开,镶嵌后进行打磨、抛光,最后采用体积分数为4%硝酸酒精溶液进行腐蚀,采用NikonMA-100倒置式金相显微镜观察焊点的显微组织,采用VHX-1500超景深显微镜观察点焊接头的宏观形貌,采用MH-3型显微硬度计沿熔核对角线方向测试焊点处的显微硬度,试验加载载荷为 2.94 N,载荷保持时间为5 s,测试点间距为 0.50 mm.采用CMT5105万能材料试验机对点焊试样进行拉剪试验,加载速度为10 mm/min.采用SORPAS软件分析强强弱和强弱强两种点焊接头熔核的形成过程.

图1 不同搭接顺序下的三层板点焊连接界面

2 结果与讨论

2.1 剪切拉伸试验

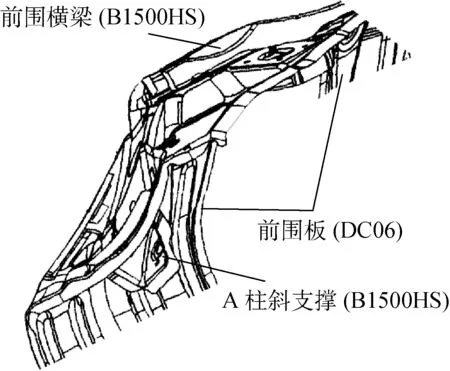

由文献[1]可知,搭接顺序为强强弱的三层板上界面(B1500HS-B1500HS)和下界面(B1500HS-DC06)点焊接头抗剪峰值载荷(L)分别为 27.284 kN和 4.477 kN(见图2).搭接顺序为强弱强的三层板上界面(B1500HS-DC06)和下界面(DC06-B1500HS)点焊接头抗剪峰值载荷分别为 19.000 kN和 19.004 kN,虽然其抗剪载荷比强强弱组合上界面降低了 30.4%,但比强强弱组合下界面提高了 3.2 倍.搭接顺序为强强弱的三层板上界面(B1500HS-B1500HS)点焊接头断裂能量(Q)最高为 37.211 J,该焊接组合下界面(B1500HS-DC06)点焊接头断裂能量最低为 11.502 J,与抗剪峰值载荷有着一致的规律.而搭接顺序为强弱强的三层板上界面(B1500HS-DC06)和下界面(DC06-B1500HS)点焊接头断裂能量比较接近,分别为 17.749和 20.002 J.虽然搭接顺序为强强弱的三层板上界面(B1500HS-B1500HS)点焊接头抗剪峰值载荷和断裂能量远高于其他组合点焊接头,但其焊接组合下界面(B1500HS-DC06)点焊接头抗剪峰值载荷和断裂能量过低,碰撞时很容易造成从该界面失效产生裂纹导致整体焊点开裂失效;而强弱强组合两个界面的抗剪载荷比较均衡,在碰撞结构力的影响下,其焊点所能承受的失效载荷远高于强强弱组合,因而提高了整体耐撞性能.因此在车身耐撞设计中,当两个强板与一个弱板搭接时,应尽量避免弱板在外侧.以A柱侧撞区前围横梁、A柱斜支撑和前围板为例,传统结构设计为前围横梁和前围板在外侧,A柱斜支撑在中间的强强弱搭接顺序.通过结构优化可将此处的三层板搭接顺序设计为:前围横梁最外侧,前围板在中间,内侧为A柱斜支撑(见图3),从而有效提升碰撞中的焊点抗剪失效能力.

图2 两种点焊接头不同搭接顺序下的剪切试验峰值载荷和断裂能量对比

图3 汽车A柱区域前围横梁、前围板与A柱斜支撑(强弱强)搭接结构

2.2 显微组织分析

图4为采用SORPAS软件模拟强强弱(B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm)和强弱强(B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm)两种点焊接头熔核形成过程.当焊接时间为55 ms时,强强弱点焊接头两个界面处的熔核形成不均匀,而强弱强点焊接头两个界面处的熔核形成非常均匀;同时可以看出强强弱点焊接头B1500HS-B1500HS界面处的熔核体积远大于其他组合界面处的熔核体积.这主要是由于B1500HS-B1500HS界面处的接触电阻高于B1500HS-DC06界面,根据焦耳定律可知接收的热量较多,使得板材熔化后形成的熔核体积较大.当焊接时间达到85 ms时,三层板点焊两个界面处的小熔核开始汇合到一起,强强弱点焊接头熔核分布依然不均匀,而强弱强点焊接头近似形成一个分布均匀的椭圆形熔核.当焊接时间进行到850 ms时,熔核体积进一步增大达到峰值,最终两种点焊接头均形成以轴向为短轴,径向为长轴的椭圆形熔核,如图4(c)所示.另外,强强弱点焊接头外侧DC06钢产生翘曲,从而导致强强弱点焊接头B1500HS-DC06界面力学性能下降.因此,异种高强三层板点焊熔核形成机理为:三层板点焊先从上下两个界面开始形成熔核,随着焊接时间的增加,液态熔核直径持续增大,随后两个界面处的小熔核熔合后形成一个完整的熔核,之后熔核进一步长大直至达到最大值.

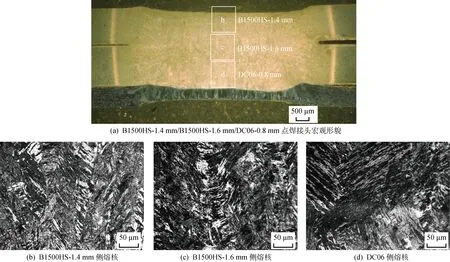

3种材料不同搭接顺序下的点焊接头显示出不同的抗剪能力,其原因和其熔核形成过程中的显微组织紧密相关.为方便对比,将文献[1]中强强弱搭接顺序下点焊接头熔核区微观组织的显微照片(见图5)和本文中强弱强搭接顺序下点焊接头熔核区微观组织的显微照片(见图6)进行对比,由图中可以看出,两种点焊接头熔核微观组织主要由粗大的板条马氏体、少量的铁素体和珠光体混合组成.另外,熔核区均呈现柱状晶的形态,点焊接头熔核区柱状晶形成过程如下:焊接时,点焊接头通电后,由于电阻热的作用产生大量的热量,使板材内部处于过热的状态,同时电极作用方向为熔核区温度梯度最大的方向,从宏观上看熔核区具有典型的粗大的柱状树枝晶特点,并且柱状树枝晶沿着垂直于板材结合面方向生长.

对比图5和图6熔核区白色铁素体组织可以看出,DC06侧熔核区铁素体含量明显高于B1500HS-1.4 mm和B1500HS-1.6 mm侧熔核区铁素体含量,熔核区组织分布不均匀.主要原因是该点焊接头熔核形成位置基本位于接头几何中心,而铁素体钢DC06位于点焊接头的外侧,导致熔核形成时DC06钢熔化后元素扩散较少,最终使得熔核区DC06侧铁素体含量高于B1500HS侧熔核区.而从图6中可以看出,3种钢板处的熔核显微组织分布均匀,主要原因是点焊接头熔核形成位置位于接头几何中心,铁素体钢DC06位于两个热成形钢之间,熔核形成时,DC06钢熔化后元素向两侧扩散直至整个熔核区,最终整个熔核区显微组织分布均匀.

Pouranvari[11]在研究中发现,在三层板电阻点焊中,点焊接头力学性能与三层板界面与界面之间的熔核尺寸(d)有关,界面熔核尺寸越大,点焊接头力学性能越好.图7所示为两种点焊接头界面熔核尺寸,搭接顺序为强强弱的三层板点焊接头上界面(B1500HS-B1500HS)熔核尺寸最大为 7.04 mm,此搭接顺序下点焊接头下界面(B1500HS-DC06)熔核尺寸最小为 5.91 mm[1].搭接顺序为强弱强的三层板点焊接头上界面(B1500HS-DC06)和下界面(DC06-B1500HS)熔核尺寸分别为 6.54 mm和 6.94 mm.由此对应的搭接顺序为强强弱的三层板上界面点焊接头强度最高,然后依次为强弱强下界面点焊接头,强弱强上界面点焊接头,接头强度最低的为强强弱下界面点焊接头.

图4 强强弱和强弱强两种点焊接头熔核形成过程对比

图5 B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm 点焊接头熔核区显微组织[1]

图6 B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm点焊接头熔核区显微组织

图7 两种点焊接头不同界面熔核尺寸

2.3 显微硬度

图8 两种三层板点焊接头熔核显微硬度分布

图8所示为B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm和B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm两种点焊接头横截面显微硬度(维氏硬度)分布对比示意图,图中D为距焊点中心的距离.从图中可以看出, B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm点焊接头熔核区(FZ)显微硬度大约为500,B1500HS母材(BM)硬度大约为460,DC06母材硬度大约为93,B1500HS-1.4 mm热影响区(HAZ)存在一个明显的软化区,最低硬度达到383,靠近熔核区的DC06钢侧热影响区存在一个硬化区,最高硬度可达到128;B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm点焊接头熔核区显微硬度大约为425,B1500HS母材硬度大约为455,热影响区软化部位显微硬度为370左右.B1500HS侧热影响区出现软化区是由于该区域远离熔核中心,温度相对较低,母材中的马氏体受热发生回火转变,形成回火马氏体,造成该区域发生软化.而DC06侧热影响区出现硬化区是由于该区域靠近熔核区,接收的热量较多,低碳钢DC06在高的焊接热量影响下奥氏体晶粒过度长大,然后在快速的冷却条件下形成一种特殊的过热针状铁素体组织——魏氏组织,从而使得该区域硬度上升.另外,B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm点焊接头熔核区显微硬度明显小于B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm点焊接头熔核区的显微硬度,前者熔核区显微硬度比后者将近低了15%.由前面分析知道,B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm点焊接头熔核区铁素体含量高于B1500HS-1.4 mm/ B1500HS-1.6 mm/DC06-0.8 mm点焊接头熔核区铁素体含量,而铁素体属于软韧相,因此B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm点焊接头熔核区显微硬度相对较低.

3 结论

本文基于汽车车身中典型的差强差厚三层板点焊结构,通过对强强弱(B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm)和强弱强(B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm)两种不同搭接顺序下的点焊接头进行焊接试验,并对两种点焊接头力学性能及显微组织进行了对比研究,具体结论如下:

(1) 不同搭接顺序下的三层板点焊接头具有不同的抗剪峰值载荷和断裂能量.在汽车耐撞结构设计中,当两层强板与一层弱板进行搭接时,应将弱板放在中间.最后通过对A柱区域强弱强合理搭接设计有效地提高焊点耐剪性能,从而提高车身整体耐撞性.

(2) B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm(强弱强)点焊接头熔核区铁素体含量明显高于B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm(强强弱)点焊接头.产生差异的主要原因是不同搭接顺序下的点焊接头熔核形成过程中板材熔化后元素扩散的程度不同导致的.

(3) B1500HS-1.4 mm/DC06-0.8 mm/B1500HS-1.6 mm(强弱强)点焊接头熔核区显微硬度比B1500HS-1.4 mm/B1500HS-1.6 mm/DC06-0.8 mm(强强弱)点焊接头低了将近15%.这主要是由于强弱强点焊接头熔核区铁素体含量高于强强弱接头,而铁素体属于软韧相,所以强弱强点焊接头熔核区硬度相对较低.