浅埋综放工作面放煤方式及放煤步距研究

2019-10-11吴维敏

吴维敏

(山西泽州天泰坤达煤业有限公司,山西 晋城 048000)

综合机械化放顶煤采煤方法是煤矿实现高产高效的关键技术,特别是在厚煤层及特厚煤层开采中,放顶煤技术的应用越来越广泛。而对于综放工作面,放煤工艺是重要的环节之一,合理的放煤方式及放煤步距是提高工作面产量和煤层采出率的重要前提[1-3],有关专家学者曾对顶煤放出规律做了相应研究[4-5]。本文以山西泽州天泰坤达煤业3202综放工作面为研究对象,综合采用理论分析、数值模拟、工程实践等方法确定了工作面合理的放煤方式与放煤步距,研究结果对提高工作面原煤品质及煤炭采出率,以及综放工作面高产高效具有重要意义。

1 工程概况

1.1 工作面概况

山西泽州天泰坤达煤业有限公司位于山西省晋城市泽州县川底乡天户村北侧,行政区划属晋城市泽州县管辖,地理坐标为:北纬35°32′05″~35°34′37″,东经112°37′54″~112°40′44″。矿井井田面积9.377 4 km2,总体为走向北东、倾向北西的单斜构造,地层产状平缓,划分为两个采区,分别为一采区和二采区,目前生产区域为二采区,开采3号煤层,矿井设计生产能力为90万t/a。

3202综放工作面位于二采区,采用走向长壁后退式综采放顶煤采煤方法,采煤机选用MWG160/375-W型双滚筒采煤机,刮板输送机选用SGZ-630/220型可弯曲刮板输送机,液压支架选用ZF4200-16/26型放顶煤液压支架,工作面顶板管理采用全部垮落法处理。3202工作面所采3号煤层赋存于山西组下部,煤层厚度6.07~7.96 m,平均厚度6.15 m,含0~2层夹矸,一般夹矸厚度0.05~0.20 m,煤层倾角1~7°,最小埋深173.5 m,为浅埋煤层,煤层结构简单,为全区可采的稳定煤层。煤层顶板为泥岩或粉砂岩,局部为炭质泥岩、中砂岩;底板为粉砂岩和细砂岩,局部为泥岩。

1.2 工作面回采技术特征

1) 巷道布置及支护方式:3202综放工作面运输巷、回风巷、切眼均沿3号煤层底板布置,回采巷道均采用锚网索联合支护方式;

2) 采煤工艺流程:割煤─移架─推移前溜─放顶煤─拉后溜,采煤机双向割煤,进刀方式为工作面端头斜切进刀,采煤机循环进尺为0.6 m。

2 PFC模型建立

综采工作面回采中,顶煤和煤层直接顶产生破裂后转变为煤岩散流体流出放煤口的过程可视为散体运动,散体顶煤和散体顶板共同构成一个复合散体介质,液压支架放煤口为散体介质运动和煤岩颗粒间作用的自由边界,煤岩松动散体介质以缓慢的速度流向支架放煤口。这样一个顶煤流动运动过程称之为顶煤松散体介质流模型,此模型的主要作用便是分析综放工作面顶煤运动情况。放顶煤过程散体介质流实验模型见图1。

本文利用PFC2D(Paryicle Flow Code)模拟软件,模拟3202综放工作面放煤工艺过程,将顶煤堆积及释放模拟为颗粒破碎、发育、散体流动的过程,由于工作面受到矿压影响,顶煤在原初始点转移至液压支架放煤口的过程会由一个完整体变为散落体,当支架放煤口被打开后,散落体顶煤又将受到冒顶体堆积边界、顶煤破断线、液压支架掩护梁等作用,从而聚集为一股散流体流动至放煤口下放至后刮板输送机。

根据坤达煤业3202综采放顶煤工作面实际地质条件,建立数值模型,模拟参数选择埋深200 m,采高2.5 m,采放比1∶1.46,并由上述内容及工作面情况可知,模型介质由煤层顶板矸石和顶煤两部分组成,据煤层实际属性分别设定煤层刚度、煤层容重、矸石刚度及矸石容重,设定支架放煤口为边长700 mm的正方形。

选取3种模拟方案模拟工作面放煤过程:①一采一放,放煤步距为0.6 m; ②两采一放;放煤步距为1.2 m;③三采一放,放煤步距为1.8 m。

3 放煤步距模拟过程分析

3.1 一采一放

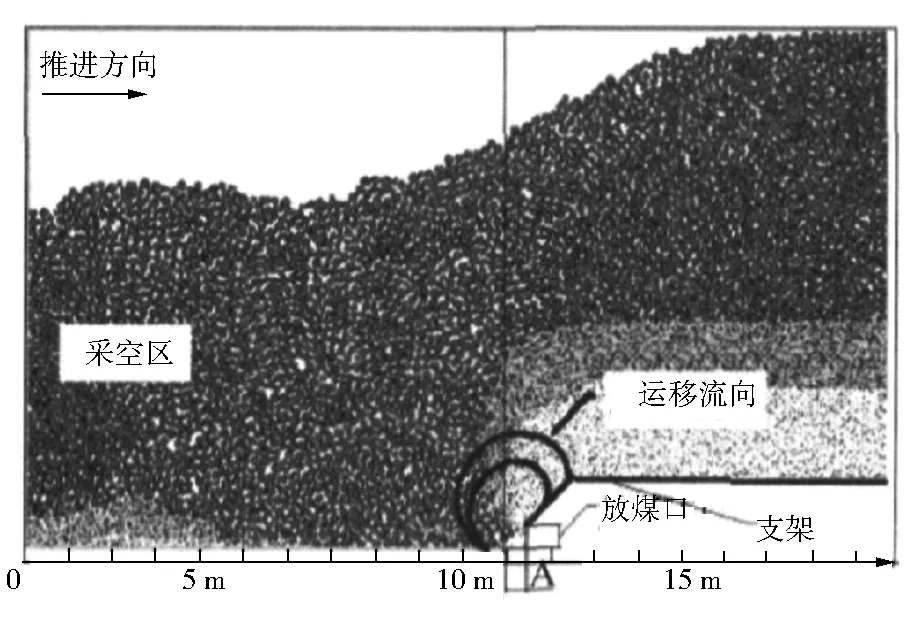

图2为工作面一采一放推进至第5刀时顶煤运移情况,此时,放煤口的水平投影长度大于放煤步距,顶煤提前流动至放煤口,当其流动至一半高度时,顶煤介质流流动速度变慢,中间位置的顶煤从放煤口迅速流出;而对矸石而言,后面的矸石流动速度远比上部矸石向下流动速度快,所以后面的矸石先流动至放煤口,在放煤初期放煤口处会出现少量矸石流出,一旦后面大量矸石和煤块流动至放煤口形成堵塞时,便需即刻停止放煤。

图2 一采一放顶煤运移

3.2 两采一放

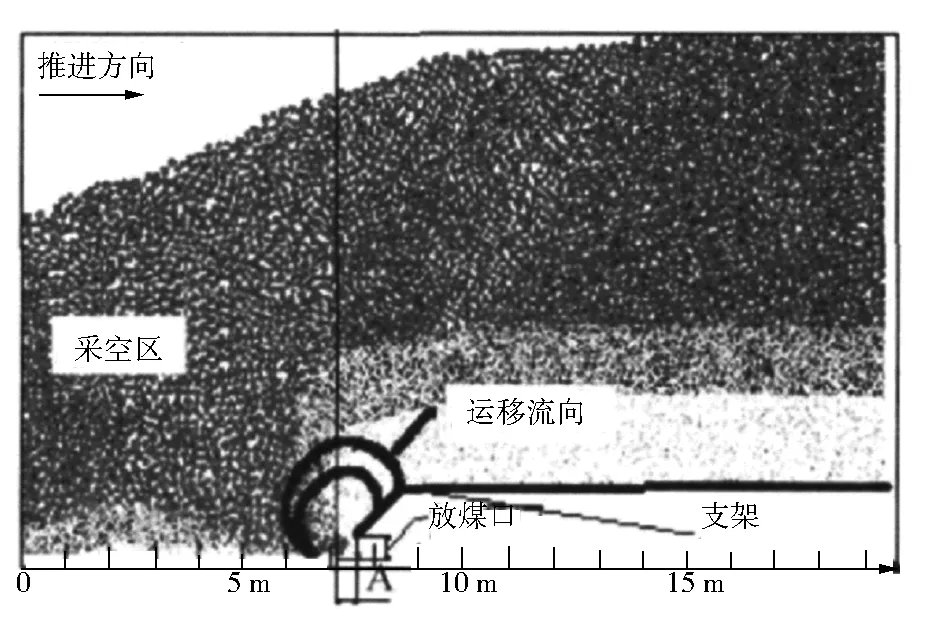

图3为工作面两采一放推进至第5刀时顶煤运移情况,此时,顶煤口的水平投影长度略小于放煤步距,顶煤、矸石流动速度较为缓慢,放煤口处的煤块与支架上部的顶煤几乎同一时间流动至放煤口。

图3 两采一放顶煤运移

3.3 三采一放

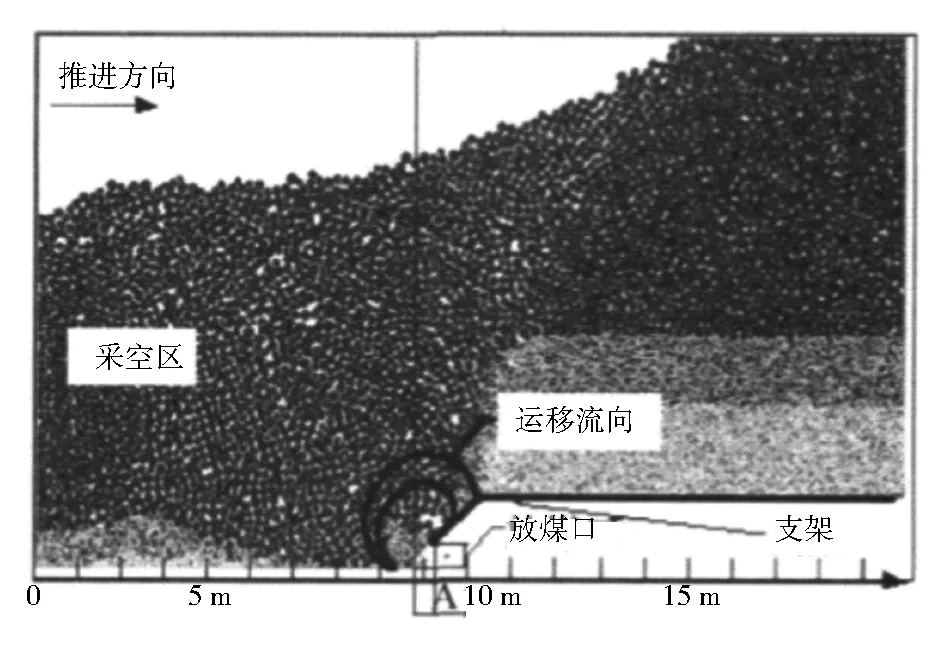

图4为工作面三采一放推进至第5刀时顶煤运移情况,此时,放煤口的水平投影小于放煤步距,放煤口每次平均放出量较大。对于距放煤口位置较近的顶煤,受自身重力和后部矸石前推力,会持续快速流动至放煤口;但对于位置靠后的煤体,其流动速度较慢。综上所述,放煤口上部距放煤口较近的煤体快速流动后,其上部矸石随之下凹,替代原来煤体的位置,这样一来更加不利于两侧煤体流出,严重制约了正常放煤进度,阻碍了正常放煤作业,此时,只有停止工作,才能避免更大损失。

图4 三采一放顶煤运移

4 放煤步距现场验证及效果

根据模拟结果,在3202综放工作面从初始位置到推进至10 m的过程中,验证不同放煤方式所产生的实际效果,以放煤量与煤体含矸率作为效果评估的两项重点指标。

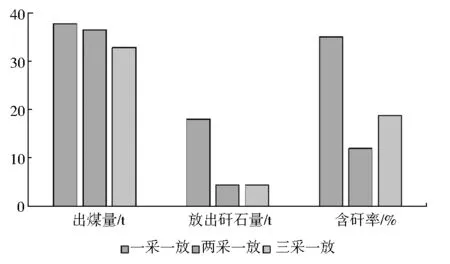

当改变放煤步距时,不同步距下顶煤总位移量均为9.5 m,一采一放时放煤步数为15次,两采一放时放煤步数为7次,三采一放时放煤步数为5次,这三种放煤方式放煤效果如图5。

图5 不同放煤方式放煤效果对比

由图5可知,一采一放时,总放煤量达到37.7 t,但含矸率较高,为35.1%,所以,如果要保证放煤率提高,则含矸率也随之提高,煤体质量变差;如果要保证放出煤体质量提高,则放出煤体的量便降低。两采一放时,放煤量达到36.5 t,含矸率为11.9%,此时,煤体质量较一采一放时大大改善,且顶煤放出量仍保持较高,为综放工作面最佳放煤方式。而三采一放时,放煤量达到32.8 t,含矸率为18.7%,与两采一放相比,不仅顶煤放出量减少,而且煤体质量大幅降低,为不可取方式。

综上所述,在放顶煤回采过程中,需要重点权衡顶煤放出量和煤体含矸率两大指标,确定合理的放煤步距,以达到最优放煤效果,提高综放工作面回采速度及回采效率,实现“高产、高效”的目标。因此,坤达煤业3202综放工作面最优放煤方式为两采一放,此时放煤步距为1.2 m。

5 结 语

1) 放煤工艺是综放开采的重要环节之一,合理的放煤方式及放煤步距是工作面快速、稳定推进的重要前提;

2) 为保证综放工作面回采速度及回采效率,应重点权衡顶煤放出量及煤体含矸率两项重要指标;

3) 针对坤达煤业3202综放工作面,合理的放煤方式为两采一放,放煤步距为1.2 m。