基于伸缩装车机的整托啤酒快速装车系统效率仿真分析

2019-10-11曹冲振梁世友王凤芹

曹冲振,梁世友,王凤芹,徐 杰,李 赫

(1.山东科技大学 交通学院,山东 青岛 266590;2.山东科技大学 机械电子工程学院,山东 青岛 266590)

1 引言

近年来,随着人民物质生活水平的日益提高,啤酒这种快消品的产量和需求量越来越大。在二十一世纪初,我国啤酒产量已超越美国成为世界第一[1]。为了抢占市场,获得较高的利润,各啤酒生产企业除了在技术领域不断创新以外,还可以从其他方面提高周转效率,在激烈的行业竞争中取得先机,如:啤酒储存、出库、运输等方面,尤其是出库问题。对于啤酒生产企业来讲,成品啤酒出库速度的快慢,直接影响企业的效益。因此,快速装车系统对啤酒生产企业提升自动化水平、降低劳动力成本、提高装车速度和质量具有极为深远的实际应用价值。

Flexsim软件是一款主要应用于物流或制造业中生产、仓储、配送等相关领的离散化仿真软件。该软件提供了模型搭建、初始数据处理、虚拟演示、运行仿真等功能,可以有效优化作业流程、提高设备和人员的利用率、优化人员分配、降低机器故障率从而降低生产成本,提高效益[2]。根据某企业提供的相关参数和要求,来设定相关实体参数,对快速装车系统的装车效率进行仿真分析,仿真结果证实了本系统的高效性,对啤酒生产企业装车方式的选择与改进具有一定的参考价值。

2 整托啤酒快速装车系统方案设计

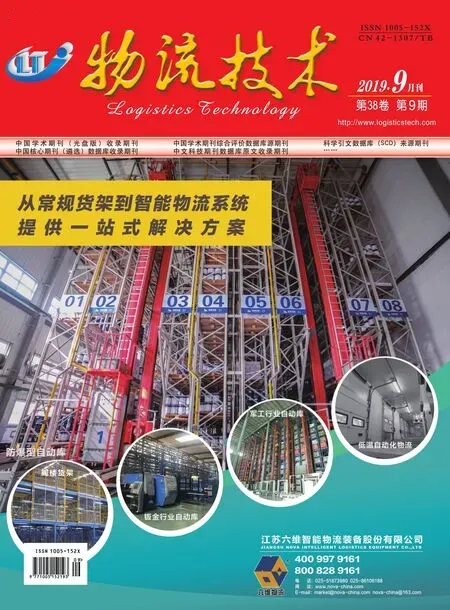

该啤酒生产企业现有仓库主要分为仓储区、待装车区两个部分,装车区在仓储区的外侧,如图1所示。生产线下线的啤酒通过叉车运送至仓储区,仓储区内放置整托啤酒,使用叉车将整托啤酒从仓储区输送至待装车月台,随后人工从待装车月台将托盘上的啤酒依次搬运至车厢内并码垛。

图1 仓库布局图

根据仓库布局及功能需求,设计的快速装车系统方案如图2所示。该系统主要由连续输送装置、托盘位姿调整装置、伸缩装车机和货车位姿调整装置等部分组成,通过协调各分项任务,完成整托啤酒的装车工作。

图2 快速装车系统图

该方案中,连续输送装置负责连接生产线和仓储区,将整托啤酒直接运输到仓库中;连续输送装置的末端与伸缩装车机相连,可以实现快速出库的功能;托盘位姿调整装置布置在连续输送装置和装车设备之间,作用是调整连续输送线上的整托啤酒的位姿,使其在一个合理的范围内;伸缩装车机的工作是将连续输送装置输送来并通过托盘位姿调整装置修正过位姿的整托啤酒装车;货车位姿调整装置的作用是将停靠待装车的货车进行位姿调整,使装车动作能顺利进行。

综上所述,本课题设计的快速装车系统流程如下:

生产线下线码垛好的整托啤酒通过连续输送装置输送进入仓储区;在销售旺季,整托啤酒可通过输送装置直接到达装车位置等待出库装车;在销售淡季部分产品可直接出库,另一部分产品由叉车进行货物的入库存储。当待装货车停稳后,货车位姿调整装置根据装车要求调整货车的位姿,随后伸缩装车机伸出,开始进行整托啤酒的装车。

3 快速装车系统的相关参数

3.1 整托啤酒的相关参数

本文研究的输送主体是啤酒生产企业生产线下线并码垛好的整托啤酒,根据调研,该企业使用聚乙烯啤酒筐作为瓶装啤酒的中转容器,如图3(a)所示,共可装12 瓶啤酒,啤酒筐的外尺寸为Lk×Wk×Hk=360×275×316mm,一筐啤酒总重约13kg。码垛使用的托盘是标准川字塑料托盘,如图3(b)所示,尺寸为:Lt×Wt×Ht=1 100×1 100×145mm。

图3 啤酒框与托盘尺寸

在码垛要求方面,啤酒在托盘上码垛五层,每层12箱,如图4所示。码垛完成后的整托啤酒尺寸为:Lz×Wz×Hz=1 100×1 080×1 725mm,整托啤酒重量为786kg。

图4 整托啤酒图

3.2 货车的相关参数

该企业使用12.5m厢式货车运输啤酒,三维模型如图5 所示。该货车车厢内尺寸为:Lc×Wc×Hc=12 500×2 400×2 200mm,整车除去车头重4t。按照企业的要求,车厢内码放两列托盘,每列放置10 托,共计20托货物。故仿真模型的装车总数量设定为20托。

图5 货车尺寸图

3.3 伸缩装车机的相关参数

伸缩装车机的相关尺寸如图6 所示。伸缩装车机的固定部分长度为LG=7 000mm,因该企业使用的货车车厢内的长度为12 500mm,初取伸缩装车机伸出后伸缩部分设计长度LZ=12 500mm。伸缩装车机的宽度取决于车厢宽度以及装车形式,车厢内宽度2 400mm,需要在车厢内码放两列托盘货物。为了保证输送稳定,应在不影响装车机正常装车工作的前提下尽可能增加伸缩装车机的宽度[3]。因此,取伸缩装车机设计宽度BZ=1 150mm。托盘下放装置的长度为LT=1 550mm。

图6 伸缩装车机整体尺寸示意图

此外,连续输送装置中滚筒输送线的速度vG=0.5m/s,伸缩装车机的其它技术参数见表1。

表1 伸缩装车机技术参数

4 快速装车系统建模及仿真

4.1 建模及参数设置

根据上文所述的快速装车系统图,建立仿真模型,如图7所示。该模型中主要由输送线和伸缩装车机输送货物。在滚筒输送线上,每条巷道对应一个装载点,叉车从货架上取货后可以就近放到输送线上。模型中除了叉车、滚筒输送线、处理器、货架、货车等实体,模型还包括叉车行走路线、叉车搬运节点、任务分配器等[4]。

图7 快速装车系统建模

参数设置主要包括滚筒输送线,处理器和叉车三项:

(1)滚筒输送线。由上文知,滚筒输送线的速度vG=0.5m/s。滚筒输送线参数设置如图8所示。

图8 滚筒输送线参数设置

(2)处理器。在模型中,由处理器实体代替伸缩装车机在模型。根据计算,第一托货物经由伸缩装车机完成装车共耗时约46s,第一至第十托货物的装车耗时是一个公差为3的等差数列。装完第十托后,留出60s 用于货车位置的调整,调整完成后,进行下一列货物的装车。根据工作要求编制的处理器程序如下:

treenode current=ownerobject(c);

treenode item=param(1);

int process_time;

inc(label(current,"input_num"),1);

int input_num=getlabel(current,"input_num");

if( input_num==11)

{

process_time=60+46;

setlabel(current,"input_num",1);

}

else

{

process_time=49- input_num*3;

}

return process_time;

处理器的其他参数设定如图9所示。

图9 处理器参数设置

(3)叉车。仓库内共有1 台叉车,速度等参数按照系统默认设置。根据实际调研,装载时间设置为5s,卸载时间定为5s,如图10所示。

图10 叉车参数设置

4.2 模型运行及仿真结果输出

参数设定完毕后,设定装车总数为20托,运行仿真并获取运行时间。最终结果显示,装车完成共需要3 445s,如图11所示。

图11 仿真结果输出

5 仿真结果分析

从装车过程来看,啤酒生产企业现有装车系统在装车过程中,由于人工装车速度较慢,装车月台上会有一定的货物积压,不利于快速出库的实现;且在此过程中,叉车的闲置率过高,容易造成资源浪费。而快速装车系统不需过多的人为干预,只需用叉车将整托啤酒放到滚筒输送线上即可,可以有效解决人工装车过程中存在的问题,大幅提高装车效率。

从仿真结果来看,快速装车系统的装车时间为3 445s。已知该啤酒生产企业现有人工装车时间为13 278s,而且,在此过程中,两名装车员的闲置率极低,工作强度很大。经过对比,快速装车系统装车速率约为现有装车方式速率的3.8倍。就数据来看,快速装车系统能够解决在销售旺季啤酒生产企业现有装车模式装车速度慢、劳动力强度大等问题,有效提高出库速度。