锂离子动力电池生产物流系统仿真优化

2019-10-11梁子财唐小琦罗小军

梁子财,唐小琦,2,宋 宝,罗小军

(1.华中科技大学 中欧清洁与可再生能源学院,湖北 武汉 430074;2.华中科技大学 机械科学与工程学院,湖北 武汉 430074;3.广东拓斯达科技股份有限公司,广东 东莞 523822)

1 引言

随着新能源汽车市场的扩大[1],锂离子动力电池作为新能源汽车的心脏越来越受到国家和企业的重视。对于日益强烈的市场竞争[2],有效降低电池生产成本、提高电池质量是电池生产厂家占领新能源汽车产业链制高点的关键。

王辉[3]应用Flexsim仿真软件,以生产线平衡和物流优化设计为理论基础对F 公司生产线提出改进方案并验证改进方案的优化效果。李琦等[4]利用Flexsim软件对压装生产线进行模拟仿真,针对生产系统中出现的设备利用率、人员利用率及瓶颈工序等问题进行分析,并提出优化方案。张如杰等[5]利用eMPlant 软件对机车预装生产线进行物流仿真,找出生产线存在的缺陷并提出优化方案。罗佳[6]采用Auto-Mod平台对某床垫制造企业的床垫生产线建模仿真,针对瓶颈问题进行优化改进,最终提高产量。

本文通过Plant Simulation 仿真平台对某锂离子动力电池生产物流系统进行建模和仿真,以产能最大化为优化目标并建立目标函数,以改目标函数分析系统缺陷,研究制定优化方案并实验验证优化效果,为企业改善生产物流系统提供依据,最终实现提高设备利用率、降低资源损耗,从而提高企业的行业竞争力。

2 生产物流系统描述及问题

2.1 生产物流系统描述

锂离子动力电池生产物流系统中电芯制作部分设备较多,生产速率快,是整个生产系统的关键部分,因此本文以电芯制作部分为对象进行仿真优化。

电芯制作部分的加工工艺流程如图1 所示。极片制作部分产生的正极片、负极片和隔膜进入卷绕机卷绕之后生成电芯,之后依次进行热压、X-Ray 检测、超声波焊接、软连接焊接、装支架、包Mylar、入壳、预焊、满焊、前氦检等工序,之后流入化成分容部分,其先后次序如图1所示。

图1 电芯制造部分加工工艺流程

2.2 系统问题分析

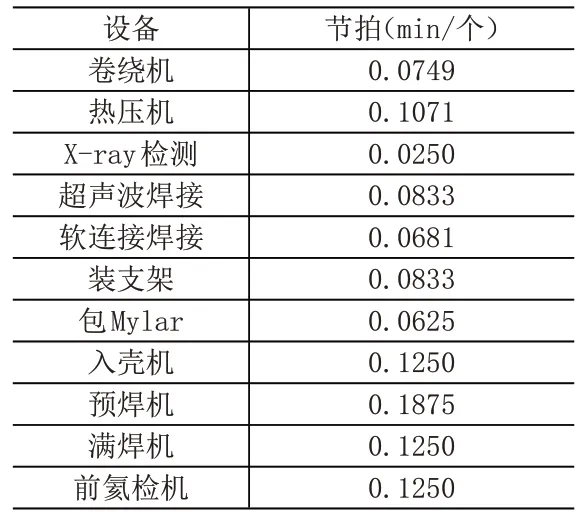

按照初始规划,设定锂离子动力电池生产系统的电芯制作部分各个设备的生产节拍如表1 所示。其中节拍最大的预焊为瓶颈工序。

表1 设备生产节拍

根据上述节拍分布,可得该生产物流系统的生产线平衡率为:

该锂离子动力电池生产系统的平衡率只有51.72%,小于80%,可知不同设备之间的节拍匹配程度低。此外,由于设备经常出现故障而导致生产线生产停滞。因此,锂离子动力电池生产系统由于生产线节拍匹配度低、设备频繁故障而造成设备利用率低,堵塞率、等待率高、产能低等问题。

3 生产物流系统仿真

3.1 仿真优化目标函数

由于该生产物流系统是串行流水线,因而其产能受限于瓶颈工序的生产能力[7]。因此,可确定本文的优化目标函数的值为瓶颈工序的设备理论最大产能值,具体函数定义为:

其中:

式中:n为生产系统设备总数;workingi为第i台设备的设备利用率;Ttotal为总时间;Ti为第i台设备的的生产节拍;Oi为第i台设备的有效率;idlei为第i台设备的空闲率;blockedi为第i台设备的堵塞率;Pi,i+1为第i台与第i+1 台设备的节拍匹配度;g()Pi,i+1,Oi,Oi+1为idlei与Pi,i+1、Oi、Oi+1的不确定系数的数学关系;f()Pi,i+1,Oi,Oi+1为blockedi与Pi,i+1、Oi、Oi+1的不确定系数的数学关系。

本文中设备的有效率Oi固定不变,此外生产线节拍匹配度Pi,i+1越高、设备故障导致生产线停滞时间越短就越小。因此通过式(1)、(2)、(3)与(4),可知可以通过匹配生产物流系统的节拍以及设置缓冲区减轻因设备故障导致生产线停工的影响,从而降低空闲率idlei和堵塞率blockedi,提高workingi,提高各个设备的理论最大产能从而提高目标函数F的值,最终提高生产系统产量。

3.2 构建仿真模型

利用Plant Simulation平台建模之前,对本生产系统模型做出如下假设:

(1)设定模型每天运行24h,仿真运行90d。

(2)根据实际加工设备的特性,将各个设备都简化为仿真平台的框架对象或者并行处理对象。每个工序的操作时间简化为加工时间,并且根据实际情况设置相应设备的有效率与MTTR参数。

(3)假设仿真运行过程中各工位原材料充足,成品及时送出,并且不考虑次品出现的情况。

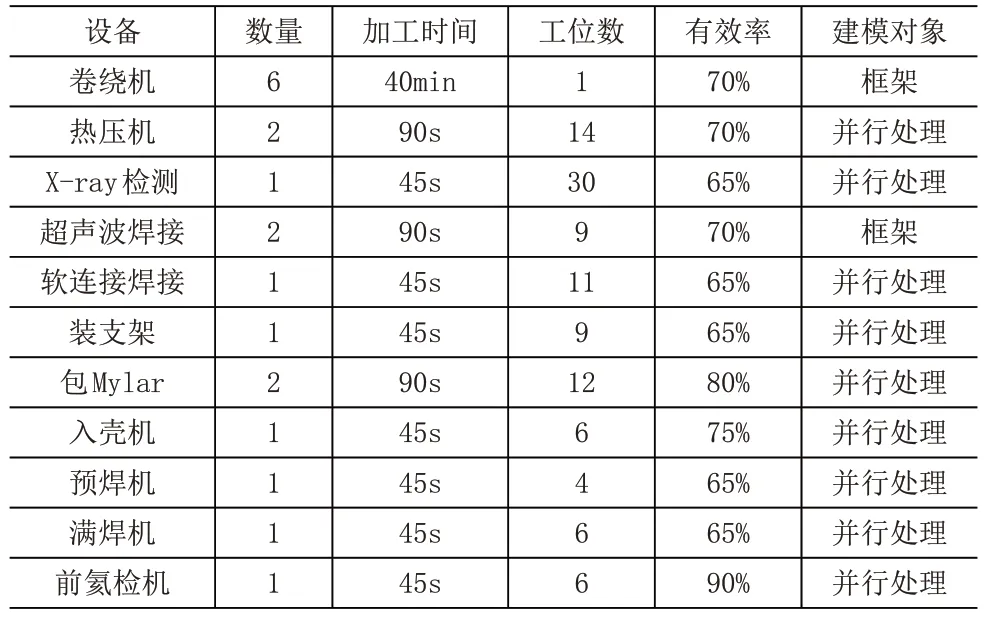

因此,仿真系统的模型定义见表2。

表2 仿真模型定义表

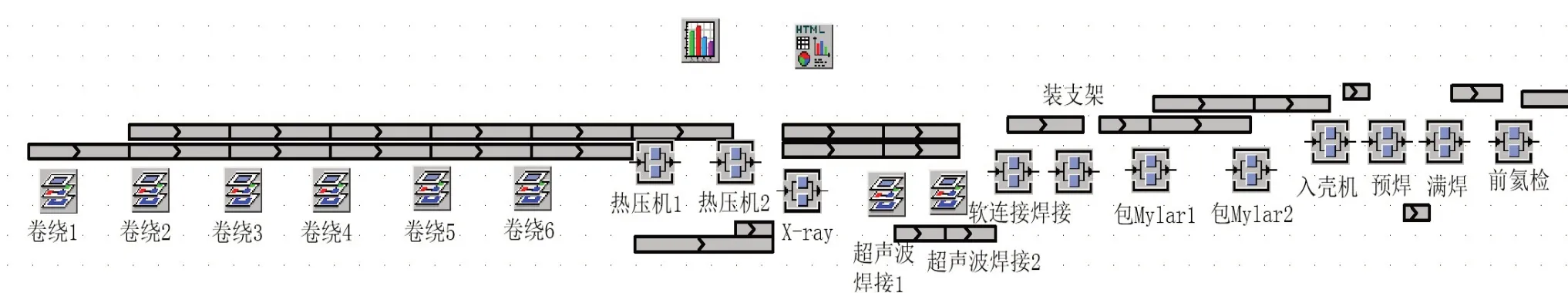

生产系统的传输带采用线对象进行建模,根据实际情况设置传输速度为18m/min。最终建立完成的仿真模型如图2所示。

3.3 运行仿真模型及仿真结果分析

仿真运行90d之后,利用图表对象来显示各个设备的资源统计信息。电芯制作部分的各个设备的资源统计及设备理论最大产能见表3。由统计结果可知,该锂离子动力电池生产系统的电芯制作部分各个设备的利用率较低,前面的设备堵塞率非常高,后面的设备等待率高,目标函数F的值等于瓶颈工序卷绕机的设备理论最大产能124 582个。此外,通过统计电芯制作部分流出的电池数量,得出仿真90d之后电芯制作部分的实际产能只有122 272个电池,产能较小。

表3 各个设备详细仿真数据

4 生产物流系统仿真优化

4.1 基于节拍匹配的优化

系统的设计节拍是0.083 3min,即电芯制作部分的理想节拍为每生产1 个电池要耗费0.083 3min,因此以此标准进行节拍匹配。根据前面的分析,节拍匹配的原则是使得前后设备的生产节拍尽量接近,增 大Pi,i+1,从 而 减 小g(Pi,i+1,Oi,Oi+1) 和f(Pi,i+1,Oi,Oi+1) ,同时兼顾设备的实际工作情况,需要匹配的设备经过调整后的设备节拍如表4所示。

此时生产物流系统的生产线平衡率为93.64%,生产线平衡达到优。

4.2 提高设备有效率

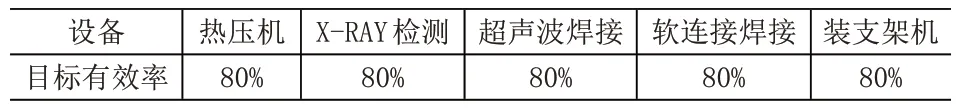

由于电芯组装工序段(从热压机到前氦检)生产节拍小(生产速率快),极易因为设备故障导致堵塞,对产能影响特别大。由式(2)可得,设备故障率会影响设备利用率,最终影响设备的理论最大产能,还会影响前后设备的生产能力。因此需要提高热压机、X-ray检测机、超声波焊接机、软连接焊接机、装支架机的有效率,缩短生产线停滞时间,从而减小g(Pi,i+1,Oi,Oi+1) 和f(Pi,i+1,Oi,Oi+1) 。

图2 电芯制造部分仿真模型

表4 调整前后各个设备生产节拍

针对设备有效率低的问题,可以通过更换新设备或者制定设备维护制度,从而提高设备有效率。本次仿真的设备有效率提高目标见表5。

表5 需要提高有效率的设备数据

4.3 验证仿真效果

经过节拍匹配与提高部分设备有效率,重新运行仿真模型90d,电芯制作部分的各个设备的资源统计及设备理论最大产能见表6。

对比优化前后的设备资源统计信息,发现优化后的设备资源利用率有明显提高并且各个设备的利用率较为均匀,并且各个设备的理论最大产能都比优化之前有很大的提高。生产系统产能从原来的122 272个电池增加到145 248个电池,增长18.8%。

表6 优化后各个设备详细仿真数据

5 总结

本文通过对某锂离子动力电池生产物流系统使用Plant Simulation仿真平台进行仿真构建,并通过仿真结果分析生产物流系统存在的问题。针对生产系统设备利用率低、堵塞严重、产能低等问题,通过进行节拍匹配与提高部分设备有效率进行优化,仿真结果表明优化后物流系统的生产线平衡率、产能都比优化前有显著提高,达到了预期目标。