低密度高熵合金的研究进展

2019-10-11赵海朝梁秀兵乔玉林胡振峰陈永雄张志彬

赵海朝, 梁秀兵, 乔玉林, 柳 建, 胡振峰, 陈永雄, 张志彬

(1.陆军装甲兵学院 机械产品再制造国家工程研究中心,北京 100072;2.军事科学院 国防科技创新研究院,北京 100071)

1995年,学者叶筠蔚提出多主元高熵合金的设计理念[1]:合金组元一般大于等于5,且每个组元的原子百分比在5%到35%之间,熵值大于1.61R。这种新型合金设计理念的提出,开创了合金设计领域的新思路。目前,对高熵合金的研究主要为以下三个体系:一是 Cr、Mn、Fe、Co、Ni等为主元的过渡族高熵合金,二是 Mo、Nb、Ta、Hf、Zr等为主元的难熔高熵合金,三是以稀有金属元素为主元的高熵合金;但是,这些合金所选用的元素密度普遍较大,导致制备出的高熵合金具有较大的密度。目前材料日益趋于轻量化,过高的密度降低了这些高熵合金的工程应用价值。因此,在保持高熵合金优异性能的同时,学者们尝试设计开发低密度高熵合金,但关于低密度高熵合金的定义却不统一,目前主要有三种定义:一是密度低于3 g/cm3[2-5],二是密度低于钛合金密度[6],三是密度低于7 g/cm3[7-8]。因此,为了更全面更系统地研究低密度高熵合金,本文选择密度ρ < 7 g/cm3的高熵合金为低密度高熵合金(简称高熵合金),主要总结高熵合金的组元设计规则与选择方法;梳理高熵合金的制备方法;根据合金组元的不同将合金体系进行分类,对各类体系中的微观相结构特征进行归纳,论述各类体系的性能;并对高熵合金的未来发展趋势进行分析与展望。

1 低密度高熵合金的组元设计

目前,传统高熵合金的相结构主要包括面心立方结构(FCC)相、体心立方结构(BCC)相、密排六方结构(HCP)相、有序体心立方结构(B2)等,但对于其准确的预测尚未形成统一的结论。故而低密度高熵合金的组元选择指导原则,除决定合金密度的组元外,其他与传统高熵合金基本相同,包括Hume-Rothery规则、热力学经验参数计算[9-12]、相图计算(calculation of phase diagram,CALPHAD)[13-14]以及第一性原理计算[15]、分子动力学计算。低密度高熵合金对于组元的选择,原则上尽量选择较轻质的、电负性和原子尺寸较为接近的元素,文献已报道的低密度高熵合金大多包含 Al、Ti、Si、B等元素。

Hume-Rothery规则和热力学经验参数计算最早被用于预测高熵合金的相组成,进而指导组元的选择。Maulik等[16]通过计算指出,混合焓(ΔHmix)、原子半径差(δ)、电负性差(Δχ)、以及经验常数(α1、α2)[17]与 AlFeCuCrMgx合金的相组成有关;Du等[18]通过热力学计算发现,MgCaAl-LiCu合金的固溶体相自由能比合金组元间化合物的自由能更低,合金倾向于形成单一的相结构;Stepanov等[19]计算了AlNbTiV高熵合金的原子半径差Δδ、电负性VEC以及热力学参数Ω,分别为3.14%、4.25、1.38,均符合固溶体形成条件,实验结果显示合金为BCC结构。Yang等[20]则通过热力学、Hume-Rothery计算,分析讨论了基于Al、Mg、Li的高熵合金的相形成规律,指出可能由于低密度元素不含d轨道而导致无序固溶体相不易形成,并与传统高熵合金相形成规则对比,给出了此类合金形成简单固溶体相的经验参数范围:原子半径差Δδ< 4.5%;电负性差 0.15 ≤ △χ≤ 0.4;混合焓-15 kJ/mol < △Hmix≤ 5 kJ/mol;Ω> 10。

但是,Hume-Rothery规则和热力学经验参数不能预测高熵合金的具体相组成以及含量,并且高熵合金组元较多,相的形成与转变较为复杂,通过传统的试错法研究合金相构成不仅难度大而且成本高,所以CALPHAD成为了一种有效工具。Zhang等[21-22]模拟计算了AlCoCrFeNi合金中各元素对FCC/BCC结构转变的影响,模拟结果与实验结果吻合良好,并进一步研究了AlCoCrFeNi体系内的相稳定性和相转变。然而,由于高熵合金的数据库并不完善,目前很多研究者基于常规合金数据库,如 TCNI8、PanMg、TCAL4等,进行 CALPHAD计算,因而受其限制,CALPHAD的预测结果不够准确,但其计算结果具有一定的指导意义。Senkov等[7]用 Pandat软件及 PanTi数据库计算了 NbTiVZr、NbTiV2Zr、CrNbTiZr、CrNbTiVZr高熵合金的非平衡凝固相图和平衡凝固相图,通过实验数据与模拟相图的对比指出,目前的相图模拟计算适用于计算多组元合金的相组成,但不能准确计算各相的含量与组成,Stepanov等[23]也发现CALPHAD并不能预测AlCrxNbTiV合金的精确晶体结构、化学成分以及各相的含量。Stepanov等[24]用Thermo-Calc软件及TTTI3数据库计算了Al0.5CrNbTi2V0.5合金的平衡相图(图1所示),对比实验数据与模拟相图指出,根据模拟相图中各相析出温度以及不同温度下合金的相结构组成,可以通过退火热处理控制合金的结构以及性能。同时,高熵合金的专用数据库已被研究开发,并用于指导高熵合金的研究。夏松钦[25]利用PanHEA数据库计算了Al1.5CoCrFeNi在1200 ℃下的相结构组成和各相的化学成分,计算结果与实验结果一致;而Yurchenko等[26]用Thermo-Calc软件及TCHEA2数据计算了AlNbTiVCrx与AlNbTiVZrx的平衡相图,与实验数据比较指出,计算相图仅能预测合金相形成的趋势,但不能准确预测相变温度和相的化学成分,由此可见,高熵合金的数据库仍然存在一定的局限性,需要研究者投入更多的精力去完善。

图 1 Al0.5CrNbTi2V0.5的模拟平衡相图(a)和XRD图谱(b)[24]Fig. 1 Simulated equilibrium phase diagram(a) and XRD patterns(b) of Al0.5CrNbTi2V0.5 alloy[24]

基于CALPHAD的巨大优势,部分研究者尝试开发新型非等摩尔比高熵合金,并进一步指出了CALPHAD在高熵合金设计中的作用。Sanchez等[6]用Thermo-Calc软件和TCAL5数据库模拟计算了Al40Cu15Mn5Ni5Si20Zn15、 Al45Cu15Mn5Fe5Si5Ti5Zn20、Al35Cu5Fe5Mn5Si30V10Zr10、 Al50Ca5Cu5Ni10Si20Ti10高熵合金的平衡相图,分析了不同合金的相组成,与实验结果比较发现,前3种合金中的相与模拟平衡相图相对应,但Al50Ca5Cu5Ni10Si20Ti10合金相仅部分地对应于平衡相图,说明TCAL5数据库一定程度上适合模拟铝基LHEAs平衡相图。Sun等[27]基于TCNI8、PanMg、TCAL4数据计算了110种含有低密度元素(如Al、Ti、Si以及碱性稀土元素等)的高熵合金相组成,与实验结果对比证明了CALPHAD可以预测高熵合金的主要相,但对于非平衡快速凝固制备过程的计算,溶质俘获效应需要考虑。另外,对比分析机械球磨制备的高熵合金计算结果,指出非平衡制备过程是制备含有Si、碱金属以及碱土金属高熵合金的有效途径。Menou等[28]以高固溶硬化强度和低密度为目标,采用CALPHAD和Hume-Rothery计算结果,通过多目标优化遗传算法设计计算了3155种简单固溶体Pareto优化合金,发现优化后的合金成分均为非等摩尔比比例,并指出高熵不是形成单一固溶体的主要因素[29]。

2 低密度高熵合金的制备方法

真空熔炼法(包括电弧熔炼和感应熔炼)是大多数研究者制备高熵合金所采用的方法。该方法生产周期短,可反复熔炼使合金组分混合相对均匀,其缺点是熔炼过程中的热膨胀和冷凝使得合金内普遍存在内应力大、成分偏析等问题,难以准确控制合金的组织和性能,且由于传统的熔炼过程相对较复杂,电弧炉坩埚大小在一定程度上限制了所铸合金的尺寸与形状。另外,电弧熔炼温度高,能够熔炼大部分低密度元素,而对于易于挥发的低熔点元素,易导致合金比例无法精确控制,则需采用感应熔炼。Senkov等[7,30]用电弧熔炼技术制备了CrNbTiVZr高熵合金,并对其性能与结构进行了研究。Huang等[31]用电弧熔炼技术制备了(AlCrTiV)100-xBx、(AlCrTiV)100-xCx、(AlCrTiV)100-xSix高熵合金,研究其微观结构。粉末冶金法一般需要经过预成型和冶金烧结两个步骤,能够有效避免合金成分偏析,且对原料利用率较高,可低温烧结,可制备用普通冶炼法难以制取的特殊材料。邵霞等[32]用粉末冶金技术制备了AlCrFeNixCoCuTi高熵合金,研究了Ni含量对合金组织和性能的影响。机械合金化法是一种固态加工工艺,避免了液体到固体所引起的成分偏析,克服了含熔点相差较大元素的合金制备的困难,且制备的合金粉末具有稳定的微观结构和优异的化学均质性,晶粒尺寸可控,进而有效控制力学性能。然而,机械合金化过程需要球磨介质、过程控制剂,同时还需要球罐内保护气,这些可能会造成污染。魏婷等[33]用机械合金化法制备了AlFeCrCoNi高熵合金,研究了球磨时间对合金微观结构的影响。机械合金化法制备的高熵合金均为合金粉末,一般需要通过后续处理工艺压制成块材,提高其应用价值,选择合适的后续处理工艺,对合金性能有很大的影响,如:真空热压烧结、放电等离子烧结(SPS)、热等静压烧结(HIP)等,陈侦[34]采用“球磨+SPS烧结”技术制备了Al0.75FeNiCoCrTi0.25, Hammond等[35]用 高 能 球磨+热挤压技术制备了AlFeMgTiZn高熵合金,付志强等[36]用“机械合金化+SPS烧结”制备了CoFeNiAl0.6Ti0.4和CrCoFeNiAl0.6Ti0.4块体高熵合金。

真空熔炼法、粉末冶金法、机械合金化法均可用于块体合金、棒状合金以及合金板材的制备,进而为研究合金性能提供母材。事实上,高熵合金的制备方法各有其优势与不足,在高熵合金制备中,根据所选用的元素、用途需求和性能要求选择合适的制备方法与工艺是未来低密度高熵合金进一步发展的关键,如:所选元素熔点相差较小的可以选用熔炼法制备,提高效率;熔点相差较大的可以选用粉末冶金或机械合金化法制备,减少低熔点元素的挥发,降低材料内部气孔的形成概率。

3 低密度高熵合金的研究体系

当前,用于制备低密度高熵合金的金属元素主要包括第二周期的 Li、Be;第 3 周期的 Mg、Al;第4周期的 Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn;第 5周期的 Zr、Nb、Mo;另外还有类金属元素B、C、Si等。根据这些元素不同特性及密度大小,按照“鸡尾酒”效应设计制备不同组元的低密度高熵合金,根据文献资料总结,目前研究制备的低密度高熵合金主要以常规金属元素构成的AlCoCrFeNi体系为主,同时也有难熔金属元素构成的AlCrNbTiVZr体系以及含有Al、Mg、Li的超轻低密度高熵合金,由于高熵合金的组元种类及含量繁多,为方便研究者对低密度高熵合金的研究,本文从合金的相结构和性能两方面分别归纳总结AlCoCrFeNi系、AlCrNbTiVZr系及AlMgLi系低密度高熵合金。

3.1 AlCoCrFeNi-M系高熵合金

AlCoCrFeNi合金己成为被广泛报道的典型高熵合金,具有加工硬化性、耐磨耐高温和热稳定性等诸多优异性能。因此,AlCoCrFeNi-M系合金已成为目前研究最多的低密度合金体系,而其系统的研究成果将对指导开发低密度高熵合金具有重要的指导意义。

3.1.1 相结构

AlCoCrFeNi-M系合金以面心立方结构(FCC)相、体心立方结构(BCC)相、有序体心立方结构(B2)为主要结构,同时由于低熔点的Al、Cr等金属元素在凝固过程中被排斥到晶界附近,导致伴有金属间化合物析出相(如α、σ、ω相等)[37-38]。其中,AlCoCrFeNi合金为此体系的基础合金,对其相结构的研究具有重要意义。吴兴财等[39]真空熔炼了简单BCC结构的AlCoNiCrFe合金,而张爱军等[40]用SPS技术制备了主要由FCC+BCC+少量B2相组成的AlCoCrFeNi合金,由此可见,相同主元构成的合金也可能由不同的相组成,而研究不同相之间的转变对提高合金的性能具有重要意义。研究者发现促进合金相结构的转变可以通过三种途径:一是制备工艺,如Ji等[41]用机械合金化法制备了单一BCC相的CoCrFeNiAl高熵合金粉末,500 ℃以上热处理后转变为FCC相,而900 ℃放电等离子烧结则形成了BCC+FCC双相块体合金[42],周鹏飞等[43]用雾化法制备了BCC+B2结构的A1CoCrFeNi高熵合金粉末,SPS烧结过程中,合金转变为BCC+B2+FCC相结构;二是加工工艺,退火处理、辐射等,如张越等[44]用传统的高温感应加热技术制备了FCC+BCC结构的CoCrFeNiAl高熵合金,发现400 ℃、600 ℃退火,合金转变为FCC+BCC+B2结构,当温度达到800 ℃时,合金转变为FCC+BCC+B2+AlNi3+CrFe结构,夏松钦[25]用3 MeV Au+常温离子辐照,研究了Al1.5CoCrFeNi高熵合金辐照微观结构演变,发现合金BCC中析出了富Fe的共格析出相,而B2中析出了富Co的共格析出相,并且随着辐照剂量的增加,析出相的平均尺寸增加;三是改变组元含量,Al可促进BCC相结构的形成[45-46],如张力[47]和Wang等[48]研究了Al含量与AlxCoNiCrFe系列高熵合金结构的关系,发现x= 0.8时,合金由BCC+FCC两相组成,x≥ 0.9时,合金均为BCC单相。

研究者在AlCoCrFeNi合金基础上,通过添加组元制备了AlCoCrFeNi-M系列低密度高熵合金,其中AlCoCrFeNiTi系合金研究最为广泛。由于Al、Ti原子半径远大于其他元素,AlCoCrFeNiTi系合金在凝固时易产生大量的空位,并且元素间的互溶产生了强烈的晶格畸变,因此基体具有比一般的固溶体更多的缺陷,更大的应变能[49],合金倾向于元素偏析,因此,改变组元含量或退火、重熔处理将促进合金相结构的转变。张敏华等[50]真空熔炼了AlCoCrFeNiTi0.5、Al0.5CoCrFeNiTi0.5、AlCoCrFeNi0.5-Ti0.5、Al0.5CoCrFeNi0.5Ti0.5合金,研究了 Al、Ni含量对AlCoCrFeNiTi0.5高熵合金相结构的影响,Al含量减小,合金中析出了FCC相;Ni含量减小,合金中BCC相衍射峰的强度增大;Al、Ni同时降低,合金析出了σ相等金属间化合物,由此可见,组元Al元素的含量能够显著影响AlCoCrFeNiTi系合金的相结构。而李伟等[51]则发现随着Al含量的增加,AlxFeCoNiCrTi合金由FCC+BCC1+BCC2相逐渐变为单一的BCC1相,还研究了退火对合金相结构影响,发现Al0.5FeCoNiCrTi合金在800 ℃和1000 ℃左右分别退火均会析出Fe2Ti型的Laves相,BCC1相消失,合金由 FCC相、BCC2相和Laves相组成。AlFeCoNiCrTi合金在600 ℃退火时析出了Fe2Ti型的Laves相,FCC相消失,退火态合金由BCC1相和BCC2相Laves相组成;而随着Al含量在AlxFeCoNiCrTi合金中的进一步增加,合金相结构稳定性提高,如:合金Al1.5FeCoNiCrTi合金在1000 ℃以下退火处理,相结构一直为BCC1和BCC2结构[52]。王银凤[53]研究发现,随着热处理温度和Ti含量的增加,AlCoCrFeNiTix合金由单相BCC结构逐渐变为双相BCC结构,Zhou等[54]也发现AlCoCrFeNiTix高熵合金由两个BCC相组成,当x= 1.5时,合金析出Laves相。王毅飞等[55]研究指出,由于凝固速率不同,AlCoCrFeNiTi0.5合金相结构从边缘到中心发生规律性转变:边缘区域为衍射峰强度相近的BCC1相和BCC2相,之后BCC2衍射峰强度降低,在中心区域合金析出σ相;刘瑞文[56]发现AlFeCrCoNiTi0.5高熵合金在铸态、重熔态时,由FCC+BCC相构成,退火态却由BCC相组成。

另外,学者们还开发了AlCoCrFeNiCu系、AlCoCrFeNiV系、AlCoCrFeNiSi系等低密度高熵合金,并对其相结构转变进行了研究,如表1所示,对比发现Cu、Ni、B有利于形成FCC结构,Ti有利于形成BCC结构,C、Si不利于形成单一固溶体结构,而有利于形成结构复杂的金属间化合物,Nb、Mo有利于共晶组织(包含双相的层状或棒状共晶结构,如软的FCC相与硬的BCC相)[57-60]的形成,Ma等[61]通过AlCoCrFeNiNbx高熵合金研究还发现,Nb的添加使得固液界面前沿的过冷度降低,不仅减小了枝晶尺寸,同时使得共晶片层不断细化,并首次通过热力学计算(Ω、ΔS、ΔH)和几何计算(δ)指出,Ω值越大,δ值越小,合金中BCC相的含量越高,而Laves相含量越低。

3.1.2 合金性能

(1)力学性能

高熵合金中所有原子都可认为是溶质原子,各个原子的半径差异而引起基体本身严重的晶格畸变,从而阻碍晶体中的位错运动,多主元在很大程度上形成了饱和固溶体,表现出高硬度高强度的特点,如 AlxCoCrFeNi合金[46-47]、AlCrCoFeNixTiCu 合金[74]等。文献研究发现,FCC结构硬度较低,耐磨性能差,但是塑性比较好;BCC结构硬度较高,耐磨性好,但是塑性较差;而析出相由于存在析出强化、沉淀强化等作用,合金具有较高硬度和强度,但一般塑性差。为获得室温下既有较高强度又有较好延展性的合金,共晶高熵合金被广泛关注,张爱军等[40]在SPS技术制备的AlCoCrFeNi高熵合金中发现,呈网格状分布的FCC相使合金具有良好的塑性和韧性,而呈等轴状分布的BCC相赋予了合金优异的强度,在FCC和BCC相的综合作用下(图2所示),AlCoCrFeNi高熵合金表现出优异的强韧性,抗压强度高达3228 MPa,室温断裂韧度达到25.2 MPa·m1/2。表2列出了AlCoCrFeNi高熵合金退火处理及不同制备工艺的力学性能。由表2可以看出,电弧熔炼制备的合金的硬度随退火温度的升高而降低,塑性随退火温度的升高而提高,而用传统工艺、SPS技术制备的合金硬度和强度随处理温度的升高而提高,分析认为,合金性能的变化与析出相的变化及原子扩散速率有关,这说明可以通过控制制备工艺进一步改善合金的性能。

表 1 不同高熵合金的相结构转变Table 1 Phase structure change of different high entropy alloys

图 2 AlCoCrFeNi高熵合金的显微组织(插图为BCC相的高倍SEM二次电子像)[40]Fig. 2 Microstructure of AlCoCrFeNi high entropy alloy(inset: high magnified SEM secondary electron image of BCC phase)[40]

在合金凝固过程中,高熵合金的迟滞扩散效应会导致形核及长大的延迟,并倾向于纳米相形成,增强高熵合金的力学性能。吴兴财等[39]研究发现AlCoNiCrFe合金的压缩强度、硬度随凝固速率升高而增大,喷铸成直径为2 mm的合金其综合力学性能最好,其硬度比母合金锭提高13.6%,其伸长率达到38.1%;王毅飞等[55]发现由于凝固速率不同,AlCoCrFeNiTi0.5中心区域因析出类σ相而具有最高硬度;而赵春凤等[37]研究了冷却速率对AlCoCrFeNiTi0.5合金硬度的影响,即炉冷 > 水冷 >空冷,并首次发现高熵合金中存在晶界硬化现象。

表 2 AlCoCrFeNi合金的室温压缩性能及硬度值[43-44,75]Table 2 Room-temperature compressive properties and hardness of AlCoCrFeNi alloys

研究者还通过添加合金元素,如原子半径较大的Ti或原子半径较小的Si、B等,增加原子半径差,使得高熵合金中排列较为规则的简单晶体结构被合金原子挤压产生弹性畸变,产生更强的固溶强化,而加入的合金元素还与合金基体形成共格或非共格的析出相,与位错产生交互作用,阻碍位错运动,产生析出强化,从而提高合金的硬度与强度(表 3所示)。AlCoCrFeNiMx(M=Mo、Nb、V、C、Si、B)体系高熵合金的硬度与强度随组元M含量的增加而呈现增大趋势,而因为不同成分合金组成相或相含量不同,仅有适量的组元能显著提高合金的性能(如AlCoCrFeNiTi0.5),而过多或过少可能会恶化合金性能(如 AlCoCrFeNiC0.3)[76-77]。另外,Dong[66]研究认为细纳米级旋节线分解组织是AlCoCrFeNiV0.2合金高断裂强度的关键因素,这在高熵合金中实为罕见;Ma等[61]和Zhu等[69]通过形貌分析认为,AlCoCrFeNiSix、AlCoCrFeNiNbx断裂机理为解理断裂,如图3所示。

王银凤[53]研究了热处理温度对AlCoCrFeNiTix合金力学性能的影响,发现随热处理温度的升高,合金硬度和屈服强度先增加后减小,而合金的塑性先减小后增加,700 ℃热处理的AlCoCrFeNiTi0.5合金表现出了最高的显微维氏硬度,其值为583HV0.1,500 ℃、900 ℃ 热处理后的 AlCoCrFeNiTi0合金分别达到了最大屈服强度2.07 GPa和最大伸长率30.4%。此外,材料研究者们还研究了高熵合金的高温压缩性能和低温冲击性能以及动态力学性能。Zhang等[78]发现AlCoCrFeNi高熵合金在500 ℃时的压缩屈服强度仍超过1000 MPa;夏松钦[25]指出,Al1.5CoCrFeNi高熵合金的冲击功随温度的降低(298 K、200 K、77 K)呈现下降的趋势,断裂方式均为脆性断裂。由于冲击载荷增加了位错密度和滑移系数以及加工硬化,900 ℃热处理后的AlCoCrFeNiTi0.3合金表现出优异的动态压缩性能,压缩屈服强度达到2000 MPa,压缩率为10%[53]。

(2)摩擦学性能

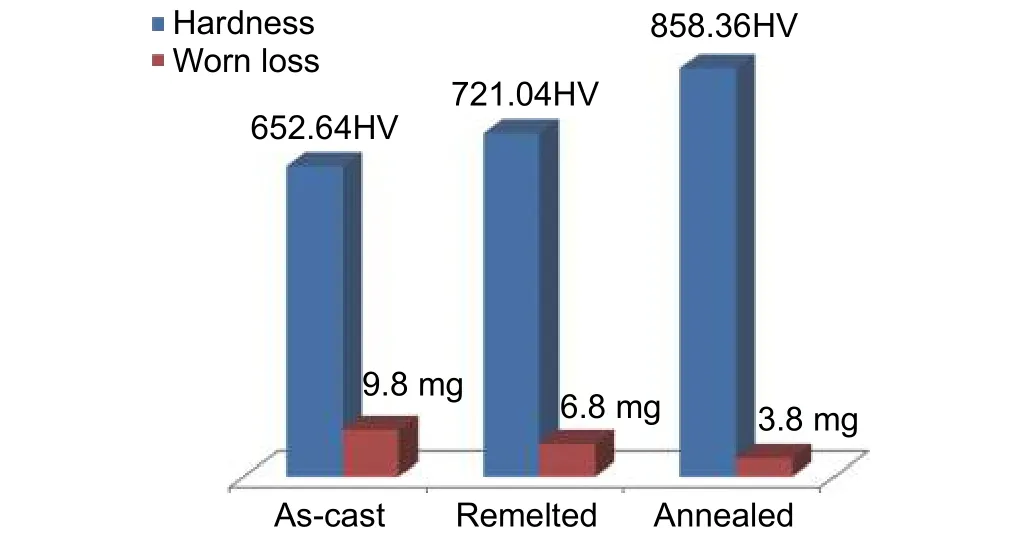

材料的耐磨性大小取决于硬度的高低,而AlCoCrFeNi系高熵合金的硬度普遍较高,因此,合金也同时具有较好的耐磨性。Jiang等[60]研究了重熔和退火对AlFeCrCoNiTi0.5耐磨性的影响,如图4所示,与Khruschov的结论一致,即合金的耐磨性与硬度呈正比,分析认为,重熔、退火使合金内部结构变均匀,枝晶晶粒得到细化,晶核沿着枝晶和枝晶间生长,提升了合金性能;Yu等[79]研究了热处理对AlCoCrFeNiTi0.5耐磨性的影响,退火后比退火前合金的磨损量减少接近1倍。张爱军等[40]系统地考察了AlCoCrFeNi高熵合金在室温至800 ℃时的耐磨性,测试条件下,磨损率低于10-5mm3/(N·m),室温至中温(200 ℃)阶段主要为磨粒磨损,中温至高温阶段为磨粒磨损、黏着磨损和塑性变形综合作用,高温下高熵合金表面形成了一层主要由Al2O3和Cr2O3组成的氧化物膜,一定程度上起到抗磨作用,并指出定向设计高熵合金的成分,使其在摩擦过程中形成具有减摩抗磨作用的氧化物摩擦层,可

能是一种获得耐磨自润滑高熵合金的有效途径。然而,马国峰等[62]却发现过饱和的Cu热处理后在晶界处偏聚,引起硬度沿晶界分布不均,降低了FeCoNiAlCrCu0.5合金整体的磨损性能。因此,不同的组元设计、加工及热处理工艺,高熵合金可能具有不同的摩擦学性能,通过合理的组元设计、适当的加工及热处理工艺,能够使合金获得优异的摩擦学性能。

表 3 电弧熔炼制备AlCoCrFeNi-M系合金的力学性能Table 3 Mechanical properties of AlCoCrFeNi-M alloys prepared by arc melting

表 3(续)Table 3(Continued)

图 3 AlCoCrFeNiNbx 合金的压缩断裂表面形貌[61](a)x = 0.1; (b)x = 0.25; (c)x = 0.5;(d)x = 0.5Fig. 3 SEM secondary electron images of fracture surfaces after compressive tests for the AlCoCrFeNiNb[61]( a) x = 0.1;(b)x = 0.25; (c)x = 0.5;(d)x = 0.5

图 4 铸态、重熔态、退火态AlFeCrCoNiTi0.5硬度与磨损量[60]Fig. 4 Hardnesses and worn loss of as-cast, remelted and annealed AlFeCrCoNiTi0.5 alloys[60]

(3)耐腐蚀性能

高熵合金中某些元素(如 Al、Si、Ti、V 等)易形成致密氧化膜钝化膜,降低金属的腐蚀速率,且合金具有的单相、微晶、低自由焓等特性也有助于合金产生极佳的耐腐蚀性。梁红英[80]研究了AlCoCrFeNiTiSi合金在硝酸溶液中的腐蚀行为,并与铸造铝硅合金ZL104相比较,由于合金简单的固溶体相及近似于单相不锈钢的组织,其在硝酸溶液中的腐蚀率低于ZL104,且合金的自腐蚀电流密度比ZL104小;罗晓艳[81]指出AlFeCoNiCrTiV2合金在0.5 mol/L的 H2SO4和1 mol/L 的NaCl溶液中具有优越的综合耐腐蚀性能。

高熵合金良好的耐腐蚀性能与元素的含量及偏聚等密切相关。刘德飘等[63]研究发现随着Ni含量的增加,AlFeCoCrCuNix(x= 0、0.25、0.5)合金在3.5% NaCl溶液中的耐腐蚀性得到了提升,其原因为:其一,Ni原子半径与 Fe、Co、Cr、Cu原子半径相当,在合金内形成置换固溶体不会造成较大的畸变;其二,Ni元素加入后,在Cr-Fe固溶体里形成比富Cu相电位更高、比Cr、Fe元素结合更好的Al-Ni化合物,同时把夹杂的Cu从枝晶内挤出,降低了合金的畸变,使其耐蚀性能提高;其三,随着Ni含量的增加,晶界富Cu相中Cu的相对含量降低,富Cu相与Cr-Fe相间的电位差降低,合金的耐蚀性能提高,其中AlFeCoCrCuNi0.5的耐蚀性能最好。李伟等[71]和李安敏等[74]分别研究了Ti、Ni含量对AlCoCrFeNixTiyCu合金耐腐蚀性能的影响,与304不锈钢相比,在H2SO4溶液中,Ni元素导致合金偏析严重,降低了合金的耐腐蚀性,而Ti元素降低了合金的腐蚀速率;在NaCl溶液中,随Ni含量增加,合金的耐腐蚀性大体上呈上升的趋势,而Ti元素提升了合金的抗孔蚀力;同时还发现AlxFeCoNiCrTi(x= 0.5、1、1.5、2)合金在 0.5 mol/L的H2SO4溶液和1 mol/L的NaCl溶液中的耐腐蚀性要明显优于市售304不锈钢及AlFeCuCoNiCrTix高熵合金,而其中AlFeCoNiCrTi合金具有最优越的综合耐腐蚀性能[51]。

除此之外,由于高熵合金中各元素间的原子尺寸差较大,热处理工艺能够影响原子扩散、晶界能量释放以及缺陷减少,继而影响合金的耐腐蚀性能。罗晓艳等[82]研究了铸态及1100 ℃退火态AlFeCoNi CrTiV0.5高熵合金在0.5 mol/L 的H2SO4溶液中的耐腐蚀性能,耐腐蚀性顺序为退火态 > 铸态 >304不锈钢;于源等[38]研究了铸态及回火态AlCoCr FeNiTi0.5高熵合金在3.5% NaCl溶液中的耐腐蚀性能,回火后合金的耐蚀性均优于铸态合金,700 ℃回火后合金的耐腐蚀性能最佳。其他加工工艺和制备工艺对于合金耐腐蚀性能的影响还有待进一步研究。

(4)抗氧化性能

高熵合金优异的抗氧化性能也已在一些研究中得到了证实。吴波等[83]研究发现,AlCoCrFeNiTi0.5高熵合金在1000 ℃下为完全抗氧化级别;李伟等[52]指出AlxFeCoNiCrTi合金的抗氧化性随着Al含量的增加而变弱,并指出Laves相有利于抗氧化性能的提高。张华等[84]研究指出,Al0.5FeCoCrNiSi0.2、Al0.5FeCoCrNiTi0.5在900 ℃下均属于抗氧化级,Si元素增强了高温下氧化物与基体的黏附性,而Ti元素因降低了氧化激活能,氧向基体扩散及活性元素向外扩散氧化的速率增加,恶化了合金的抗氧化性能。

3.2 AlCrNbTiVZr 系高熵合金

长期以来,困扰合金发展的主要问题是耐高温性能和较大的密度,而低密度高熵合金的发展弥补了这些不足。相对于AlFeCoNiCr系合金而言,以Nb、V、Zr难熔元素为主元并添加 Al、Cr、Ti为组元的AlCrNbTiVZr系合金,进一步提高合金耐高温性能的同时降低了合金密度。

3.2.1 相结构

以 Al、Cr、Nb、Ti、V 和 Zr元素为主元制备的低密度高熵合金,大多以单相BCC固溶体或者以BCC固溶体为主相,而经过1200 ℃退火24 h均匀化后,大多伴有第二相析出,但AlNbTiV合金均匀化仍为单相BCC结构[19]。

汪燕青等[85]电弧炉熔炼了单一BCC相结构的AlCrNbTiV、AlCrNb2Ti2V0.5高熵合金,而由于Si的电负性,尽管AlCrNb5TiVSi合金配位熵很高,但仍生成了离散分布的Nb5Si3金属间化合物。Senkov等[7]用电弧熔炼和热等静压技术制备了NbTiVZr、NbTiV2Zr、CrNbTiZr、CrNbTiVZr高熵合金,并于1200 ℃退火 24 h,其中,NbTiVZr合金为单相BCC结构,NbTiV2Zr为 3种 BCC相(BCC1、BCC2、BCC3)结构,而 CrNbTiZr和 CrNbTiVZr合金为BCC+C15 Laves相结构。在此基础上,还发现 1000 ℃压缩变形后,NbTiVZr合金变为 3种BCC 相(BCC1、BCC2、BCC3)结构,NbTiV2Zr合金变为2种BCC相(BCC1、BCC2)结构,并指出相结构发生转变是由异相成核机理导致[86]。

Stepanov等[23,26,87]用电弧熔炼技术制备了AlCrxNbTiV(x= 0、0.5、1.0、1.5)、AlNbTiVZr0.5高熵合金,并于1200 ℃退火24 h均匀化,发现添加少量Cr(x≤ 0.5)不会导致合金相结构的任何明显变化,而AlCrNbTiV、AlCr1.5NbTiV为BCC+C14 Laves相结构,但后者Laves相含量更多且均匀分布在BCC晶粒上;800 ℃退火均匀化处理AlNbTiV、AlCr0.5NbTiV合金后,B2相发生分解,并在晶界和B2晶粒上析出了σ相,含量分别为37%、50%,1000 ℃退火后,B2相发生分解,仅在B2晶粒上析出了σ相,含量分别为35%、25%;AlCrNbTiV合金 800 ℃退火后,合金由 B2+σ相+C14 Laves组成,B2晶粒上析出了大量细小的σ相,含量占65%,Laves相含量未变化,1000 ℃退火后,相组成未变但各相含量发生了变化,σ相的含量为12%,C14 Laves含量为 35%;在 800 ℃、1000 ℃压缩变形后,AlNbTiV、AlCr0.5NbTiV合金BCC原始晶界处均析出了 σ相,且 1000 ℃压缩变形后,AlCr0.5NbTiV合金BCC相中还析出了C14 Laves相,AlCrNbTiV、AlCr1.5NbTiV合金BCC相中均析出了细小的 Laves晶粒。AlNbTiVZr0.5合金为BCC+Laves+Zr2Al相结构,并指出Laves相是由于V(0.134 nm)与Zr(0.158 nm)的原子半径差过大而形成,Zr2Al相是由于Zr和Al之间具有较强的化学亲和力(ΔHmix= -44 kJ/mol)而形成,还研究了高压扭转对铸态AlNbTiVZr0.5合金相结构的影响,并指出合金的长程有序参数随着扭转圈数的增加而降低(表4所示),这与合金中剪切带的产生、扩散有关[88]。

Yurchenko等[26,89]用电弧熔炼技术制备了AlNbTiVZrx,并于1200 ℃退火24 h均匀化,其相结构如表4所示,可以看出,第二相含量随着Zr含量增加而增大,合金的长程有序参数(LROP)随着Zr含量的增加而减小(首次在高熵合金中揭示),并认为LROP的降低与合金中原子的占位有关,且合金中第二相主要存在于晶界处而不是在基质(B2)晶粒内部(图5所示)。Yurchenko根据含有Al的高熵合金一般均含有 B2相结构,并与Stepanov研究比较,推测部分含Al的高熵合金(如AlNbTiV)未检测到B2相的原因是技术的限制,含有Al的高熵合金中B2相的研究应采用更为精细的技术手段。Yurchenko等[90]还分析了Al含量对AlxCrNbTiVZr合金相结构的影响规律,研究指出,Al的添加改变了合金中各个元素的分布,导致合金CrNbTiVZr析出第二相发生转变,由ZrVCr型C15 Laves相转变为类ZrCrAl型C14 laves相和类ZrAl2型C14 laves相两种第二相,但Laves相的总含量基本不变,并指出第二析出相的转变与电子密度(e/a)有关。

3.2.2 合金性能

AlCrNbTiVZr系高熵合金研究的出发点是开发新型低密度高温结构材料,因此,其性能研究主要集中于硬度、强度、韧性等力学性能以及耐高温性能。

Tan等[92]等研究了热压温度对Al2NbTi3V2Zr合金硬度的影响,在1200~1450 ℃热压2 h处理后,合金硬度值逐渐增大,为1550 ℃热压处理后,合金硬度下降到549.4HV,分析认为,1450 ℃热压2 h处理后,合金硬度最大是因为位错较多的BCC结构出现以及β相析出,而1550 ℃热压处理后,合金硬度下降是由合金中晶粒粗化、β相熔解消失导致。

表 4 不同条件下AlNbTiVZrx合金的相结构Table 4 Phase microstructure of AlNbTiVZrx alloys at different conditions

图 5 AlNbTiVZr1.5合金的TEM图像[89]Fig. 5 TEM image of AlNbTiVZr1.5 alloy[89]

图 6 CrNbTiVZr合金断裂表面局部熔化区域[30]Fig. 6 Local melting regions on fracture surface of CrNbTiVZr alloys[30]

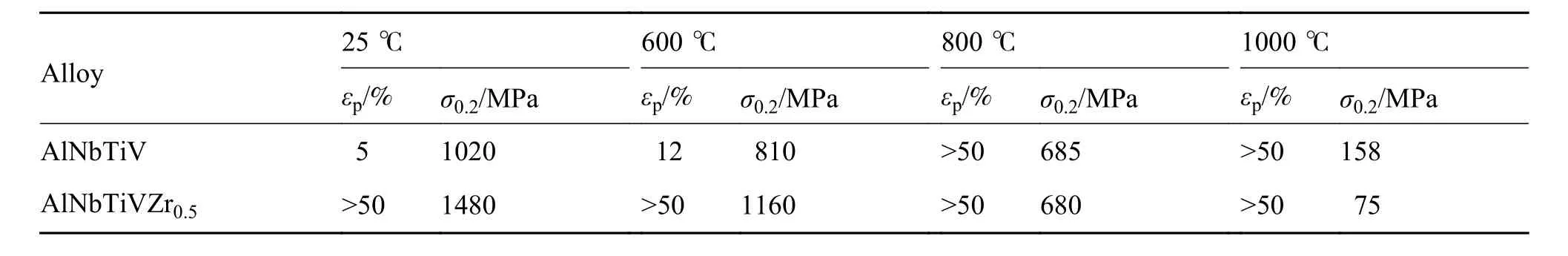

表 5 AlNbTiV和AlNbTiVZr0.5合金的压缩性能[87]Table 5 Compression mechanical properties of AlNbTiV and AlNbTiVZr0.5 alloys[87]

Senkov等[7]研究发现 NbTiVZr、NbTiV2Zr、CrNbTiZr、CrNbTiVZr合金压缩屈服强度随着温度的升高而降低,Stepanov在Al0.5CrNbTi2V0.5合金研究中也发现了同样的规律[24],CrNbTiZr与CrNbTiVZr合金在25 ℃压缩测试时发生断裂,其机理为Laves相的脆性断裂与BCC相的韧性断裂,通过CrNbTiVZr合金断裂截面形貌发现,合金断裂过程中释放的弹性能使得断裂截面局部发生熔化现象(图6所示),这是继非晶纳米晶后,首次在粗大晶粒合金中发现[30]。

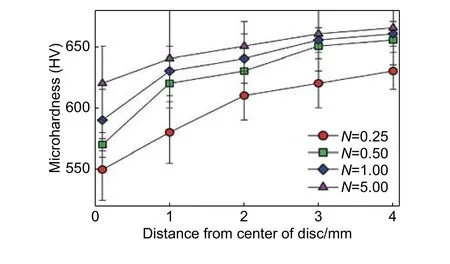

Stepanov等[19]研究了不同热处理温度对均匀化AlNbTiV合金力学性能的影响,结果表明,室温下合金的延展性差(5%)、屈服强度高(1020 MPa),但随着热处理温度的升高,合金的延展性增大但屈服强度降低,热处理温度低于1000 ℃,合金均表现出较高的压缩屈服强度,分析认为,Al与其他组元具有强的化学结合能是导致合金具有较大屈服强度的重要原因,但Al的添加降低了合金韧性。在此基础上,Stepanov等[87]制备了AlNbTiVZr0.5高熵合金,发现添加Zr后,不同测试温度下,合金的压缩屈服强度均增大且未发生断裂(如表5所示),分析认为,AlNbTiVZr0.5具有高强度主要有三方面的原因:一是Al的固溶强化,二是第二相在晶界和晶粒的分布,三是BCC晶粒的细化,而合金的良好延展性可能是Zr的添加导致BCC相具有了延展性所致;研究了高压扭转对铸态AlNbTiVZr0.5合金力学性能影响,铸态下合金硬度为540HV,而合金硬度随着高压扭转圈数的增加而增大,合金边缘的强化比合金中心部位作用更快,扭转圈数在0.25~0.5变化时,距离试样中心3~4 mm处的硬度增加最多,如图7所示[88]。

Yurchenko等[26,89]发现均匀化AlCrxNbTiV合金经过800 ℃和1000 ℃退火后,合金硬度均增大,未退火态和1000 ℃退火态合金硬度随Cr含量的增加而增大;在800 ℃、1000 ℃压缩测试时,合金均出现了明显的软化阶段,其原因需要进一步研究[23],随 Cr含量增加,合金在室温、600 ℃、800 ℃下的屈服强度均不断增加,但合金延展性降低;800 ℃退火后,AlNbTiV合金压缩屈服强度增加,但断裂变形量减小,AlCr0.5NbTiV、AlCrNbTiV合金屈服强度降低90 MPa、925 MPa,无塑性应变,AlNbTiVZr0.5、AlNbTiVZr合金室温屈服强度仅分别降低40 MPa、10 MPa,前者延展性降低但仍能达到9.8%,分析认为,压缩过程中,AlNbTiVZr0.5合金中B2转变为无序BCC相,长程有序参数的减小降低了反相界能,减小了位错滑移阻力,促进了超晶格单位晶格的滑动,并指出高熵合金的有序化程度对合金的性能有着明显的影响。此外,随着Zr含量的增加,AlNbTiVZrx合金在 22 ℃、600 ℃、800 ℃下的屈服强度不断增大,但延展性呈降低趋势,而Stepanov发现AlxNbTiVZr合金的硬度随着Al含量的增加而增大[91]。

Stepanov等[90]研究发现,AlxCrNbTiVZr合金在22 ℃和600 ℃测试温度下,由于合金中含有约67%左右的Laves相,合金均表现为脆性断裂;在800 ℃时,x= 0、0.25、0.5时,合金具有弹性变形能力,且这一转变发生在600~800 ℃之间;x= 1时,合金在1000 ℃时才具有了弹性变形能力,且这一转变发生在800~1000 ℃之间,认为固溶强化以及第二相的析出强化影响了Al含量、测试温度、力学性能之间的关系,并且发现固溶强化不仅能够发生在固溶体基体中,而且可发生在第二析出相内,如在 800 ℃、1000 ℃时,随着 Al含量的增加,Al在AlxCrNbTiVZr(x= 0,0.25,0.5)合金第二相 Laves相中发生了固溶强化,导致合金的屈服强度不断增加。

综上所述,现公开报道的AlCrNbTiVZr系高熵合金大多都拥有较高的抗压强度,但是塑性普遍较差。除了AlNbTiVZr0.5合金的室温压缩伸长率达到50%,其余的AlCrNbTiVZr系高熵合金大多都是脆性断裂,限制了此类合金的应用范围,因此,根据已有的实验结果及理论分析,不断改善此体系的塑性十分必要。

另外,由于高强度的轻质结构材料往往用于航天航空工业,在保证材料具有优异力学性能、耐高温性能的同时还应具备优异的耐腐蚀性能。枝晶间是高熵合金中较易腐蚀的区域,然而AlCrNbTiVZr系高熵合金枝晶间存在着较多的纳米相,使得枝晶间的耐蚀性得到改善。Tan等[92]研究发现,Al2NbTi3V2Zr高熵合金在10%(质量分数)HNO3中的耐腐蚀性能优于Ti64合金,并揭示了合金在不同工艺条件下的腐蚀机理,热压温度1200~1450 ℃时,合金的耐腐蚀性能与合金中α相的含量变化趋势相反,热压温度1350 ℃,合金的耐腐蚀性能最优,热压温度1550 ℃时,合金的腐蚀机理与晶粒粗化、晶界宽化有关,晶粒粗化程度越高,晶界宽化越明显,越不利于合金的耐腐蚀性能。因此,可以预见,通过组元设计及工艺控制,AlCrNbTiVZr系高熵合金的耐腐蚀性能够满足工业要求,并在将来获得广泛应用。

图 7 AlNbTiVZr0.5合金的不同区域的硬度与扭转圈数的关系曲线[88]Fig. 7 Dependence of microhardness of AlNbTiVZr0.5 alloy on distance from center of disc after different turns[88]

3.3 AlMg(Li)系高熵合金

AlCoCrFeNi-M系、AlCrNbTiVZr系合金的密度多处于5.5~7 g/cm2,为进一步降低合金密度,研究者设计了AlMg(Li)系高熵合金,并取得一定的研究成果。

3.3.1 相结构

AlMg(Li)系高熵合金由于原子半径及元素化学性质相差较大,主相大多为FCC相或BCC相,同时伴随第二相金属间化合物生成。戴义等[93]研究了AlMgZnSnCuMnNix高熵合金相结构,当Ni含量较低时,合金由FCC相、四方相以及少量未知相组成,随着Ni含量的增加,趋于形成简单结构,当x= 1时,四方相消失,由FCC相、未知相组成。Maulik等[94]研究了AlFeCuCrMgx高熵合金粉末相结构,当x= 0.5时,合金由BCC+少量FCC相组成,x= 1、1.7时,合金主要由BCC1+BCC2相组成,Mg的添加增加了BCC相形成的概率;而对于AlFeCuCrMgx块状高熵合金而言,当x= 0.5时,合金由BCC+Cu2Mg+σ相组成,x= 1、1.7时,合金由BCC+Cu2Mg+CuMg2+σ相组成,这说明不同的制备工艺影响合金的相组成。Hammond等[35]通过高能球磨和等通道转角挤压法制备了AlFeMgTiZn高熵合金,发现不同温度挤压下AlFeMgTiZn合金相组成都比较复杂,包含BCC相及小的析出相、金属间化合物,析出相的含量随着温度的升高而增加,其中,800 ℃挤压后,合金的析出相最多。

然而,Mg、Li元素与其他元素的原子半径、电负性相差较大,Mg、Li元素的添加不利于合金形成稳定的单相固溶体,使合金相结构复杂化。Sanchez等[95]制备了Al60Cu10Fe10Cr5Mn5Ni5Mg5高熵合金,相结构复杂,包含 Al3Ni2、Al7Cu4Ni、Mg2Cu6Al5等相、Yang等[20]合成了 AlMgLi0.5Zn0.5Sn0.2、AlMg Li0.5Zn0.5Cu0.2、 AlMgLi0.5Cu0.5Sn0.2、 Al80Mg5Li5Zn5Sn5和Al80Mg5Li5Zn5Cu5六种高熵合金,各种合金均含有多种复杂相。

AlCoCrFeNi-M系、AlCrNbTiVZr系高熵合金基本由FCC、BCC或FCC和BCC相组成,HCP相结构的高熵合金未见报道。研究中发现,合理设计AlMg(Li)系高熵合金组成,或适当的加工工艺可形成含有HCP相的高熵合金。尹可心等[96]发现,Al7Mg3.6Cu1.2Zn7Ti1.2高熵合金以一种HCP相和一种FCC1相为主,另含有少量的FCC2相。Youssef等[4]发现通过500 ℃退火处理,Al20Li20Mg10Sc20Ti30高熵合金由FCC结构转变为HCP结构。Li等[97-98]制备了含有 HCP相的 Mgx(MnAlZnCu)100-x系列高熵合金,研究发现空冷、水冷、盐水冷3种冷却条件下,合金均由HCP相和Al-Mn金属间化合物组成,且通过973 K退火处理后,Al-Mn金属间化合物仍然存在。

3.3.2 合金性能

由于 Mg、Li活性较大,易发生氧化,AlMg(Li)系合金性能的研究主要集中于硬度、强度等力学性能,发现AlMg(Li)系合金的性能受合金组元的种类和比例影响较大,不同成分合金表现出的性能相差较大。Maulik等[16]发现,AlFeCuCrMgx合金硬度随着Mg含量的增加先增加后降低,并计算了不同强化机理的作用百分比,如x= 0.5时,合金的硬度值最大,为853HV,晶粒强化、固溶强化、析出强化的贡献率分别为 15%、55%、28.8%。而 Mgx(AlCuMnZn)100-x合金的硬度随着Mg含量的增加,由429HV降为178HV[97-98],并发现由于准晶弥散强化作用的增强,x= 0.43时,合金的断裂强度最大,为500 MPa。尹可心等[96]发现,由于Al7Mg3.6Cu1.2Zn7Ti1.2合金同时具有两种FCC相,二者不能协同作用,且HCP相本身塑性能力较差,导致合金的压缩率不高,但由于较强的固溶强化作用,合金具有很高的抗拉强度,为572.89 MPa,为典型的脆性材料,Du等[18]也发现由于固溶强化作用,MgCaAlLiCu合金压缩断裂强度可达910 MPa。Yang等[20]发现AlMgLi(Zn,Cu,Sn)合金的力学性能随着 Al含量的增加而得到改善,AlMgLiZnSn和AlMgLi0.5Zn0.5Sn0.2合金为脆性断裂,伸长率仅有1.2%,断裂强度大于500 MPa,而Al含量较多的Al80Mg5Li5Zn5Sn5和Al80Mg5Li5Zn5Cu5合金表现出较好的综合力学性能,断裂强度超过800 MPa,同时伸长率达到16%~17%,因为Al含量越高导致了越大量的塑性较好的α-Al相的形成。

另外,研究表明,由于AlMg(Li)系高熵合金含有复杂的金属间化合物,从而使得此类合金因缺少滑移系而阻碍位错的运动,硬度和强度得到提高。表6对比了AlMg(Li)系高熵合金以及Ti64合金的力学性能,可以看出,相对于Ti64合金,AlMg(Li)系高熵合金在硬度上并不逊色,为此类高熵合金的应用在硬度方面提供了保证。如:AlFeMgTiZn块状合金在400 ℃挤压冷却至室温后,硬度约760HV,600 ℃挤压冷却至室温后,硬度降至约640HV,而在800 ℃挤压冷却至室温后,硬度又提高到约615HV,合金经600 ℃挤压后硬度下降可能与挤压过程中元素Zn或Mg的损失有关,经800 ℃挤压后硬度上升与碳化物或金属间化合物生成有关[35]。

研究者还对AlMg(Li)系的热稳定性能、电化学性能进行了研究。Maulik等[16]发现,AlFeCuCrMgx合金在500 ℃以下具有较高的热稳定性,戴义等[93]研究了镍含量对AlMgZnSnCuMnNix合金电化学性能的影响,当0 ≤x≤ 0.6时,合金在自腐蚀电位以上的电位范围内,均没有明显的钝化区间,0.8 ≤x≤ 1.0时,在自腐蚀电位以上较宽的电位范围内,出现了明显的钝化区间,镍含量从x= 0增加到x= 1时,合金的自腐蚀电位从-1.429 V上升到-1.029 V,自腐蚀电流密度从10-4A/cm2降低到10-5A/cm2。

3.4 其他类高熵合金

除了 AlCoCrFeNi-M系、AlCrNbTiVZr系、AlMg(Li)系高熵合金外,研究者依据高熵设计理念,根据性能需求、元素特性以及工艺改进,相继开发了部分特殊组元、特殊结构、特殊性能的高熵合金。

Tseng等[100]采用电弧熔炼技术制备了Al20Be20Fe10Si15Ti35高熵合金,合金由有序固溶体相Ti(Be,Al,Si,Fe)2和金属化合物相 Al2(Ti,Fe)、Ti5Si3组成,通过原子对混合焓的计算,指出由于Ti-Be、Ti-Al、Ti-Si较负的混合焓,固溶硬化明显,合金表现出高硬度,为911HV,Al、Si元素在合金表面形成氧化保护层,在700 ℃、900 ℃时,合金均表现出良好的抗高温氧化性能,且性能优于Ti64,如图8所示。

Sanchez等[95]测定了 Al40Cu15Cr15Fe15Si15、Al65Cu5Cr5Si15Mn5Ti5、Al60Cu10Fe10Cr5Mn5Ni5Mg5合金的硬度值,分别为916HV、889HV、743HV,其中,Al65Cu5Cr5Si15Mn5Ti5的比硬度是已报道低密度高熵合金中最高的。刘恕骞等[105]发现,Ti元素添加,固溶强化作用和第二相析出强化作用使AlCoCrNiSiTix高熵合金显微硬度显著提高,其硬度最高可达1041HV,Senkov等[106]发现AlNb1.5Ta0.5-Ti1.5Zr0.5合金室温压缩强度达1280 MPa,其伸长率仅为3.5%。邱建平等[107]研究了ScTiVCrM(M=Co、Ni、Cu)合金的储氢性能,合金第一次吸氢最大吸氢量分别为1.76%、2.19%、2.56%。

表 6 不同高熵合金相结构、硬度、力学性能Table 6 Microstructures, hardnesses and mechanical properties of various HEAs

图 8 Al20Be20Fe10Si15Ti35合金高温氧化增重曲线[101]Fig. 8 Mass gain as a function of oxidation time for Al20Be20Fe10Si15Ti35 annealed in air at elevated temperatures[101]

针对特殊组元的高熵合金,研究者针对相结构转变开展了系列研究。许世红等[108]研究了热处理对MgTiVCrNi合金的相形成的影响规律,合金MgTiVCrNi为富Mg的非晶相与贫Mg的纳米晶BCC1型相,经400~600 ℃热处理后,合金MgTiVCrNi球磨组织中的非晶相经晶化后转变为BCC2型结构相,当温度提高至600 ℃时,形成稳定的单相BCC2 型固溶体。Feng 等[109]研究了 750 ℃(168 h)、850 ℃(168 h)、1000 ℃(504 h)、1200 ℃(168 h)退火处理对Al1.5CrFeMnTi合金相结构的影响,铸态合金的相结构为BCC+C14+L21,随着退火温度的升高(不含850 ℃,因为L21相在此温度下不稳定),合金中C14相的含量而逐渐降低,BCC+L21含量逐渐增加,并通过合金中各相的成分分析以及第一性原理计算指出,合金中元素的偏析是不同相形成的化学驱动力,如富含Cr的BCC相。Zepon等[110]采用机械球磨技术在Ar和H2氛围下制备了MgZrTi Fe0.5Co0.5Ni0.5高熵合金,发现Ar氛围下制备的合金为BCC结构,而H2氛围制备的合金为FCC结构,H2氛围制备的合金在热处理后发生了相结构转变,加热温度为300 ℃左右时,FCC结构内部的氢开始释放,温度为350 ℃时,BCC结构开始出现,温度为550 ℃时,氢完全释放,合金转为为单一的BCC结构。

4 结束语

低密度高熵合金的研究成功为工程材料领域注入了全新的活力。众多研究者基于传统高熵合金设计理论指导设计出了不同系列的低密度高熵合金,但这些理论依据具有一定的局限性,并不能适用于全部低密度高熵合金。目前,低密度高熵合金成分设计、制备方法、热处理工艺、性能研究等方面的工作已被大力推进,并取得了一定的研究成果,但距离按需设计、工程应用还有许多问题亟待解决,归纳为以下5点:

(1)CALPHAD方法是进行低密度高熵合金成分设计的最为有效的方法,但其受限于高熵合金数据库,为此,应积极开发高熵合金专用数据库,另外,尝试结合第一性原理计算、分子动力学模拟,并开发建立高通量计算模型,辅助优化成分设计。

(2)当前低密度高熵合金的制备方法不能制备出大块合金材料,并且由于成分偏析等原因导致样品结构和成分存在不同程度不均匀性,明显限制了其应用领域。因此,研究者一方面应当进一步扩大现有低密度高熵合金的应用领域,另一方面尝试利用微波烧结技术、分解沉积技术、3D打印等新技术获得结构更为合理、性能更为优异的低密度高熵合金。

(3)在低密度高熵合金研究体系中,除AlCoCr FeNi-M系研究较为系统细致外,AlCrNbTiVZr系、AlMg(Li)系的研究尚需深入。因此,一方面应当借助CALPHAD方法和高通量计算加速低密度高熵合金体系研究,如 AlMgLiScTi、AlMgLiZnCu、AlMgLiCaCu等摩尔比、非等摩尔比体系,另一方面以常规高熵合金为基础,设计开发结构型合金材料,如多孔型、仿生型、共晶型等,进一步丰富低密度高熵合金体系。

(4)目前,低密度高熵合金大多采用压缩性能来表征材料的强度、延展性等力学性能,其主要受到主元或添加元素及其含量、制备工艺、处理工艺的影响,但其强韧化机理仍未研究,而且文献也表明现阶段低密度高熵合金的强度与塑性、韧性还没有达到较好的匹配,对其力学性能的研究仍需进一步深入。

(5)AlCoCrFeNi-M系低密度高熵合金拥有良好的力学性能、耐腐蚀性能及抗高温性能,但AlCrNbTiVZr系、AlMg(Li)系所研究的性能大多局限于力学性能,尤其AlMg(Li)系,目前还未见报道同时兼顾力学性能、耐腐蚀性能和抗高温性能的低密度高熵合金,这应是研究者们未来重要的研究方向。

低密度高熵合金作为一种新型设计合金,具有很大的工程应用价值。由于其巨大的应用潜力以及广阔的应用领域,因此,建立科学的合成强化机制、挖掘全面的性能数据以及开辟多种系列低密度高熵合金对材料科学的发展有着举足轻重的作用。