新型高效多缩口分级旋风煤粉燃烧器数值模拟与结构优化

2019-10-10陈作炳欧冶金

陈作炳,陈 攻,张 迪,欧冶金

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.苏州中材建设有限公司,江苏 昆山 215300;3.湖北东升天龙节能环保科技有限公司,湖北 武汉 430200)

自18世纪以来煤炭是能源使用领域的主要能源之一,煤炭在我国的能源总消费中占有70%以上的份额,煤炭燃烧技术相对成熟,对于各种类的煤炭相关设备使用成熟,而且在相当长的一个时期内以煤为主的能源结构不会发生变化[1]。

传统的煤粉燃烧器煤粉与旋流助燃风混合,在运动过程中煤粉与助燃气体中的氧气接触,完成燃烧过程,形成稳定的火焰[2-3]。这种燃烧过程在喷煤量较小时可以完成相对较好的燃烧过程,但当喷煤量增加时,煤粉入射后在外层煤粉可以较好的燃烧,但内层煤粉很难接触到助燃气体,达不到着火要求,因而产生黑心,造成燃料的浪费,同时形成污染[4]。笔者通过CFD(computation fluid dynamics)技术[5-6]优化燃烧流场,控制燃烧状态,设计了一种新型高效多缩口分级旋风煤粉燃烧器,充分利用喷腾作用和旋流作用促进煤粉在燃烧器内的运动,完成冷热气体的对流换热,进一步提高燃烧效率和煤粉燃尽率。

1 结构设计

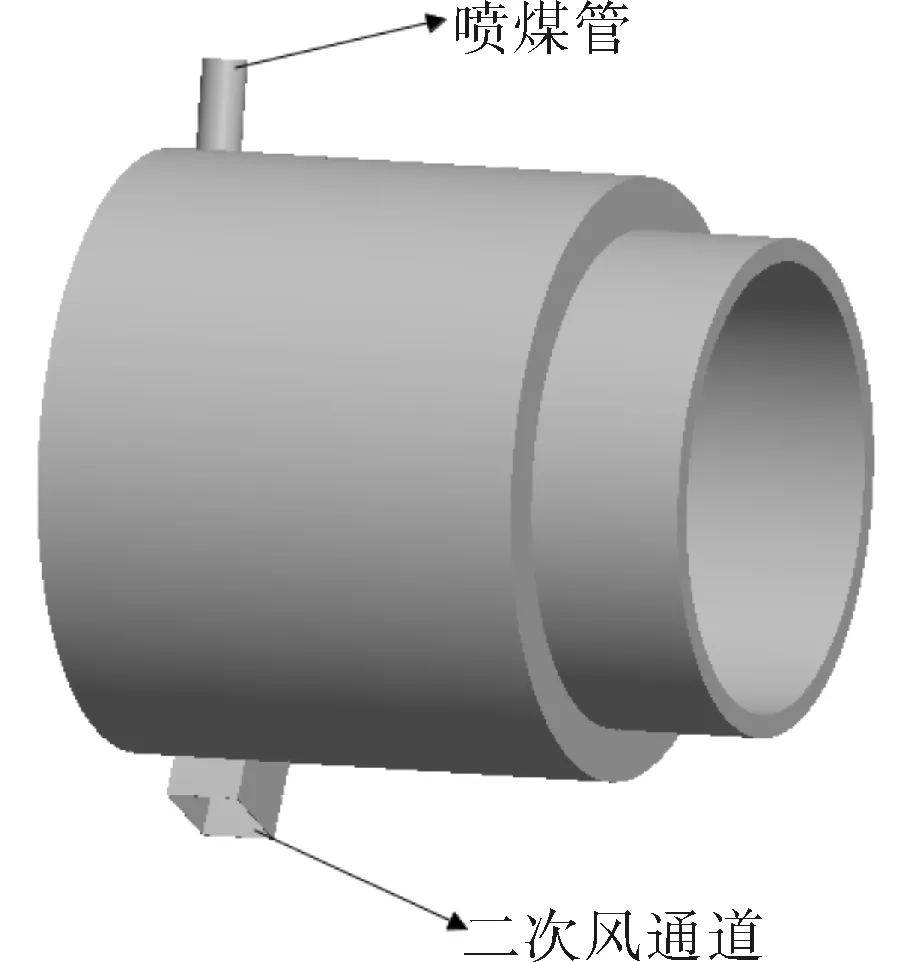

为了提高煤粉的分散程度,新型燃烧器采用特殊的内外分层结构如图1所示,即所需的助燃风首先由燃烧器二次风通道沿切向进入环形圆柱结构的外旋风道,形成高速回转旋风[9]。助燃风通过若干个连通内外侧腔体的孔道进入内燃烧腔内,并且借助孔道获得进一步加速,使得从喷煤管进入的煤粉在高速回转旋风的带动下做腔内回转运动。即使在大燃煤量的条件下,煤粉由于旋风的影响在燃烧器内部全部离散分开,与助燃风中的氧充分接触,在适宜的着火条件下可以完成点火燃烧。

图1 燃烧器结构图

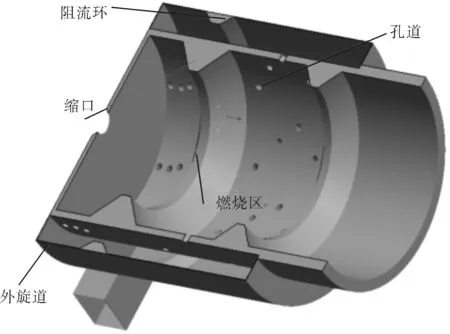

在如图2所示的燃烧器内燃烧腔中加入双级缩口,收敛内部的回转旋风,控制耐火层壁面的温度,同时使旋风的回转速度在经过缩口处再得到提高,进一步提高煤粉的离散。外层设置阻流环,实现上下两个风室,通过若干个孔道连接内燃烧区和外旋道。

图2 燃烧器内腔结构图

图3所示的热风炉结构有3个入口,主入口连接燃烧器,来自燃烧器的高温热风直接通入热风炉内[10]。由于高温热风温度较高,在热风炉顶部布置一个热风炉一次风口,通入一定量的低温烟气,在靠近热风炉的耐火层的区域形成低温区域,控制高温气体的扩散,保护热风炉的耐火层壁面。在热风炉中部,布置预混气体入口,借助中间的两个倾斜挡板将预混风自然分成3股,并在入口下方布置倾斜向上的斜板,使得3股风均以倾斜向上的入射方向进入热风炉内,增强流动效果和喷腾作用,尽快完成冷热气体的对流换热,其内部结构如图4所示。

图3 热风炉结构图

图4 热风炉内部结构图

2 数值模拟

2.1 数学模型

煤粉燃烧是一个复杂的物理化学过程,包括惰性加热、热解(挥发份挥发)、挥发份燃烧和碳颗粒燃尽四个阶段。加热过程采用普通温升模型,热解过程采用单速率模型挥发份模型[9]。

煤粉燃烧的化学反应主要包括挥发份的燃烧和固定碳的燃烧。

煤挥发份燃烧的化学反应方程式为:

C_Vol+2.095O2=1.1CO2+1.93 H2O+

0.16NO+0.06SO2

(1)

固定碳的燃烧反应方程式为:

C(s)+O2=CO2

(2)

式中:C_Vol为煤的挥发分;C(s)为煤中的固定碳。在以上化学反应方程式中,各气体组分之间,除了一般的流动混合外,还存在质的交换。对于这种涉及各组分间传质的反应,采用组分运输模型来进行模拟,其组分运输模型的表达形式为:

(3)

由Arrhenius公式,得到反应速率常数kf,r为:

kf,r=ArTβre-Er/RT

(4)

式中:Ar为指前因子;βr为温度指数;Er为反应活化能;R为气体常数;T为热力学温度。

2.2 边界条件

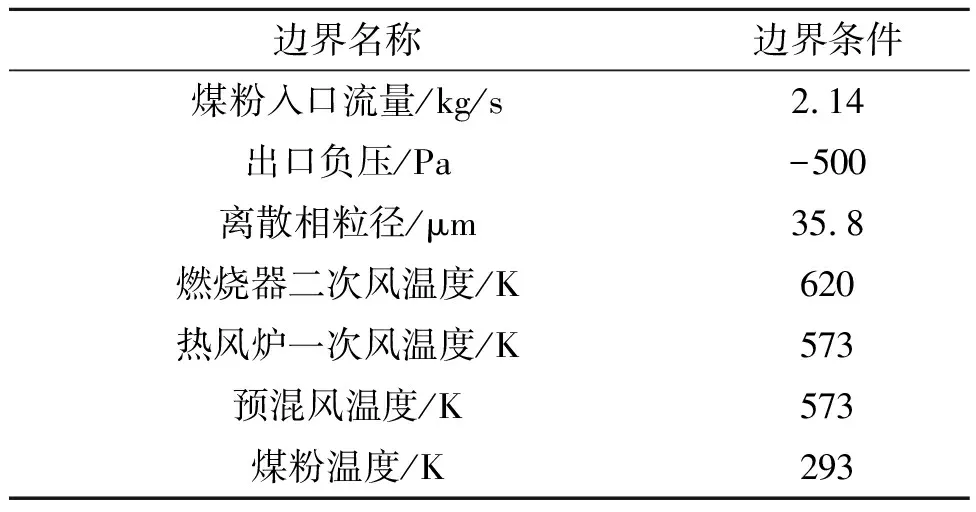

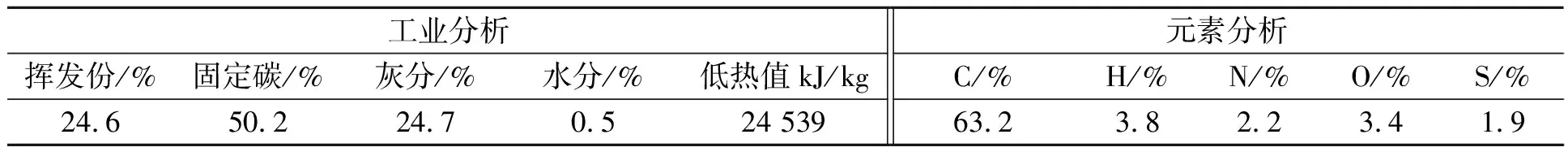

在模拟计算中,燃烧器各个进出口的边界条件如表1所示,煤粉的工业分析及元素分析如表2所示。

表1 各个出入口及相的边界条件

表2 煤的工业分析及元素分析

3 模拟结果

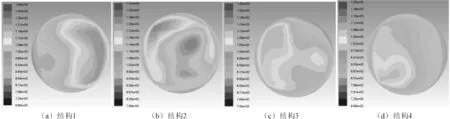

根据设计要求,燃煤量为7 755 kg,燃烧器与热风炉壁面温度应低于1 200 ℃,通过热风炉完成冷热气体交换,出口温度为700 ℃。热风炉换热过程由炉内内部流场决定,通过调整斜板角度、两挡板之间距离以及入口底板位置可以达到调整内部流场分布的目的。在结构优化过程中,从改善炉内换热条件出发,分别设计了4组结构参数,具体系数值如表3所示。

表3 四组不同结构参数

这4种结构参数的对比模拟结果如图5~图7所示。

图5 速度云图

图6 温度云图

图7 出口温度分布图

从图5(a)结构中可以看出,对于此结构设计,预混风射流速度从入口处延伸至热风炉中部域。从图6可以看出在燃烧器出口位置以及热风炉上部域存在较大范围的高温区,同时在入口下部锥形区域一片三角形地带为较高温区,温度场温度自右向左逐渐递减。

结构2相对于结构1仅缩短了两档板间的距离,从图5可知,预混风的运动范围被缩短,使得预混风的冲击力减弱,能够保证高温气体的回旋距离,同时提高冷热气体对流换热效果。从图6可知,高温气体向下扩散同时气体温度开始降低,证明高速预混风气流消失,阻隔效应下降,整个温度场开始呈现均匀化,进一步分析图6可知,最低温度已经超过1 063 K,同时高温区域只集中在右上角极小区域,说明对流换热效果加强,但出口最高温度依旧高达1 370 K,远高于所需的973 K左右。

结构3斜板的角度为45°,两挡板之间的距离为620 mm,入口底板距离锥口上面2.5 m。两挡板之间距离增大的原因是由于斜板的角度增大,入口减小,为保证进风量的稳定,增大这一距离。在图5中从预混风入口处可以看到一段相对高速区,同时这段区域延伸到对应壁面,这说明这股预混风在这个结构和边界条件下依旧会形成一道气流阻隔来自燃烧器的高温气体。从图6中看出沿着预混风带来的相对高速区存在低温区,且温度均匀,1 020 K以上的区域占了一半以上区域,这证明对流换热未达到最佳效果,但最高温度相较于前两次设计的模拟结果有明显下降。

结构4相对于结构3保持入口的结构不变,降低入口的位置至1.2 m。速度场中由于进口位置的下降导致气流阻隔效果降低,增加了高温气体的运动距离,更有助于对流换热的进行。从图6来看,燃烧器与热风炉均不存在高温区域,温度在973 K以上的区域大概占出口面积的1/3,同时高温区域缩减至左下角的较小区域内,出口平均温度为954.369 K,已满足设计要求中的973 K的出口温度要求。

通过以上对比模拟结果可以得到以下结论:调整挡板和斜板的角度,减小挡板间的距离,保持总入口面积不变的条件下,缩小了3风口中心风的风量,通过这种调整方式可以降低预混风对于高温气体的阻流效果,但对流换热过程并未达到最佳,降低预混风入口高度可以进一步优化换热过程,从而达到设计要求。

4 结论

针对高燃煤量要求,新型煤粉燃烧器通过对通风管道的尺寸、数量以及排布方式,阻流环结构、缩口尺寸及位置的设计可以实现高换热效率的燃烧器内部流场结构。通过CFD数值模拟,对具体的结构参数进行了对比分析,分析结果证明,新型高效多缩口分级煤粉燃烧器的结构设计,解决了大燃煤量时燃尽率低、耗能高的问题,同时得到较好的流场情况和要求的出口温度,在未来的能源领域的发展中可以起到重要的作用。