地热预查孔深孔段Ø131/79 mm取心钻具的研制与应用

2019-10-10张晓梅孙智杰

张晓梅, 孙智杰

(1.山西工程职业学院,山西 太原 030032; 2.山西省第三地质工程勘察院,山西 晋中 030620)

1 工程概况及地质要求

1.1 工程概况

“山西省乡宁县十里铺一带地热资源可行性预查”属山西省2014年度地质勘查基金项目。项目实施的主要目的是:通过在山西省乡宁县十里铺一带实施地热资源勘查及地热资源预查深孔施工,基本查明预查区域热矿水形成条件,进行地热资源评价分析,为发展乡宁县的地方经济,改善生活环境质量,提高人民生活水平,改善乡宁县的投资环境创造良好的条件。

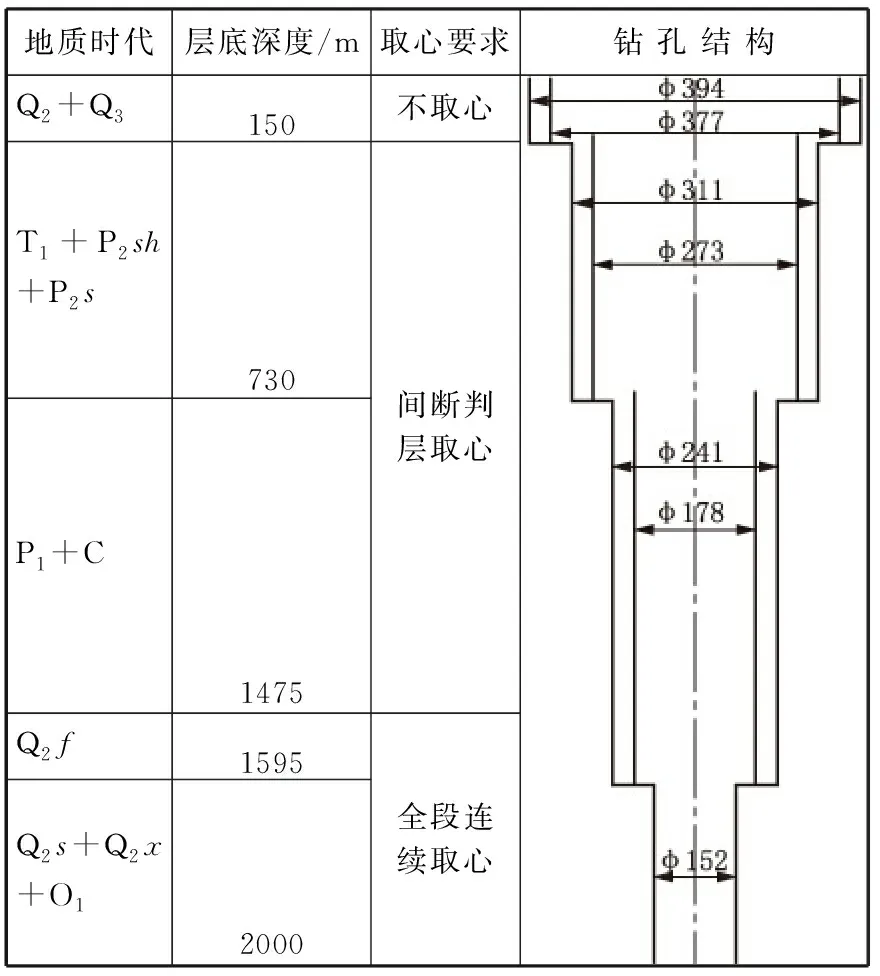

地热预查钻孔是按探采结合井设计的,在分段完成取心、岩屑录井、物理测井等之后,下管固井,依次成井。设计的钻孔结构要素为:0~150 m,松散覆盖层,孔径394 mm,下Ø377 mm双面埋弧焊螺旋井管并固井;150~730 m,三叠系、二叠系煤系地层,孔径311 mm,下Ø273 mm石油套管并固井;730~1595 m,二叠系、石炭系煤系地层,孔径241 mm,下Ø178 mm石油套管;1595~2000 m,奥陶系、寒武系地层,孔径152 mm,裸眼。钻孔设计结构如图1所示。

地质时代层底深度/m取心要求钻 孔 结 构Q2+Q3150T1+P2sh+P2s730P1+C1475Q2f1595Q2s+Q2x+O12000不取心间断判层取心全段连续取心

图1钻孔设计结构

Fig.1Drilling structure design

1.2 施工简况

该项目于2016年12月初开始实施,2018年12月底项目完结。钻探施工于2017年5月14日开钻,2018年4月12日终孔,总历时约11个月。钻探施工期间,复杂垮塌孔段堵漏、护孔、固壁累计约4个月;封闭孔段验孔、换浆、下管、水泥注浆、候凝累计约45 d;分孔段物理测井累计约15 d;其他停待累计约30 d;正常钻进累计约120 d;累计提钻取心钻进123个回次,取心进尺694 m;其中,深孔段1362~2008 m,连续提钻取心112个回次,取心进尺646 m。施工期间未发生恶性孔内事故及人身安全、设备事故。

清孔洗井及抽水试验准备工作于2018年4月13日-5月9日期间进行,先后完成了深井潜油电泵“QYDB149-30/1000”的委托定制、现场安装调试及前期试抽水。5月10日-6月10日,按项目水文地质设计方案要求,进行了完整的抽水试验工作,圆满结束了项目的野外工程施工部分。随后转入室内,完成资料整编、项目验收及成果汇交。

1.3 地质要求

1.3.1 地质取心

松散岩层至石炭系本溪组地层孔段,进行分层断续取心(满足钻孔编录和化学分析要求),并按设计要求取出工程力学岩心样;对无岩心钻进孔段,做好岩屑录井工作。根据地质设计具体要求录井岩屑样品的捞取间距为2~5 m;奥陶系及下伏寒武系层位,要求全段不间断取心,完整基岩采取率≮70%,破碎带基岩采取率≮40%[1-2]。

1.3.2 地质编录

对岩屑和岩心要仔细观测记录其成分、不同成分岩屑所占比例及其随钻进深度的变化,以判定地层的岩石名称及变层的深度。

1.3.3 孔斜测量

应保持垂直钻进,相应深度的孔斜控制为:300 m内≯1°,1000 m内≯3°,2000 m内≯7°。

1.3.4 孔深误差

孔深误差≯1/1000。

1.3.5 测井及抽水试验

测井前停钻时间≮24 h,保证数据具有代表性、可靠性。测井项目包括:视电阻率、电化学、放射性、井温、井径、井斜、密度等;钻至每段岩组顶底板及终孔时,均要进行测温。

洗井后进行24 h以上的稳定水位观测,然后进行抽水(降压)试验。要求降低3次水位的稳定流抽水试验[3]。

2 主要设备及配套机具

2.1 主要钻探设备

TSJ3000/445A型水源钻机,单绳提升能力135 kN,4挡变速加无级调速电机,配置功率180 kW;31 m高K型井架及2.5 m高钻井平台,额定载荷1350 kN; F-500型往复式泥浆泵,排量1980 L/min,额定泵压9.5 MPa,配置功率400 kW。

2.2 钻杆与钻铤

Ø89 mm石油钻杆,接头外径127 mm;Ø178、159 mm钻铤各6根,钻铤内径70 mm。

2.3 主要取心钻具

(1)Ø194 mm石油系列单动双管钻具,用于Ø311 mm及Ø241 mm口径,二叠系砂岩、页岩、煤层及顶、底等层段的间断判层提钻取心。

(2) Ø152 mm石油系列单动双管取心钻具用于奥陶系中统峰峰组中下部及上、下马家沟组层段连续取心。

(3)钻孔结构变更后,专门研制的Ø131/79 mm单动双管加长钻具,用于奥陶系下统冶里组及寒武系层段连续提钻取心[4]。

3 钻孔结构变更及取心难题

3.1 钻孔结构变更

该孔在1320~1695 m孔段,存在三层较大的漏失垮塌段。钻进过程中,先是冲洗液消耗增大,后来完全不返浆,顶漏钻进至1695 m处,孔内陆续出现掉块、垮塌现象,造成4次卡钻事故,安全施工很难保证。

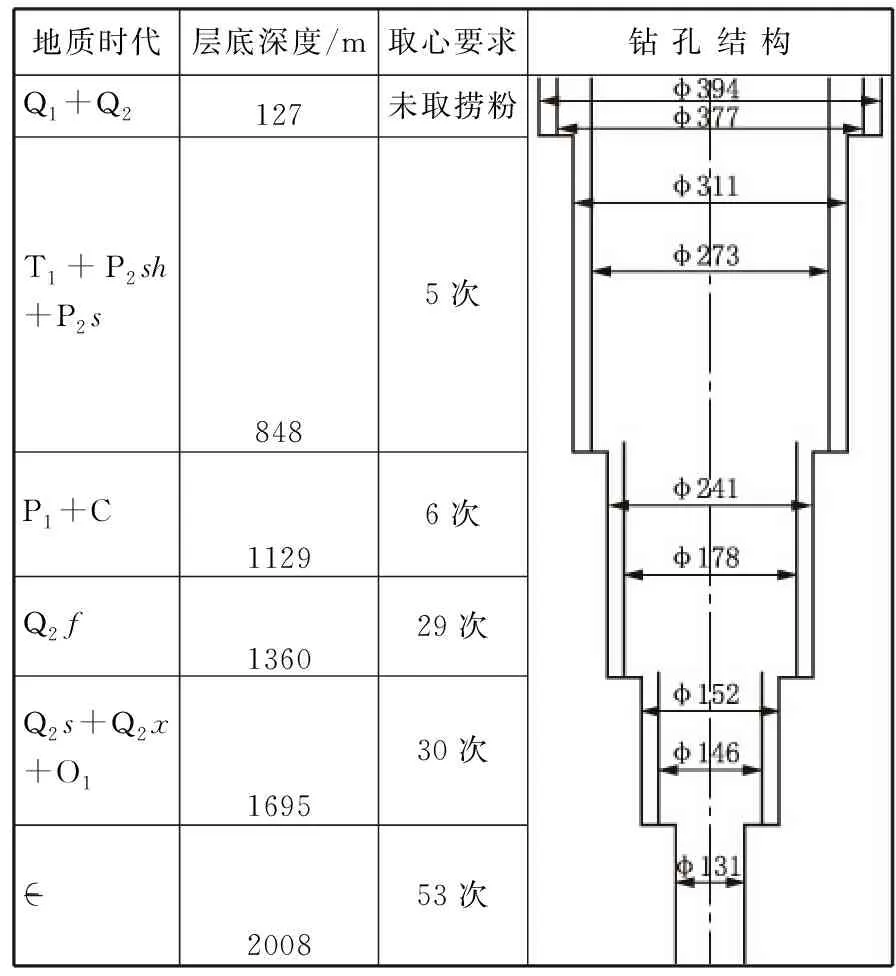

对于上覆的三层较大的孔漏孔塌段,先后采用了静压注水泥浆、高压注水泥浆、泥灰岩段高压旋喷注水泥浆等多种方法,注入水泥约100 t,耗时110余天,最终还是没有彻底解决该孔段钻孔漏失和孔壁垮塌难题,被迫下入Ø146 mm地质套管350 m,接箍内径134 mm。

钻孔由原来的Ø152 mm终孔变更成小于134 mm口径终孔,1695~2000 m孔段,无法再采用石油系列Ø152 mm单动双管取心钻具。考虑到Ø146 mm地质套管接箍内径和Ø89 mm石油钻杆接头外径的限制,必须专门研制出钻孔口径133~128 mm、适合于长回次(9~10 m)钻进的单动双管取心钻具。钻孔设计结构与钻孔竣工结构,分别如图1、图2所示。

3.2 常规取心钻具存在的难题

(1)对于深孔段采用大提钻取心工艺,常规的地质岩心钻探单动双管取心钻具有效长度仅3 m左右,回次进尺短,提钻次数多,从而严重影响了施工进度。

地质时代层底深度/m取心要求钻 孔 结 构Q1+Q2127未取捞粉T1+P2sh+P2s8485次P1+C11296次Q2f136029次Q2s+Q2x+O1169530次∈200853次

图2钻孔竣工结构

Fig.2Completed structure of the borehole

(2)常规的地质岩心钻探单动双管取心钻具内、外管直径一般采用标准级配(Ø108/89或89/73 mm),内、外管之间环状通水间隙较小,对泵量要求也较小(120 L/min左右),这与施工现场配置的F-500型泥浆泵正常供液泵量(1980 L/min)严重不匹配。

(3)常规的地质岩心钻探单动双管取心钻具所配套的双管取心钻头一般采用:内水槽→唇面水口→外水槽的水路设计,通水面积较小,同样与施工现场的F-500型泥浆泵供液泵量严重不配套。

(4)现场配置的转盘式水源钻机与岩心钻机相比,转速非常低、孔内钻柱摆动大,回转不平稳,卷筒控制加压,孔底压力不均匀,影响着单动双管取心钻具的取心效果。

4 取心技术难题与解决方案

针对上述问题,我们与湖南某钻具制造公司合作攻关,共同研制了Ø131/79 mm单动双管取心钻具(如图3所示),专门用于该孔的深孔段取心钻进。

图3Ø131/79mm单动双管取心钻具

Fig.3Ø131/79mm swivel-type double-tube core drilling tool

4.1 钻具结构改进与取心钻柱组合力学特性

4.1.1 钻具结构改进

(1)钻具的外管与内管分别由3根长3 m左右管材连接,使钻具总体长度加长到10 m,把单回次最大有效进尺长度提高到9.5 m以上,与常规的取心钻具回次进尺长度相比,提高了3倍以上。

(2)钻具的内、外管选用加厚非标管材,外管Ø117.5 /103 mm,内管Ø95.5/85.6 mm,既保证了环状通水面积,又提高了整体的刚度与强度,基本满足了现场水井钻机大扭矩、低转数、大泵量的技术参数要求。

(3)在保留原配双管取心水路设置的基础上,在钻头底面唇部打通了8个Ø10 mm底喷水眼,加大了钻头有效通水面积, 使钻进过程中的水力压降大幅度降低。

(4)外管连接采用Ø127 mm特型岩心管接箍或Ø130 mm金刚石扩孔器两种方式,根据实际钻进时的效果选择合理的连接组合。

(5)该钻具配置的变径接头,可与Ø89 mm钻杆柱或Ø121 mm钻铤柱+Ø89 mm钻杆柱直接连接,形成不同的取心钻柱组合,由使用者根据钻具的连接刚度和回转稳定性予以选择。

(6)该钻具配置的变径接头,长度加长、外径加大,在钻具总成两头形成两个基本的“扶正”点,能基本保证钻具的平稳回转[4-6]。

4.1.2 取心钻柱组合

取心钻柱组合包括:取心钻具总成和与其连接的钻铤柱或钻杆柱。其组合要素包括:取心钻具总成外管的连接方式(金刚石扩孔器或岩心管接箍)以及取心钻具总成之上所连接的钻柱类型(钻杆柱或钻铤柱)。

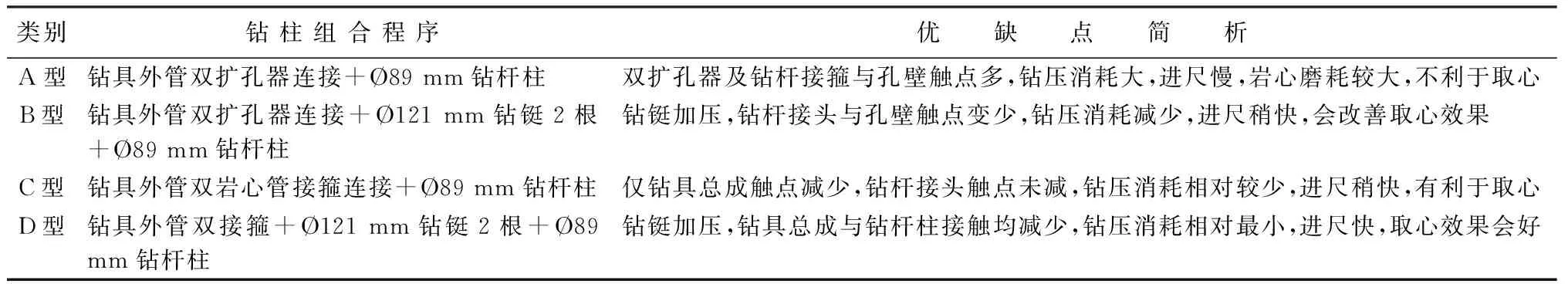

为便于分析叙述,将Ø131/79 mm取心钻柱组合按不同联接方式,分成A型、B型、C型、D型。各种钻柱组合程序与优缺点简析如表1所示。

表1 Ø131/79 mm取心钻柱组合及优缺点简析Table 1 Brief analysis of Ø131/79mm core drill string combination and its advantages & disadvantages

4.1.3 钻柱组合力学特性分析

4.1.3.1 钻柱刚度特性

B型和D型钻柱组合较好,A型和C型钻柱组合次之。对比分析如下:

B型和D型组合的共同特点为粗径取心钻具之上连接Ø121 mm钻铤柱,在孔底形成约29 m长的粗径塔式组合,刚度较好。其中B型又优于D型,因为B型组合中的10 m长取心钻具外管是由2只与Ø131 mm钻头直径相匹配的PCD扩孔器连接,而D型组合取心钻具外管则是用岩心管接箍连接。

A型和C型组合的共同特点为粗径取心钻具之上连接Ø89 mm钻杆柱,在孔底的粗径钻具长度仅有10 m,钻柱刚度次之。其中A型又优于C型,因为A型组合中的10 m长取心钻具外管是由2只与Ø131 mm钻头直径相匹配的PCD扩孔器连接,而C型组合取心钻具外管则是用岩心管接箍连接,外径127 mm[7]。

4.1.3.2 钻进加压特性

B型和D型钻柱组合较好,A型和C型钻柱组合次之。对比分析如下:

B型和D型组合的共同特点为粗径取心钻具之上连接Ø121 mm钻铤柱,钻进时钻头所需压力主要来源于粗径取心钻具和钻铤柱,孔内钻柱中和点靠近孔底,钻杆柱拐点少,钻柱笔直状态较好,钻孔轨迹形成过程中不易偏斜。其中D型要优于B型,原因是粗径取心钻具的外管连接方式不同。D型组合用接箍连接,直径小,与孔壁间形成的支点少,作用于钻头上的压力损耗少。而B型组合则相反,在满足正常钻进压力的条件下,所需提供的附加压力较大,从而导致中和点大量上移,对钻柱的回转状态及刚度特性产生不良影响。

A型和C型组合的共同特点为粗径取心钻具之上连接Ø89 mm钻杆,钻进时钻头所需压力主要来源于粗径取心钻具和钻杆柱,由于钻杆单米质量远小于钻铤单米质量,因而孔内钻柱中和点远离孔底,钻杆柱拐点多,钻柱笔直状态较差,钻孔轨迹形成过程中易偏斜。其中C型组合优于A型组合,原因分析与前两类组合相同。

4.1.3.3 回转状态特性

主要表现在粗径取心钻具外管连接方式上,钻具与孔壁的支点数量,决定了钻具回转的稳定性。据此分析,A型和B型钻柱组合较好,C型和D型钻柱组合次之。对比分析如下:

A型和B型组合,取心钻具外管均是用2只与钻头直径相匹配的PCD扩孔器连接,钻具回转时有4个支点导正,运动状态相对稳定。其中B型组合优于A型组合,原因在于B型组合中,粗径取心钻具之上连接了钻铤柱,中和点相对低,有利于改善钻具的回转状态。

C型和D型组合,取心钻具外管均是用2只岩心管接箍连接,直径比扩孔器小20 mm,钻具回转时仅有2个支点导正,运动状态稳定性相对于扩孔器连接较差。其中D型组合优于C型组合,原因在于D型组合中,粗径取心钻具之上连接了钻铤柱,中和点相对低,有利于改善钻具的回转状态[8]。

综上分析,在用不同钻柱组合分别进行实钻试验之后,最终选择了D型钻柱组合。

4.2 钻具改进与设备参数调整

4.2.1 钻具与设备匹配状况

如上所述,在钻孔设计结构被迫变更后,原来配置的Ø152 mm石油系列单动双管取心筒已无法使用,只能采用地质岩心钻探小口径单动双管取心钻具。而施工现场配置钻探设备却是3000 m转盘式水源钻机和石油系列F-500型泥浆泵,其加压方式、转速范围、泥浆泵供液排量等,都与拟用取心钻具钻进时的参数要求严重不匹配。

4.2.2 参数调整改进思路

设备与钻具相向调整改进,钻进参数趋于基本匹配。通过钻机、泥浆泵所配动力的无级调速特性,相对于常规的大口径牙轮或复合片钻进而言,调高转速、调小泵量;通过改进钻具的结构,增大通水面积,改变PDC钻头的唇面形状、复合片类型,使钻头适合于大压力、低转速钻进[7-9]。

4.2.3 参数调整改进过程

该孔自孔深1320 m完全漏失后,一直采用顶漏钻进。无论是牙轮钻具还是石油取心筒钻具,泵压显示均为0。在下入Ø146 mm地质套管(花管与实管组合)之前,还时常伴有含水层“倒吸水”现象。在下入新研制的试验钻具之前,先下了一趟Ø131 mm无心钻具,在清理孔底残渣之后,换径钻进约7 m,为试验钻具创造了条件。

第一回次试验:下入A型钻柱组合,钻头水路未改进。钻压从20 kN逐渐加大到70 kN,转速96 r/min,全泵量1980 L/min,泵压显示8.5 MPa,进尺约0.7 m,实钻2 h之后不再进尺。提钻发现:钻头没有与孔底接触,扩孔器、钻杆接头(Ø127 mm)明显磨损,钻头内水槽及唇面水口处有明显的高速射流拉槽。初步分析:貌似的进尺为钻杆柱压缩弯曲,所加的钻压被高速射流的反冲力和扩孔器、钻杆接头孔壁阻力共同作用相抵消,造成了无法正常进尺。改进措施:增大钻头的有效通水面积,消除因高速射流而形成的反冲力。

第二回次试验:下入B型钻柱组合,钻头设置了底喷水眼。钻压加到40 kN,转速96 r/min,全泵量1980 L/min,泵压显示1.5 MPa,进尺9.88 m。提钻后发现:钻头磨损正常,内水槽及唇面水口出拉槽不明显,扩孔器、钻杆接头(Ø127 mm)磨损较轻。初步分析:高速射流反冲力已基本消除,扩孔器、钻杆接头(Ø127 mm)对钻压的消耗大幅度降低。改进措施:改变钻具外管连接方式,用特制Ø127 mm岩心管接箍代替Ø130 mm金刚石扩孔器,进一步降低钻压消耗。

第三回次试验:下入C型钻柱组合,钻头设置了底喷水眼。钻压加到40 kN,转速96 r/min,泵量500 L/min,泵压显示1.5 MPa,进尺8.87 m。提钻后发现:钻头磨损正常,内水槽及唇面水口出拉槽不明显,钻杆接头(Ø127 mm)磨损较轻,但数量较多。初步分析:高速射流反冲力已基本消除,钻杆接头(Ø127 mm)对钻压的消耗大幅度降低,参与加压的钻杆数量较多。改进措施:在取心钻具之上接入Ø121 mm钻铤柱(2根),减少加压钻杆的数量,降低钻压消耗,改善孔底取心钻柱组合回转状态。

第四回次试验:下入D型钻柱组合,钻头设置了底喷水眼。钻压加到50 kN,转速96 r/min,为了节省用水,将泵量调整至全泵量的1/4到1/5(400~500 L/min)范围,泵压显示0.5 MPa左右,进尺4.58 m。提钻后观察:钻头磨损正常,钻杆接头(Ø127 mm)仅有2副且磨损较轻。初步分析:高速射流反冲力已基本消除,钻杆接头(Ø127 mm)对钻压的消耗大幅度降低,参与加压的钻杆数量很少。本回次进尺4.58 m,时效1.2 m,岩心采取率95%,岩心完整无残留。这种钻具组合比较适合该孔段钻进。之后,选用D型取心钻柱组合连续取心钻进至终孔。

4.3 钻具水路改进方案与实施

4.3.1 改进目的

通过改进钻具水路,来适应F-500型泥浆泵泵量过大的要求,减小液流在取心钻具总成中的循环阻力,降低泥浆泵的动力消耗。

4.3.2 改进方案

从3个方面对取心钻具总成进行水路改进。(1)钻具的分水接头增加水眼数量、扩大水眼直径;(2)根据所钻岩层段的完整性,调整卡簧座与钻头内台阶的间隙;(3)对双管钻具所配套的双管取心钻头水路进行改进;(4)外管连接方式由双扩孔器改为双特制接箍增大钻具外环通水面积[10]。

4.3.3 方案实施

钻具水路改进方案的实施伴随着钻进试验过程,并非一步到位。先解决主要问题,再处理次要矛盾,在使用该钻具的前十多个回次里,基本上是边试验边改进。

首先,对双管钻头的水路进行了增大处理,原来的主水路变成了副水路解决钻具的憋泵问题。但经钻进试验观察分析,发现降低泵压消耗仍有潜力可挖。

其次,我们按照拟定的钻具改进方案,先后对钻具的分水接头和钻具外管的连接方式进行了具体实施。

其三,对卡簧座与钻头内台阶间隙的调整,贯穿于深孔段取心钻进全过程。其间隙调整的基本思路是在岩层比较完整、岩心进入内管顺利的情况下,间隙取大值(10~12 mm),尽量保持钻具在大间隙工况下运行,进一步减小泵压损失。

4.4 深孔段取心钻进其它改进措施

在对比分析、实钻试验、确定采用D型钻柱组合后,为保证深孔段不间断取心钻进的效率和质量,还对钻杆柱组合与钻铤柱选型方面,进行了一些改进[11-13]。

4.4.1 钻杆柱调换

采用约400 m Ø89 mm非标石油钻杆(接头外径Ø121 mm)代替Ø89 mm标准石油钻杆(接头外径127 mm),既增大了Ø131 mm孔段的外环通水面积,又有效减少了钻杆接头与孔壁间的钻压消耗,有利于提高钻进时效和降低循环泵压损失。

4.4.2 钻铤柱选型

Ø121 mm圆柱面钻铤更换为Ø121 mm螺旋槽钻铤,在保持取心钻具良好的加压状态下,又增大了Ø131 mm孔径段的外环通水面积,有利于深孔段取心钻进。

5 实用效果

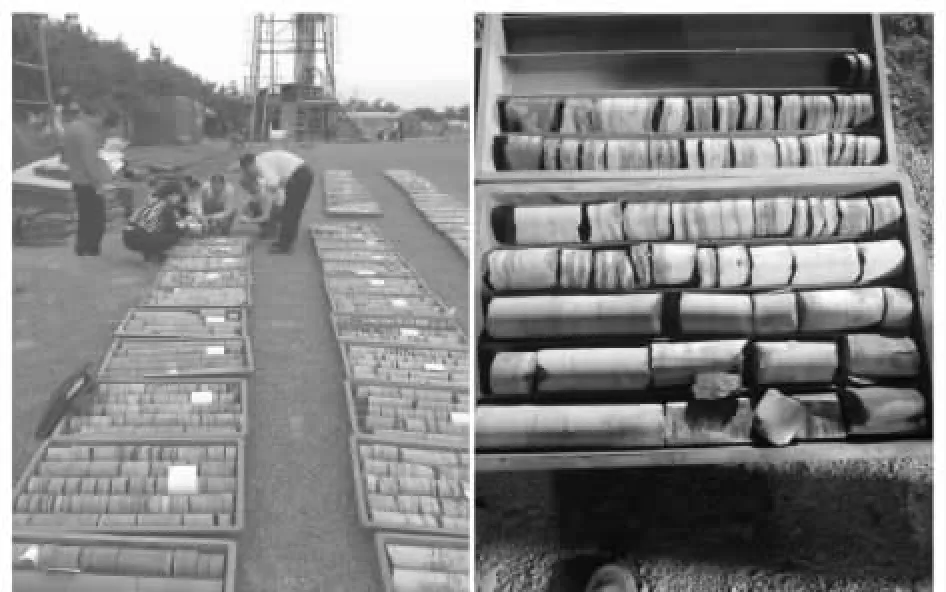

采用专门研制的Ø131/79 mm双管取心钻具在乡宁地热预查孔1695~2008 m深孔段连续取心钻进,取得了良好的效果。所获取的岩心连续完整、标志层清晰、过度层明显,得到了许多矿产地质及水文地质专家的一致好评。填补了该区域寒武纪层位无岩心的空白,该段岩心还作为了山西省第三地质工程勘察院新上岗矿产地质及水文地质技术人员的“教学示范样本”[14]。Ø131/79 mm双管取心钻具钻头钻进数据统计见表2,Ø131/79 mm双管取心钻具钻进技术数据统计见表3。取心效果现场照片见图4。

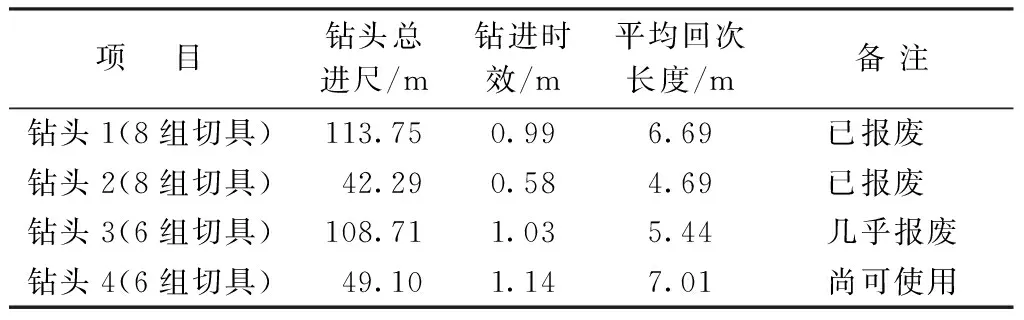

表2 Ø131/79 mm双管取心钻具钻头钻进数据统计Table 2 Drilling data of Ø131/79mm double-tube core drilling bit

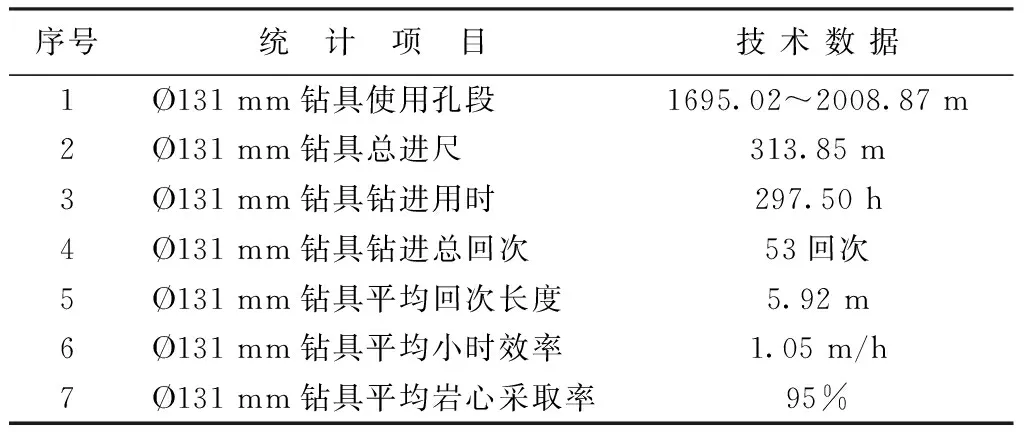

表3 Ø131/79 mm双管取心钻具钻进数据统计Table 3 Drilling data of Ø131/79mm double-tube core drilling tool

6 结语

通过该孔深孔段采用Ø131/79 mm双管取心钻具取心钻进施工,从中获得了一些认识与体会,并提出一些建议。

图4 取心效果现场照片Fig.4 Pictures of cores at coring site

(1)由于该孔的探采合一特性,在以满足成井的条件下,当水井设备参数与小口径取心工艺要求的参数严重不匹配时,可通过调整设备参数与综合改进小口径取心钻具结构予以解决。但从节省电能消耗和节省施工用水角度考虑,在深孔段、小口径取心钻进时,建议采用岩心钻探小型泥浆泵替代F-500型泥浆泵,以避免该型泥浆泵长时间在低转速状态下工作,容易发生的泵组运行故障[15]。

(2)不同的取心钻柱组合对钻进效率、取心质量和回次长度的影响很大。应以钻柱力学原理为导向,逐步试验,在进行实钻效果对比之后来选定。对于类似孔段、口径、取心要求的项目,建议在钻具所配双管钻头的唇面复合片排布方式、组数、形状选择、内外径保强措施和钻具之上的钻铤柱数量等方面,再开展一些试验研究工作,以便获得更好的钻进取心效果。

(3)由于种种原因,为达到加长钻具的目的,本次研制的Ø131/79 mm双管取心钻具内、外管均采用了3根短管用接箍连接的方式,虽然取得了成功,但还存着一些问题。对于这类加长取心钻具,建议制造厂家研发采用整根管方案替代短管连接方案,使双管取心钻具更加成熟、可靠[16]。