液柱喷射与雾化喷淋协同脱硫节能方案探讨

2019-10-10杨翮刘芳芳席琳

杨翮,刘芳芳,席琳

(华润电力焦作有限公司,河南 焦作 454450)

0 引言

火电机组烟气脱硫是我国SO2减排的主要措施,烟气脱硫主要采用石灰石-石膏湿法脱硫工艺,目前,国内绝大多数火电机组均完成了超低排放改造。脱硫系统的节能主要通过优化吸收塔设计、减小石灰石粒径以及变频控制部分低压电机来实现,其主要目的是降低系统阻力、脱硫剂消耗量以及部分低压设备电耗。目前,对于喷淋层的节能运行及脱硫系统高压电机的变频控制鲜有涉及。

1 脱硫系统喷淋层运行及节能改造现状

脱硫系统高压电机的代表设备浆液循环泵是烟气脱硫系统的重要设备,工作方式为连续运行,若能实现变频控制,则可节约较多的电能。脱硫系统正常运行时,常会有一些特定工况,不启动备用循环泵会造成出口SO2质量浓度超标,而启动备用泵会导致出口SO2质量浓度极低,这些工况点不可避免地存在大量的电能浪费。若能实现浆液循环泵的变频控制,不仅可以节约大量电能,而且可以相对精准地控制出口污染物质量浓度。

目前的脱硫系统浆液循环泵变频改造方案仅增加变频器,不对工艺系统进行改造,而脱硫系统广泛采用雾化喷嘴,这种定压定流量喷嘴的特性决定了浆液循环泵可变频调节的范围不大,且在降低转速后会牺牲较大的喷射面积,影响覆盖率,实际节能效果不明显。

某电厂2×660 MW超超临界机组脱硫吸收塔设置5层喷淋层,单层喷淋量为12 000 m3/h,超低排放改造后塔内设置旋汇耦合器+管束式除尘器。设计边界条件为锅炉最大连续蒸发量(BMCR)工况下入口SO2质量浓度为4 427 mg/m3(标态,下同)时,运行5台循环泵可使出口SO2质量浓度小于35 mg/m3。因实际煤种含硫量远达不到设计值,目前最多运行3层喷淋层,经观察,脱硫岛入口SO2质量浓度平均在2 000 mg/m3左右,锅炉变工况运行时,常有2层喷淋层投入,不满足出口SO2质量浓度低于35 mg/m3的要求,而运行3层喷淋层出口SO2质量浓度会很低,不仅浪费大量的厂用电,系统阻力和脱硫剂消耗量也会随之增加。

为避免特殊工况点的电能浪费,拟对系统进行改造,实现根据进口烟气中SO2质量浓度来线性调节喷淋量。

2 改造方案

拆除底部2层喷淋层,在现有的旋汇耦合层上部布置2层液柱喷射层,液柱喷嘴在吸收层错层均匀布置;2层液柱层设计为母管制,正常运行方式为液柱喷射层和雾化喷淋层同时投入,依靠液柱喷射层调节喷淋浆液量;液柱喷射层投入时,浆液通过液柱喷嘴顺烟气气流方向喷射,进行2次传质接触,液柱高度通过调节并联的2台浆液循环泵转速来调节,雾化喷淋层作为液柱喷射层的补充工频运行。

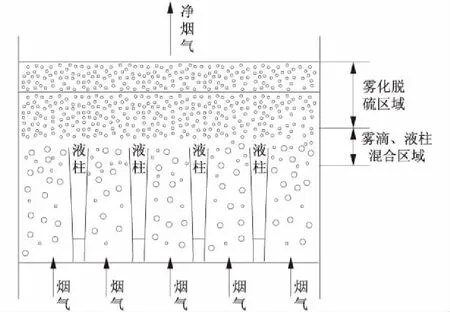

图1为吸收塔内部构件布置图[1],其中液柱喷射层布置在吸收塔的下部,与喷淋层高度差为5~7 m,浆液流量大(5~14 m/s),可形成高密度的液滴层;除雾器布置在烟气出口与喷淋层之间,距离喷淋层1.5~3.0 m;喷射层所用浆液循环泵为变频式浆液泵,可用于调节喷射层喷射高度[2]。

图1 吸收塔本体结构Fig.1 Absorption tower structure

浆液的流量会随着浆液流向不断减小,若保持管径不变,末端浆液动能最小,吸收塔喷射高度会随浆液流向逐渐降低,因此,吸收塔塔外母管与塔内支管采用变径设计[3],管径随着浆液的流向逐渐减小,保证单位浆液具有相同的动能,塔内液柱喷射可保持在一个高度。

液柱喷射喷嘴孔径为45 mm,工作压力为20~160 Pa,喷射高度为0.8~6.0 m。脱硫系统运行过程中,根据运行负荷、烟气量、SO2进/出口质量浓度等,通过变频浆液循环泵控制浆液流量,进而控制喷射高度。

3 浆液喷射与雾化喷淋协同脱硫工艺特点

液柱喷射的浆液与烟气同向进入吸收塔,在上升过程中可与烟气进行接触吸收,进行浆液一次脱硫;喷射的浆液达到最高处在重力的作用下落下,发散开形成小液滴,与烟气中的SO2进行气液传质,实现浆液二次脱硫[4-5];未被吸收的SO2继续上升,与上层的雾化喷淋浆液接触,进行气液传质,将烟气中的SO2彻底脱除,达到排放要求。液柱喷嘴分2层在吸收塔截面等间距布置,因液柱喷射的介质流速远高于烟气流速,故能在每个液柱周边对烟气进行抽吸,有利于气流均布;上层的雾化喷淋因覆盖率高,可以对流经液柱层逃逸的污染物进行吸收。该技术方案在满足出口污染物质量浓度要求的同时降低了系统阻力,实现了浆液循环泵的变频控制[6]。

脱硫塔上部喷淋的液滴与下部上升的液滴、液柱融合、碰撞,会产生更多新鲜的液滴(如图2所示),根据液膜更新理论,吸收了SO2的液滴会因为上部液滴的碰撞形成新鲜的吸收膜,提高该区域的液膜接触效率[7]。

图2 塔内浆液分布Fig.2 Distribution of slurry in the tower

4 节能效果分析

4.1 改造前、后脱硫能耗对比

改造后节能效果主要来源于2点:(1)浆液循环泵变频调节,可降低能耗;(2)由于液气比降低,吸收塔内部烟气阻力也会随之降低,进一步降低了能耗。

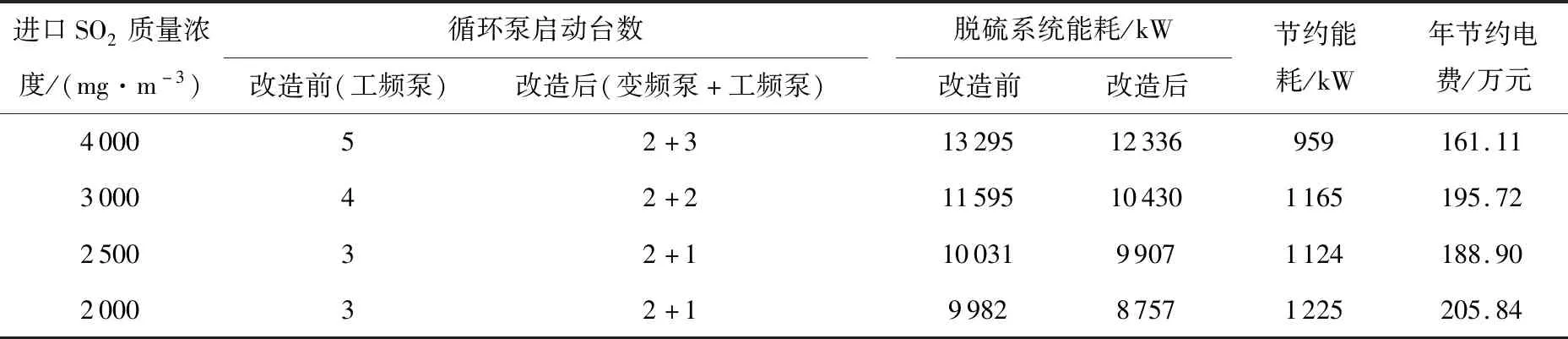

改造前、后机组100%负荷率下脱硫系统能耗对比见表1(2台机组,年运行4 800 h)。由表1可以看出:进口SO2质量浓度为4 000 mg/m3时,改造前需运行5台喷淋泵,脱硫系统总能耗为13 295 kW,改造后采用2台液柱喷射+3台雾化喷淋的运行方式,亦可达到排放标准,相比改造前节约能耗959 kW,年节约电费161.11万元;进口SO2质量浓度为3 000 mg/m3时,改造后采取2台液柱喷射+2台雾化喷淋的运行方式,相比改造前年节约电费195.72万元;进口SO2质量浓度为2 000~2 500 mg/m3时,改造前均需启用3层喷淋,改造后由于采用2台变频泵+1台工频泵运行的方式,可以随不同的脱硫效率实时进行变频调节,尤其在一定的SO2质量浓度范围内,当不能通过调整喷淋泵的数量进行调节时,可根据SO2质量浓度、烟气量来变频调节浆液循环泵转速,进而降低能耗。

表1 改造前、后机组100%负荷率下脱硫系统能耗对比Tab.1 Comparison of desulfurization energy consumption with 100% unit load before and after the transformation

注:电价按0.35元/(kW·h)计。

表3 改造前、后机组低负荷率下脱硫系统能耗对比Tab.3 Comparison of desulfurization energy consumption with low unit load ratio before and after the transformation

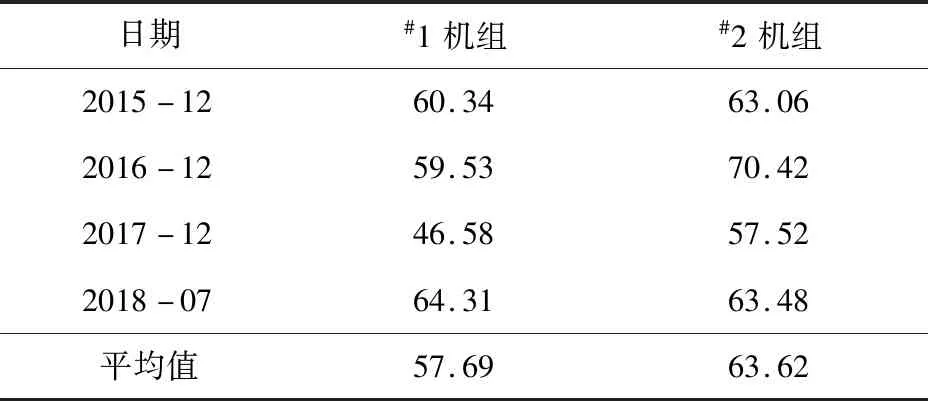

表2为2015—2018年机组单月负荷情况(数据具有一定代表性),从表2可以看出,2台机组运行平稳,平均负荷率较低。

表2 2015—2018年机组平均负荷率统计Tab.2 Average load ratios of units from 2015 to 2018 %

表3为改造前、后机组低负荷率下脱硫系统能耗对比(2台机组,年运行6 000 h)。从表3可以看出:进口SO2质量浓度为3 000 mg/m3时,改造后按照1台液柱喷射+2台雾化喷淋的运行方式,年节约电费约170.35万元;进口SO2质量浓度为2 500,2 000 mg/m3时,改造后均需要运行2台液柱喷射+1台雾化喷淋,年节约费用分别为205.95,212.93万元。

4.2 改造前、后不同工况下烟气阻力对比

液柱向上喷射的过程中对烟气有顺流力的作用,可降低部分阻力;同时,到达高处自由散开的浆液量比原雾化喷淋的浆液量小,因此改造后吸收塔阻力比改造前有所降低,见表4。

表4 改造前、后机组不同负荷率下烟气阻力Tab.4 Flue gas resistance at different unit load ratios before and after the transformation

5 机组最优节能运行方式

图3为改造前、后满负荷工况下脱硫系统循环泵适用图。改造前根据入口SO2质量浓度调整浆液循环泵运行数量。改造后,当SO2质量浓度在3 000 mg/m3以下时3台泵运行即可满足要求,质量浓度为3 000~3 800 mg/m3时需启动4台泵,3 800 mg/m3以上时需5台泵同时运行。

节能改造后,对应不同的脱硫效率,脱硫系统运行时可以采取更灵活的调节方式。在100%负荷率工况下,当进口质量浓度为1 500~2 500 mg/m3时,可采用2台变频泵+1台工频泵(2变+1工)的运行方式,此时对应改造前3台泵运行的工况,节能效果较好;当质量浓度为2 500~2 800 mg/m3,为了保证排放达标则需要开启1台变频泵+2台工频泵(1变+2工),节能性略有降低;在质量浓度为3 000~3 200 mg/m3和3 800~4 000 mg/m3的条件下,可分别采取2台变频泵+2台工频泵(2变+2工)、2台变频泵+3台工频泵(2变+3工)的运行方式,节能效果明显。

图3 改造前、后满负荷工况下脱硫系统循环泵适用图Fig.3 Applicable of the circulating pump in the desulfurization system under full load condition before and after the transformation

6 结束语

本方案采用了液柱喷射与雾化喷淋协同脱硫的技术,实现了浆液循环泵的变频控制,在满足排放要求的前提下不仅降低了烟气系统阻力,而且实现了浆液循环量的线性调节与自动控制,节约了大量电能,为脱硫系统喷淋层的节能运行提供了有利条件。