不同玉米果穗位姿与含水率对穗柄断裂特性的影响

2019-10-10付乾坤张立波任露泉

付乾坤,付 君,3,陈 志,张立波,任露泉

不同玉米果穗位姿与含水率对穗柄断裂特性的影响

付乾坤1,2,付 君1,2,3※,陈 志2,3,张立波4,任露泉1,2

(1. 吉林大学工程仿生教育部重点实验室,长春 130022;2. 吉林大学生物与农业工程学院,长春 130022;3. 中国农业机械化科学研究院,北京 100083;4. 河北中农博远农业装备有限公司,石家庄 050000)

为解决现有摘穗机构功耗大、苞叶残留多的问题,该文以手工摘穗为研究模本,提炼出基于果穗位姿变化的穗柄受力断裂模型。以4种不同含水率的收获期玉米为试验材料,以果穗偏转角度为因素,进行了2组穗柄拉伸断裂随机区组试验。结果表明,随着果穗偏转角度增大,穗柄拉断力、断裂拉伸量及苞叶残留率会在一临界角度产生突变;当籽粒含水率分别为34.8%、30.2%、25.1%和20.3%时,该临界角度分别为50°~55°、50°~55°、45°~50°和45°~50°;穗柄偏转达到临界角度后,玉米穗柄拉断力分别降低了80%、86%、84%和80%,断裂拉伸量增加了72%、70%、93%和84%,苞叶去除率增加了41%、34%、32%和36%;结果表明,对茎秆施加拉力时对果穗施加横向载荷,使果穗发生大于临界角度的偏转,可实现低耗摘穗;分析发现,穗柄断裂行为突变的诱因是表层纤维的受力由拉应力变为弯曲正应力,导致裂纹的萌生和扩展机理发生变化。该研究可为新型摘穗机构的设计提供理论依据和数据支撑。

农业机械;断裂;力学;玉米;位姿;摘穗;试验

0 引 言

玉米是中国种植面积最大、产量最高的的粮食作物[1]。实现玉米高效、低损的机械化生产,对于中国粮食安全具有重要的现实意义。摘穗是玉米收获的首要步骤,摘穗割台是玉米机械化收获的主要工作部件[2]。国家标准对割台作业的适用含水率及果穗损失率、籽粒损失率及籽粒破碎率等性能指标做了明确规定[3],但在实际生产中,摘穗割台并未完全满足以上技术指标,果穗与割台的高速直线撞击引发果穗啃伤、籽粒飞溅及破碎等问题[4-5],此外,拉伸摘穗作业功耗较大,摘穗后苞叶残留较多,增加籽粒直收型玉米收获机的剥皮、清选难度[6-7]。

针对割台损失,张海勇等[8]分析了影响割台籽粒损失的因素,认为果穗与摘穗部件的接触方式是主因;陈美舟等[9]运用高速摄像试验发现,果穗被摘下时受到的摩擦和碰撞,及在摘穗部件上弹跳,造成了籽粒损失和损伤;耿爱军等[10]建立了摘穗时果穗受力数学模型,发现果穗被摘下时受到的摩擦和获得的加速度,是籽粒损失损伤的主因;贺俊林等[11]用5种摘穗辊型做了3种作业速度下的组合试验,发现摘穗凸棱和拉茎段参数是影响籽粒损失损伤的主要因素。为避免碰撞与摩擦造成的损失,张道林等[12-15]设计了立棍式摘穗机构,并对辊型和运动参数进行优化,试验效果较好;张智龙等[16]设计了梳齿式摘穗机构,采用向上梳脱的方式将果穗摘下;美国DRAGO公司开发了具有缓冲弹簧的摘穗板来降低果穗碰撞造成的籽粒损失[17];JOHN DEERE公司的700C系列割台,配置了液压式摘穗板,可根据茎秆和果穗尺寸调节工作参数[18];OXBO 3000系列割台采用锥形刀辊,以降低果穗与摘穗板的冲击加速度,降低籽粒损失[19]。

根据仿生学原理,张莉等[20-22]分别根据人工单手摘穗原理,设计了由上向下施力的摘穗机构,可有效降低载荷,减少摘穗损失;但摘穗部件行程大,运动复杂,果穗苞叶残留较多。而在人工双手摘穗时,以一手支撑、另一手施加弯矩掰穗,可避免损失损伤、高能耗和苞叶残留等问题,但目前对双手摘穗中支撑手的作用缺乏研究,对穗柄在弯曲变形断裂的认识不足。

综上,本研究将以人工双手摘穗时穗柄受力为原型,构建玉米穗柄的受力断裂模型,对该模型下的穗柄断裂行为进行分析,探究不同含水率、不同果穗位姿下玉米穗柄的断裂规律,以确定基于果穗位姿变化的仿生摘穗机构的结构与运动参数,为新型玉米摘穗装置的设计与优化提供理论依据和数据支撑。

1 玉米穗柄受力模型研究

目前应用范围较广的摘穗辊式割台和拉茎辊-摘穗板组合式割台上,玉米果穗穗柄的断裂方式为单一拉伸断裂,且茎秆的拉伸方向为垂直向下。而在人工双手摘穗时,同时对玉米穗柄施加弯曲载荷和拉伸载荷,相较于单一的拉伸方式,玉米穗柄更容易断裂,且摘穗后苞叶残留量显著降低。与当前采用的摘穗割台相比,人工双手摘穗的主要特点在于,施力手施加的弯矩引起果穗的位姿变化,导致了穗柄的断裂行为产生变化。

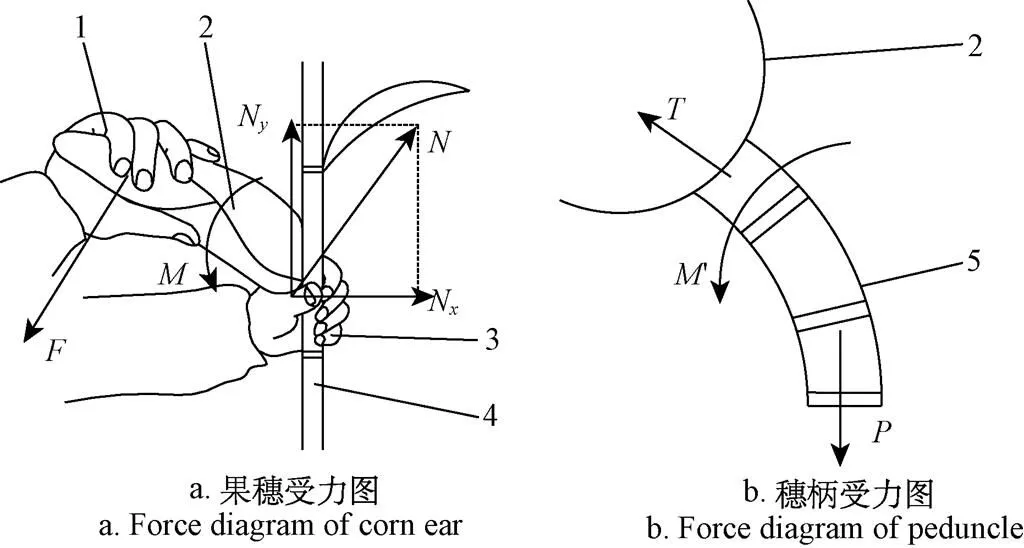

人工双手掰穗的原理如图1a所示。作业中以支撑手握住穗柄及茎秆,对玉米果穗的穗柄下部形成固定作用;以施力手在果穗顶端向下压,对果穗施加绕支撑手旋转的力矩。由于断裂点位于穗柄中上部,因此在果穗被摘下时,大部分苞叶会与未摘下的穗柄一起遗留在玉米茎秆上,使果穗上附带的苞叶层数显著减少,从而降低了后续的剥皮、脱粒作业的工作量。

玉米果穗被摘下瞬间,穗柄的受力如图1b所示。施力手对果穗上部施加压力时,支撑手对果穗下部形成支撑作用,在支撑手的杠杆作用下,果穗对底部穗柄施加向上的拉力。穗柄下端生长在玉米茎秆上,茎秆对穗柄产生向下的拉力。同时,施力手驱动果穗弯曲时,通过果穗对穗柄施加弯矩。

1.施力手 2.玉米果穗 3.支撑手 4.玉米茎秆 5.玉米穗柄

1.Picking hand 2. Corn ear 3.Supporting hand 4.Corn stalk 5.Corn peduncle

注:为施力手施加在果穗上的压力,N;为施力手施加在果穗上的弯矩,N·m;为支撑手施加在果穗上的力,N;N为支撑手对玉米果穗底部的支撑力,N;N为支撑手对穗柄的压力,N;为果穗对穗柄的拉力,N;为茎秆对穗柄的拉力,N;为果穗传递到穗柄的弯矩,N·m。

Note:is the pressure force applied on corn ear by picking hand, N;is the bending moment applied on corn ear by picking hand, N·m;is the force by supporting hand, N;Nis supporting force applied on bottom of corn ear by supporting hand, N;Nis the pressure applied on corn peduncle by supporting hand, N;is the tensile force applied on corn peduncle by corn ear, N;is the tensile force applied on corn peduncle by corn stalk, N;is the bending moment applied on corn peduncle by corn ear, N·m.

图1 双手掰穗时果穗及穗柄受力图

Fig.1 Force diagram of corn ear and peduncle when picking corn ear by people’s hands

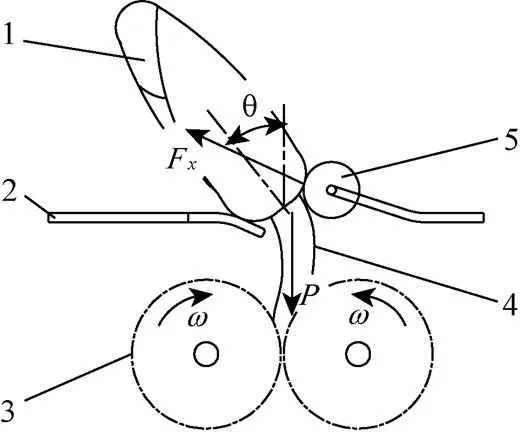

实际生产中,欲通过机械部件握持穗柄并对果穗施加弯矩完成摘穗,存在较大设计难度。按照仿生设计中目标功能有效实现的准则,将模本功能的实现作为设计的首要目标[23]。通过改变玉米果穗受力时的位置姿态,使其发生一定角度的偏转,对茎秆施加向下的拉力,穗柄即受到拉力和弯矩的共同作用。其与手工摘穗的不同点在于:手工摘穗时,穗柄受力以弯矩为主,拉力次之;而在不同玉米位姿下对茎秆施加拉力,穗柄受力以拉力为主,弯矩次之。若能通过改变果穗位姿,通过对茎秆施加拉力,实现穗柄在较小拉力下的断裂,则模本的核心功能即得到了有效实现。在现有拉茎辊-摘穗板式玉米割台基础上,参照人工双手摘穗时穗柄的受力模型,按照上述仿生模本目标功能实现的准则,设计出预先改变果穗位姿的玉米摘穗机构,如图2所示。该摘穗机构在玉米果穗接触割台时,对果穗底部施加侧向力,引起果穗的位姿变化,使其偏转一个角度,同时使穗柄产生弯曲变形,然后在拉茎辊的拉力下完成玉米果穗的摘取。该摘穗机构的设计目标是减小穗柄拉断力,降低割台功耗,减少剥皮机作业量,降低脱粒机脱出物的含杂率,提高玉米机械化收获的效率和质量。

1. 玉米果穗2. 摘穗板3. 拉茎辊4. 玉米穗柄5. 侧向施力机构

1. Corn ear 2. Deck plate 3. Snapping roll 4. Peduncle of corn ear 5. Lateral force mechanism

注:为拉茎辊对穗柄的拉力,N;F为施加在果穗上的侧向力,N;为果穗的偏转角度,(°);为拉茎辊的角速度,r·min-1。

Note:is the tensile force applied on corn peduncle by snapping rolls, N;Fis the lateral force applied on corn ear, N;is the deflection angle of corn ear, (°);is the angular velocity of snapping rolls, r·min-1.

图2 预先改变果穗位姿的摘穗机构示意图

Fig.2 Structure diagram of snapper applying tension and bending load on corn ear

然而,欲确定上述摘穗机构的结构与运动参数,须首先确定玉米穗柄在果穗不同位姿下断裂的受力、变形等边界条件。本试验以不同含水率下的收获期玉米为研究对象,通过预先将玉米果穗以不同偏转角度进行固定,使穗柄产生不同的弯曲变形量,再对不同位姿下的玉米果穗进行穗柄的拉伸断裂试验,以获取拉伸茎秆时穗柄的“载荷-位移”数据及苞叶残留量,探究穗柄的断裂规律。

2 材料与方法

2.1 试验材料与设备

试验所用玉米品种为飞天358。其主要性状为:株高301 cm左右,穗位123 cm左右,成株叶片20~21片;穗柄平均直径为20 mm左右(含苞叶);果穗为筒形,穗长17.7 cm左右,穗行数16~18 行;籽粒为黄色,马齿形,百粒质量40.1 g左右。该品种与东北地区广泛种植的穗收型玉米品种性状相近,以该品种为试验对象,具有较强的代表性。试验所用带茎秆的果穗为2018年9月28日至10月21日间分批次采集于吉林大学农业试验基地。选取穗柄及茎秆无虫蛀、无病害,果穗大小均匀、茎秆粗细一致的果穗进行采集。采集方式为人工用镰刀在玉米结穗处将上部和下部茎秆砍断,仅保留约300 mm左右的茎秆,从而便于试验时夹持。为使试验材料尽可能接近田间生长状态,采集前,测量玉米果穗的籽粒含水率,在籽粒含水率略高于控制含水率时,将玉米果穗采下备用。采集后,经自然晾晒至籽粒含水率达到控制含水率,再进行各含水率下的玉米穗柄断裂试验,同时测量果穗其他各部位的含水率。

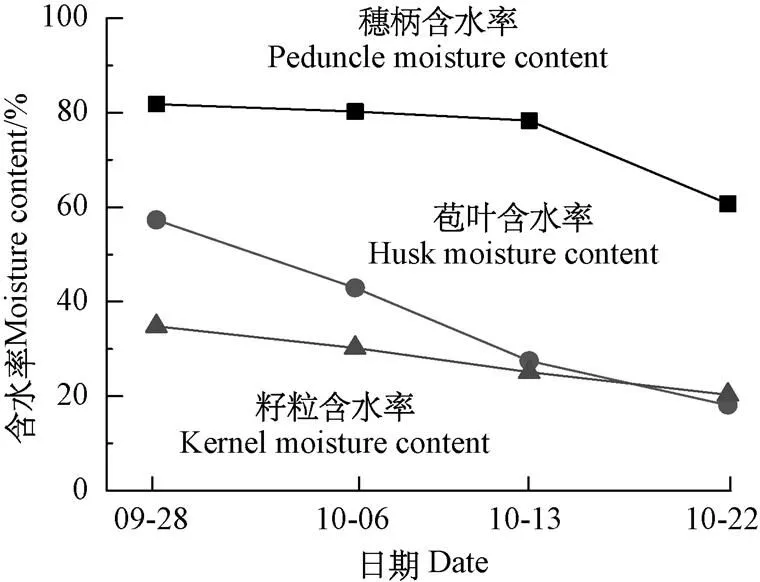

根据东北地区玉米收获期的籽粒含水率要求[24],按照35%、30%、25%和20%的标准对籽粒含水率进行控制,允许籽粒含水率在标准上下浮动0.3%。经测量,试验时籽粒及果穗的其他部位含水率变化如图3所示。果穗各部位在收获期内的含水率均随时间推移而降低,但变化率并不一致。当籽粒含水率分别为34.8%、30.2%、25.1%和20.3%时,穗柄含水率为81.8%、80.2%、78.3%和60.7%,苞叶含水率为57.3%、42.9%、27.5%和18.1%。以籽粒含水率作为试验因素能够较客观地体现果穗各部位的综合含水率,试验结果能够反映出玉米穗柄在不同成熟状态下的力学特性。

图3 果穗各部位含水率随时间变化图

试验的主要设备为DNS系列电子万能试验机,用于测量玉米果穗穗柄的拉断力和拉断时的变形量;LDS-1G型谷物水分测定仪,用于快速测量玉米果穗在采摘前的籽粒含水率;DZF-6050型电热恒温真空烘干箱用于采用烘干法测量玉米籽粒、苞叶和穗柄的含水率。DNS系列电子万能试验机的示值误差为±0.5%,负荷传感器量程为10 kN,精度为0.5%。LDS-1G型谷物水分测定仪的测量误差范围为±0.5%。

2.2 试验方法

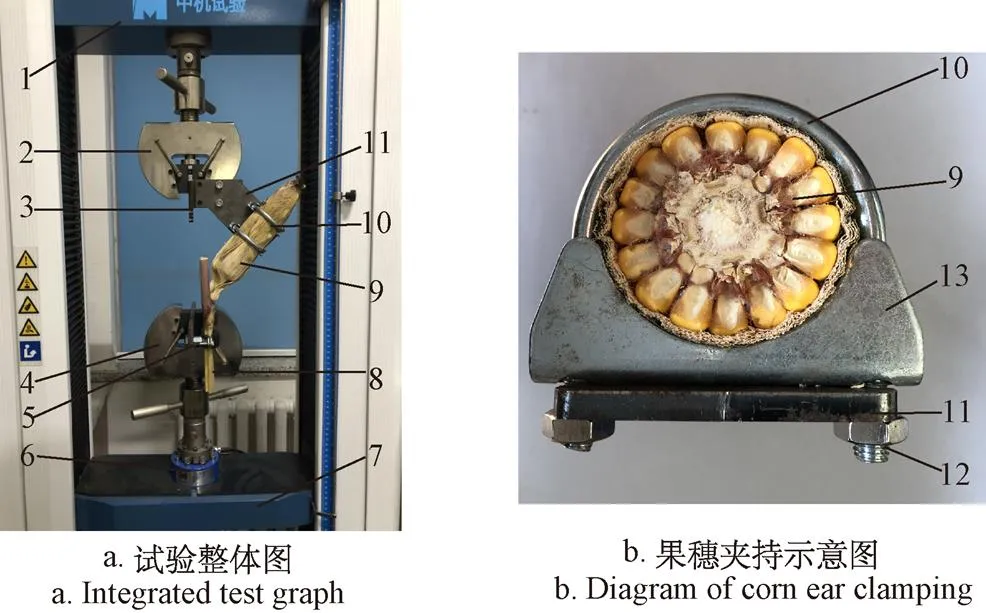

试验前,将玉米果穗及茎秆分别固定在电子万能试验机的夹具上,玉米果穗及茎秆的夹持如图4所示。玉米果穗通过定位座和U形螺栓固定在角度板上,角度板通过连接板夹持在上夹具上;玉米茎秆固定在茎秆固定板上,并夹持在下夹具上;上夹具与万能试验机上横梁连接,下夹具通过载荷传感器与万能试验机活动横梁连接。试验中通过更换不同的角度板实现玉米果穗偏转角度的变化,以模拟玉米果穗在割台上受到侧向力之后的位姿变化。果穗的偏转方向与其自然生长方向一致,试验中果穗偏转角度是果穗生长角度与果穗变形角度之和。由于果穗底部苞叶较松弛,其自由伸缩量可避免苞叶对本试验中对穗柄的拉伸断裂性能产生影响。

1. 万能试验机上横梁2. 上夹具3. 连接板4. 下夹具5. 茎秆固定板6. 载荷传感器7. 万能试验机活动横梁8. 茎秆9. 果穗10. U形螺栓11. 角度板12. 螺母13.定位座

由于果穗和茎秆分别固定在万能试验机的上横梁和活动横梁上,试验时,通过控制万能试验机活动横梁向下移动来实现玉米穗柄的拉伸,以模拟拉茎辊对茎秆的下拉作用。万能试验机活动横梁以2 mm/min的速度向下运动,当玉米果穗穗柄被拉断时,会发出较大声响,同时显示器上的拉力曲线会突然出现剧烈的向下变化,此时,试验停止,保存相应的载荷及位移数据。将玉米果穗和茎秆连同角度板一同取下,观察玉米穗柄断裂的位置,并分别测量留在玉米茎秆上和果穗上的苞叶质量。每个因素水平进行10次试验,求取各试验指标的平均值。

2.3 试验因素和指标

2.3.1 大范围随机区组试验

选取玉米果穗偏转角度、玉米籽粒含水率作为试验因素。果穗偏转角度为试验中果穗的偏转方向与茎秆的拉伸方向间的夹角。试验中果穗偏转角度为0°~75°,每隔15°为一个水平,共6个水平,不同偏转角度下的果穗夹持如图5所示。玉米籽粒的含水率分为4个等级,完成大范围随机区组试验全部共24组。

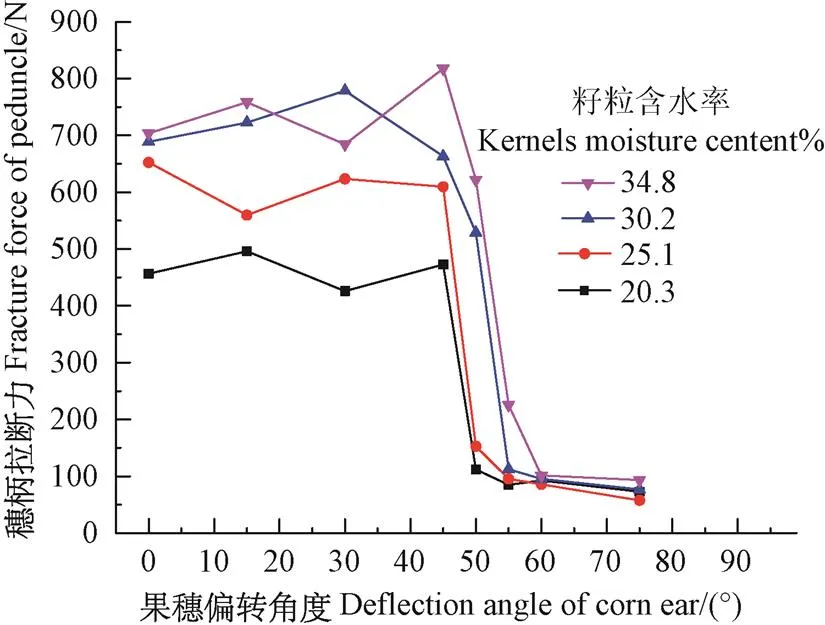

在玉米收获机割台作业时,载荷和工作效率是重要的技术指标,因此,将影响上述指标的因素——玉米穗柄拉断力和穗柄断裂时拉伸量作为试验指标;同时,考虑到不同摘穗方式下果穗上的残留苞叶对后续作业有较大影响,故以穗柄断裂后苞叶去除率作为第3项试验指标。苞叶去除率采用式(1)进行计算:

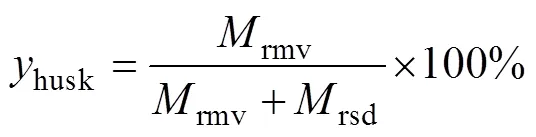

式中yhusk为苞叶去除率,%;Mrmv为与果穗脱离的苞叶质量,g;Mrsd为果穗上残留的苞叶质量,g。

本试验采用双因素随机区组设计[25-26],试验因素及结果如表1所示。

表1 玉米穗柄断裂力学试验结果

由表1可知,在各籽粒含水率下,当果穗偏转角度由45°增加到60°时,玉米穗柄拉断力及断裂拉伸量均发生了突变。因此,需对果穗偏转角度45°~60°范围内的玉米穗柄进行进一步的断裂试验。

2.3.2 突变区随机区组试验

按照双因素随机区组试验方法,分别对玉米果穗偏转角度为50°、55°时各籽粒含水率下的玉米穗柄进行拉伸断裂试验。各角度下玉米果穗及茎秆的夹持固定如图6所示,试验结果如表2所示。

a. 50°夹持a. 50° fixingb. 55°夹持b. 55° fixing

表2 50°和55°果穗偏转角度下的试验结果

3 试验结果及讨论

3.1 玉米穗柄断裂行为分析

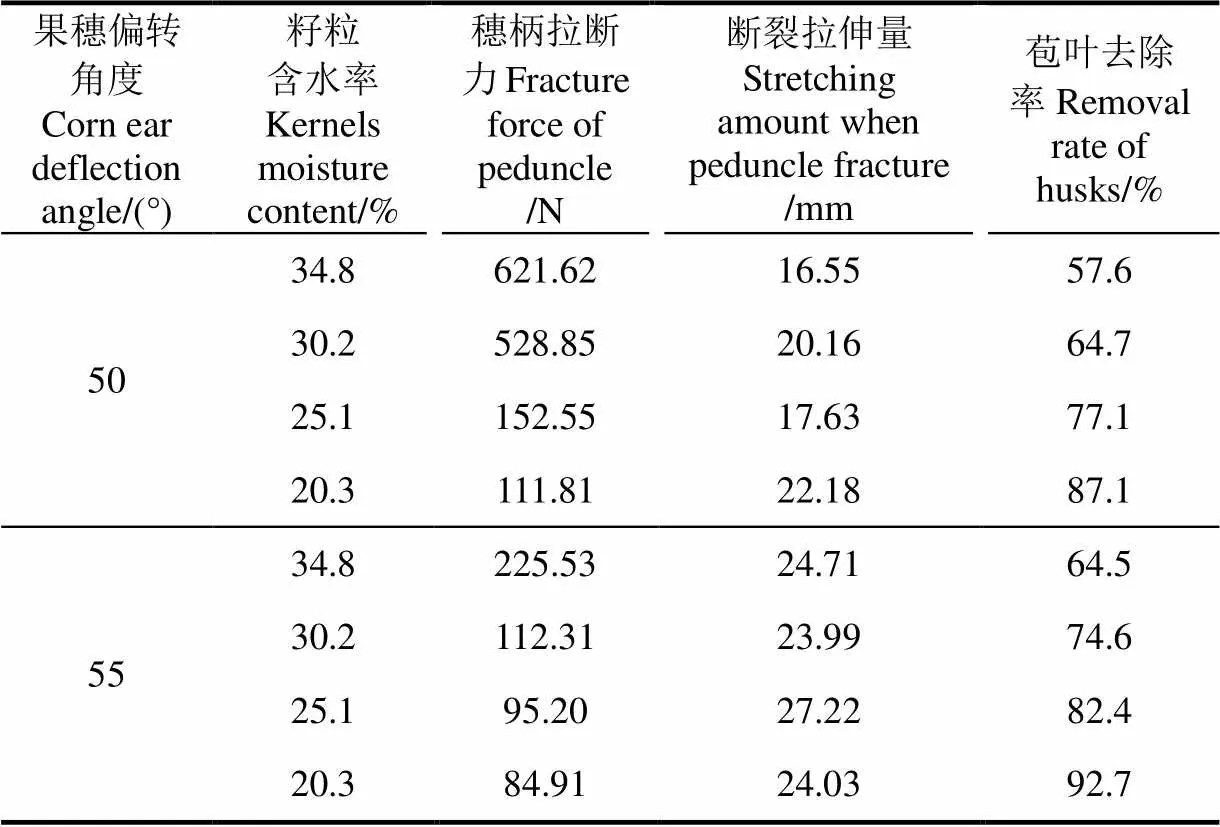

3.1.1 试验因素对穗柄拉断力的影响

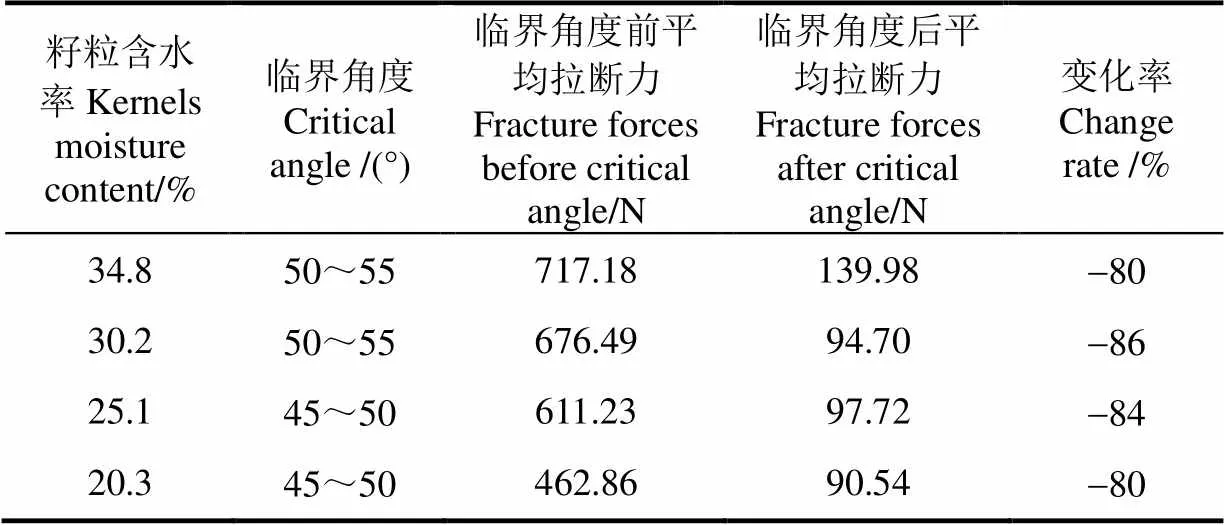

不同籽粒含水率下玉米穗柄拉断力随果穗偏转角度变化的试验结果如图7所示。在不同的含水率下,随果穗偏转角度的变化,玉米穗柄拉断力呈现出相同的规律。即在果穗偏转角度达到某一值前,玉米穗柄拉断力较大,且随果穗偏转角度的增加,穗柄拉断力无显著变化;当果穗偏转角度达到一临界值后,玉米穗柄拉断力发生突变,此时的穗柄拉断力远低于临界偏转角度前的拉断力。分析可知,在果穗偏转角度达到临界角度前,玉米穗柄的主要断裂方式为拉伸断裂,而此时弯曲角度对于穗柄断裂力的影响不显著;当果穗偏转角度达到临界角度后,玉米穗柄的主要断裂形式为弯曲断裂,在此后阶段,偏转角度对于拉断力有一定的影响。

另一方面,玉米果穗在各偏转角度下,穗柄的拉断力均随籽粒含水率的降低而显著减小,同时,随籽粒含水率的降低,穗柄拉断力突变的临界角度也有所减小。当籽粒含水率为34.8%和30.2%时,玉米果穗穗柄拉断力发生突变的临界角度为50°~55°。当籽粒含水率为25.1%和20.3%时,临界角度减小为45°~50°。

图7 试验因素对穗柄拉断力的影响

对果穗偏转角度达到临界角度前后的穗柄拉断力进行比较,结果如表3所示,在果穗偏转角度达到临界角度后,籽粒含水率为34.8%、30.2%、25.1%和20.3%的穗柄拉断力分别由之前的717.18 、676.49、611.23和462.86 N降低为139.98、94.70、97.72和90.54 N,分别降低了80%、86%、84%和80%。

表3 临界角度前后穗柄拉断力变化

在预先改变果穗位姿的玉米摘穗机构作业时,为达到降低拉茎辊载荷的目标,同时适应各含水率下玉米果穗的采摘要求,玉米果穗的偏转角度不应小于55°。

本试验中,果穗偏转方向与生长方向一致,果穗偏转角度为自然生长角度与变形角度之和。而玉米植株在割台摘穗道内的方向具有随机性。由三角函数知识可知,当果穗变形方向与其生长方向不一致时,穗柄拉断力发生突变的临界角度将小于试验得出的结果。实际生产中,以本试验中得出的偏转角度对果穗进行位姿调整,对割台摘穗道内各种姿态下的玉米植株均有降低穗柄拉断力的作用。

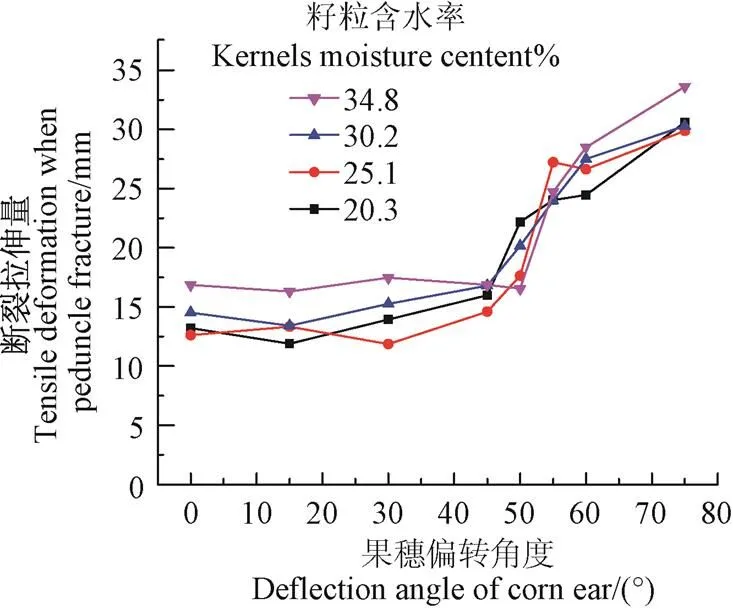

3.1.2 试验因素对拉伸变形量的影响

穗柄断裂拉伸量随籽粒含水率及果穗偏转角度的变化如图8所示。各含水率下,在玉米果穗偏转角度小于临界角度之前,穗柄的断裂拉伸量基本无变化;当果穗偏转角度达到临界临界后,穗柄的断裂拉伸量显著增加;当果穗偏转角度大于临界值后,穗柄断裂拉伸量仍随偏转角度的增加而缓慢增加。分析可知,穗柄的断裂拉伸量决定于其断裂形式,当穗柄以拉伸为主要断裂形式时,断裂拉伸量较小,当穗柄以弯曲为主要断裂形式时,穗柄断裂拉伸量显著增加。

含水率对穗柄断裂拉伸量的影响随玉米果穗偏转角度的增大分为3个阶段:当果穗偏转角度为0~45°时,穗柄断裂拉伸量与籽粒含水率呈正相关。当果穗偏转角度为45°~55°时,因含水率的变化影响了玉米穗柄的断裂形式,因此,在果穗偏转角度为50°时,低含水率穗柄由拉伸断裂突变为弯曲断裂,断裂拉伸量显著增加且大于高含水率的穗柄;果穗偏转角度为55°时,高含水率穗柄也由拉伸断裂突变为弯曲断裂,其断裂拉伸量也显著增加。当果穗偏转角度为55°~75°时,穗柄断裂拉伸量再次随含水率的降低而减小。

图8 试验因素对穗柄断裂拉伸量的影响

同样可得,在籽粒含水率分别为34.8%、30.2%、25.1%和20.3%时,果穗偏转角度增加到临界角度后,穗柄的平均断裂拉伸量分别由16.81、16.03、13.10和 13.76 mm增加到28.95、27.26、25.35和25.32 mm,分别增加了72%、70%、93%和84%。因此,在设计预先改变果穗位姿的玉米摘穗机构时,欲使作业效率维持不变,拉茎辊的转速应适当提高。

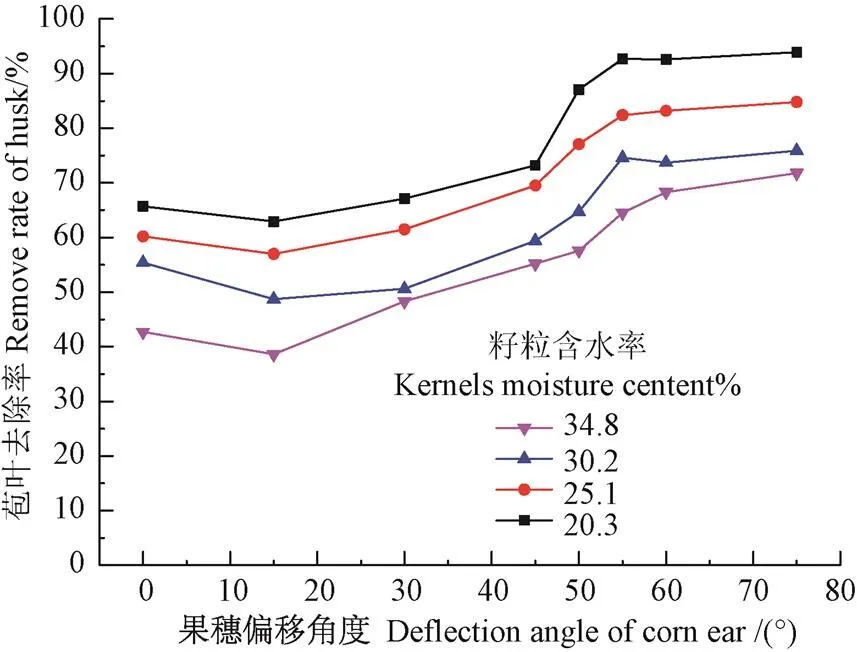

3.1.3 试验因素对苞叶去除率的影响

苞叶去除率随籽粒含水率及果穗偏转角度的变化如图9所示。由图9可知,当果穗偏转角度由0°增加到15°时,果穗的苞叶去除率有所降低;当果穗偏转角度大于15°时,各含水率下的苞叶去除率均随角度的增大而增加,其中,当果穗偏转到穗柄断裂方式突变的临界角度时,苞叶去除率的增加最为明显。由此表明,在穗柄拉伸断裂时,随着果穗偏转角度的增大,穗柄断裂点的位置更加靠近果穗一端。当玉米果穗穗柄的断裂方式由拉伸断裂突变为弯曲断裂时,穗柄断裂点的位置迅速靠近穗柄上端与果穗的连接处。

含水率对玉米穗柄断裂后的苞叶去除率亦有显著影响。由图9可知,在不同的果穗偏转角度下,苞叶去除率均随籽粒含水率的降低而增加。因苞叶含水率与籽粒含水率的变化趋势一致,表明随着苞叶含水率的降低,玉米穗柄断裂时,会有更多的苞叶与果穗上脱离而残留在茎秆上。究其原因,一方面随着玉米果穗成熟度的提高,苞叶变得更加松散,苞叶与果穗的粘附力降低;另一方面,在低含水率下,苞叶与苞叶间的摩擦系数减小,造成苞叶与玉米果穗间的摩擦力减小。因此,穗柄断裂后果穗的苞叶残留量,取决于穗柄的断裂位置和苞叶的受力情况。

图9 试验因素对苞叶去除率的影响

通过计算可得,在玉米果穗偏转角度达到临界角度后,各控制含水率下的苞叶去除率分别由临界角度之前的48.48%、55.76%、62.05%和67.23%增加到68.20%、74.73%、81.88%和91.58%,分别增加了41%、34%、32%和36 %。因此,通过同时施加侧向载荷,改变玉米果穗与割台接触时的位姿,使玉米果穗的偏转角度大于临界角度,可有效减少采收后果穗的苞叶残留量,显著降低后续工序的工作量。

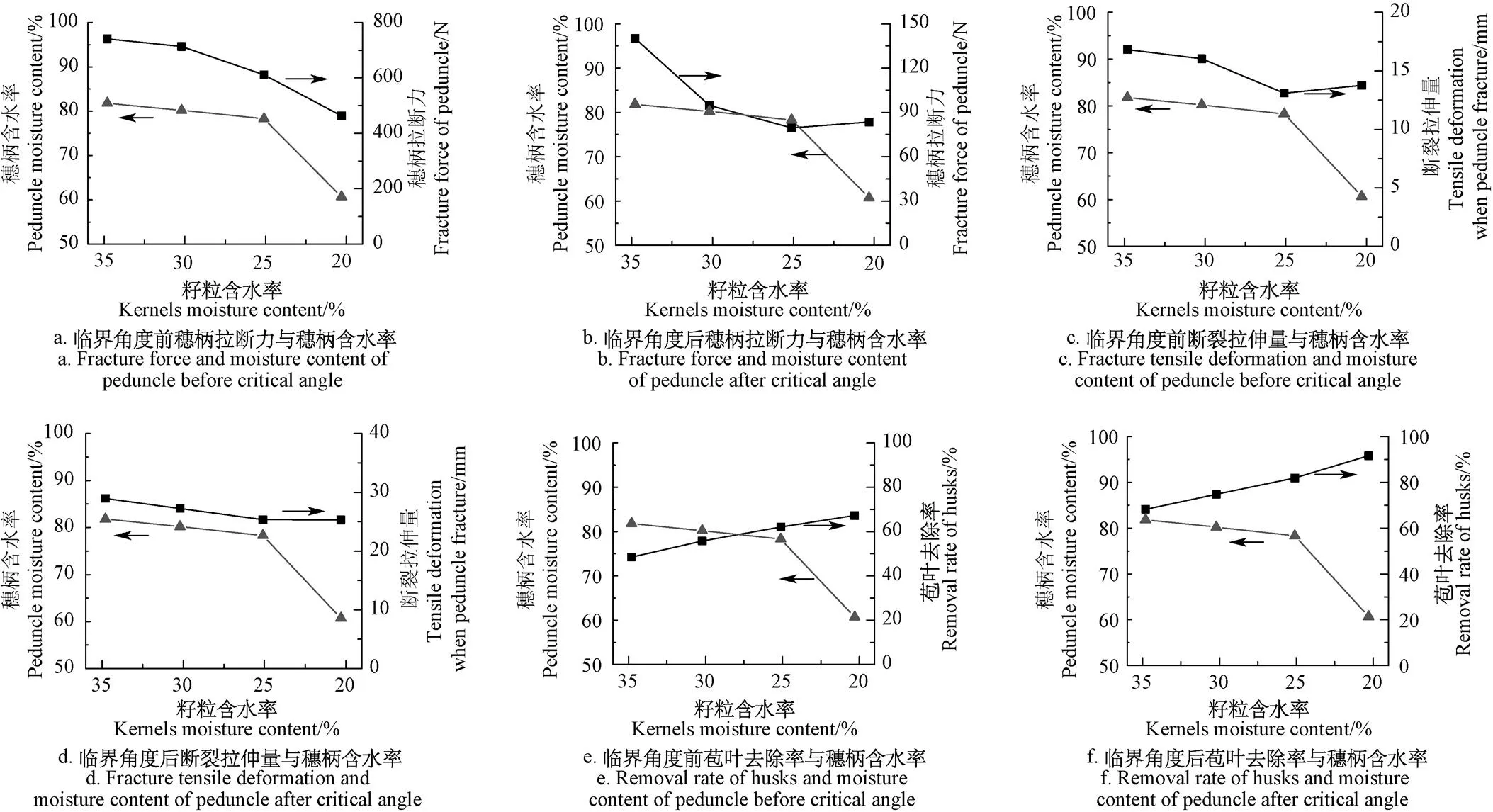

3.1.4 穗柄含水率对试验结果的影响

在玉米收获期内,穗柄含水率与籽粒含水率呈现出不同的变化规律。穗柄作为摘穗中直接的受力与断裂部位,其含水率变化对各试验指标也有一定的影响。图10为不同籽粒含水率下各试验指标在临界角度前后与穗柄含水率变化曲线的对比图。

果穗固定角度小于临界角度时,穗柄拉断力与断裂拉伸量均随籽粒含水率的降低而呈现减小趋势。穗柄拉断力的变化曲线与穗柄含水率较一致(图10 a);拉伸断裂量变化趋势与穗柄含水率不同,表现为穗柄含水率出现大幅降低时,拉伸断裂量并未显著减小(图10 c)。苞叶去除率随籽粒含水率的降低而增加,与穗柄含水率的变化趋势相反,当籽粒含水率由25.1%降至20.3%时,穗柄含水率大幅降低,而苞叶去除率的增幅无明显改变(图10 e)。

果穗固定角度达到临界角度后,穗柄拉断力与拉伸断裂量均随籽粒含水率的降低而降低。但与穗柄含水率的变化趋势并不一致,表现为穗柄含水率大幅降低时,穗柄拉断力(图10 b)与断裂拉伸量(图10 d)均未出现明显减小。苞叶去除率此时依然随籽粒含水率降低而增加,当穗柄含水率大幅降低时,苞叶去除率的增幅无明显变化(图10 f)。

图10 临界角度前后穗柄含水率与各试验指标关系

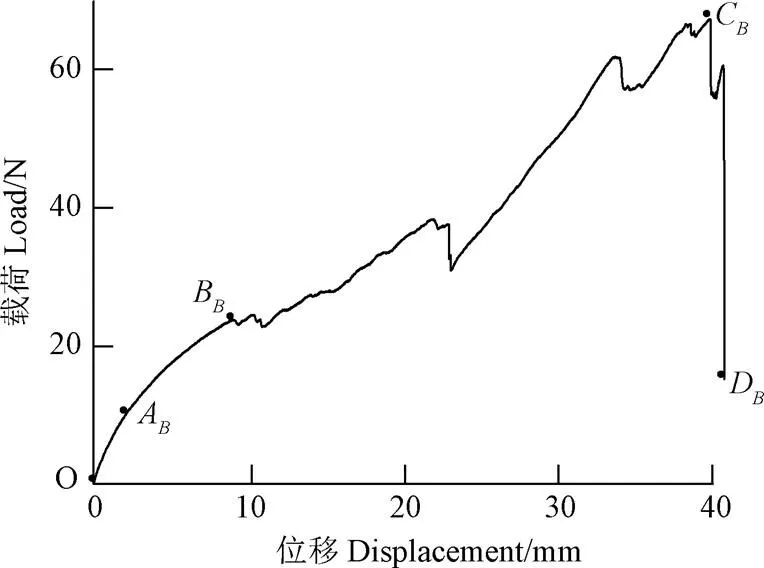

3.2 试验结果回归分析

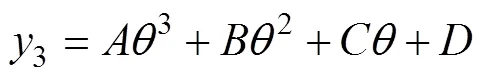

为研究特定含水率下穗柄断裂时果穗偏转角度与穗柄拉断力、断裂拉伸量及苞叶去除率的影响,本文以上述3个指标为目标函数,以玉米果穗的偏转角度为自变量,采用Origin 2016软件对各籽粒含水率下的试验结果进行一元非线性回归分析。由各指标随玉米果穗偏转角度的变化折线图可知,穗柄拉断力、断裂拉伸量的最优拟合函数为Logistic函数[27]:

式中i为目标函数:其中1为穗柄拉断力,N,2为断裂拉伸量,mm;为果穗偏转角度,(°);、、、分别为待定系数。

苞叶去除率的最优拟合函数为一元三次多项式:

式中3为苞叶去除率,%。

各籽粒含水率下目标函数的拟合结果及回归系数如表4所示。由表4可知,穗柄拉断力回归拟合的决定系数2最低为0.982 2,断裂拉伸量回归拟合的决定系数2最低为0.968 9,苞叶去除率的回归拟合决定系数2最低为0.935 8,表明上述回归方程对于试验结果的拟合程度较高。

表4 回归分析结果

3.3 不同偏转角度下穗柄断裂机理分析

在各含水率下,当玉米果穗偏转角度增加到临界角度时,玉米穗柄的断裂方式由拉伸断裂变为弯曲断裂,玉米穗柄的断裂力、断裂时拉伸变形量及苞叶去除率均发生较大变化。以25.1%含水率下穗柄的断裂为例,结合试验现象及试验结果,分别对果穗偏转角度为45°和60°的“载荷-位移”曲线进行分析。

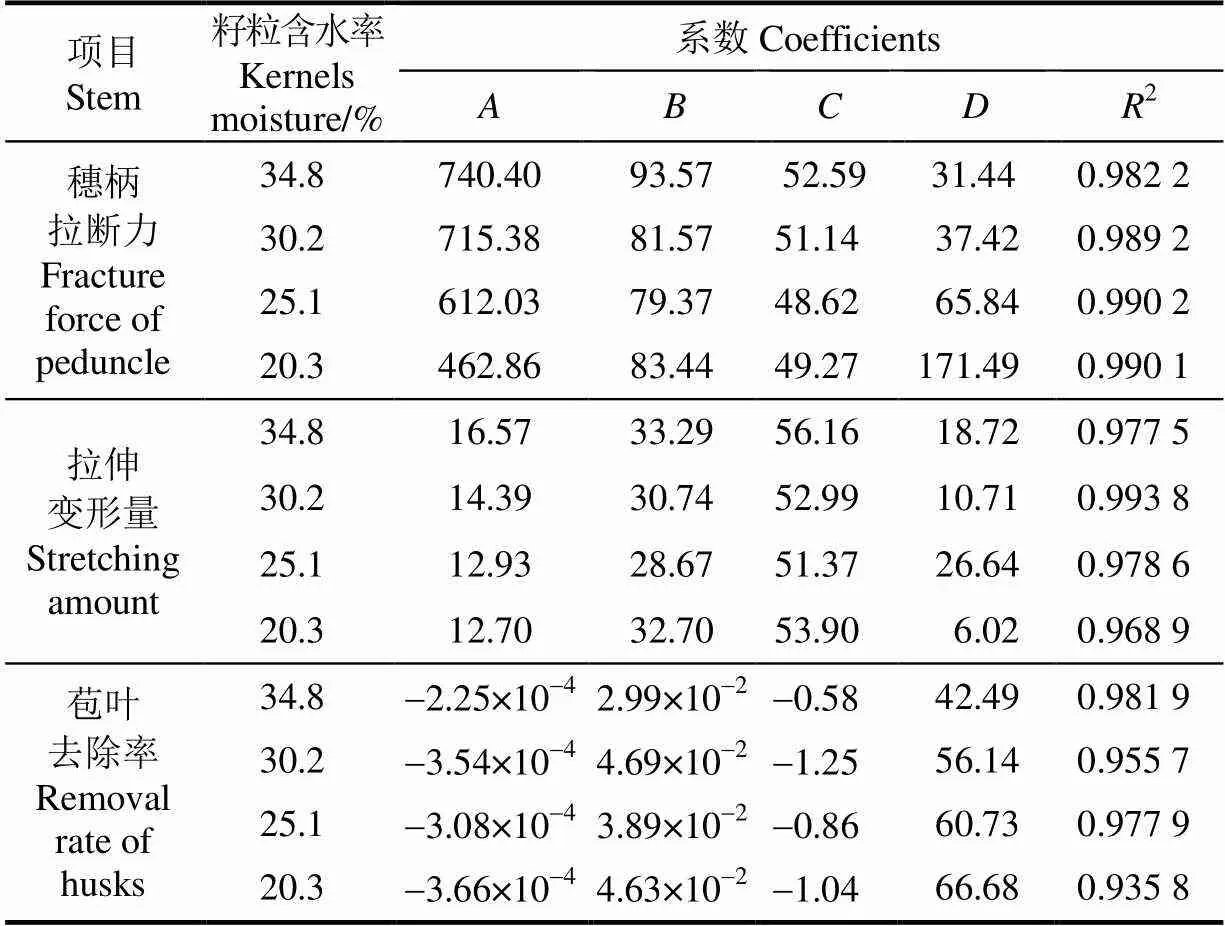

3.3.1 拉伸为主要形式的断裂

当果穗偏转角度为45°时,玉米穗柄的“载荷-位移”曲线如图11所示。此时,玉米穗柄变形断裂的主要形式为拉伸断裂。其“载荷-位移”曲线可分为3个阶段[28]。弹性阶段OA:该阶段内,玉米穗柄的变形量与载荷成正比,载荷消除,穗柄的变形将消失;塑性阶段AB:随着载荷的增加,穗柄所受的拉应力超过了其弹性极限,但是穗柄并未断裂,在载荷的作用下继续拉伸,“载荷-位移”曲线的斜率发生略微变化,中间伴随着苞叶的局部断裂,发出轻微断裂声,载荷出现锯齿状的下降;断裂阶段BC:当载荷增至B点时,穗柄开始产生裂纹,伴随有轻微的响声,由于穗柄为非均匀材料,载荷呈阶跃式下降,并伴随有撕裂的声音,在较短时间内,载荷突然降低,同时发出较大的断裂响声,穗柄被拉断。

同时,可从图11分析得出,苞叶的局部断裂,会使穗柄的拉伸载荷曲线产生锯齿状的下降,但并不影响曲线总体的运行规律,即苞叶对于穗柄的拉伸力学特性没有显著的影响。

图11 果穗偏转角度为45°时穗柄拉伸的载荷-位移曲线

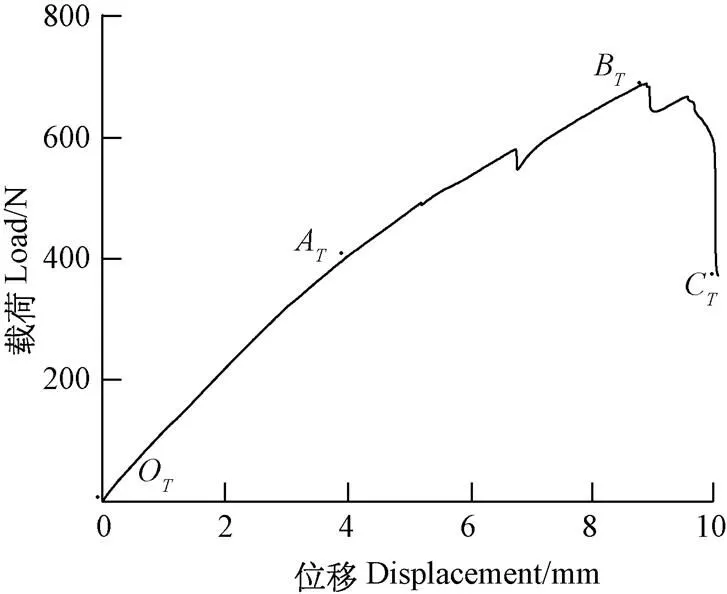

3.3.2 弯曲为主要形式的断裂

船舶污染物接收处置能力的建设模式目前主要有3种,分别是自建自营模式、企业签约服务模式和政府购买服务模式。

当籽粒含水率为25.1%,果穗偏转角度为60°时,玉米穗柄拉伸的“载荷-位移”曲线如图12所示。此时,玉米穗柄断裂的主要原因为弯曲变形,其断裂过程可分为3个阶段。直线阶段OA:此阶段为加载的初始阶段,玉米果穗穗柄表面不产生侧向裂纹,拉伸变形量与载荷基本呈正比关系;裂纹扩展阶段AB:当载荷增至A点时,穗柄表面萌生横向裂纹,随着载荷增加,裂纹扩展,不断发出轻微开裂声,由于穗柄断面内材料的不均匀性,裂纹的扩展产生波动,“载荷-位移”曲线出现多次锯齿状的下降;非稳定断裂阶段BC:当载荷达到最大值后,穗柄被拉断,同时发出较大的响声,由于苞叶的影响及穗柄材料各组分弹性系数的差异,穗柄各部分持续弯曲断裂,“载荷-位移”曲线呈现阶跃式下降。

图12 果穗偏转角度为60°时穗柄的载荷-位移曲线

3.3.3 2种断裂方式下的力学比较

由上述分析可知,在以拉伸为主的断裂方式下,穗柄在裂纹萌生后短时间内断裂,穗柄断裂时的载荷与裂纹萌生时的载荷相比,变化较小。而在以弯曲为主要形式的断裂方式下,穗柄在裂纹萌生后持续出现锯齿状的波动,并产生较大的拉伸变形,由于存在应力集中等原因,这一阶段,载荷与拉伸时相比,并未产生显著增加,穗柄断裂拉伸的最大载荷与裂纹萌生时的载荷差值较小。因此,在2种断裂方式中,穗柄的断裂行为均始于表面裂纹的萌生,裂纹萌生时穗柄所受的拉力,能够在数值上客观反应穗柄断裂力。

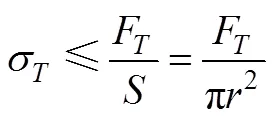

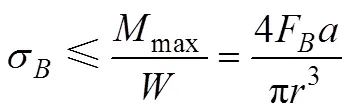

由玉米穗柄的微观结构可知,其表层主要结构为纤维束[29]。穗柄表面裂纹的萌生,是拉力超过纤维束极限载荷而断裂的宏观表现。将穗柄横截面视为圆形,由材料力学知识可知,在拉伸情况下,材料的断裂条件为[30]

式中σ为材料的拉伸极限应力,MPa;F为果穗偏转角度小于临界角度时的拉伸载荷,N;为穗柄的横截面积,mm2;为穗柄半径,mm。

在弯曲情况下,穗柄表面裂纹萌生的诱因是弯曲正应力超过材料的极限应力,即

由于玉米穗柄在拉伸与弯曲形式下的极限应力,均为穗柄表面纤维束均受到拉力作用而断裂的极限应力,故σ=σ。则由式(4)和式(5)可得拉伸断裂与弯曲断裂条件下拉伸载荷的关系为:

因此,在弯曲载荷与拉伸载荷共同作用下,当玉米果穗偏转角度达到临界角度,穗柄由拉伸断裂突变为弯曲断裂,其根本原因为穗柄表面裂纹萌生的诱因发生突变,裂纹的扩展方式也随之改变。而在仿人工双手摘穗机构中,欲达到降低拉茎辊载荷及苞叶残留量的目的,则施加的横向作用力,须使玉米果穗的偏转角度达到上述临界角度。

4 结 论

1)玉米果穗位姿的变化显著影响穗柄的拉伸断裂行为:随着果穗偏转角度增大,穗柄拉断力、断裂拉伸量及苞叶残留率会在一临界角度产生突变;在籽粒含水率分别为34.8%、30.2%、25.1%和20.3%时,临界角度分别为50°~55°、50°~55°、45°~50°和45°~50°,达到临界角度后,玉米穗柄的拉伸断裂力分别降低了80%、86%、84%和80%,穗柄拉伸量分别增加了72%、70%、93%和84%,苞叶去除率分别增加了41%、34%、32%和36%。

2)随着果穗偏转角度的增大,穗柄的断裂机理发生改变:偏转角度小于临界角度时,裂纹萌生诱因是拉应力超过材料极限应力,穗柄为拉伸断裂,穗柄在裂纹产生后迅速断裂;偏转角度达到临界角度后,裂纹萌生是由于弯曲正应力超过材料的极限应力,穗柄为弯曲断裂,穗柄在较长时间的裂纹扩展后发生断裂。

[1] 陈志. 玉米全价值收获关键技术与装备[M]. 北京:科学出版社,2014.

[2] Yang Li, Cui Tao, Qu Zhe, et al. Development and application of mechanized maize harvesters[J]. Int J Agric & Biol Eng, 2016, 9(3): 15-28.

[3] 全国农业标准化技术委员会. 玉米收获机摘穗割台. GB/T 34373-2017 [S]. 北京:中国标准出版社,2017.

[4] 贺俊林. 低损伤玉米摘穗部件表面仿生技术和不分行喂入机构仿真[D]. 长春:吉林大学,2007. He Junlin. Biomimetic Surface on Snapping Rolls with Lower Damage Action and Simulation of No-row Feed-in Mechanism of Maize Harvesters[D]. Changchun: Jilin University, 2007. (in Chinese with English abstract)

[5] Hanna H M, Kohl K D, Haden D A. Machine losses from conventional versus narrow row corn harvest[J]. Applied Engineering in Agriculture, 2002, 18: 405-409.

[6] Pishgar-Komleh S H, Keyhani A, Mostofi-Sarkari M R, et al. Assessment and determination of seed corn combine harvesting losses and energy consumption[J]. Elixir Agriculture. 2013, 54: 12631-12637.

[7] 朱忠祥,岳小微,杜岳峰,等. 玉米果穗剥皮的运动仿真与高速摄像试验[J]. 农业工程学报,2015,31(6):42-48. Zhu Zhongxiang, Yue Xiaowei, Du Yuefeng, et al. Dynamic simulation and high-speed photography experiment on corn-ear husking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(6): 42-48. (in Chinese with English abstract)

[8] 张海勇,王天林,吴贵山. 玉米单挡板纯拉摘穗与拉弯摘穗方法及其机构研究[J]. 农业机械学报,1982,13(2):66-72. Zhang Haiyong, Wang Tianlin, Wu Guishan. An investigation on the corn snapping methods of single-side shield pure stretch and stretch-bend mix on their experimental mechanisms[J]. Transactions of the Chinese Society for Agricultural Machinery, 1982, 13(2): 66-72. (in Chinese with English abstract)

[9] 陈美舟,孙雪峰,程修沛,等. 卧辊式摘穗机构摘穗辊高度差对玉米籽粒损失的影响[J]. 农业工程学报,2017,33(4):63-68. Chen Meizhou, Sun Xuefeng, Cheng Xiupei, et al. Effect of height difference of horizontal corn snapping rollers device on grain loss[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 63-68. (in Chinese with English abstract)

[10] 耿爱军,杨建宁,张姬,等. 玉米摘穗收获机械损伤影响因素分析[J]. 农业工程学报,2016,32(22):56-62. Geng Aijun, Yang Jianning, Zhang Ji, et al. Influence factor analysis of mechanical damage on corn ear picking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 56-62. (in Chinese with English abstract)

[11] 贺俊林,佟金,胡伟,等. 辊型和作业速度对玉米收获机摘穗性能的影响[J]. 农业机械学报,2006,37(3):46-50. He Junlin, Tong Jin, Hu Wei, et al. Influence of snapping roll type and harvesting speed on 4YW-Q corn harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(3): 46-50. (in Chinese with English abstract)

[12] 张道林,孙永进,赵洪光,等. 立辊式玉米摘穗与茎秆切碎装置的设计[J]. 农业机械学报,2005,36(7):50-52. Zhang Daolin, Sun Yongjin, Zhao Hongguang, et al. Design of a vertical-roll type of corn picker and stalk chopper[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(7): 50-52. (in Chinese with English abstract)

[13] 闫洪余,吴文福,韩峰,等立辊型玉米收获机摘穗辊辊型对工作性能的影响[J]. 农业机械学报,2009,40(5):76-80. Yan Hongyu, Wu Wenfu, Han Feng. Effects of the type of the snapping rolls of vertical corn harvester on harvesting performance[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(5): 76-80. (in Chinese with English abstract)

[14] 闫洪余,吴文福,尹慧敏,等.立辊型玉米收获机运动参数对损失率的影响[J]. 吉林大学学报(工学版),2010,40(1):113-118. Yan Hongyu, Wu Wenfu, Yin Huimin, et al. Influence of working parameters on loss rate of vertical roll corn harvester[J]. Journal of Jilin University (Engineering and Technology Edition), 2010: 40(1): 113-118. (in Chinese with English abstract)

[15] 耿端阳,李玉环,何珂,等. 立辊式玉米收获机割台间隙夹持输送装置设计与试验[J]. 农业机械学报,2017,48(11):130-136. Geng Duanyang, Li Yuhuan, He Ke, et al. Design and experiment on gripping delivery mechanism for vertical-rollers type of corn harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 130-136. (in Chinese with English abstract)

[16] 张智龙,张东兴,崔涛,等. 玉米梳齿摘穗单体机构设计与试验[J]. 农业工程学报,2014,30(20):1-9. Zhang Zhilong, Zhang Dongxing, Cui Tao, et al. Design and experiment of corn stripping monomer mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(20): 1-9. (in Chinese with English abstract)

[17] The most industry-firsts and advances in corn head history [EB/OL]. [2018-12-12]. https://www.dragotec.com/products/ drago-series-ii/#.

[18] 708CCorn Head [EB/OL]. [2018-12-12]. https://www. deere.com/en/harvesting/corn-heads/708c-corn-head/.

[19] Oxbo 60 Series Corn Head [EB/OL]. [2018-12-12]. http://www.oxbocorp.com/Products/Seed-Corn/Harvesting-Heads/60-Series.

[20] 张莉. 新型仿生玉米摘穗机构理论分析与仿真研究[D].长春:吉林大学,2015. Zhang Li. Theritical Analysis and Simulation Research on Novel Bionic Cornear Snapping Machanism[D]. Changchun: Jilin University, 2015. (in Chinese with English abstract)

[21] 程修沛,贾晓东,陈美舟,等. 上拉茎掰穗式玉米收获台架试验与分析[J]. 农业工程学报,2016,32(22):50-55.Cheng Xiupei, Jia Xiaodong, Chen Meizhou, et al. Experiment and analysis on test device of corn ear picking by pulling stalk upwards[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 50-55. (in Chinese with English abstract)

[22] 张丽萍,李其昀. 仿生玉米掰穗装置掰穗速度与功耗试验[J]. 农业工程学报,2015,31(19):9-14. Zhang Liping, Li Qiyun. Speed of bionic breaking corn ear hand and experiment on power consumption[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 9-14. (in Chinese with English abstract)

[23] 任露泉,梁云虹. 仿生学导论[M]. 北京:科学出版社,2016.

[24] 龙海丽. 基于光照、温度、降水资源分布的东北地区春玉米生产措施研究[D]. 石河子:石河子大学,2015. Long Haili. Optimization Measures for Maize Based on Light, Temperature, and Precipitation Resources in Northeastern China[D]. Shihezi: Shihezi University, 2015. (in Chinese with English abstract)

[25] 李心平,熊师,耿令新,等. 含水率对玉米果穗抗压特性的影响[J]. 农业工程学报,2018,34(2):25-31. Li Xinping, Xiong Shi, Geng Lingxin, et al. Influence of water content on anti-pressing properties of corn ear[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(2): 25-31. (in Chinese with English abstract)

[26] 任露泉. 回归设计及其优化[M]. 北京:科学出版社,2009.

[27] 胡丹丹.几种数据类型下两参数Logistic分布参数的近似极大似然估计[D].上海:上海师范大学,2017.

[28] 邵卓平. 植物材料(木、竹)断裂力学[M]. 北京:科学出版社,2012.

[29] 张李娴.玉米秸秆力学特性的离散元建模方法研究[D]. 杨凌:西北农林科技大学,2017. Zhang Lixian. Research on the Discrete Element Modeling Method of Corn Stalk’s Mechanical Characteristics[D]. Yangling: Northwest A&F University, 2017.

[30] 刘鸿文. 材料力学(第五版)[M]. 北京:高等教育出版社, 2011.

Influence of different corn ear position and orientation and water content on fracture mechanics of corn peduncle

Fu Qiankun1,2, Fu Jun1,2,3※, Chen Zhi2,3, Zhang Libo4, Ren Luquan1,2

(1.,,,130022,; 2.,,130022,; 3.100083,; 4.,050000,)

There are many problems exsist in the harvesting process of corn head. Firstly, kernels are likely to shed and broken because of the collision and friction between corn head and corn ears. Secondly, the working principle of the existing corn head is to snap corn ears by stretching, which needs a large amount of power consumption. Thirdly, most husks are remained around the corn ears, as the fracture point are mostly located at the growing point of the peduncle, which aggravates the difficulty of dehusking of corn ears and cleaning of corn kernels. However, the mentioned problems above could be avoided effectively when people picking corn ears with their two hands. People apply bending moment with the loading hand and hold peduncle and stalk together tightly with the supporting hand at the same time. Corn peduncles are subjected to tensile forces by the corn ear and tensile force by the stalk. Besides, a bending moment is applied on the peduncle by corn ear, as corn ear are subjected to lever action by people’s hand. A fracture model of corn peduncle was refined in the progress of picking corn ear by people’s hands in this research. The fracture behavior of corn peduncle could be altered by changing the position and orientation of corn ears. Through the fracture model, a design idea for corn ear snapping was proposed based on the existing corn heads. It worked with the principle of applyinglateral force to corn ear when it got in collision with the deck plates. Researches were made to explore the fracture behavior of peduncle at different position and orientation under a range of moisture content and deflection angle. The test material were corn ears with the kernels moisture contents of 34.8%, 30.2%, 25.1% and 20.3%. The fracture force of peduncles, the stretching amount when peduncle fracture and the removal rate of husks were taken as the test indices. The first series of randomized block experiments were carried out on corn ears fixed with a deflection angle relative to the corn stalk. The deflection angle included six treatment from 0° to 75° with an incremental interval of 15°. The sceond series of randomized block experiments were conducted with the deflection angle of 50° and 55° as data jumped greatly between 45°and 60 °. The results showed that there were critical angles of peduncles with the kernels moisture of 34.8%, 30.2%, 25.1% and 20.3%. The critical angles were 50° to 55°, 50° to 55°, 45° to 50° and 45° to 50° corresponding to the moisture contents above. As the deflection angle of corn ears increased to the critical angle, the average fracture force of peduncles decreased from 717.18, 676.49, 611.23 and 462.86 N to 139.98, 94.70, 97.72 and 90.54 N, with the decreasing ratio of 80%, 86%, 84%, and 80%, corresponding to kernels moisture of 34.8%, 30.2%, 25.1% and 20.3%. Also, the stretching amount when peduncle fracture increased with the ratio of 72%, 70%, 93% and 84%, while the removal rate of husks increased by 41%, 34%, 32% and 36%. The Logistic function was the optimal approximation function for the fitting of fracture force of peduncles and the stretching amount when peduncle fracture, while a cubic functions of one variable was optimal for the removal rate of husks. By analysing the “load-displacement” curves of corn peduncles with the deflection angle of 45° and 60° at the moisture content of 25.1%, it showed that the acute change of data was attributed to the change of peduncle fracture mechanism. When the deflection angle was less than the critical angle, the peduncle fractured instantly after crack formation on the surface. The reason for the formation of crack was tensile stress getting higher than the stress limit. Otherwise, the peduncle fractured slowly after crack formation, with the formation reason of crack was bending normal stress getting higher than the stress limit. As an instructive conclusion, the bionic corn ear snapping device could be implemented by applying lateral force on corn ears to change their position and orientation. This study provides not only theory basis but also support data for the design and improvement of bionic corn snapping mechanism.

agricultural machinery; fracture; mechanics; corn; position and orientation; ear snapping; experiment

2019-03-24

2019-06-04

国家自然科学基金项目(51705193);吉林大学研究生创新基金资助项目(101832018C008)

付乾坤,博士生,研究方向为现代农业装备技术。Email:fuqk17@mails.jlu.edu.cn

付 君,副教授,博士生导师,主要从事仿生收获技术与装备研究,Email:fu_jun@jlu.edu.cn

10.11975/j.issn.1002-6819.2019.16.007

S225.5+1

A

1002-6819(2019)-16-0060-10

付乾坤,付 君,陈 志,张立波,任露泉.不同玉米果穗位姿与含水率对穗柄断裂特性的影响[J]. 农业工程学报,2019,35(16):60-69. doi:10.11975/j.issn.1002-6819.2019.16.007 http://www.tcsae.org

Fu Qiankun, Fu Jun, Chen Zhi, Zhang Libo, Ren Luquan.Influence of different corn ear position and orientation and water content on fracture mechanics of corn peduncle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16):60-69. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.16.007 http://www.tcsae.org