晶粒互锁结构与短切碳纤维增韧ZrB2-SiC复合材料的制备与力学性能

2019-10-10张兆甫沙建军祖宇飞代吉祥

张兆甫, 沙建军,2, 祖宇飞, 代吉祥

晶粒互锁结构与短切碳纤维增韧ZrB2-SiC复合材料的制备与力学性能

张兆甫1, 沙建军1,2, 祖宇飞1, 代吉祥1

(大连理工大学 1. 辽宁省空天飞行器前沿技术重点实验室; 2. 航空航天学院, 工业装备结构分析国家重点实验室, 大连 116024)

ZrB2-SiC基复合材料具有比单体ZrB2更优异的抗氧化性能及力学性能, 但其相对较低的韧性限制了其实际工程应用, 采用微结构设计或引入增韧相是改善陶瓷材料韧性的两个有效途径。本研究采用反应热压烧结工艺, 分别制备了具有独特片状ZrB2晶粒互锁结构的ZrB2-SiC复合材料和以短切碳纤维(Csf)为增韧相的Csf/ZrB2-SiC复合材料。对比研究发现, 晶粒互锁结构展现出优异的自强韧化效果, 使ZrB2-SiC复合材料具有较高的弯曲强度及断裂韧性, 但材料表现出典型的脆性断裂特征; Csf/ZrB2-SiC复合材料弯曲强度下降, 但Csf具有显著的增韧作用, 不仅使材料具有较高的断裂韧性, 而且临界裂纹尺寸及断裂功都得到显著提高, 从而表现出非灾难性破坏模式。

超高温陶瓷; 晶粒互锁结构; 短切碳纤维; ZrB2-SiC; 断裂性能

近年来空间飞行器技术和现代工业的快速发展, 对具有耐高温、抗氧化及抗粒子侵蚀等极端环境材料的需求不断提高, 使超高温陶瓷(Ultra-high Temperature Ceramics, UHTC)材料越来越受到关注[1]。其中, 二硼化锆(ZrB2)因较低的密度以及优异的耐热环境性能, 成为新型航天器热端结构、工业耐火衬里和切削工具等最具潜力的候选材料[2-3]。特别是ZrB2-SiC超高温陶瓷体系, 不仅具有比单体ZrB2陶瓷更优异的烧结性能, 而且表现出更优异的抗氧化和高温力学性能, 成为超高温材料研究领域受到广泛关注的体系[4]。然而, 由于陶瓷材料的固有脆性, 使得ZrB2-SiC材料的断裂韧性一般在3.5~5.0 MPa∙m1/2,容易在缺陷处诱发裂纹失稳而导致灾难性破坏, 这也是限制ZrB2-SiC陶瓷工程化应用的主要问题之一。

降低陶瓷材料对缺陷或裂纹的敏感性, 改善材料抵抗断裂的性能, 主要有两种途径: 一种是通过设计获得自增韧微结构, 另一种是引入增韧相进行复合化。针对过渡金属硼化物(MB2)的晶体特征, Zhang等[5]提出了通过促进晶粒各向异性生长来实现MB2超高温陶瓷微结构设计的概念。MB2晶粒各向异性生长会形成棒状或片状的自增韧微结构, 在外载荷的作用下可以引发裂纹偏折及桥接机制, 从而显著改善材料的强韧性。Wu等[6]制备了ZrB2-MoSi2复合材料, 发现原位生成的棒状ZrB2晶粒形成了部分织构化结构, 可以显著改善材料的断裂韧性。另一方面, 在陶瓷材料中引入碳纳米管[7]、SiC晶须[8]或短切纤维[9]等高长径比的增韧相, 则可以有效提高材料的损伤容限, 降低材料对缺陷的敏感性。其中, 短切碳纤维(Csf)作为微米尺度的增韧相, 具有优异的高温稳定性, 易于启动纤维脱粘、拔出以及桥接等能量耗散机制, 可有效抑制基体缺陷的体积效应, 在改善陶瓷材料灾难性破坏方面具有一定的优势。Gui等[10]采用热压烧结工艺制备了ZrB2-SiC-Cf复合材料, 材料表现出优异的力学性能和抗热冲击性能, 显著优于传统的ZrB2基复合材料。而He等[11]采用Csf增韧制备的Csf/Al2O3-BN复合材料在破坏过程中也展现出典型的韧性断裂模式。

因此, 在ZrB2-SiC陶瓷体系中, 探究合适的烧结工艺以实现自增韧微结构或引入Csf实现复合化, 都将是提升该类材料抵抗破坏能力的有效途径。在此基础上研究这两种增韧方式对复合材料力学性能及断裂行为的影响, 对于理解ZrB2-SiC陶瓷复合材料的增韧机制具有重要意义。为此, 本研究采用原位反应热压烧结工艺制备了具有特殊自强韧微结构的ZrB2-SiC复合材料, 同时引入Csf作为增韧相, 制备了Csf/ZrB2-SiC复合材料, 对比研究了自强韧微结构与Csf对ZrB2-SiC陶瓷断裂性能的影响, 探讨了相关的增韧机理。

1 实验方法

1.1 材料制备

原位反应热压烧结所采用的原料为: ZrSi2(平均粒径为5 μm, 纯度>99%)、B4C(粒径为2~3 μm, 纯度>99%)、炭黑(粒径为0.1~1.0 μm)、短切碳纤维(日本东丽公司T700, 平均直径7 μm, 平均长度约为 1 mm)。

ZrB2-SiC的合成是基于如下反应(1)进行:

首先将ZrSi2、B4C及炭黑以摩尔比2.72 : 1.00 : 3.00配料。对比于反应(1), 本研究在混合粉体中引入过量的ZrSi2作为烧结助剂。根据反应(1), 当反应进行完全, 则制备得到的复合材料中将存在ZrB2、SiC及ZrSi2三相, 其体积含量分别为34%、46%及20%。将此粉体与无水乙醇按体积比1 : 1混合, 装入硬质合金球磨罐中, 采用高能行星式球磨机进行球磨混合, 研磨介质为WC磨球, 转速为200 r/min, 球磨时间为12 h。球磨后粉体经旋转蒸发后干燥备用。

按照20%体积分数称取定量的Csf, 采用湿法工艺将Csf与球磨后的原料粉体混合, 工艺过程为: 先将Csf加入酚醛树脂溶液中, 超声震荡打开纤维团聚; 接着向溶液中加入聚乙烯亚胺溶液, 使酚醛树脂发生交联反应而形成稳定的胶体溶液; 之后在玻璃棒搅拌下逐渐加入按比例称量的球磨后原料粉体, 之后超声震荡30 min使Csf与原料粉体均匀分散于胶体溶液中; 最后将胶体溶液注入一端放置石膏板的石英管中, 待干燥后获得均匀分散的复合材料生坯体。

将复合材料生坯体装入石墨模具并在热压炉中完成反应烧结。烧结在真空环境(<10 Pa)下进行, 最终烧结温度为1550 ℃, 升温速度10 ℃/min。其中在1300 ℃保温15 min以促进反应进行, 在1200、1300、1400及1550 ℃分别施加20、25、30及40 MPa单轴压力, 1550 ℃保温加载30 min完成烧结。文中为表述方便, 将所制备的ZrB2-SiC和Csf增韧ZrB2-SiC陶瓷基复合材料分别简写为: ZS及Csf/ZS。

1.2 表征方法

反应热压后的样品经过表面抛光处理后进行测试。样品的密度通过阿基米德排水法测定, 理论密度通过混合法则获得, 并由此计算获得样品的相对密度。采用X射线衍射(XRD, 日本岛津XRD-6000)对混合粉体及样品进行物相分析; 采用场发射扫描电镜(FE-SEM, Nova nano SEM450)对样品表面及断面进行形貌观察。采用维氏硬度计在样品抛光表面测定复合材料的维氏硬度, 施加载荷为5 kg, 保载时间为10 s。采用三点弯曲法测定样品的弯曲强度, 试样的尺寸为2 mm × 2 mm × 25 mm, 跨距18 mm, 加载速率0.5 mm/min; 采用单边缺口梁法(SENB)测定样品的断裂韧性, 试样的尺寸为2 mm × 4 mm × 25 mm, 跨距18 mm, 加载速率0.05 mm/min; 样品的断裂功采用公式(2)计算[12]:

式中:为材料断裂过程中消耗的能量, 可以通过SENB测试中计算载荷-位移曲线与横轴间的积分面积求得;为单边缺口梁的有效承载面积。

2 结果与讨论

2.1 复合材料的致密化行为

图1为ZS及Csf/ZS复合材料致密化曲线。在1200 ℃以下, 由于仅施加了约2 MPa的预载荷, 复合材料致密化速率较慢(A区域)。之后继续施加载荷, 两样品相对密度迅速提高, 并表现出几乎相同的致密化速率(B区域)。进入1300 ℃保温阶段, 载荷增加至25 MPa, 两样品致密化速率进一步提高, 并随保温过程的进行而逐渐降低, 但Csf/ZS致密化速率低于ZS, 且下降更快(C区域)。1400 ℃时, 载荷升高至30 MPa, 样品致密化速率再次加快, 但随温度升高, ZS致密化速率继续增大, Csf/ZS则出现略微下降(D区域)。在达到最终烧结温度(1550 ℃)及载荷(40 MPa)时, 样品ZS通过之前的快速致密化过程达到较高的相对密度, 从而在保温保载5 min左右转入缓慢致密化阶段, 致密化速率逐渐下降, 并完成烧结过程(E区域)。而样品Csf/ZS在压力达到40 MPa后再次进入快速致密化过程, 致密化速率迅速增大, 直至最后10 min左右转入缓慢致密化阶段完成烧结。

图1 ZrB2-SiC(ZS)及Csf/ZrB2-SiC(Csf/ZS)复合材料致密化曲线

由此可见, Csf引入使复合材料的致密化行为出现了变化。在达到最终烧结压力及温度条件之前, Csf/ZS的致密化速率低于ZS且下降更快, 直至进入最终保温保载后Csf/ZS才完成快速致密化过程。这主要是由于Csf引入后使复合材料坯体成为具有良好弹性的柱体, 纤维的架桥效应使坯体中粉体接触面积缩小, 必须通过外部压力克服纤维架桥效应使粉体产生良好接触, 才能在加热作用下推动复合材料的快速致密化[13]。

ZS及Csf/ZS致密化过程的区别也造成了其相对密度及开孔率的差异, 表1列出了ZS及Csf/ZS样品的密度、相对密度及孔隙率。可见Csf的引入使复合材料的相对密度降低, 这与材料致密化曲线中观察到的结果相符, 即纤维的架桥效应使材料的快速致密化阶段延后出现且持续时间缩短, 造成Csf/ZS相对密度略微下降。此外, Csf/ZS样品中开孔率显著高于闭孔率, 这也是高长径比Csf在基体中交错形成联通的通道所造成的。

2.2 复合材料物相

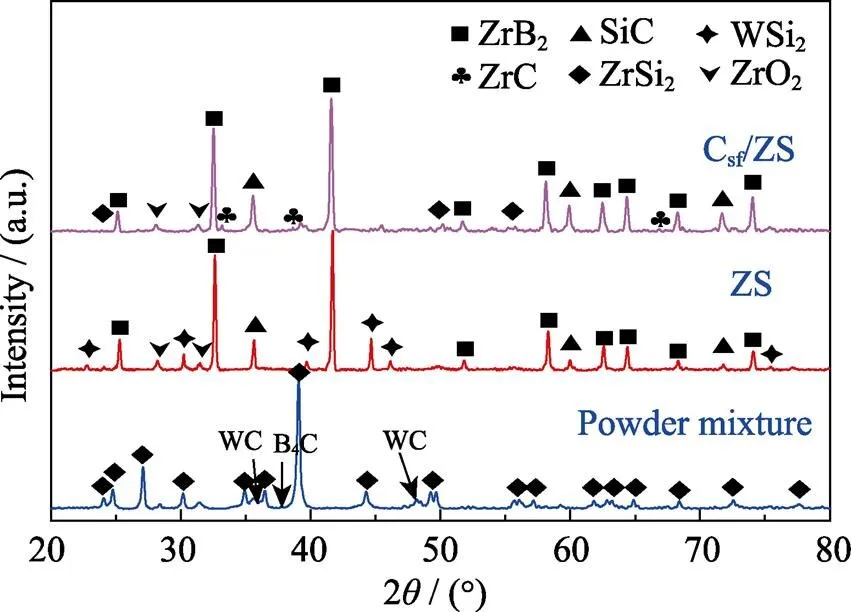

图2为球磨后混合粉体与反应热压烧结制备样品的XRD图谱。在混合粉体中, ZrSi2的峰为主要衍射峰, B4C的衍射峰较弱, 同时也发现了微弱的WC及ZrO2峰。ZrO2的存在主要是球磨前后ZrSi2颗粒表面的氧化所致, 而WC则是球磨过程中由WC磨球引入。根据球磨前后粉体质量变化, 混合粉体中WC含量约为5wt%。反应热压烧结后, 两样品中的主要结晶相都为ZrB2及SiC, 同时伴随着微弱的ZrSi2衍射峰, 无其它原料粉体衍射峰存在, 表明烧结过程是按照设计反应(1)完全进行的。

表1 ZS及Csf/ZS样品密度、相对密度及孔隙率

图2 球磨后混合粉体及反应热压烧结样品的XRD图谱

另外, 在样品ZS中检测出了WSi2相, 而样品Csf/ZS中WSi2相衍射峰强度显著降低, 并检测出ZrC相, 这说明两种材料在烧结过程中发生了除反应(1)以外的其它反应。本研究中引入了过量的ZrSi2作为烧结助剂, 其可能参与如下两个反应[14-15]:

从反应(3)可以看出, WSi2相主要是由于球磨中引入的微量WC与ZrSi2发生反应所致。此外, 由于在引入Csf过程中使用了有机胶体作为分散介质, 将使材料在烧结过程中生成裂解炭, 其具有相对较高的反应活性, 从而促进反应(4)发生, 在材料中生成ZrC。而反应(4)吉布斯自由能(1000~1600 ℃: –159.3~–152.5 kJ/mol)比反应(3)吉布斯自由能(1000~1600 ℃: –84.9~–84.3 kJ/mol)更低, 更容易正向进行, 最终造成Csf/ZS中ZrC衍射峰增强而WSi2衍射峰减弱。反应(3)与(4)的发生在一定程度上减少了材料中ZrSi2烧结助剂的残余, 并且生成的含W化合物及ZrC有利于ZrB2-SiC陶瓷抗氧化及烧蚀性能的提升[16-17]。

2)使用自主开发的结构有限元分析ATLAS软件针对压力容器模型进行了螺栓预紧力分析,并与同样模型的ABAQUS计算结果进行了对比,由以上分析可知,ATLAS软件可以快速有效的进行螺栓预紧力分析,其计算结果的准确性和精度是可以得到保证的。

2.3 复合材料微观结构

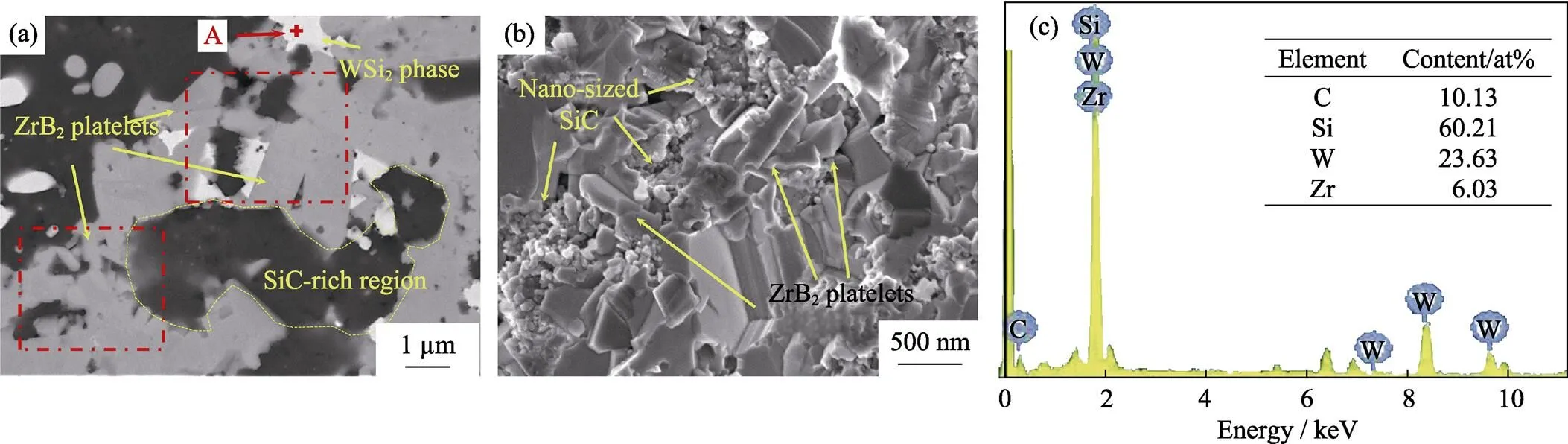

图3为ZS样品微观形貌及EDS分析结果。在抛光面背散射电子显微照片(图3(a))中观察到三种相成分, 分别为灰色的ZrB2相、黑色的SiC相以及一些分布于ZrB2及SiC之间的白色相。根据图3(c) EDS分析结果可知, 白色相主要包含Si及W元素, 原子比接近2 : 1, 结合XRD分析结果, 其主要为WSi2相。

图3(b)为ZS样品断面微观形貌, 可以看到反应热压烧结生成的ZrB2晶粒具有典型的片状形貌。ZrB2属于六方晶系, 其晶粒在(000l)面的表面能高于其它面, 沿<210>及<110>方向则具有较低的扩散活化能, 这使得ZrB2沿或轴的生长速度更快, 最终生成片状ZrB2晶粒[18]。反应热压烧结过程中, 这些片状ZrB2晶粒在旋转重排过程中互相交错, 形成了独特的内部互锁微结构, 如图3(a)中框线内所示。已有研究证明, 这种特殊的内部互锁结构具有显著的自强韧效果, 有利于复合材料强韧性的改 善[19-20]。此外, 从复合材料的断面还可以观察到大量反应生成的纳米SiC晶粒。这些纳米SiC晶粒主要分布于ZrB2晶粒周围, 或者在ZrB2片状晶粒交叉所形成的三角区域, 或者形成不规则形貌的富SiC区(图3(a))。在ZrB2-SiC复合材料中, SiC晶粒尺寸对材料的力学性能具有显著影响, 细小的纳米SiC有利于材料力学性能的提高, 而大尺寸SiC则更容易成为材料失效的临界缺陷[21]。

图4为Csf/ZS复合材料垂直于热压方向的抛光面微观形貌。从图4(a)中可以看出, 采用湿法分散工艺能有效促进Csf在陶瓷基体中的均匀分布, 没有明显的纤维团聚现象。此外, 复合材料中Csf仍保持较好的原始形貌, 这不同于机械球磨法混入短切纤维, 其往往难以避免机械损伤而产生大量纤维碎屑, 弱化了纤维的增韧作用。图4(b)为Csf/ZS样品中典型的纤维/基体界面微观形貌。Csf在烧结后仍具有平整的形貌轮廓, 纤维与基体之间界面清晰, 且纤维沿轴向平滑延伸。Csf直径均匀, 测量显示约为6.6 μm, 与碳纤维的原始直径基本一致, 这说明陶瓷基体在高温环境中对Csf的侵蚀有限。众所周知, 碳纤维作为超高温陶瓷基复合材料增韧体所面临的主要问题是烧结过程中与基体相反应造成纤维侵蚀降解, 这不仅造成纤维强度降低, 还使纤维与基体产生较强的化学结合界面, 从而影响碳纤维在承载过程中发挥相应的能量耗散机制。本研究在较低烧结温度制备Csf/ZS复合材料, 减少碳纤维与ZrB2、ZrO2及SiO2等发生反应侵蚀[9]; 同时分散纤维的胶体粒子在烧结过程中产生裂解炭, 其具有较高活性参与反应(4), 从而降低了Csf与ZrSi2反应的可能性, 使得Csf烧结后呈现出较好的完整性, 避免纤维与基体形成强结合界面, 有利于Csf发挥主体增韧作用。

图3 (a) ZS样品抛光表面背散射电子显微照片; (b) ZS样品断面二次电子显微照片; (c) 图3(a)中A点EDS分析结果

图4 Csf/ZS复合材料电子显微照片

(a) Polished surface; (b) Interfacial domain

2.4 复合材料力学性能及强韧化机理对比分析

表2列出了ZS及Csf/ZS复合材料力学性能测试结果。可以看到, ZS复合材料的维氏硬度、弯曲强度及断裂韧性分别为(17.1±0.7) GPa、(655±21) MPa及(6.08±0.17) MPa∙m1/2。复合材料表现出较高的弯曲强度与断裂韧性, 特别是断裂韧性显著高于传统ZrB2-SiC陶瓷(3.5~5.0 MPa∙m1/2), 这说明材料中形成的内部互锁微结构具有优异的自强韧效果。类似地, Zou等[19]在2200 ℃无压烧结制备的ZrB2-SiC-WC陶瓷中, ZrB2晶粒取向生长并形成了互锁微结构, 对比于未形成互锁微结构的ZrB2-SiC陶瓷, 其断裂韧性由5.0 MPa∙m1/2提升至6.5 MPa∙m1/2。

表2 ZS及Csf/ZS复合材料的力学性能

对比来看, Csf/ZS复合材料的维氏硬度、弯曲强度及断裂韧性分别为(13.8±0.2) GPa、(368±27) MPa及(5.41±0.25) MPa∙m1/2。Csf/ZrB2-SiC复合材料中Csf增韧作用的发挥受其结构状态影响显著, 严重损伤的Csf使Csf/ZrB2-SiC复合材料的断裂韧性局限在3~4 MPa∙m1/2[10]。本研究中Csf保持了较为完整的 结构形貌, 从而使Csf/ZS材料的断裂韧性达到 5.41 MPa∙m1/2。但也注意到Csf/ZS维氏硬度和弯曲强度低于ZS, 这与Csf引入造成材料内部缺陷增加及缺陷类型改变有关, 同时也与Csf和基体间弹性模量失配有关。根据复合材料强度混合准则, 增韧相弹性模量低于陶瓷基体, 将造成复合材料强度的下降。类似现象也出现在其它碳纤维增韧陶瓷基复合材料中[22-23]。

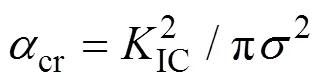

此外, 对于陶瓷材料而言, 断裂破坏源于裂纹的非稳态扩展。给定一个材料体系, 则存在一个临界裂纹尺寸cr, 当裂纹尺寸大于cr时, 材料在承载或热冲击过程中该裂纹就容易发生失稳扩张, 从而造成材料断裂性能大幅降低[24]。因此材料的临界裂纹尺寸越大, 材料的裂纹尺寸容限值就越大, 有利于材料损伤容限的提升。式(5)为临界裂纹尺寸cr的表达式[9]:

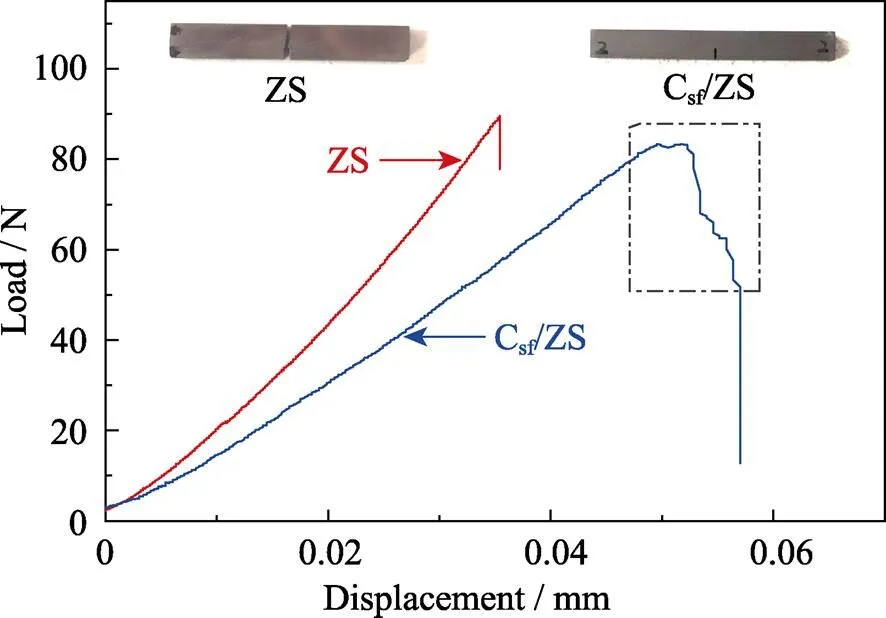

图5为ZS与Csf/ZS样品在SENB测试中获取的载荷-位移曲线。对于ZS复合材料, 载荷随位移线性增加至最高值后瞬间下降, 材料失效是典型的脆性破坏模式。与之不同, Csf/ZS复合材料在载荷到达最高值附近出现密集的载荷波动, 之后载荷出现多个阶梯状下降直至材料最终失效。这说明Csf/ZS材料在达到承载极限后, 裂纹并没有迅速失稳, 而是呈现出半稳定扩展, 这也与Csf/ZS复合材料具有更高的裂纹尺寸容限有关。同时, 如图5中宏观测试样条所示, 与ZS样品不同, Csf/ZS样品在完成SENB测试后并未完全断开, 表现出一种典型的非灾难性破坏。

另外, 从SENB测试曲线中可以观察到, Csf/ZS样品的失效位移比ZS样品显著增加。复合材料的断裂韧性由SENB测试中的力峰值计算获得, 其表征了材料对裂纹开始扩展的抵抗能力; 而断裂功wof由SENB测试中载荷-位移曲线下方包络面积计算获得, 表征了材料对整个裂纹扩展过程的抵抗能力。当SENB测试中力峰值差距不大时, Csf/ZS样品更大的失效位移说明材料在失效之前消耗了更多的外力做功。计算结果显示, ZS与Csf/ZS的断裂功分别为149.40和264.06 J/m2, Csf/ZS复合材料的断裂功提高了76.7%, 说明承载过程中, Csf/ZS在完全破坏之前消耗掉了更多的能量, 引入Csf有效提高了复合材料抵抗裂纹扩展的能力。

图5 ZS与Csf/ZS复合材料的SENB测试载荷-位移曲线

为了进一步探究造成ZS及Csf/ZS复合材料断裂行为差异的机理, 对两种材料进行了断面及裂纹扩展分析。图6为ZS复合材料断面及抛光表面的裂纹扩展SEM照片。ZS样品断面处可以观察到片状的ZrB2晶粒和大量的纳米SiC, 以及由ZrB2晶粒形成的互锁结构(图6(a))。互锁结构中较大的ZrB2晶粒以穿晶断裂为主, 而小尺寸的ZrB2晶粒则表现为沿晶断裂模式。纳米SiC则多填充于ZrB2晶粒周围, 主要为沿晶断裂模式。从ZS材料裂纹扩展路径(图6(b))可以看出, 材料展现出大量的裂纹偏折现象, 特别是在扩展裂纹遇到片状ZrB2晶粒形成的互锁微结构时, 裂纹发生偏折, 同时片状ZrB2沿晶断裂形成了一定的裂纹桥接, 使裂纹扩展路径增加, 提高了材料的断裂韧性。这种内部互锁微结构以及混合断裂模式是ZS复合材料表现出优异力学性能的主要原因。

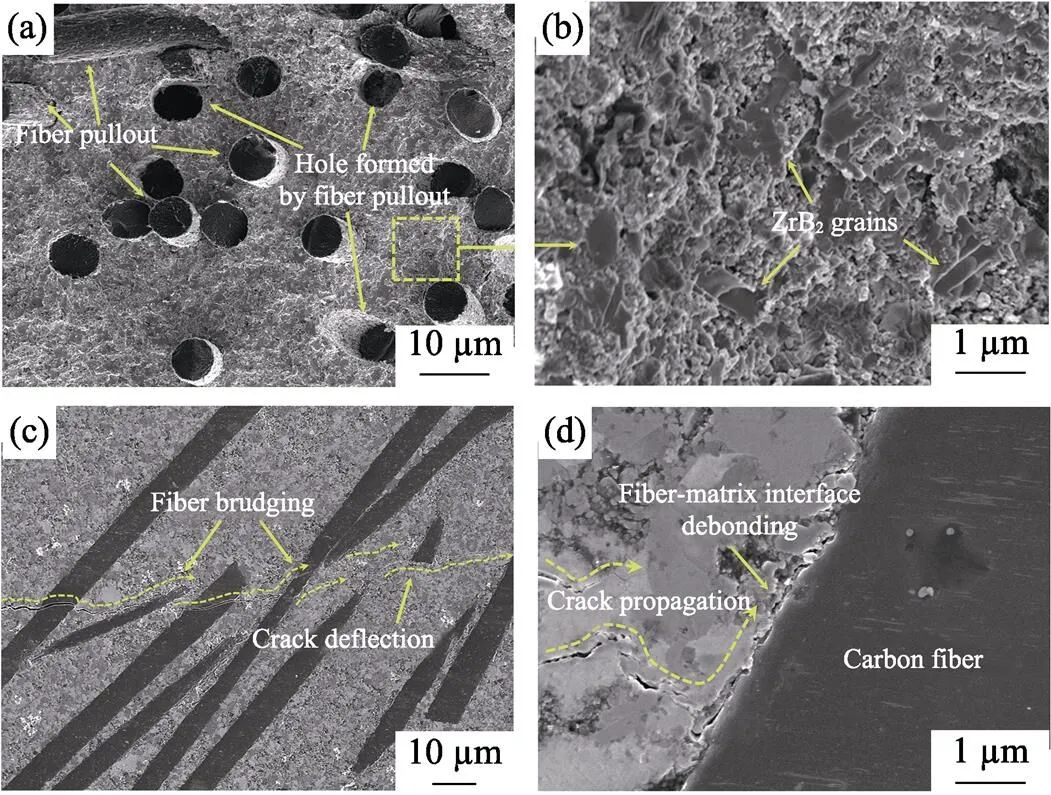

图7为Csf/ZS复合材料断面及抛光表面裂纹扩展SEM照片。从Csf/ZS样品断面可以看到碳纤维横截面呈现出完好的圆形轮廓, 纤维表面完整, 无明显腐蚀损伤迹象。此外, 材料断面可以观察到大量的纤维拔出及拔出后形成的孔洞(图7(a))。表明碳纤维可以有效发挥拔出、脱粘和摩擦等能量耗散机理, 提高复合材料对裂纹扩展的抵抗能力。对Csf/ZS样品的基体进行放大观察, 可以看出基体中存在大量的纳米颗粒(图7(b)), 这些纳米颗粒主要是SiC及ZrC。同时, 依旧可以看到较大尺寸的片状ZrB2晶粒, 但不同于ZS复合材料, Csf/ZS中很难观察到片状ZrB2晶粒形成的内部互锁结构。这可能是由于ZrSi2与裂解碳反应造成了烧结过程中液相减少, 从而影响ZrB2晶粒在压力作用下的排列与生长, 同时生成的大量纳米颗粒又进一步制约了ZrB2晶粒的取向生长。因此, Csf/ZS样品中基体内互锁结构的减少也是材料弯曲强度降低的一个原因。

图6 (a) ZS样品断面二次电子显微照片; (b) ZS样品表面裂纹扩展背散射电子显微照片

图7 Csf/ZS复合材料的SEM照片

(a) Fracture surface; (b) Matrix; (c, d) Crack propagation path

另外, 不同于图6(b)中ZS样品表面的裂纹扩展路径, 图7(c)中Csf/ZS样品表面的裂纹扩展路径呈现出一种明显的不连续现象, 这也与两种材料不同的断裂模式相对应。由于具有高长径比Csf的存在, 裂纹在扩展过程中必须切断纤维或者沿纤维/基体界面传递。本研究中, Csf保持了较好的完整性, 裂纹在扩展至纤维附近时, 受到有效阻拦而产生大量分叉, 这些分叉裂纹沿纤维/基体界面不断扩展, 直至发生纤维脱粘, 从而造成裂纹扩展路径的不连续, 如图7(d)所示。脱粘后的纤维通过拔出及界面摩擦进一步消耗裂纹扩展能量, 造成复合材料裂纹半稳态扩展, 从而断裂功明显增加, 使得破坏模式转变为非灾难性断裂破坏。

通过上面的对比分析可以看到, 反应热压烧结制备的ZS复合材料中形成了大量的片状ZrB2晶粒以及互锁微结构, 呈现出较好的自强韧化效果, 材料的弯曲强度及断裂韧性较高, 但临界裂纹尺寸及断裂功较低, 并且表现出典型的陶瓷材料脆性断裂特征; 以Csf作为增韧相, Csf/ZS复合材料中片状ZrB2晶粒形成的互锁微结构减少, 材料弯曲强度下降, 但高长径比的Csf表现出显著的增韧作用, 材料不仅具有较高的断裂韧性, 同时临界裂纹尺寸及断裂功都显著提高, 表现出了非灾难性破坏模式。

3 结论

以ZrSi2、B4C及C为原料, 通过反应热压烧结制备了ZrB2-SiC复合材料, 并进一步引入Csf作为增韧相制备了Csf/ZrB2-SiC陶瓷基复合材料, 对比分析了两种复合材料微观结构、力学性能及强韧化机理, 得到如下结论:

1) 反应热压烧结制备的ZrB2-SiC复合材料中生成了大量的纳米SiC, 而ZrB2生长为片状晶粒, 且互相交错, 在复合材料中形成了特殊的互锁微结构。

2) 在Csf/ZrB2-SiC复合材料基体中纳米SiC及ZrC含量增加, 且片状ZrB2晶粒形成的互锁微结构减少, Csf没有受到明显的基体侵蚀, 保持了较为完整的微观形貌。

3) 片状ZrB2晶粒形成的互锁微结构展现了优异的自强韧化效果, ZrB2-SiC复合材料具有较高的弯曲强度及断裂韧性, 但材料表现出典型的脆性断裂特征; Csf/ZrB2-SiC复合材料中Csf表现出显著的增韧作用, 材料不仅具有较高的断裂韧性, 同时临界裂纹尺寸及断裂功都大幅提高, 表现出非灾难性破坏模式。

[1] FAHRENHOLTZ W G, HILMAS G E, TALMY I G,. Refractory diborides of zirconium and hafnium., 2007, 90(5): 1347–1364.

[2] CHAMBERLAIN A L, FAHRENHOLTZ W G, HILMAS G E,. High-strength zirconium diboride-based ceramics., 2004, 87(6): 1170–1172.

[3] GUO S Q. Densification of ZrB2-based composites and their mechanical and physical properties: a review., 2009, 29(6): 995–1011.

[4] ZHENG H Y, MENG C X, HU D L,. EBSD Analysis for orientation relationship of textured ZrB2-SiC ultra-high temperature ceramics., 2018, 33(4): 380–384.

[5] ZHANG G J, NI D W, ZOU J,. Inherent anisotropy in transition metal diborides and microstructure/property tailoring in ultra- high temperature ceramics-a review., 2017, 38(2): 371–389.

[6] WU W W, WANG Z, ZHANG G J,. ZrB2-MoSi2composites toughened by elongated ZrB2grainsreactive hot pressing., 2009, 61(3): 316–319.

[7] SHAHEDI ASL M, FARAHBAKHSH I, NAYEBI B. Characteristics of multi-walled carbon nanotube toughened ZrB2-SiC ceramic composite prepared by hot pressing., 2016, 42(1): 1950–1958.

[8] ZHU T, XU L, ZHANG X H,. Densification, microstructure and mechanical properties of ZrB2-SiCwceramic composites., 2009, 29(13): 2893–2901.

[9] HU P, GUI K X, HONG W H,. High-performance ZrB2-SiC-Cfcomposite prepared by low-temperature hot pressing using nanosized ZrB2powder., 2017, 37(6): 2317–2324.

[10] GUI K X, LIU F Y, WANG G,. Inhibited degradation of carbon fibers in ZrB2-SiC-Csfultra-high temperature ceramic composites., 2018, 47(2): 418–423.

[11] HE P G, JIA D C, LI Y T,. Preparation and mechanical performance of ductile Csf/Al2O3-BN composites-Part 2: Effects of fiber contents and ablation properties., 2016, 42(9): 11063–11069.

[12] BAI Y L, HE X D, ZHU C C,. Microstructures, electrical, thermal, and mechanical properties of bulk Ti2AlC synthesized by self-propagating high-temperature combustion synthesis with pseudo hot isostatic pressing., 2012, 95(1): 358–364.

[13] WANG M C, ZHANG Z G, SUN Z J,. Effect of fiber type on mechanical properties of short carbon fiber reinforced B4C composites., 2009, 35(4): 1461–1466.

[14] ZU Y F, SHA J J, LI J,. Effect of multi-walled carbon nanotubes on microstructure and fracture properties of carbon fiber- reinforced ZrB2-based ceramic composite., 2017, 43(10): 7454–7460.

[15] SHA J J, ZHANG Z F, DI S X,. Microstructure and mechanical properties of ZrB2-based ceramic composites with nano-sized SiC particles synthesized byreaction., 2017, 693: 145–150.

[16] SILVESTRONI L, MERIGGI G, SCITI D. Oxidation behavior of ZrB2composites doped with various transition metal silicides., 2014, 83: 281–291.

[17] LIU H L, LIU J X, LIU H T,. Changed oxidation behavior of ZrB2-SiC ceramics with the addition of ZrC., 2015, 41(6): 8247–8251.

[18] HU C F, ZOU J, HUANG Q,. Synthesis of plate-Like ZrB2Grains., 2012, 95(1): 85–88.

[19] ZOU J, ZHANG G J, KAN Y M. Formation of tough interlocking microstructure in ZrB2-SiC-based ultrahigh-temperature ceramics by pressureless sintering., 2009, 24(7): 2428–2434.

[20] XU L, HUANG C Z, LIU H L,.synthesis of ZrB2-ZrCceramic tool materials toughened by elongated ZrB2grains., 2013, 49: 226–233.

[21] ZHANG S C, HILMAS G E, FAHRENHOLTZ W G. Mechanical properties of sintered ZrB2-SiC ceramics., 2011, 31(5): 893–901.

[22] YANG F Y, ZHANG X H, HAN J C,. Analysis of the mechanical properties in short carbon fiber-toughened ZrB2-SiC ultra- high temperature ceramic., 2010, 44(8): 953–961.

[23] VINCI A, ZOLI L, SCITI D,. Understanding the mechanical properties of novel UHTCMCs through random forest and regression tree analysis., 2018, 145: 97–107.

[24] TAYLOR D, CORNETTI P, PUGNO N. The fracture mechanics of finite crack extension., 2005, 72(7): 1021–1038.

ZrB2-SiC Composites Toughened by Interlocking Microstructure and Chopped Carbon Fiber

ZHANG Zhao-Fu1, SHA Jian-Jun1,2, ZU Yu-Fei1, DAI Ji-Xiang1

(1. Key Lab of Advanced Technology for Aerospace Vehicles, Dalian University of Technology, Dalian 116024, China; 2. State Key Lab. of Structural Analyses for Industrial Equipment, School of Aeronautics and Astronautics, Dalian University of Technology, Dalian 116024, China)

ZrB2-SiC ceramics present better oxidation resistance and mechanical properties than monolithic ZrB2ceramics. However, the small damage tolerance and poor crack growth resistance, which result in the low fracture toughness, limit the engineering application of ZrB2-SiC ceramics. Focusing on this issue, microstructure design and introduction of toughening phase are two effective approaches to improve the fracture toughness of ZrB2-SiC ceramics. In this work, ZrB2-SiC and Cf/ZrB2-SiC composites were toughened respectively by interlocking microstructure and chopped carbon fibersreactive hot pressing. For the ZrB2-SiC composites, the interlocking microstructure formed byZrB2platelets presented excellent self-enhancing effect. The ZrB2-SiC composites had high bending strength and fracture toughness. However, the composite exhibited typical brittle fracture characteristics. Compared with ZrB2-SiC composite, the flexural strength of Cf/ZrB2-SiC composite decreased, but the fracture toughness was comparable with the ZrB2-SiC composite. Furthermore, the critical crack size and the work of fracture of Cf/ZrB2-SiC composites significantly improved, and the composite presented the non-catastrophic failure mode.

ultra-high temperature ceramic; interlocking microstructure; chopped carbon fiber; ZrB2-SiC; fracture property

TB332

A

1000-324X(2019)09-0918-07

10.15541/jim20180557

2018-11-28;

2019-01-22

国家自然科学基金(51805069); 中国博士后科学基金(2016M600201, 2018T110214, 2016M601304); 辽宁省自然科学基金(20170540154); 航空科学基金(2016ZF63007)

National Natural Science Foundation of China (51805069); China Postdoctoral Science Foundation (2016M600201, 2018T110214, 2016M601304); Natural Science Foundation of Liaoning Province, China (20170540154); Aviation Science Foundation of China (2016ZF63007)

张兆甫(1990–), 男, 博士研究生. E-mail: zhangzhaofu@mail.dlut.edu.cn

沙建军, 教授. E-mail: jjsha@dlut.edu.cn