航空座椅零部件等温锻造工艺及模具设计

2019-10-09郭奕文

郭奕文

摘 要:利用DEFORM-3D有限元软件数模拟技术对航空座椅零部件工艺参数和等温锻造模具进行设计。建立有限元模型,采用DEFORM-3D有限元软件对其成形过程进行数值模拟,分析了锻造温度和锻造速度对锻造力的影响,并从模具寿命方面考虑设计了模具预热温度等成形工艺参数。结果表明,采用等温锻造模具在40MN液压机上能够生产出合格的航空座椅零部件工件;毛坯加热温度为370 ℃~390 ℃,模具预热温度为370 ℃~390 ℃,锻压速度为1.0 mm/s,锻造性能较好,符合设计要求。

关键词:DEFORM-3D模拟;等温模锻;锻造工艺参数;模具设计

中图分类号:TG319 文献标志码:A

传统的数控铣削生产工艺,7B04合金使用率不高且单一成品加工效率低、材料夹具加工过程在一定程度上破坏金属的板材轧制流线的微观组织结构,而等温模锻工艺不仅可以减小甚至可以消除模具对材料应变硬化的影响,显著降低变形抗力,提高了金属的流动性和成形性能,而且相比机加工制件,等温模锻件加工使材料得到优化利用,且疲劳性能和使用寿命显著提高,能较大程度地节约耗材,是当前高性能7B04铝合金构件生产的重要发展方向。该文针对7B04合金航空座椅零部件的构件特点对比传统加工工艺,利用数值DEFORM-3D虚拟分析技术,制定了合理航空座椅零部件的成形工艺路线,更好优化锻造参数。

1 工艺设计

航空座椅零部件构件的基本结构,其总体尺寸为270 mm×40 mm×26 mm,内侧最深11 mm,最小径壁厚度仅2 mm。目前的制造工艺采用整体材料机械加工的方法,单次加工效率较低,其产生的加工废料可达坯料的60%。在整个零件机械加工过程中,存在厚度为2 mm的薄壁加工区域,加工难度大,而等温模锻通过DEFORM-3D优化零件锻坯设计及锻造模具设计,在锻造过程中能够使材料金属沿型上下腔槽均匀流动,以此来来实现复杂航空座椅零部件成型,因此可采用模具随外部电阻炉加热的方法进行锻造前的预热,一次成形,实现航空座椅零部件构件生产。

1.1 坯料设计

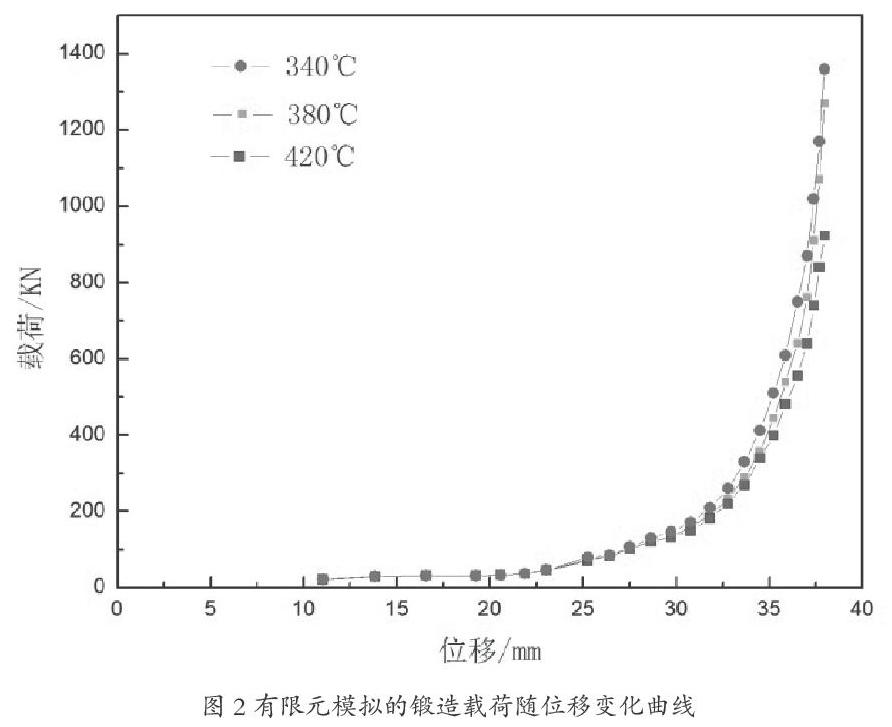

构件锻坯的设计遵循等截面积原则,将锻造过程中各部分的变形看作为平面变形来计算当前各部分的形状,并将每个部分的数据组合在一起构成航空座椅零部件构件的锻坯,最后考虑锻造所需载荷和坯料尺寸的型腔模具的协调性,结合DEFORM-3D软件模拟零件的模锻成形过程优化锻坯尺寸。图1(a)为优化设计的锻坯形状示意图,图1(b)模拟成形结果示意图。

1.2 锻压温度

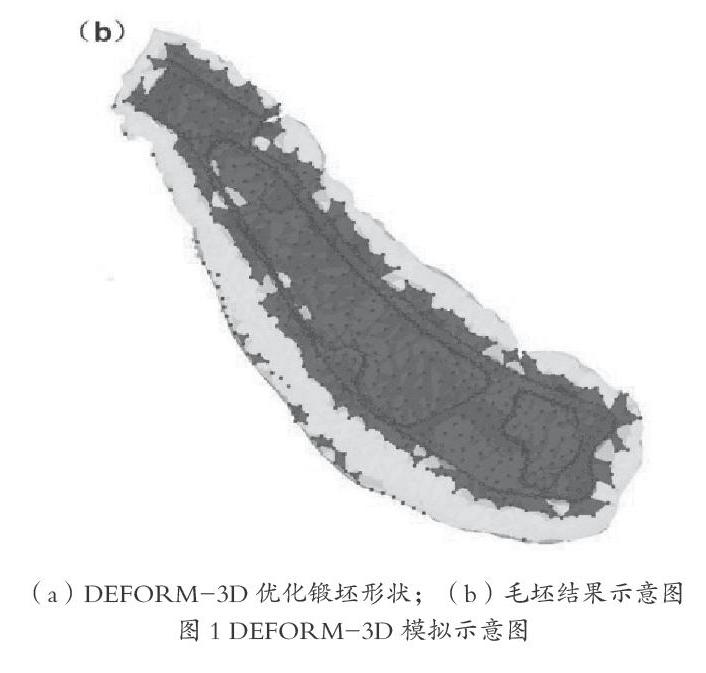

7B04铝合金的锻压形变抗力随温度的升高而降低,其锻压温度对航空座椅零部件构件的性能及表面质量显著改善。锻压温度过低会使7B04合金材料的横向纵向流变抗变形力增大,所需的锻压力N增大且影响航空座椅零部件构件的填充100%完整度情况;而锻压设定温度过高7B04铝合金表层氧化严重且会出现再结晶过程。研究中所用实验设备为锻造40MN液压机。采用仿真技术对处于不同温度下7B04合金坯料载荷的变化数据模拟分析,得到了不同锻造温度下7B04合金坯料受载荷变化曲线,如图2所示。依图看出,锻造温度对坯料受到载荷有明显的影响,变形温度为340 ℃、380 ℃和420 ℃时,所需最大载荷分别为最大锻压力为1.36×107 N、1.27×107 N和9.23×106 N,結合实际生产设备吨位,实际试验结果分析,锻坯和模具温度设定为380 ℃。

由于锻坯形状为类长方形,且等温模锻在变形过程中需要能保持恒温的加热装置,该文研究实验中采用电阻式加热,7B04铝合金坯料放外部电阻炉随炉加热,同时配合模具加热。

1.3 锻造速度

锻造速率不同对锻造载荷有着明显变化,而速率大锻造的生产效率也会相应地提高。结合有关7系铝合金资料模拟锻造速率的数值,分别对0.1 mm/s、1.0 mm/s、1.5 mm/s、5 mm/s、15 mm/s的锻压速度导入实验仿真网格化模拟,得到对应锻压速率下载荷变化。数据反映在7B04铝合金航空座椅支承零件坯料经380 ℃等温锻造,并在不同速度锻造成形过程中,结合实际设备吨位需要最大限度地减小锻造力及锻造工件成形情况,选取锻造速度成形结果显示,速度过快,锻件部分区域填充情况不理想,锻造速度过低,效率不高。因此选择锻造速度1.0 mm/s左右,其对应的锻造力大小为1.073×107 N。

1.4 模具预热

等温锻造是在整个锻造过程中让锻造坯料和模具始终处于同一恒定温度状态的锻造方法。为了保证恒温的状态,需要有保证坯料和模具恒温的加热保温系统。在整个等温锻造的过程中,为了使坯料在变形过程中不至产生过大的变形热能,一般采用较低的变形速率。采用模具随外部电阻炉加热的方法进行锻前预热(温度误差±2 ℃),预热温度设定在370 ℃~390 ℃。实验所用液压机为国家重点实验室4 000 T液压机。

1.5 润滑剂

由于等温锻造过程是7B04合金材料在380 ℃高温下锻压操作的,模具导柱与导套上下运动间隙f摩擦力变化,因此合适的润滑剂不仅降低锻压力过大所带来的设备成本,更能延长模具使用寿命,而且润滑效果对锻件的成形及型腔所接触材料表面氧化层都有明显变化。选用特定的润滑剂,温模锻专用脱模剂采用二硫化钼和润滑油作为润滑剂,同时在喷涂过程尽量覆盖均匀且充分。

2 锻模设计

根据采用7B04铝合金航空座椅零部件的等温锻造锻压速率等工艺特点及实验设备情况设计锻模。

2.1 锻造图的制定

航空座椅支承零件锻件图是确定锻造锻件生产过程、制定材料锻造工艺规范、设计锻模及设计制造锻造模具和检验锻件的依据,其锻件图是根据航空座椅支承零件产品图制定,它全面的反应锻件锻造工艺要求情况。主要包括以下内容: