有机-无机钙钛矿作为有源层的薄膜晶体管制备

2019-10-09

(福建工程学院 微电子技术研究中心,福建 福州 350118)

引言

近年来,随着智能手机、平板电视、个人电脑显示器等的发展,平板显示设备应用日益广泛[1]。关于这些显示设备的像素单元的驱动元件――薄膜晶体管(TFT:thin film transistor)的研究也越来越热门。薄膜晶体管器件的有源层常用有机物或无机物独立制备。有机薄膜晶体管(OTFT:organic TFT)由于制备过程简单、易于实现柔性化等优点,已经被广泛应用于显示器、传感器等器件中。然而,OTFT的迁移率通常低于1 cm2/(V·s),影响了其反应速度和使用潜力[2]。无机薄膜晶体管迁移率比较高,如硅基TFT的迁移率可达到500 cm2/(V·s)以上,但其制作过程复杂,不适合制备柔性电子器件[3]。所以,寻找新的有源层材料是目前TFT的重要研究方向。

利用金属氧化物制备TFT有源层工艺简单、透明度高,但其迁移率通常低于10 cm2/(V·s),虽然可以继续提高迁移率,却需要将其温度加热到300 ℃以上,这是一般柔性塑料衬底无法承受的[4]。有研究提出了较先进的材料和制备工艺,将石墨烯、单层碳纳米管和纳米线等引进柔性TFT的制造中[5],但需要复杂的工艺流程和较高的工艺温度[6]。

有机-无机杂化钙钛矿材料兼备有机材料易加工性和无机材料高载流子迁移率的特点,已成功应用于太阳能电池等各种场合,其转换效率也被提升至可与硅晶电池比拟的20 %的水平[8-9]。无机成分形成由强共价或离子(或两者)相互作用结合的扩展框架,以提供高载流子迁移率。有机成分不仅促进这些材料的自组装,使之能够实现与有机材料相同的简单、低成本、低温制备工艺,还用于调整无机骨架的电子性质。可以在分子尺度上对有机-无机杂化钙钛矿进行优化,以最大限度地提高载流子迁移率。因此,可将有机-无机杂化钙钛矿材料用于制作钙钛矿TFT(PeTFT:Perovskite TFT)。本文尝试将MAPbI3材料应用于制备PeTFT,研究PeTFT器件的制备工艺以及工艺参数对器件电学性能的影响规律,为该器件的实际应用积累基础数据。

1 实验

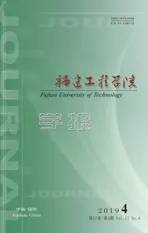

本文的TFT使用有机-无机杂化的钙钛矿材料作为有源层,如图1所示。该材料由有机卤化物和金属卤化物盐结晶而成,形成ABX3结构。其中A是有机阳离子,文中以CH3NH3+(MA+)为例;B是金属阳离子,文中以Pb2+为例;X是卤化物阴离子,文中为I-。[7]

图1 钙钛矿晶体结构图Fig.1 Perovskite crystal structure

1.1 基板准备

器件使用底栅顶接触的结构,基板为最上层有300 nm厚度氧化硅层的重掺杂P型硅片。首先将硅片使用丙酮、异丙醇、去离子水3种液体依次进行超声处理(每一步的超声时间均为15 min),再用氮气将硅片表面吹干并放在加热台上以150 ℃高温加热10 min,以便彻底干燥硅片的氧化硅表面,然后通过臭氧等离子清洗机对硅片清洗5 min。

1.2 有源层薄膜制备

为了增强对薄膜质量的可控性,采用两步法的方式来制备有源层的钙钛矿薄膜[10]。图2描述了MAPbI3的两步旋涂工艺的过程。该工艺使用两种溶液来实现,一种溶液是将PbI2溶解于二甲基甲酰胺(DMF)中,浓度为462 mg/mL;再将其放在加热台上以70 ℃加热搅拌12 h,使溶质能完全溶解。另一种溶液是将MAI溶解于异丙醇(IPA)中,浓度分别为4、6、8、10 mg/mL 4种。在薄膜制备过程中,先在准备好的基板上旋涂PbI2溶液,旋涂时先在3000 r/min下旋转5 s,再在6 000 r/min下旋转5 s,然后将基板置于加热台上以40 ℃加热3 min,再100 ℃退火5 min。降温后,将MAI溶液滴满基板,静置20 s后,以4 000 r/min旋转20 s,随后将基板置于加热台上100 ℃退火5 min即可制得钙钛矿薄膜[11-12]。与传统的一步法相比,两步法能通过控制MAI溶液的浓度来更好地定量化控制成膜过程,所以能更好地控制薄膜的表面形貌。

1.3 PeTFT的制备

图3为PeTFT的器件结构,硅片被用作栅电极,栅极介电层为300 nm热生长的二氧化硅。通过两步旋涂法获得了有机-无机杂化MAPbI3作为有源层。利用图形化的掩膜版使用真空蒸镀的方法淀积高功函数的金属金(Au)作为PeTFT的源、漏两极。

图3 器件结构Fig.3 Device structure

1.4 测试设备及迁移率计算方法

使用半导体参数分析仪(Keithley 4200)和探针台(Everbeing BD-6)对PeTFT的电学性能进行测试。使用场发射扫描电子显微镜(FE-SEM,FEI Nova NanoSEM 230)、原子力显微镜(AFM,Bruker Multimode 8)测量钙钛矿薄膜的表面形貌。使用X射线衍射计(PANalytical X’pert3)获取X射线衍射谱(XRD)。所有设备在室温和普通大气环境下进行测试。

器件性能由标准的场效应晶体管方程计算获得,该方程适用于有机和无机TFT。用以下公式可计算得到器件的迁移率:

其中μ是器件的迁移率,VGS为栅源电压、IDS为源漏极间的电流、L为沟道长度、W为沟道宽度,Ci为栅极绝缘层的单位面积电容值(Ci=1.3 nF/cm2)。

2 结果与讨论

制备的有机-无机杂化PeTFT有源层是通过两步旋涂工艺的方式制备的,该法利用了钙钛矿前驱体中PbI2和MAI之间容易键合的特性,首先沉积一层PbI2作为骨架层,再在PbI2骨架上沉积MAI。因为MAI的溶剂异丙醇不会对PbI2造成影响,所以PbI2的骨架结构在步骤2中得以保留。同时,由于两者之间弱离子键相互作用的特点,使得MAI很容易扩散进PbI2的骨架结构并与之结合,最后在PbI2骨架结构上原位形成钙钛矿膜。该方法最重要的特征是钙钛矿薄膜的整体形态主要由PbI2骨架层的形态决定,只要骨架层的形貌足够连续致密,最终获得的钙钛矿薄膜的形貌就能达到类似的效果。该方法充分利用了原位生长过程中MAPbI3的动力学反应活性和钙钛矿的热力学稳定性,为PeTFT有源层提供具有全表面覆盖率和小表面粗糙度的薄膜。其中,第2步制备方法由传统的浸泡改成了旋涂,大大提高了其实际操作的便捷性以及薄膜制备的可控性,因此两步法在钙钛矿薄膜形貌的可控性和可重复性方面与传统的一步法相比具有更大的优势。

2.1 MAI溶液浓度对钙钛矿薄膜性能的影响

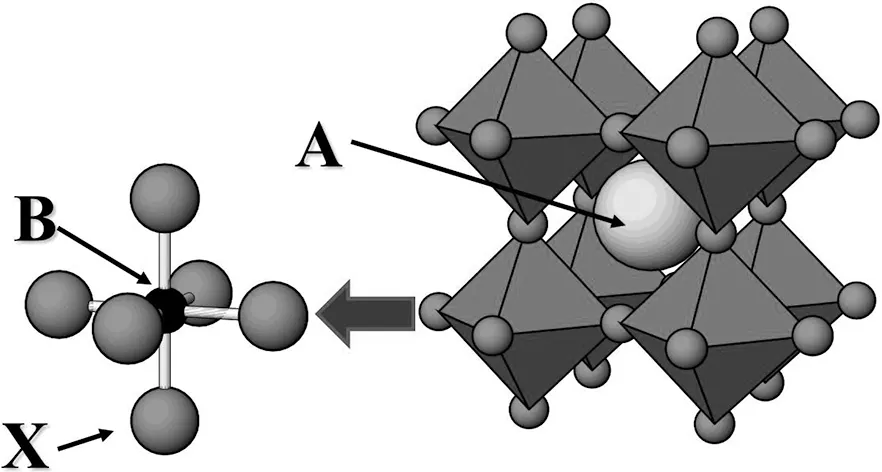

如图4所示,在硅片上直接制成钙钛矿薄膜,比较两步旋涂法的第二步中采用不同浓度的MAI异丙醇溶液对钙钛矿薄膜的影响。可以看到,随着MAI异丙醇溶液中MAI浓度升高,钙钛矿薄膜的平整度也随之提高,钙钛矿晶粒的尺寸也随之减小,减少了薄膜表面的粗糙度以及晶粒之间的空隙,从而减小了载流子的复合通道、减少了漏电流[13]。从图4可以看到当MAI溶液的浓度较低时,钙钛矿晶粒之间还是存在明显的空隙,这对相应器件性能的影响其实是很不利的。当MAI溶液浓度较小时,由于其形核点的密度较小,因此钙钛矿晶粒的间隔较大,晶粒尺寸也较大。随着MAI溶液的浓度增加,成核密度相应地增加,因此钙钛矿晶粒的间距减小,并且晶粒尺寸相应地减小。

图4 不同浓度的MAI溶液制备的钙钛矿薄膜的SEM形貌图Fig.4 SEM morphology of perovskite films prepared with different concentrations of MAI solution

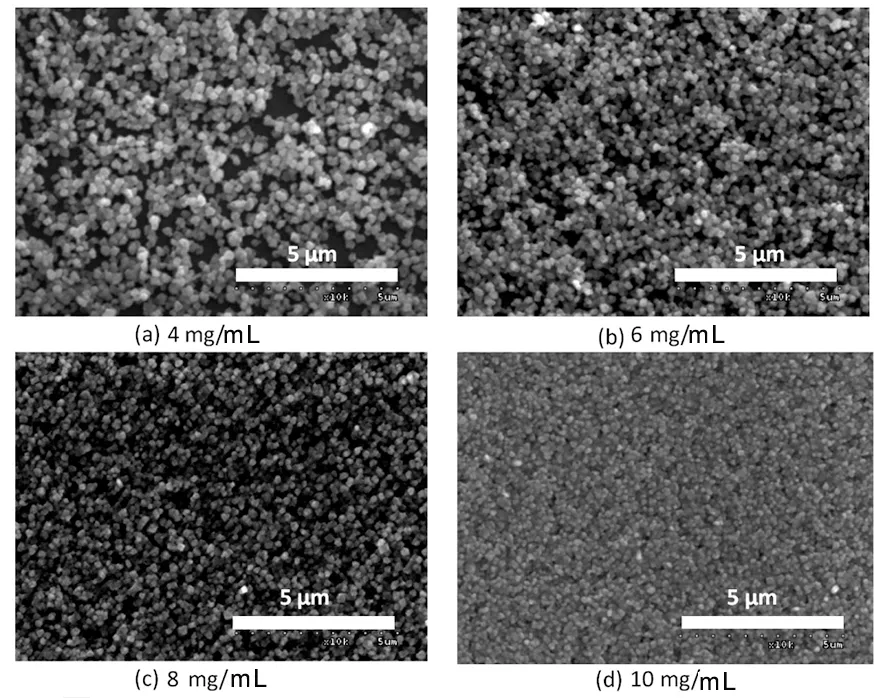

采用X射线衍射(XRD)方法对MAI溶液在不同浓度下生成的钙钛矿薄膜进行了测量。如图5所示(其中纵轴变量名称I代表归一化强度),一组强峰在14.08°和28.41°处分别对应MAPbI3晶体的(110)和(220),表明该薄膜具有高结晶度卤化物钙钛矿的正交晶体结构。同时,在图中观察到各曲线的12.65°处的出现微小特征峰,这表明薄膜中含有PbI2的杂质。该特征峰的出现与MAI溶液的浓度有直接关系。当MAI浓度较低时(4 mg/mL和6 mg/mL),PbI2不能与MAI充分反应,导致大量PbI2残留。当MAI浓度过高时(10 mg/mL),MAPbI3的核迅速出现,导致MAPbI3的核密度较高,进而在PbI2表面形成致密的MAPbI3膜,这阻碍了PbI2与MAI的进一步反应,导致PbI2残留。当MAI浓度适中时(8 mg/mL),PbI2残留较少。说明PbI2和MAI能较为充分地反应并生成致密的MAPbI3薄膜。以上结果表明,MAI的加入量对钙钛矿MAPbI3薄膜的结晶有明显的影响。

图5 不同浓度的MAI溶液制备的钙钛矿薄膜的XRD谱Fig.5 The XRD Spectra of perovskite films prepared by different concentrations of MAI solution

2.2 以MAPbI3作为有源层的PeTFT性能分析

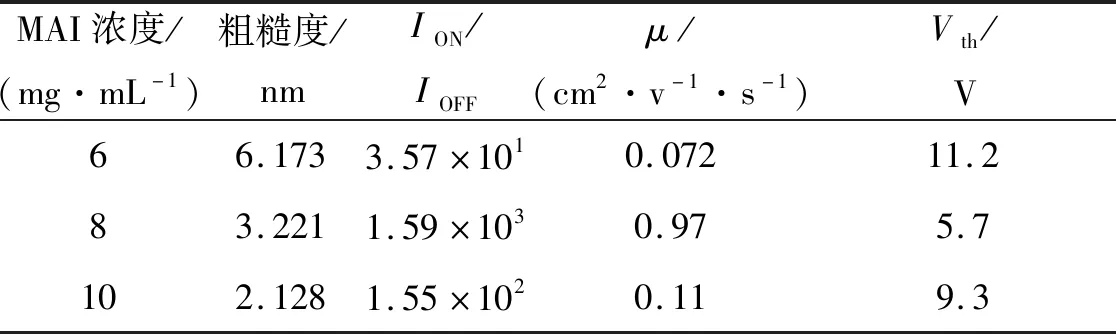

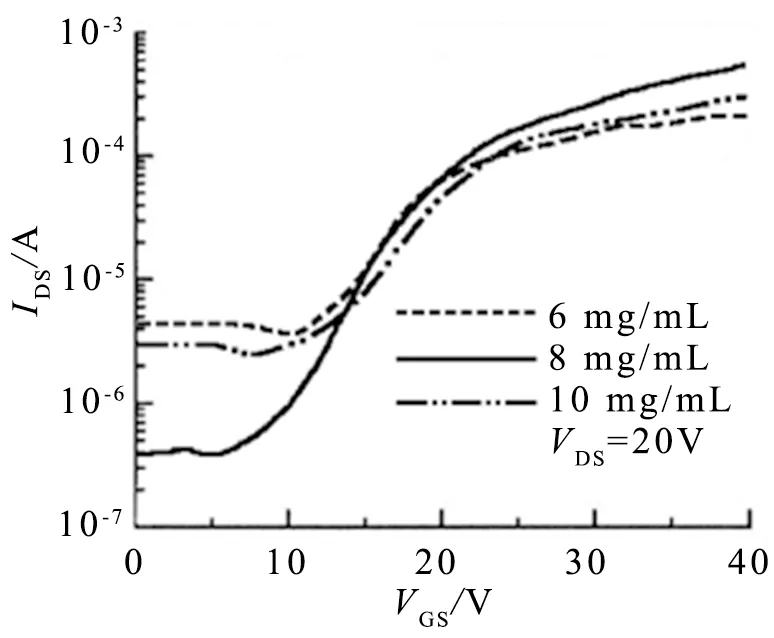

最终制备了以MAPbI3薄膜作为有源层的PeTFT。该PeTFT的沟道长度和宽度由蒸镀的Au电极图形决定。其沟道长度L= 30 μm,沟道宽度W= 3 mm。图6显示在不同MAI浓度下器件的转移特性曲线。当MAI的浓度为4 mg/mL时,生成的钙钛矿薄膜表面有较大的粗糙度且有较大的空隙,导致由其制成的有源层不够致密,无法形成有效的有源通道,其制成的器件没有出现明显的电场效应,故在图6中只列出另外3种浓度的MAI作为有源层制备的PeTFT的转移特性曲线。这3种浓度的MAI制备的PeTFT器件均观察到明显的电场效应。3种浓度制成的薄膜的粗糙度由AFM测量而得,同时求出了3种浓度下的器件的迁移率(μ)、开关比(ION/IOFF)和阈值电压(Vth)。并将这些数据列在了表1中。

表1 不同MAI浓度下器件的电学特性Tab.1 Curves of the transfer characteristics of devices with different MAI concentrations

图6 不同MAI浓度下器件的转移特性曲线Fig.6 Curves of the transfer characteristics of devices with different MAI concentrations

结合图6和表1可以看出,MAI溶液的浓度对于器件的性能有极大的影响。MAI溶液浓度较低时,有源层的晶粒较大,这对载流子的输运是有利的,但在浓度较低时,有源层膜的表面粗糙度大,这导致有源层和相邻层之间的界面的陷阱态密度变大,使器件性能降低。同时由于浓度较低时,有源层会出现大量空隙,这使得制成的薄膜无法形成致密的结构,使器件工作时有较大的漏电流。其中浓度为4 mg/mL时,其低浓度制成的薄膜质量很差,制备的器件无明显的电场效应。随着MAI溶液浓度的提高,其制成的薄膜的粗糙度和空隙得到有效的控制,薄膜质量明显提高,故后3种浓度较高的溶液制成的薄膜制备的PeTFT均有明显的电场效应。随着MAI溶液浓度的增加,所得薄膜的晶粒尺寸,粗糙度和空隙数逐渐减少。粗糙度和空隙数量的减小提高了制成的薄膜的质量,但随着浓度的提高,晶粒的尺寸越来越小,由晶界引起的载流子复合变得更大,这又使得制备的器件性能变低[14]。图6和表1完全验证了这一结果。当MAI溶液的浓度为6 mg/mL,粗糙度和空隙数量较大,器件性能较差,当MAI溶液的浓度为10 mg/mL时,虽然粗糙度和空隙数量较小,但由于晶粒过小,制成的薄膜不利于载流子的输运,器件性能也较差。当MAI溶液的浓度为8 mg/mL,制成的薄膜在粗糙度、空隙数量和晶粒大小间取得了良好的折中。制备的器件获得了最好的性能,其开关比达到1.59×103,阈值电压为5.7 V,迁移率达到0.97 cm2/(v·s),所有性能参数在3种器件中都达到最优的数值。其器件的性能已经高于大多数的OTFT,且制备方式较为简单实用。

3 结论

采用两步旋涂工艺成功制备了有机-无机杂化MAPbI3材料作为有源层的PeTFT,实验表明两步旋涂法制备的有源层薄膜对器件的性能有很大影响。尤其是MAI浓度的选取直接影响到有源层薄膜的结晶过程和薄膜的表面形貌,进而影响到制备的PeTFT的性能。经过实验参数的对比和选择,最终获得了场效应迁移率为0.97 cm2/(v·s),电流开关比大于103,阈值电压为5.7 V的有机-无机杂化PeTFT。该PeTFT材料可以实现低温处理,适用于需要低成本、低温、大面积和塑料基材柔性的应用。在后续工作中如果能优化材料组分和器件结构,进一步优化PbI2的浓度和基板的表面(如可采用介孔结构表面的基板使PbI2与MAI能更充分地反应,减少PbI2的残留)则可以进一步提高有机-无机杂化PeTFT的性能。