600 MW燃煤机组燃烧优化调整试验研究

2019-10-09

(中国大唐集团科学技术研究院有限公司大唐华中电力试验研究院,郑州 450000)

0 引 言

随着国家环保政策的不断提高,燃煤电站需对燃烧器进行低氮改造满足环保要求,改造后往往会导致锅炉燃烧上存在一定问题。旋流对冲锅炉由于燃烧器结构和布置方式的局限性,低氮燃烧器改造后,容易出现燃烧扰动差,尾部CO浓度高的问题。由于燃烧滞后导致高负荷下炉膛氧量分布不均,减温水量大,影响机组升降负荷的问题[1-2]。电厂为了控制成本,采购低成本的煤进行掺烧,偏离设计煤质范围,导致燃烧不稳定,超温等问题[3]。由于配风方式的不合理,导致燃烧稳定性差,易引起锅炉灭火的风险[4]。通过数值模拟技术手段,对不同炉型燃烧器布置进行模拟分析,得到煤质燃烧时炉内流场及颗粒场的分布[5]。针对炉膛燃烧时,炉内氧量分布不均,飞灰含碳量高,壁温超温和高温腐蚀等问题,通过优化配风可有效解决[6-10]。文中结合600 MW对冲燃烧锅炉目前存在的问题,通过煤粉细度、配风方式、运行氧量等方面进行了有效调整,对同类型的机组具有一定的参考意义。

1 设备简介

某电厂锅炉为超临界压力燃煤变压直流锅炉,一次再热,平衡通风,固态排渣,全钢架、全悬吊结构、露天布置,锅炉型号为HG-1900/25.4-YM4。炉膛为单炉膛,断面尺寸22.18 m×15.63 m,最大连续蒸发量1 890 t/h,过热器蒸汽出口温度571 ℃,再热器蒸汽出口温度569 ℃,给水温度283.4 ℃。燃烧器上排一次风喷嘴中心线到屏式过热器底部(为19.374 m)、下排一次风喷嘴中心线到冷灰斗弯管处(为3.007 m)。采用水冷壁让管加强喉口冷却,并采用高导热性的、光滑的碳化硅砖敷设喉口表面,以降低燃烧器喉部耐火层表面温度,抑制燃烧器区域的结焦。

制粉系统采用中速磨煤机正压直吹冷一次风方式,每炉配6台HP1003型磨煤机,设计5台运行可满足BMCR工况出力。每台磨煤机出口5根输粉管对应一层煤粉燃烧器,6台磨煤机对应前后墙各3层燃烧器(前墙:上-D,中-C,下-E;后墙:上-A,中-F,下-B)。

2 运行中存在的问题

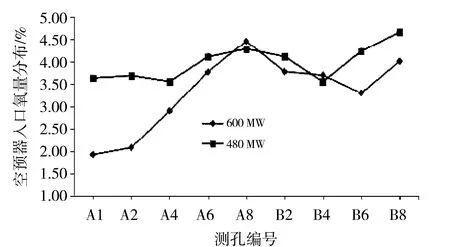

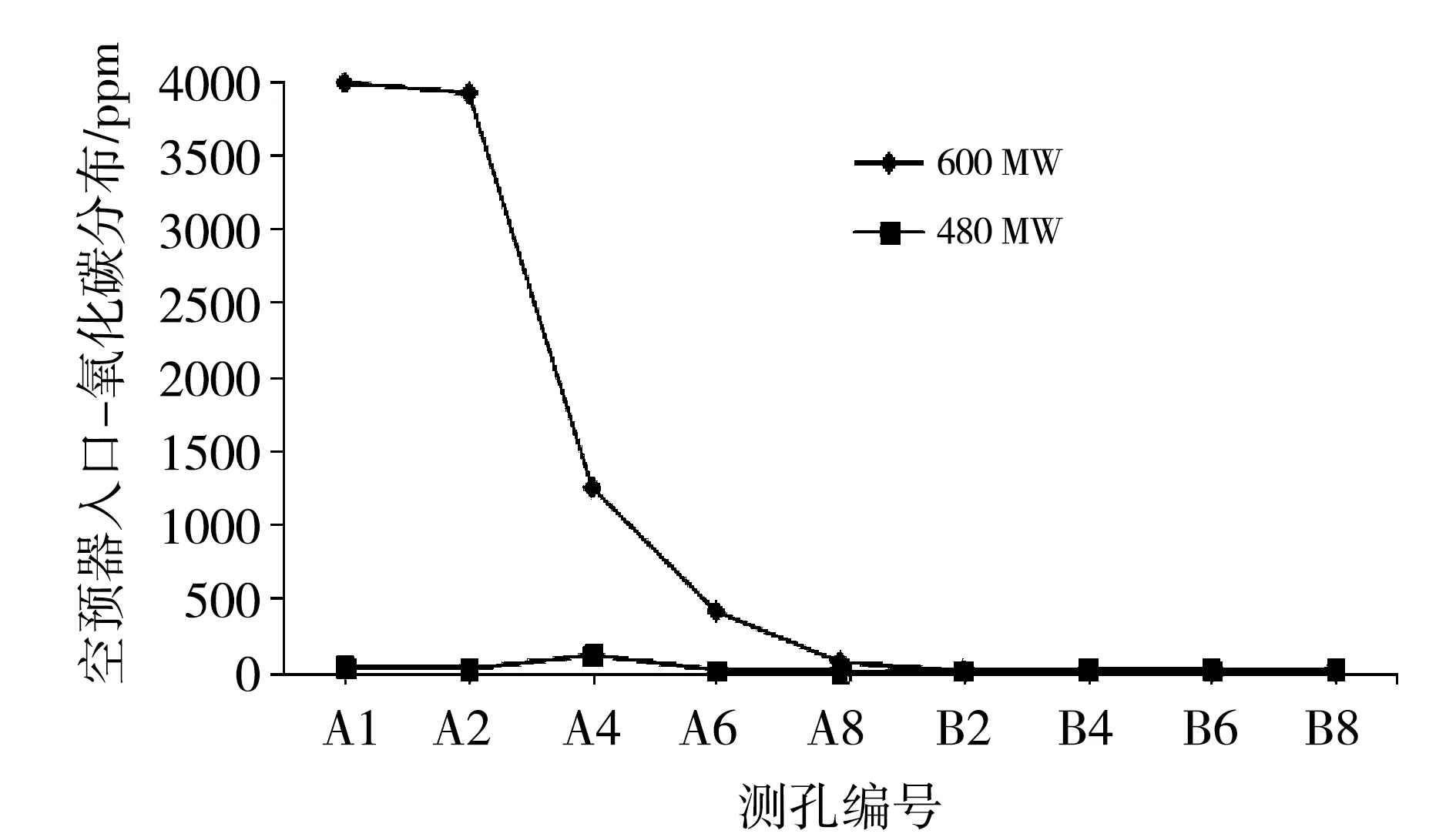

在600 MW和480 MW下进行了原始工况试验,试验结果如图1-2所示。

图1 不同工况下空预器进口氧量分布

图2 不同工况下空预器进口一氧化碳分布

由图1和2可知,在600 MW负荷工况下,空预器入口A侧氧量分布由A1测点到A8测点呈现逐渐增大的趋势,CO浓度呈现逐渐减小的趋势。与B侧分布相比,A侧氧量分布存在严重偏差,导致A侧飞灰可燃物含量明显高于B侧。在480 MW负荷工况下,空预器入口A、B侧氧量分布相对一致,呈现“两头高,中间低”的现象,空预器入口A、B侧CO浓度分布都较低,A侧相比B侧而言相对偏高。

通过原始工况试验和机组运行数据,目前该机组主要存在以下问题:(1)在高负荷工况下,存在燃烧偏差。A侧氧量偏差尤其明显,导致A侧CO浓度、飞灰可燃物含量明显偏高,A/B侧屏过出口过热蒸汽的汽温偏差较大。在低负荷工况下,由于配风方式和煤质原因,导致A/B侧屏过出口过热蒸汽的汽温均较高。(2)配煤掺烧方式不固定,导致灰渣可燃物含量在不同时段,偏差较大。在中负荷原始工况下,空预器出口CO浓度较小的情况下,灰渣可燃物含量比高负荷时偏高。针对以上问题必须进行燃烧优化调整。

3 燃烧优化调整试验

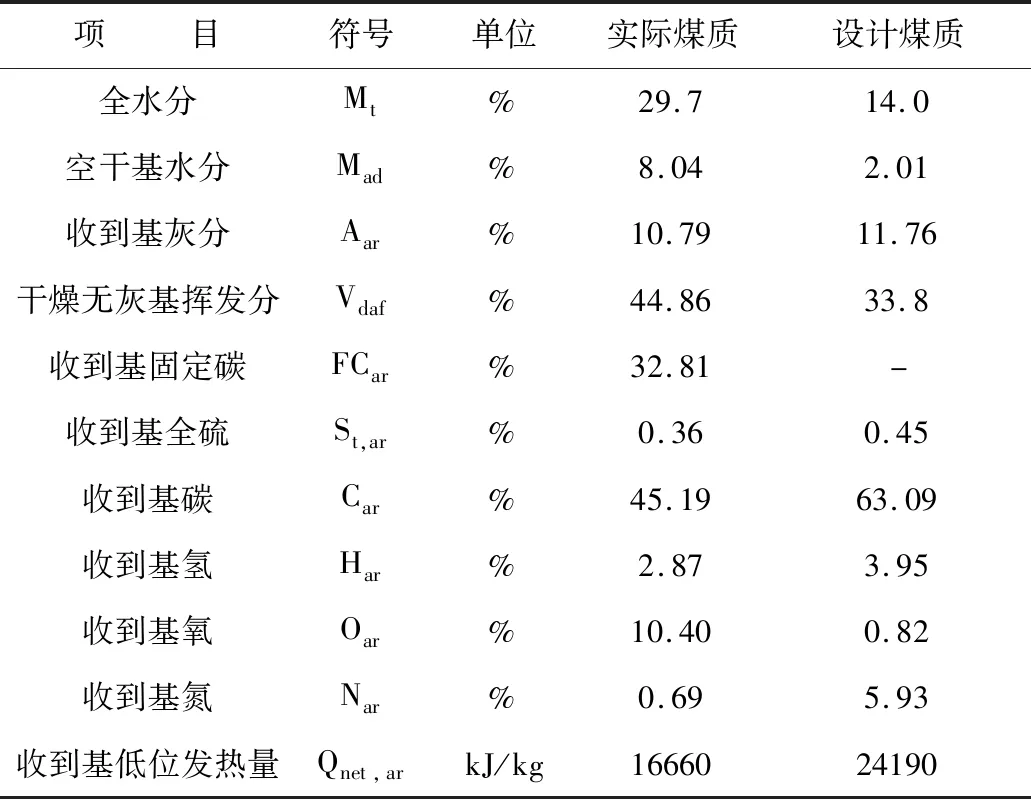

3.1 煤质分析

3.1.1 与设计煤质对比

在燃烧优化调整试验期间,对入炉煤质和设计煤质进行了对比,对比结果见表1。

表1 入炉煤和设计煤质对比结果

实际入炉煤质具有高挥发分、高水分和低热值的属性,倾向于褐煤特性,与设计煤质特性相差较大。

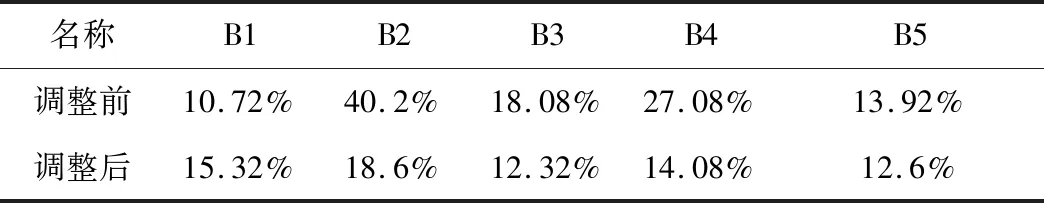

3.1.2 掺配方式

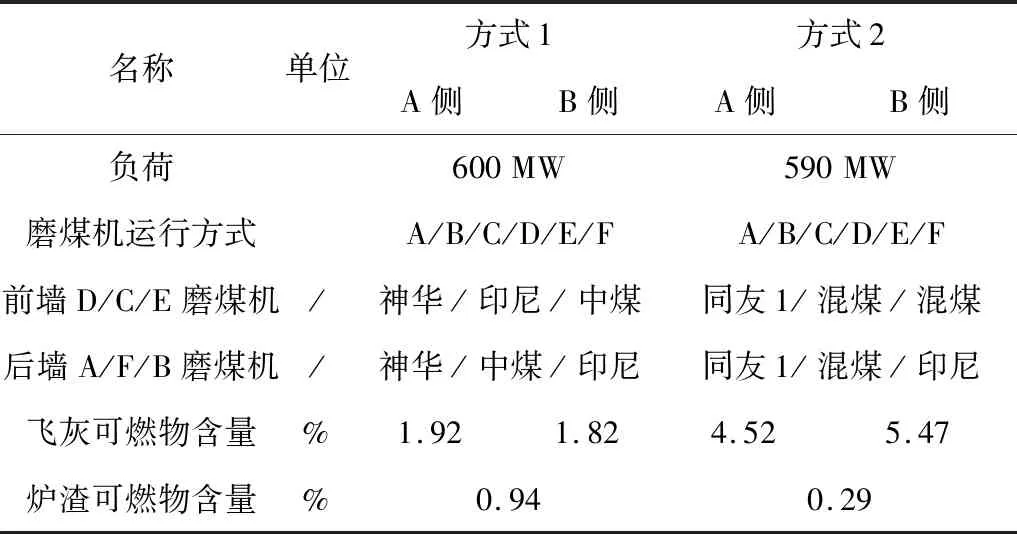

该炉在配煤方式中掺混了高热值、不易磨的同友煤,同友煤一般通过中上层燃烧器进入炉膛。在高负荷工况下,不同掺配方式下飞灰炉渣含碳量的变化见表2。

表2 不同掺配方式下飞灰炉渣含碳量变化

在高负荷下,同友煤通过前后墙上层燃烧器进入炉膛,在配风方式基本一致的情况下,与方式1相比,飞灰可燃物含量较大。该现象的原因与磨煤机粉管中粉量的分布、配风方式有一定关系,但主要原因是由于电厂来煤中不同煤种的煤质特性存在较大差别,不能保证煤质特性差别大的煤种固定在某台磨煤机,导致煤粉细度不能维持在合理的范围内。

3.2 煤粉细度调整

3.2.1 煤粉细度及粉量偏差测试

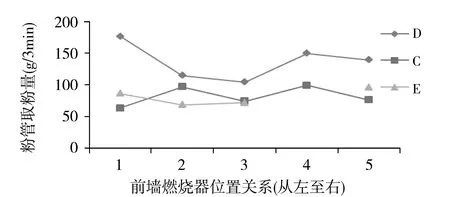

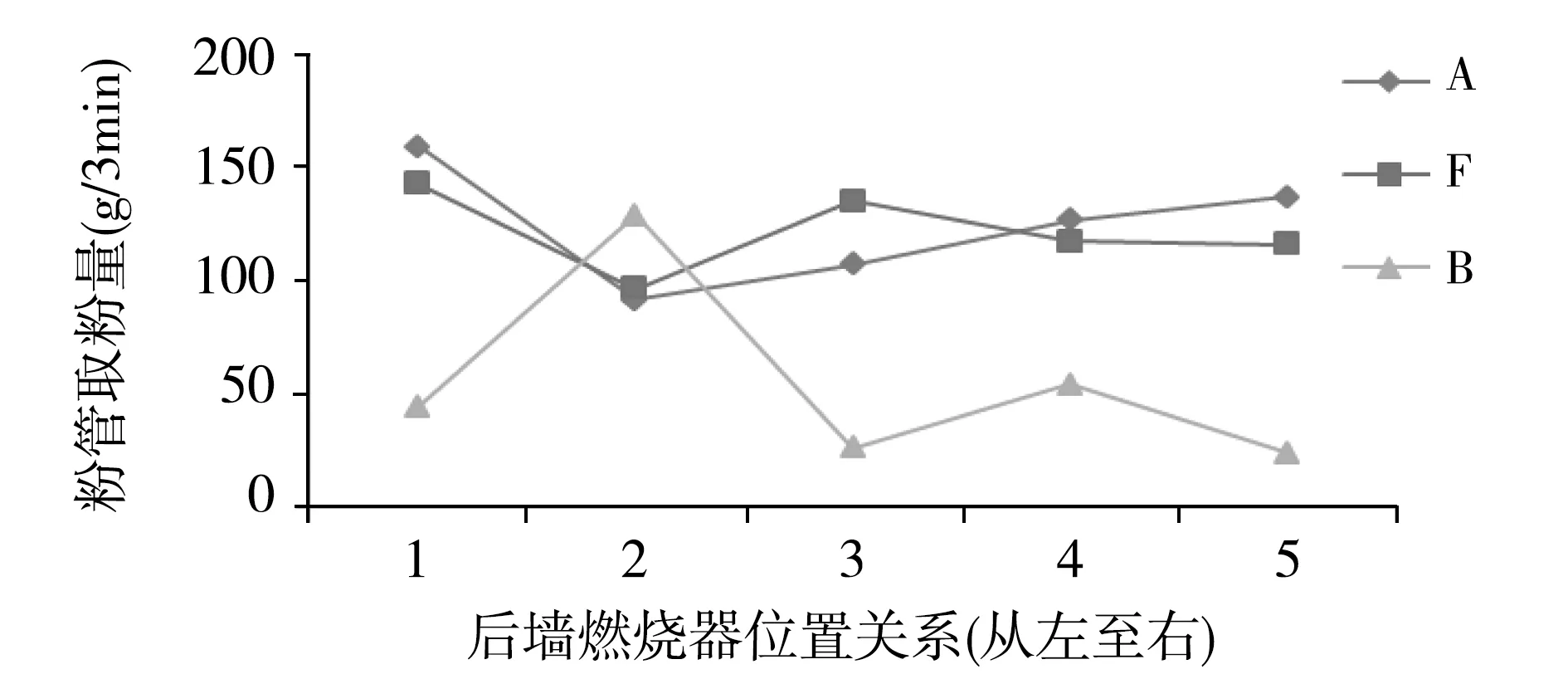

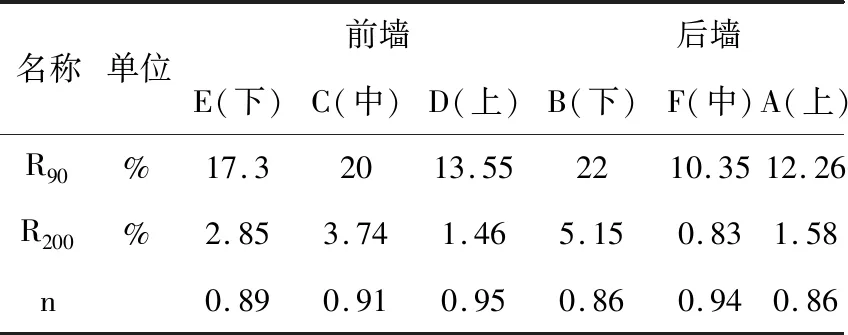

在磨煤机常用出力下,对各台磨煤机进行了煤粉细度和粉量偏差测试,粉量偏差测试结果如图3-4所示,煤粉细度测试结果见表3。

图3 前墙各磨煤机粉量偏差分布

图4 后墙各磨煤机粉量偏差分布

表3 各台磨煤机煤粉细度

A/D/E磨煤机粉管总体上呈现1号粉管和5号粉管粉量较其他粉管粉量偏大,且1号粉管粉量在各粉管中粉量最大;C磨煤机中2号粉管和4号粉管中粉量较其他粉管的粉量偏大,且2/4号粉管中粉量基本相当;F磨煤机中1/3号粉管粉量较其他粉管粉量明显偏大,且1号粉管中粉量最大;B磨煤机中2号粉管粉量远远大于其他粉管粉量。

3.2.2 煤粉细度调整

针对B磨煤机出现的粉量偏差大及煤粉细度偏粗的情况,对B磨煤机分离器挡板进行了调整,调整后的B磨煤机煤粉细度测试结果见表4。

表4 B磨煤机调整前后煤粉细度R90对比

通过调整B磨煤机分离器挡板开度后,B磨煤机的煤粉细度R90由22%降到了14.58%,B磨煤机的煤粉细度的均匀性明显改善。

3.3 配风方式调整

3.3.1 屏过汽温偏差调整

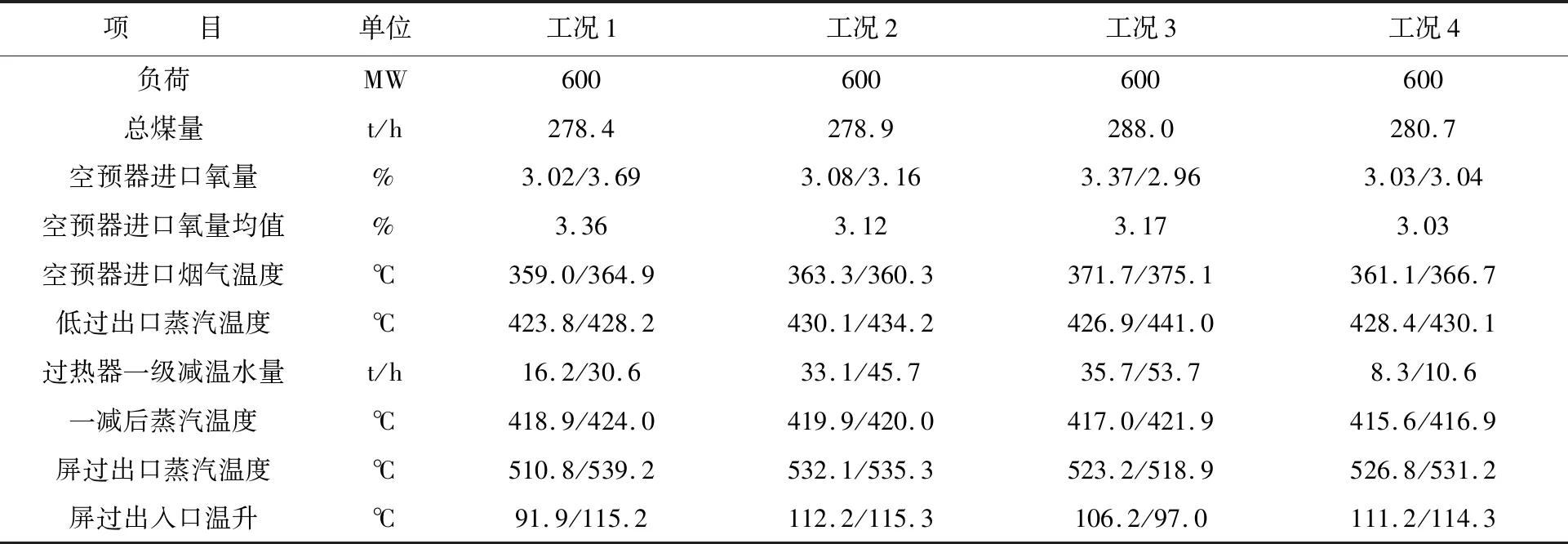

由于该机组在高负荷工况下,A/B侧屏过出口过热蒸汽的汽温偏差较大,因此根据该炉磨煤机粉管粉量的分布情况,进行了主燃区二次风、燃尽风配风及燃烧器喷口各手动调节装置的优化调整,在高负荷工况下,由于A/B侧氧量偏差较大,通过调整主燃区和燃尽风的手动风门,逐渐改变A侧氧量,并观察工况1、工况2、工况3和工况4稳定运行时A/B侧屏过出入口的汽温变化,屏过汽温偏差调整结果见表5。

表5 屏过汽温偏差调整结果对比

在高负荷工况下,通过逐渐提高A侧氧量,在工况3下A侧氧量大于B侧氧量低过出口A/B侧汽温偏差为14.1 ℃,屏过出口A/B侧汽温偏差已得到明显改善,当逐渐增加A侧氧量时,屏过出口A/B侧的汽温偏差已明显减小,在工况3下A侧屏过出口汽温已高于B侧,但过热器一级减温水量却是最高的,因此根据工况1、工况2、工况3调整后的特点,对前后墙燃尽风进行了进一步调整,得到优化工况4。在A/B侧氧量基本一致下,低过出口A/B侧汽温偏差为3.7 ℃,屏过出口A/B侧汽温偏差为4.4 ℃。

3.3.2 CO浓度偏差调整

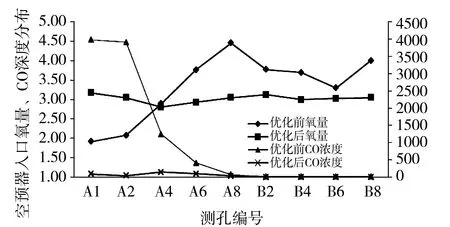

通过原始工况试验和屏过汽温偏差调整,该现象在高负荷工况下发生,因此在调整屏过汽温偏差的同时,对运行氧量、一氧化碳浓度的偏差进行了优化调整、优化调整前后空预器进口氧量、CO浓度分布对比如图5所示。

图5 高负荷下调整前后O2、CO浓度分布对比

通过燃烧优化调整后,有效地解决了锅炉左右侧燃烧偏烧及空预器进口O2分布不均匀问题。有效地解决了锅炉左右侧燃烧偏烧的问题。

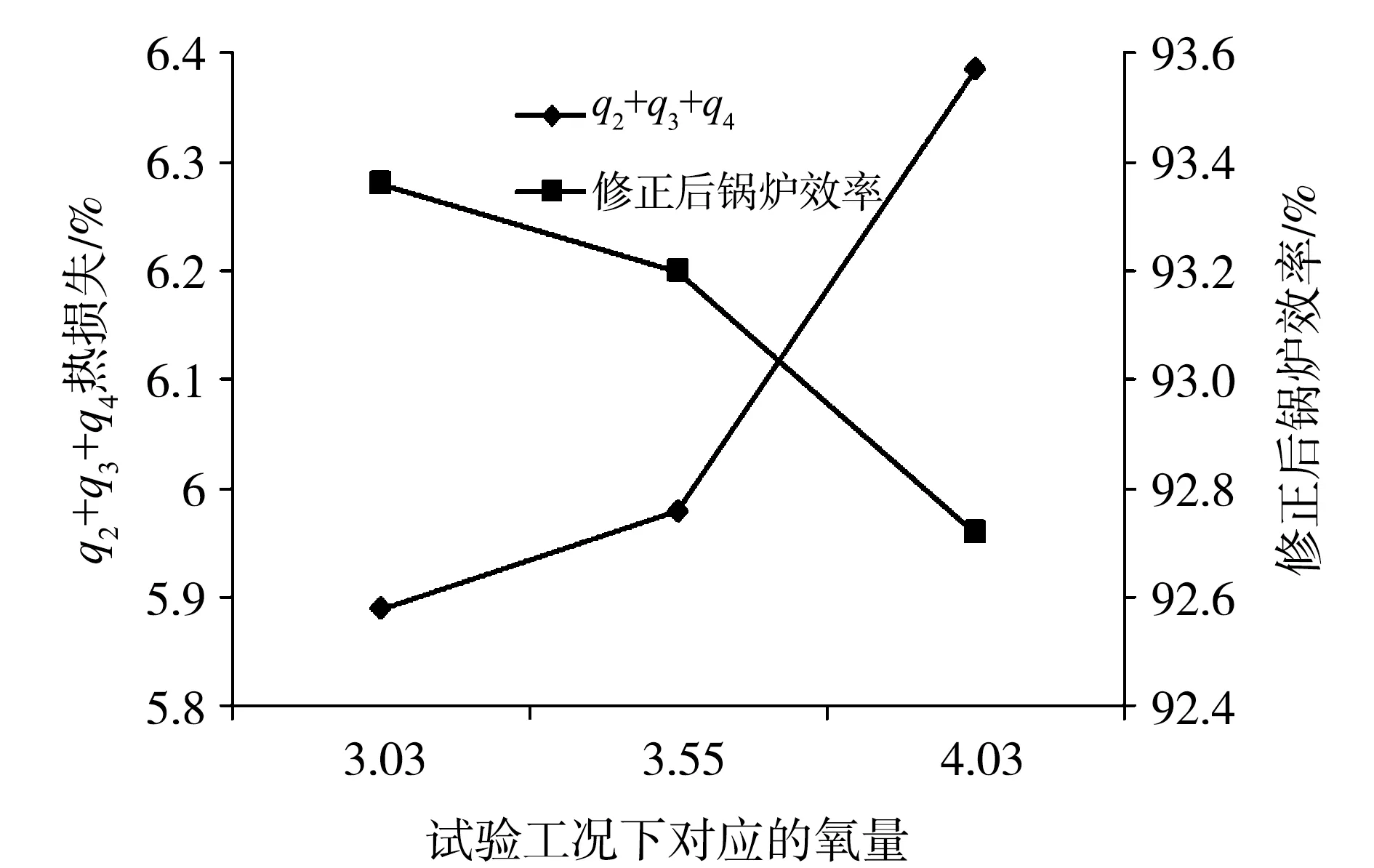

3.3 变氧量试验

运行氧量的变化直接影响着炉膛燃烧状态,氧量过大,使排烟热损失增加,脱硝入口NOX浓度升高。若氧量过小,又会使不完全燃烧热损失增加。同时,运行氧量的降低可以显著降低NOx的浓度。通过变氧量工况试验寻求合适的运行氧量,兼顾锅炉的经济性指标和环保指标。

图6 高负荷下运行氧量对锅炉效率的影响

由于氧量提高后,炉膛火焰中心上移,烟气量增加,再热器的吸热量随之增加,导致再热器减温水量增加。当炉膛氧量提高后,飞灰可燃物含量会有所降低,但当继续提高氧量后,灰渣可燃物含量并没有继续降低,反而会升高,主要是因为当氧量继续增加后,会导致煤粉在炉内的停留时间变短,影响燃料的完全燃烧。根据高负荷工况下变氧量试验结果,在试验煤种下,空预器进口氧量建议维持在3.0%左右,即过量空气系数为1.17。

4 结束语

在燃烧调整试验过程中,发现灰渣可燃物含量在同一负荷下,不同时间段内忽高忽低,这是由于上煤方式具有一定的随机性,导致磨煤机不能根据来煤煤质特性的差异进行有效调整。因此建议针对个别煤质特性差异大的煤种,采用固定磨煤机的上煤方式,通过调整磨煤机的折向挡板开度等手段,使其维持合适的煤粉细度,可有效改善炉膛燃烧。

通过制粉系统粉量和煤粉细度测试,磨煤机粉管粉量偏差偏大,煤粉细度分布不均匀,尤其是B磨煤机。通过调整B磨煤机折向挡板开度,煤粉细度R90由22%降到了12.58%。

根据原始工况试验结果及磨煤机煤粉细度调整,进行了主燃区二次风、燃尽风及燃烧器喷口各手动调节装置的调整,调整后高负荷工况屏过出口A/B侧汽温偏差由28.4℃降低为4.4 ℃,同时一级减温水量降低72 t/h,对防止壁温超温和炉膛结渣起到积极作用。

根据屏过出口汽温偏差调整结果,对锅炉运行氧量和CO浓度分布同时进行了优化调整,优化后空预器进口氧量A侧为3.03%,B侧为3.04%,两侧基本一致,氧量分布比较均匀,空预器进口CO浓度A侧由1924.2 ppm降低到80.3 ppm,已有明显的改善,有效地解决了锅炉左右侧燃烧偏烧和O2分布不均匀问题。

根据高负荷工况下变氧量试验结果,在试验煤种下,空预器进口氧量建议维持在3.0%左右,即过量空气系数为1.17。