饲料自动配料控制系统设计

2019-10-09潘松峰张万达

倪 瑞,潘松峰,张万达

(青岛大学 自动化学院,青岛266071)

传统的饲料配料过程,主要由人工完成,根据市场对饲料的需求,选择合适的配方,通过电子秤反馈的重量数值手动操作各种配料的添加和停止,在整个生产工艺中存在较多不可控的人为因素和非人为因素,无法保证配料过程的准确性、安全性、连续性[1]。 此外,饲料在密闭的加工环境中,味道极大,生产线上的加工人员长时间吸入后,容易出现头晕、恶心等情况。 因此,提升配料生产线的自动化水平,是现代饲料加工行业未来发展的主要方向[2]。故在此设计了可以实时监控配料过程、设置生产配方的饲料自动配料控制系统。

1 系统结构及硬件设计

1.1 系统结构

饲料生产线包含5 个原料罐(A~E)、2 个称重釜、1 个搅拌釜。安装的1 号称重仪表和2 号称重仪表负责对2 台称重釜中的原料进行称量。 在饲料配料过程中,原料在进料电机的作用下,泵入到称重釜中;在称重釜中对原料进行称量,若重量合格,则打开称重釜出料阀门,将原料泵入到搅拌釜中,等待所有物料全部称量完毕,搅拌电机开始工作,搅拌结束后进行卸料,即完成一次完整的饲料称重过程。

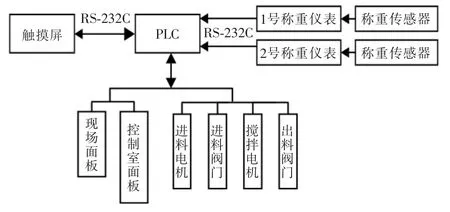

饲料自动配料控制系统由欧姆龙CP1H 系列PLC、触摸屏、IND560 称重仪表等构成,对应系统结构如图1 所示。 PLC 作为配料系统的控制核心,通过串行通信单元实现PLC 与称重仪表和触摸屏的RS-232C 通信,实时接收配料数据,进而完成对进料电机、进料阀门、搅拌电机、出料阀门的控制。

图1 饲料自动配料控制系统架构Fig.1 Architecture of feed automatic batching control system

1.2 硬件设计

1.2.1 CP1H 系列PLC

为满足饲料自动配料系统的控制需求,采用了欧姆龙公司CP1H-X40DR-A 型整体式PLC。 为实现配料系统中PLC 与2 台称重仪表和1 台触摸屏的RS-232C 通信, 所以选择了2 块RS-232C 选项板CP1W-CIF01 来实现PLC 与称重仪表之间的通信;选择了具有RS-232C 接口的串行通信扩展单元CJ1W-SCU22 来实现PLC 与触摸屏之间的通信。

1.2.2 TPC7062TX 触摸屏

该系统选用昆仑通态科技有限公司的TPC7062TX 型触摸屏,并使用其内置的MCGS 组态软件对监控界面进行设计。 该触摸屏的COM1 端口为RS-232C 串口,可以实现与PLC 之间的RS-232C通信[3]。

1.2.3 IND560 智能称重仪表

梅特勒-托利多研发的IND560 智能称重仪表,广泛用于各类称重领域,其精度高,可靠性强[4]。IND560 称重仪表的面板按键,可修改称重过程中涉及的重量单位和量程,并可以对仪表的通信参数进行设置。 此外,IND560 称重仪表还可以将称重数据通过RS-232C 通信,连续不断地发送至PLC,以便PLC 根据原料的实时重量对配料过程进行控制。

2 PLC 程序设计

2.1 控制系统程序设计

为满足实际配料过程中的要求,饲料配料系统包括2 种工作模式,分为手动和自动2 种控制模式。

在手动模式下,配料系统需要现场操作人员根据触摸屏中的饲料配方,手动点击进料的启动和停止按钮来完成配料任务。 手动模式的PLC 流程如图2 所示。

图2 手动模式PLC 流程Fig.2 Manual mode PLC flow chart

在自动模式下,仅需现场操作人员在触摸屏中设置好饲料配方,并点击“自动启动”按钮,饲料控制系统即可根据配方按照从A~E 的顺序,依次进行称重配料过程。 当原料重量与配方中设定的“提前量”相等时,停止泵料,待管道中的余料全部进入到称重釜中时, 将此时的原料重量与配方中设定的“设定值”进行比较。 如果二者的差值在配方设定的“允许误差”范围内,则说明称重合格,方可开始下一种原料的配料过程。 自动模式的PLC 流程如图3所示。

图3 自动模式PLC 流程Fig.3 Automatic mode PLC flow chart

2.2 报警程序设计

在编程软件CX-P 中编写报警程序, 当触发报警程序时,报警指示灯常亮,触摸屏报警画面提示故障信息,只有解决故障问题后,配料系统才可以正常运行[5]。

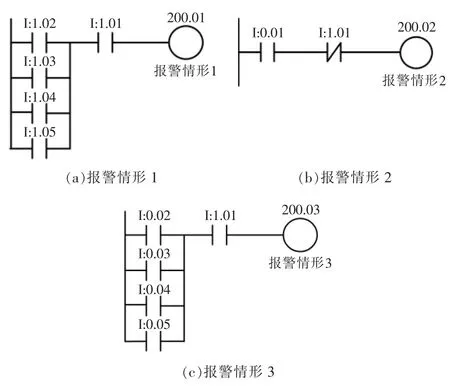

报警程序共涉及3 种情形。 以原料A 为例介绍如下:

情形1其他原料(B~E)的料选择开关没有关闭,就将原料A 的料选择开关旋转至启动状态。 原料A 处于报警情形1 的PLC 程序如图4a 所示。 内存地址1.01 对应原料A 的料选择旋钮, 内存地址1.02~1.05 对应原料B~E 的料选择旋钮。

情形2给原料配料时, 未将原料A 的料选择开关旋转至启动状态, 就按下了原料A 的启动按钮。 原料A 处于报警情形2 的PLC 程序如图4b 所示。 图中地址0.01 为原料A 的启动按钮,地址1.01为原料A 的料选择旋钮。

情形3操作人员给原料A 配料时, 将原料A的料选择开关旋转至开启状态后,错误地按下其他原料的启动按钮。原料A 处于报警情形3 的PLC 程序如图4c 所示。 图中地址1.01 为原料A 的料选择旋钮,地址0.02~0.05 为原料B~E 的启动按钮。

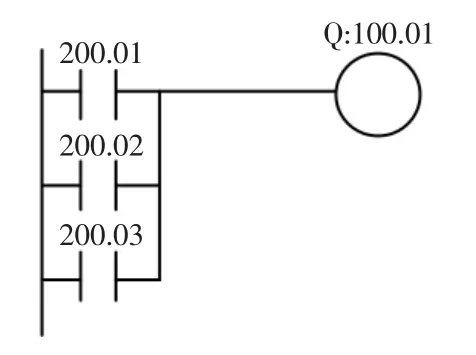

3 种报警情形均发生在手动模式,因人员操作失误引起。 当3 种报警情形中的任意一种被触发后,报警指示灯101.00 得电常亮,触摸屏画面提示相应的报警信息。 触发报警时的PLC 程序如图5 所示。

图4 三种情况报警的PLC 程序Fig.4 PLC program for alarm in three cases

图5 触发报警指示灯工作的PLC 程序Fig.5 PLC program for triggering alarm indicator

2.3 PLC 处理称重数据程序设计

PLC 从IND560 仪表中读取到的数据为十六进制的ASCII 码, 不能直接作为称重数据进行存储。因此,需要在编程软件CX-P 中设计处理IND560仪表数据的程序,将处理后的数据作为IND560仪表的实际称重数值,保存在指定的数据存储器区中,供触摸屏读取并显示在触摸屏的监视画面中。

PLC 处理IND560 仪表数据梯形图如图6 所示。

该程序包含:

步聚1使用MOVD 指令进行移位操作,将重量数据的个位、十位、百位、千位数字依次传到PLC的数据存储器区D301 的第0,1,2,3 位中,D301 中得到了一组BCD 码数据。

步聚2使用逻辑与指令ANDW 将D301 中每一位数字提取出来, 并存放在D200,D210,D220,D230; 验证每位数字是否为0~9 之间的自然数;校验合格后将D301 中的数据作为IND560 仪表的称重数据。 最后通过MOV 指令将处理后的称重数据保存到D300 中,供后续使用。

图6 处理称重数据的PLC 程序Fig.6 PLC program for processing weighing data

3 触摸屏组态画面设计

3.1 监视画面

在触摸屏监视画面中,可以显示饲料的物料名、秤号、设定值、提前量、允许误差、实际值、料到位状态、进料状态,以及2 台称重釜的出料阀门和搅拌电机的工作状态。 触摸屏监视画面如图7 所示。

图7 触摸屏监视画面Fig.7 Touch screen monitoring interface

3.2 配方画面

在触摸屏配方画面中, 可以对饲料的设定值、提前量、允许误差进行设置,点击“保存配方”按钮即可完成配方设置。 触摸屏配方画面如图8 所示。

3.3 报警画面

图8 触摸屏配方画面Fig.8 Touch screen formula interface

当配料系统的PLC 报警程序被触发时,触摸屏会弹出报警画面。 报警信息以表格的形式,将报警产生的日期、时间、报警原因等显示在触摸屏报警画面中。 触摸屏报警画面如图9 所示。

图9 触摸屏报警画面Fig.9 Touch screen alarm interface

4 结语

经过对饲料自动配料控制系统的硬件及软件环节的调试, 实现了饲料配料过程的自动化运行,且可以在触摸屏实现了配料监控、配方设置、报警提示等功能。 此外, 该系统也可用于其他行业中的配料过程, 具有很好的移植性和广泛的应用性。