汽车前部口哨音的研究与改善策略

2019-10-08杨飘李燕龙陈文刘颖文李涛

杨飘 李燕龙 陈文 刘颖文 李涛

摘 要:风噪声是汽车高速行驶时的主要噪声源之一。本文利用流体力学与流体声学的理论,分析了口哨的发声原理,总结出了影响汽车前部风噪声中客户不可接受的高频口哨音的三个解决方向:改变流场方向、移除扰流因子、填堵谐振腔。并通过解决某项目车型车身前部口哨音问题,为公司及行业后续车型开发提供了解决方案。

关键词:风噪;口哨音;流场方向;扰流因子;谐振腔

中图分类号:U463.83+3 文献标识码:A 文章编号:1005-2550(2019)04-0041-06

Abstract: Wind noise is one of the main noise sources in high speed driving. In this paper, the principle of whistling is analyzed, by using hydrodynamics and fluid acoustics principle, and the three solutions that affect the customer's unacceptable high-frequency whistling in front wind noise of automobile are summarized: changing the direction of flow field, remove the spoiler factor and plug the resonator. The solution is provided for the subsequent development of the vehicle model by solving the whistling problem of the front part of a certain vehicle model.

1 背景

隨着经济的发展,人们对生活品质的追求日益提高,振动与噪声等影响轿车舒适性(NVH)的因素成为影响客户选择汽车产品的主要参考因子之一,因而也成为各大主机厂研制新车型的开发重点。中低速等速行驶时,轮胎路面滚动噪声占主导;加速行驶时,发动机负荷增加,动力驱动噪声成为主导声源;高速行驶时,空气与车身之间的气流风噪成为主要声源。随着汽车的高速化,风噪问题已成为轿车NVH的重要指标。研究表明,当车速达到80Km/h及以上时,风噪声的影响已达到驱动噪声和轮胎路面滚动噪声的程度,当车速超过120Km/h时,风噪完全超越其他噪声源,成为主要的噪声。

由于在汽车开发前期,风洞试验主要识别的是汽车模型的风阻系数以及主要的风噪分贝的问题,关于高频风噪,以口哨音为主的客户不可接受的问题是无法辨识出来的,因而,研究口哨音的发声机理及解决方案,避免工业化阶段耗费高昂的设计变更费用,成为当前主要的课题之一。

本文以解决某车型车身前部口哨音问题,通过流体力学与声学的推导、口哨的发声原理的分析、 CAE流场图的分析与解读及实际方案的验证,总结了降低风噪特别是消除口哨音的三个方向。

2 理论介绍

2.1 流体力学—圆柱扰流

流体的粘性:相邻两层流体之间或者流体与固体表面之间在发生相对运动时会产生内摩擦作用,流体的这种特性称为粘性。

如下是牛顿平板实验,描述了粘性影响流体运动的情况:

h——平板之间间距;F——板上施加外力;U——平板运动速度;A——平板面积;

运动的流体所产生的内摩擦力(即粘性力)的大小与下列因素的关系如下:

与接触面的面积A成正比;与两平板之间的间距h成反比;与流速U成正比;与流体的物理性质(粘度)成正比。

即理想流体中的质点所处位置的压强势能与其动能是守恒的。

当流体绕过静止物体流动时,流体中即有粘性力又有惯性力,用无量纲参数雷诺数Re=UL/v(U是流体速度,L是特征长度,V是流体运动粘度)表征惯性力与粘性力之比。

大量试验表明:在大雷诺数条件下,平直物面和弯曲屋面上都会形成边界层。当雷诺数小于一定值时,边界层中的流动处于层流状态;当雷诺数大于一定的值时,流动处于湍流状态。

在大雷诺数情况下,由于流体与平面之间的粘滞作用,边界层内的速度较外流速度减小.以圆柱扰流为例:在大雷诺数条件下,在图3 所示,A、B两点的流动速度为0,其压强势能达到最大值,在M点上速度最大,动能达到最大值,压强势能达到最小值。因而,流体从A到M,速度逐渐增大,压强则由大变小,即质点由A到M,是被压强“推着向前进”这部分称为顺压区,同理由M到B这一段压强由小到大,属于逆压区。

实际中流体是有粘性的,粘性效应消耗流体的运动机械能,在粘性与逆压的共同作用下,流体质点在B点之前的某点就耗尽了动能,如果逆压足够强,流体速度就会在这一点开始发生反向。当雷诺数Re由小变大时,其圆柱扰流图案如图4所示,当Re>40时,形成的尾流区域会逐渐拉长,形成周期性的两列涡,即卡门涡街。当Re>300以后,涡街失去规律性和周期性,最终形成许多不规则的旋涡尾流区。边界层的流动也逐渐由层流过度为湍流状态。

常温常压下的空气的运动粘度v约为0.000015,汽车高速行驶时的速度范围为54~180Km/h即15~60m/s。且高速行驶时速度在汽车表面的圆角一般为R1~R5。因而其雷诺数在1000~20000,进一步的研究表明,当Re在这个区间时,分离角度θ在80~100°之间。

2.2 气动声学理论—声就是流动的涡

1952年,英国学者Ligthill在英国皇家学会会看上发表了题为《On Sound Genertted Acrodynamically I:General Theory》的论文,描述了气流运动发声的Lighthill方程,标志着气动声学的诞生。1964年,A.Powell提出涡声理论,为揭示湍流发声提供了理論依据。1969年Ffowcs Williams和Hawkings提出Ffowcs Williams-Hawkings方程(简称FW-H方程)。从FW-H方程可以看出,运动物体与流体相互作用产生的声场是由四极子源、偶极子源以及由位移所产生的单极子源的叠加组成的。

三种线性声学中的典型声源——单极子声源、偶极子声源和四极子声源组成如图6。

单极子声源:媒质中流入的质量或热量不均匀时形成声源(也叫简单声源)

偶极子声源:流体中有障碍物时,流体与物体产生的不稳定的反作用力形成声源。

四极子声源:媒质中既无质量或热量的注入也无障碍物,唯粘滞应力可能辐射声波。

研究表明:单极子、偶极子和四极子声源的总声功率分别与流速的四次方、六次方和八次方成正比。降低流速可大大减小噪声。

针对亚音速,如汽车的气动噪声这一问题而言,单极子和四极子声源可以忽略。汽车气动噪声的主要声源为偶极子声源。根据鲍威尔涡声方程,存在涡的地方就会存在声音,即涡是流动的声音。

1978年,Hucho在研究汽车空气阻力时,利用实车风洞试验得到轿车周围流普分布图如图7。该图揭示了汽车周围的流场及局部涡流的情形。

进一步研究表明,在分离区内存在两个方向相反的涡,涡在分离区的流动时有旋的,而在再附着区的流动时无旋的,并且存在涡旋的地方压力系数的负值较大,变化率也较大。研究表明,诱发气动噪声的脉动压力同涡流逆动是密切相关的,可以把分离区的气流逆动作为研究气动噪声的重点之一。

2.3 口哨音的发声原理

(1)哨声是由空气振动引起的气流紊乱造成的。气流通过哨口,在哨体内形成不规则的涡,并引起哨体振动,形成哨音。

(2)哨声的响度与空气的湿度有关。空气的湿度影响粘度系数,从而影响能量损失,同等条件下,空气湿度越大,哨声响度越小。

(3)哨子的发声的响度受气流的流速的影响。流过哨口的气流速度越大,哨声越大。

(4)哨子的发声频率受流场扰动的影响。不同的哨口尺寸会影响气流的转捩,进而影响哨音的频率。

哨子是这样发声的:通过哨嘴的定向流速的气流离开哨口后形成紊乱的气流,冲击哨舌,在哨舌的扰动下,扩大湍流范围,并提高涡的频率,涡的形成与哨体的振动发出哨音。

即:哨子发声的三个基础:定向气流(哨口)、扰流因子(哨舌)、谐振腔(哨体)

3 某车型车身前部80Km/h及以上时口哨音原因解析

3.1 实车原因验证解析

某新车型在量产前无伪装状态跑高环试验时,当速度达到80Km/h及以上时车身前部发出口哨音,针对该问题进行了以下原因解析工作:

首先通过主观判断,车身前部的哨音问题产生于发动机罩与前格栅保险杠的区域。

进一步原因解析如图9,通过以下四个方案的验证,可以得出此处口哨音的产生并非由密封不良引起,而是由前部结构形式符合口哨音的发声机理。

3.2 流场仿真解析

针对该车型前部口哨音问题,进行了车身流场CAE仿真分析

通过对比分析YO与Y=-200的流场图得出以下结论:

(1)标徽跨度区域因气流流向的改变,使得结构上不具备哨音三要素之一的扰流因子(哨舌,格栅平面不具备舌的特征)因而不会产生高频哨音。根据机罩与格栅之间的腔体中形成逆时针气流,可判定气流由机罩前缘流向格栅即由上往下流动。对比Y0与Y=-200的差异,Y0面在标徽的作用下,气流提前与车身面接触,使得分离点提前,机罩与格栅的分缝区域在逆压区,因而改变了气流在机罩前缘与格栅之间的流动方向。

(2)非标徽跨度区域,在低速条件下,扰流因子(哨舌即机罩前缘)不在紊流区域,即不会产生催动气流的转捩,也就不会使得风噪声恶化成高频的哨音。低速状态下,由于格栅孔的封堵,格栅前部的压强势能的作用强于动能的作用,使得流场提前向上变相,即当气流与格栅结构圆角的切线与水平方向的角度较小,根据圆柱扰流(参考图5)与流场图的显示,机罩前缘避开了湍流区。

(3)非标徽跨度区域,高速情况下存在高频的哨音。高速气流冲击机罩前缘在机罩与格栅之间的腔体中形成涡。即同时满足高频哨音产生三大因素:满足流向的气流、扰流因子、谐振腔。

4 改善方案实车验证

4.1 将凹陷封闭的格栅用胶带完全封住,使得封住后的胶带与标徽形成一个大面,即等效为扩大标徽面的跨度区域,如图18。

结论:①车速在考察范围内,均没有产生高频口哨音。

②证明改变流场方向可解决哨音问题。

4.2 将凹陷封闭的格栅打通,使得气流能够通过格栅流入,使得高压强势能的位置处于格栅网格后部靠风扇与冷凝器,从而改变流场方向。在作用方面,现状80Km/h时流线的变相点开始满足哨音三要素,只有更高速度时的才能满足三要素,如图19。

结论;①格栅打通后,车速提高到考察的160Km/h时,没有产生高频哨音。

②证明改变流场方向可以解决哨音问题。

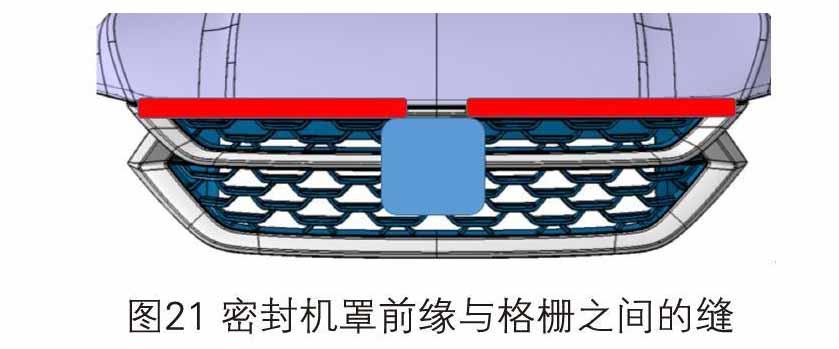

4.3 将机罩前缘位置前移,使得机罩前缘相对格栅位置靠前,如图20。

结论:①机罩前缘相对格栅前移的量越大,口哨音产生时对应的车速越高。当移动到与格栅最前点水平方向100°时,车速在考察范围内不会产生哨音。

②证明移除扰流因子可解决哨音问题。

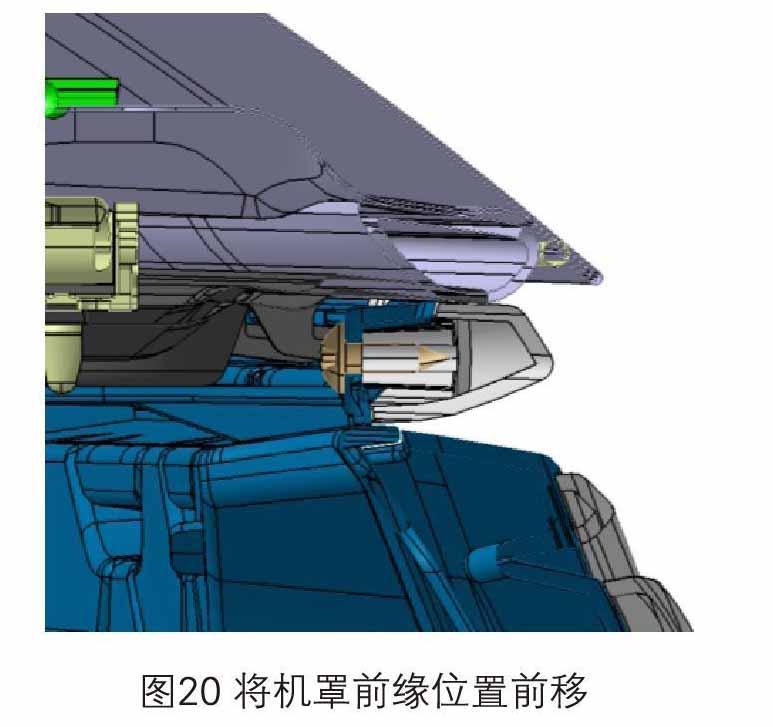

4.4 密封机罩前缘与格栅之间的缝(除开标徽影响区域Y0±100区域),如图21。

结论:①标徽的出现改变了流向,哨音不是由标徽区域产生;

②封堵哨体即机罩与格栅之间形成的谐振腔也可以解决哨音问题。

③证明谐振腔是哨音产生的不可或缺因素。

4.5 改变密封条的断面,填堵机罩与格栅之间的空腔,如图22。

结论:①填堵谐振腔,可以解决哨音问题。

4.6 验证方案总结

方案一、通過对比以上改善验证方案的实施代价;变更格栅影响造型效果,且变更格栅费用约100万,周期三个月,成本周期不可接受。

方案二、调整机罩X向的尺寸,现有尺寸工程可调整的余量无法满足要求,如需实施,需要变更机罩外板造型,变更费用120万,周期约5个月,成本周期不可接受。

方案三、通过改变密封条断面,填堵谐振腔,变更费用3万,周期约15天,方案可行。

最终确认采用方案三作为最后量产方案。

5 总结

通过理论研究与车身流场的分析,结合实际试验的结果验证,得出车身前端产生高频口哨音的三个必要条件如下:定向高速气流、湍流区有扰流因子、容纳涡流的谐振腔。

解决口哨音问题的方案,至少改变三大必要条件中的一个因素:通过造型优化,调整格栅与机罩的型面,可以改变冲击分缝处的气流方向;通过改变机罩前缘与格栅的X向相对位置关系,可以移除湍流区扰流因子;通过对密封条断面的优化设计与合理布置,填充结构腔体,可以规避容纳涡流的谐振腔。

在车型开发前期,可以通过结构断面分析与流场仿真分析,提前识别车型在机罩与格栅分缝处是否存在口哨音,也为车身外饰其他部位的口哨音风险识别提供参考。

参考文献:

[1]赵汉中. 工程流体力学.武汉:华中科技大学出版社,2005年9月.

[2]张强.气动声学基础.北京:国防工业出版社,2012年9月.

[3]沈淳,夏新林,曹占伟,于明星. 缝隙-腔体密封结构在高速气流冲击下的整体流动,传热特性分析[J],航空学报,2012,33(1):34-43.