纯电动与传统乘用车起步倒车异响影响因素的对比研究

2019-10-08王晓强马书林顾书东林栋林俞生

王晓强 马书林 顾书东 林栋 林俞生

摘 要:传统乘用车在起步、倒车工况时,由于驱动轮承受冲击扭矩作用,导致驱动轴外球节与轮毂轴承配合端面发生粘滑异响,本文通过纯电动乘用车起步倒车异响的解析案例,对比研究其影响因素与传统车的区别。

关键词:驱动轴;粘滞噪音;扭矩响应;起步倒车

中图分类号:U461.4 文献标识码:A 文章编号:1005-2550(2019)04-0015-05

Abstract: When the traditional passenger cars start and reverse, the driving wheel bears the impact torque, resulting in the stick-slip abnormal sound between the outer joint of the driving shaft and the end face of the hub bearing. This text studies the difference influencing factors between the pure electric and traditional cars ,through the analysis of the abnormal sound of starting and reversing of passenger cars.

Key Words: drive shaft; viscous noise;torque response;start reverse

随着社会经济和汽车工业的发展,汽车用户对车辆要求的不断提高,从汽车驾驶舒适性及整车NVH均提出了更大的要求。尤其近几年随着能源问题的日益突出,电动汽车产业迅速发展,虽然电动车在噪声方面有着先天优势,但是在部分工况下,尤其是在高负载和高转速的情况下,噪声问题比较突出,然而现阶段多数电动车的设计主要还是沿用传统汽车的相关结构与参数或经验去设计,导致电动汽车的噪声问题被一直忽视。本文就以某电动车起步倒车异响问题为例,通过与传统车的对比分析,研究影响电动车起步倒车工况异响的因素。

1 起步倒车异响产生的位置

车辆在快速起步或倒车工况时,前悬轮边处传出一声或者数声“咯噔”异响,行驶中无异响,缓慢起步、倒车异响出现概率较低。

如下图1所示,驱动轴与轮毂总成连接产生异响的部位如下:驱动轴外球节与轮毂轴承配合端面,如下图1红圈标记处。

2 异响产生机理分析

粘滑现象:恒定牵引力作用下的界面滑动速度一般保持恒定或者近似恒定,但在某些情况下摩擦力或者滑动速度随着滑行距离或者滑行时间出现一种波动状态,这就是粘滑现象,滑动发生前的状态称作粘滞;

粘滞噪音:粘滞阶段,静摩擦力逐渐增至一定值,一旦外力足以克服這个摩擦力,界面就发生滑移,滑移过程中,摩擦力与时间关系曲线是锯齿状,变化剧烈,引发噪音,此噪音可称为粘滞噪音。

因为驱动轴外球节壳体与轮毂轴承在螺母作用下压紧在一起,但是由于下述三项影响因素,存在粘滑的条件,因此存在粘滞噪音的风险。

① 如上图1所示,轮毂总成与驱动轴的配合端面只是图中红圈所示宽度为4~7mm的环面,端面间的静摩擦力矩相对较小,驱动轴承受较大扭矩时,两个端面发生相对转动的风险较大;

② 花键配合间隙:驱动轴与轮毂轴承配合花键存在一定配合间隙,加剧相对滑动;

③ 驱动扭矩导致驱动轴固定节壳体自身发生弹性变形,进一步加大相对滑动趋势。

3 异响影响因素对比分析

基于上述异响机理的分析,结合某电动车及其基础传统车的实际案例,对比分析异响影响因素的差异。

3.1 异响与静摩擦力矩的关系

根据异响机理粘滞噪音的影响因素1:静摩擦力矩较小才会有相对转动可能,进而产生粘滞噪音,因此对比分析静摩擦力矩如下:

根据计算结果可明确看出某电动车及其基础传统车驱动轴与轮毂配合端面静摩擦力矩完全相同,均小于驱动轴承受的扭矩,因此均有发生粘滑摩擦的可能,但是实际上车辆异响情况并不相同,因此判断导致电动车与其基础传统车异响不同的因素并不是静摩擦力矩,为了进一步判断静摩擦力矩对异响的影响,结合公式(1),进行如下验证分析:

1)增大螺母拧紧力矩T(由原来的125N.m增大至180N.m):故障率降低,但无法彻底消除。

因此得出如下初步结论:驱动轴与轮毂配合端面静摩擦力矩对异响有影响,但是因为受结构限制,静摩擦力矩不能无限制调整,因此其始终会小于驱动轴承受的扭矩,因此其对电动车的异响不是关键决定因素。

3.2 异响与花键配合间隙的关系

因为异响产生的位置是驱动轴与轮毂配合端面的接触环面,为进一步验证异响与花键配合间隙的关系,因此将相关参数进行适应性转化,因为驱动轴一端通过移动节与差速器连接,一端通过固定节与轮毂连接,在传递扭矩的过程中,可将驱动轴与轮毂配合的子系统视为一端通过花键和锁紧螺母固定的扭转弹簧系(见下图3),因此可以将花键配合间隙转化为配合环面上的夹角进行对比分析,见下图4:

其中:

θ1为驱动轴外球节外花键与轮毂内花键存在配合间隙时,对应配合环面上驱动轴外球节与轮毂之间的相对偏转角度;

为验证异响与花键配合间隙的关系,做如下对比验证:

表2 某电动车与其基础传统车驱动轴与轮毂配合端面转角及异响对比

通过上述对比分析,花键配合间隙对电动车起步倒车异响有一定影响,但是仍然不能消除,因此其同样不是异响的关键决定因素,因此继续结合与传统车的差异,进行下述分析。

3.3 异响与驱动轴弹性变形的关系

参照异响机理中弹性变形的影响3,并结合3.2的分析方法,同样将将驱动轴与轮毂配合的子系统视为一端通过花键和锁紧螺母固定的扭转弹簧系,将驱动轴弹性变形转化为配合环面上的夹角进行对比分析(见上图4)

T:为上述表1的T′驱动轴承受的驱动力矩;

:花键部分的轴的抗扭刚度,外球节相同其为定值;

L:花键部分的长度,外球节相同则其同为定值;

根据上述公式(3),驱动轴外球节相同时,θ2大小仅与驱动轴承受的扭矩成正比。

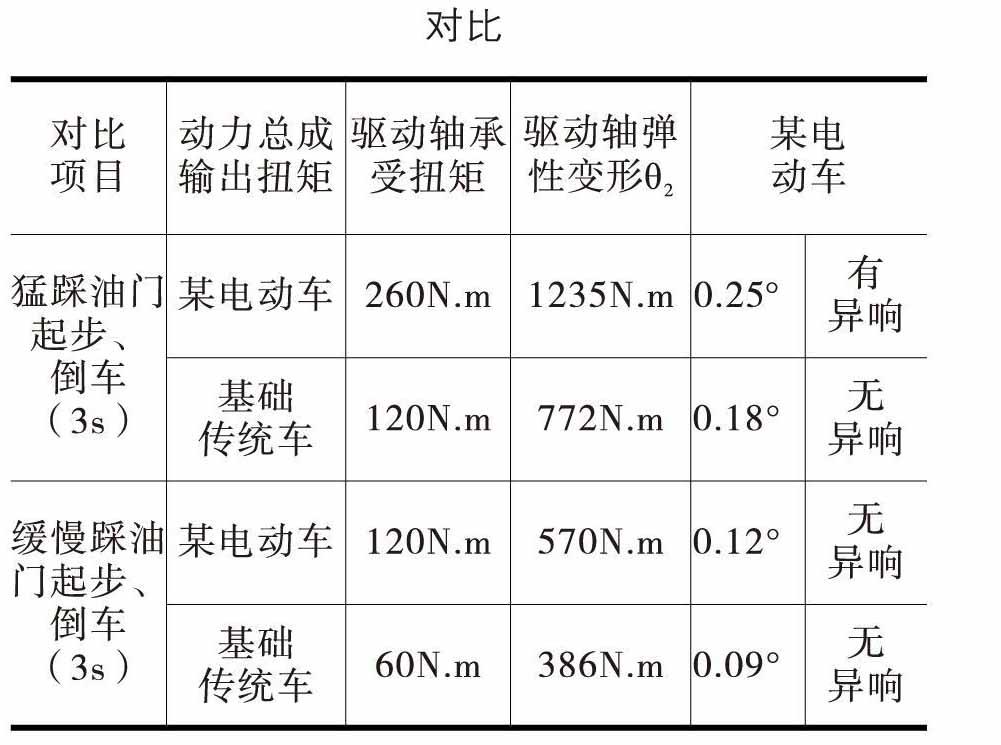

为了做进一步的验证,首先对某电动车及其基础传统车的动力总成扭矩输出响应进行如下的对比测试,即对比上述公式(3)中的T:

1)基础传统车型猛踩油门起步3s左右,车速为20km/h时,发动机转速4000rpm,发动机输出扭矩约120N.m;

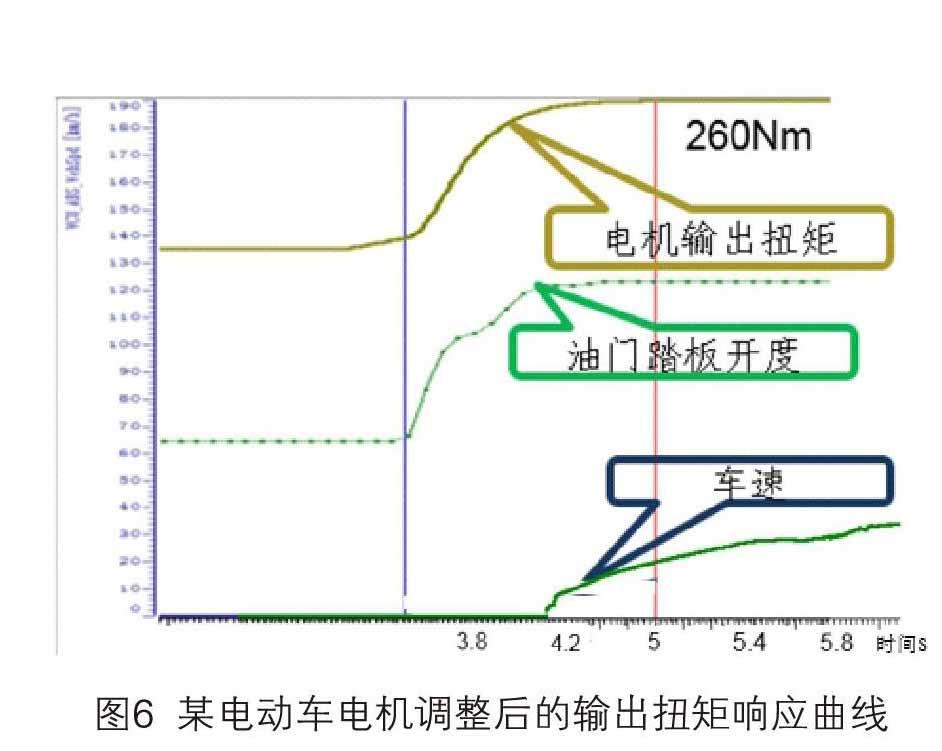

2)某电动车车型猛踩油门起步3s左右,车速为20km/h时,电机输出扭矩约260N.m;(见图5)

3)基础传统车型缓慢踩油门起步3s左右,车速为10km/h时,发动机转速2000rpm,发动机输出扭矩约60N.m;

4)电动车车型缓慢踩油门起步3s左右,车速为10km/h时,电机输出扭矩约120N.m;

为进一步验证异响与驱动轴弹性变形的关系,结合上述数据以及公式(2),(3),做如下对比分析:

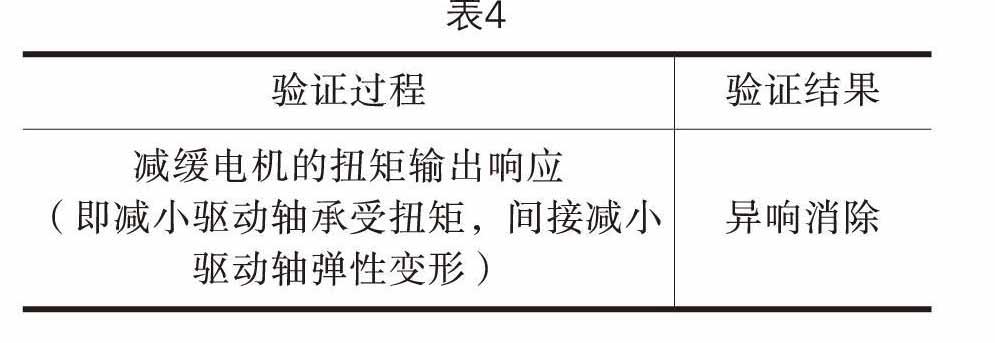

通过上述对比分析,基础传统车与电动车异响差异的本质原因在于驱动轴在相同时间内承受的扭矩差异较大,进而引起的驱动轴弹性变形也不同,虽然通过对比无法将变形角度精确值与异响的关系定量分析,但是已明确驱动轴弹性变形(间接为驱动轴承受的扭矩)与異响有密切的关系,驱动轴弹性变形才是引起异响的决定因素。为验证对比分析结果的正确性,进一步进行如下表4验证:

4 异响解决措施

根据上述异响影响因素的对比分析,影响电动车起步倒车异响的因素有:驱动轴外球节与轮毂配合花键的间隙(不是关键影响因素),驱动轴弹性变形(关键影响因素,但是受结构限制无法调整自身结构,直接与驱动轴承受扭矩成正比),结合异响影响因素,分析某电动车的异响解决措施如下:

调整电机输出扭矩响应——延长电机最大扭矩输出时间(见下图6)

效果:对某电动车调整电机输出扭矩响应后,异响完全消除。

5 总结

通过对某电动车与其基础传统车起步、倒车异响的对比研究,确定电动车的起步、倒车轮边异响不仅与驱动轴外球节与轮毂配合的花键间隙有关,最主要的区别是电动车相对于传统车动力总成扭矩输出响应较快,通过上述研究,明确了电动车与传统车异响影响因素的不同,后续新能源车型开发可借鉴调整电机输出扭矩响应的方法来抑制异响,对提升新能源车型NVH水平具有一定的指导意义。

参考文献:

[1]王少璋, 肖俊华,钱建功,蔡志林,孙利飞. 驱动轴起步倒车异响问题机理及解决措施.汽车后市场.

[2]贾凯敏.汽车底盘异响及特殊案例分析U.工业技术,2012, (25).

[3]刘惟信.汽车设计[M]. 清华大学出版社,2001.

[4]李诗卓,董祥林. 材料的冲蚀磨损与微动暗损[M].机械工业出版社,1987.

[5]盛选禹. 摩阻材料的研制及其静摩擦因数变化规律[J]. 清华大学学报,1997(11).