商用车散热器主片开裂故障分析

2019-10-08龚亚奇夏志伟聂永红

龚亚奇 夏志伟 聂永红

摘 要:针对某型商用车散热器主片开裂故障,利用有限元分析方法对散热器的动态应力进行了理论分析。利用CATIA建立散热器三维模型,在ANSA中建立有限元模型,用扫频模态测试验证了有限元模型的准确性,用PERMAS求解散热器主片的动态应力。研究表明,理论计算的散热器主片所受到的最大应力位置与故障散热器的失效位置吻合。通过对冷却模块原有结构的改善,使散热器主片最大应力下降了30.3%,最后通过试验验证,证明了改善方案的有效性。

关键字:散热器;有限元模型;动态应力;结构改进;试验验证

中图分类号:U464.138.2 文献标识码:A 文章编号:1005-2550(2019)04-0086-05

Abstract: In view of the cracking fault of the radiator header of a commercial vehicle, the dynamic stress of the radiator is analyzed theoretically by using the finite element analysis method. The three-dimensional model of radiator is established by CATIA, and the finite element model is established in ANSA. The accuracy of the finite element model is verified by sweep mode test. The dynamic stress of radiator header is solved by PERMAS. The results show that the maximum stress position of the radiator header calculated by the theory coincides with the failure position of the faulty radiator. Through the improvement of the original structure of the cooling module, the maximum stress of the radiator header is reduced by 30.3%. Finally, the effectiveness of the improvement scheme is proved by the experimental verification.

引 言

散熱器是汽车发动机冷却系统的关键零部件,为了汽车轻量化和减少制造成本,铝散热器越来越多地被运用到乘用车和商用车中,但是在使用过程中,散热器主片的失效漏水故障要比铜散热器要严重,其主要原因是内部腐蚀和振动疲劳引起的主片漏水。

某型商用车管带式散热器,在行驶里程8万公里左右就出现了散热器主片开裂漏水故障。该款散热器主要由散热器芯体、进、出水室和护板组成,并且散热器上还附带着中冷器、冷凝器、护风罩等部件,散热器主片失效位置为散热器芯体四角与散热器连接的根部,通过对失效位置进行金相分析,确定主片开裂为疲劳引起。引起疲劳的主要原因有热应力和机械应力,由热应力引起的疲劳失效一般会出现散热管和散热带变形,因此可以初步确定该散热器主片是由于振动引起的机械应力导致的疲劳失效。

本文运用结构有限元分析方法,对主片的动态应力进行研究,分析主片失效的主要原因,并通过各部件应变能分布,确定了优化改善方案,最后通过试验验证了改善方案的有效性。

1 建立冷却模块有限元模型

由于散热器在实车安装中,上面还附带着中冷器、冷凝器、护风罩、膨胀水箱和支架等部件,为了更好地模拟实车工况,本文将冷却模块总成作为研究对象,其中散热器主要由芯体、进水室、出水室和挡板组成,中冷器主要由芯体、进气室、出气室组成。水室和膨胀水箱为尼龙材料,护板和支架的材料为钢材,其余部件全部为铝合金材料。首先利用CATIA软件建立冷却模块总成的三维模型,再将三维模型导入到ANSA中,对散热器和中冷器模型进行圆角和倒角的几何清理,考虑到计算时间和计算精度,对水室、气室和膨胀水箱采用十节点四面体网格进行网格划分,对易发生失效的主片和散热管采用六面体网格,并且对两者连接部位进行网格加密处理,其余部件同样采用网格偏大的六面体网格。冷却模块总成主要采用螺栓和卡口连接,在有限元模型中运用RBE2单元代替螺栓连接,运用IQUAD接触代替卡扣连接,运用节点耦合带代替钎焊。冷却模块有限元模型,如图1-2所示,共3890208个单元,5481271个节点。

2 冷却模块有限元模型验证

为了验证有限元模型和连接关系的正确性,对冷却模块进行了模态试验。模态试验主要由“锤击法”和“激振器法”,前者适用于自由模态测试,并且操作简单,具备力锤和测试设备即可,后者适用于自由模态测试和约束模态,约束模态可以更好的模拟实车工况。本文采用试验台架扫频测试,获取冷却模块的共振频率,操作流程,如图3所示。试验前,利用夹具将冷却模块固定在振动试验台面上,并在散热器上布置加速度传感器,对振动台面施加固定加速度的正弦扫频信号,对应会输出响应加速度传感器信号,响应曲线峰值对应的频率就是冷却模块的共振频率,冷却模块的幅频特性曲线,如图4所示。

动力学分析时往往需要考虑系统的阻尼特性。该冷却模块的动态应力分析通过插入语句$MODDAMP将每一阶模态的阻尼比添加到系统中。将有限元结果与模态测试结果进行对比,如表1所示。

从表1可以看出,模态测试结果与仿真计算得到模态频率最大误差为5%,说明冷却模块的有限元模型能够满足结构应力求解的要求。

3 冷却模块的动态应力分析

本文按照客户指定的随机载荷谱分析引起散热器主片疲劳的动态应力,随机振动工况,如表2所示,每个方向振动时间32小时。

为了更好地模拟实车工况,通过增大水室、散熱管以及膨胀水箱的密度来对散热器和膨胀水箱中的冷却液进行配重,根据冷却模块的实车安装固定方式约束支架孔的三个旋转自由度和三个平动自由度,分别找到冷凝器和护风罩的质心位置,并在质心处分别创建一个5Kg和2.5Kg的MASS质量单元,并使用RBE3单元将其连接到冷凝器和护风罩的固定位置上,配重后的冷却模块的质量为60.8Kg,满足实际冷却模块总成的质量要求。

X(前后)向、Y(左右)向、Z(上下)向激励时散热器主片的局部应力云图,如图5-7所示。由图6和图7可以看出,主片所受最大应力的位置分别位于主片两端与散热管连接的根部,与实际失效位置完全吻合,其应力值分别为68.8MPa和50MPa,远小于铝合金的屈服强度,但是在路面和发动机的激励作用下很容易出现没有明显变形的疲劳裂纹。由图5可以看出,最大应力发生在主片右侧与护板连接的根部,其值为9MPa,应力值较小,影响不大。

从散热器主片所受应力云图可以看出,散热器主片产生疲劳开裂的主要原因是冷却模块在左右方向和上方向的振动引起的。

4 冷却模块的结构改进及试验验证

为了确定散热器主片受到最大应力的频率段,本文采用谐响应分析方法对冷却模块的左右方向和上下方向分别施加5Hz到50Hz的3g加速度载荷,其主片在不同共振频率点所受到的最大应力值,如表3所示。

从表3中可以看出,散热器主片所受较大应力的频率区域主要集中在19.8Hz、25.0Hz、25.2Hz和26Hz四个共振频率作用下。

本文将应变能参数作为冷却模块结构优化改善的评价指标,从应变能公式(2)可以看出,应变能越大,结构所受的应力和应变就越大,说明该部件相对于整体强度而言较弱,若需要提高结构的整体强度便可以优先从应变能较大的部件着手。对于冷却模块而言,先将冷却模块分为中冷器、散热器、散热器挡板、支架、护板、减震垫、冷凝器、护风罩和膨胀水箱共10个部分,再提取出每个部件在不同共振频率下的应变能分布,如图8所示。

从图8中可以看出,20.1Hz、25.1Hz、25.2Hz和26.6Hz四个共振频率下,应变能主要集中在挡板、支架、膨胀水箱支架和减震垫上。所以依次对应变能较大的三个零件进行强度提升,如表4所示。

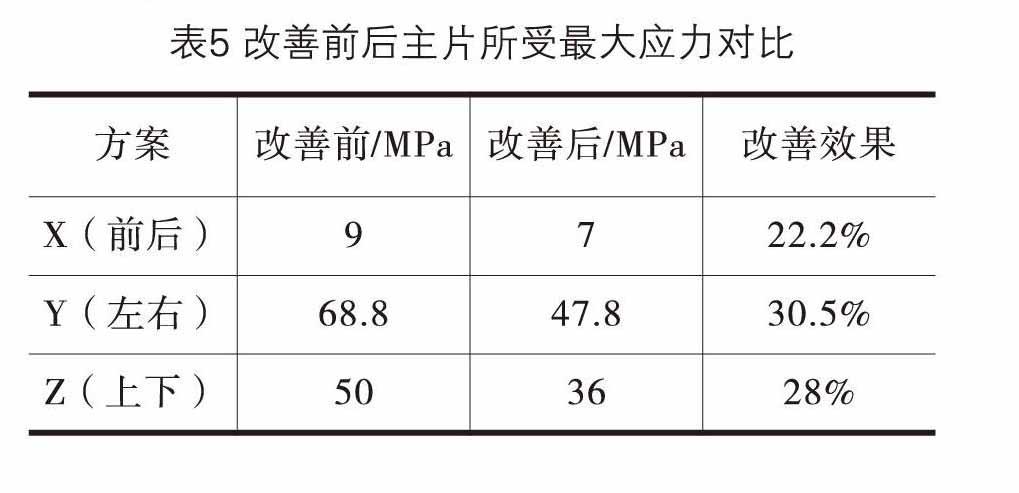

对比改善前后,散热器主片所受的最大应力,发现在X(前后)方向下降了22.2%,Y(左右)方向下降了30.5%,Z(上下)方向下降了28%,如表5所示。

为了验证冷却模块结构改进方案的有效性,分别对改善前后的冷却模块进行了基于客户试验规范的振动耐久试验,首先沿着散热器主片受力最大的Y(左右)方向进行振动试验,改善前的冷却模块在进行26小时的耐久试验后,出现了散热器主片开裂故障,如图9所示,改善后的冷却模块在历经三个方向的耐久试验后,没有出现散热器主片开裂的故障,验证了改善方案的有效性。

5 结论

本文利用有限元分析方法对商用车冷却模块的动态应力进行了计算和分析,结果表明,理论计算的散热器主片所受最大应力的位置与售后故障散热器主片的实际开裂位置相吻合,散热器主片开裂是由于散热器在使用过程中因振动产生的应力疲劳裂纹所致。将应变能作为评价参数对冷却模块原有结构进行优化改善,使散热器主片的最大应力平均下降了30.3%,并通过试验验证了改善方案的有效性。

参考文献:

[1]王宏志,王吉,张克金,等.商用车散热器铜芯改铝芯的开发应用[J].汽车工艺与材料,2010(4):41-43.

[2]沃德海伦,斯蒂芬拉门兹,波尔萨斯.模态分析理论与实验[M]. 白化同,郭继忠,译.北京:北京理工大学,2001.

[3]盛敏.汽车散热器疲劳性能研究[D].武汉:武汉理工大学,2013.

[4]龚亚奇,杨啟梁,胡溧,等.汽车散热器散热管漏水故障分析[J].现代制造工程,2017(1):141-145.

[5]GB/T 28046.3-2011道路车辆 电气及电子设备的环境条件和试验.