基于传递路径的整车制动抖动试验分析

2019-10-08陈伟波黄如波

陈伟波 黄如波

摘 要:为了在实车上客观评估制动抖动的强度,在制动抖动传递路径的理论基础上确认振动传感器的实车布置方案并进行相关的整车测试,对测量的数据信号进行时域、频率和阶次分析。基于数据处理分析的结果可以证实制动抖动的整车试验方案是可行的,制动抖动会向制动踏板、车身底板和转向盘进行传递且转向盘处的振动强度明显高于制动踏板和车身地板。随后选取转向盘Y向的振动强度作为考核指标,分析了制动盘的初始制动温度、厚薄差及测试速度对整车制动抖动的影响。

关键词:制动抖动;时域分析;频域分析;阶次分析;影响因素

中图分类号:U467.1 文献标识码:A 文章编号:1005-2550(2019)04-0066-06

Abstract: To objective evaluate brake judder intensity of vehicle level test. Fix vibration sensors package scheme based on vibration transfer path theory and execute relevant vehicle level brake judder test. And then execute time, frequency and order analysis for raw data. The data processing result approve that vehicle level brake judder test scheme is reliable. Brake judder will transfer to brake pedal, body rail and steering wheel and vibration intensity is highest of steering wheel. Finally, study the brake rotor temperature, Disc thickness, and vehicle test speed influence factors based on steering wheel Y axis vibration.

制动器作为机动车重要的安全部件,在机动车的行驶和停止中起到十分重要的作用。近年来由于人们对于乘用车舒适性的要求越来越高,使得车辆制动抖动现象也逐渐得到重视,轻微的制动抖动现象会被细心的驾驶员所感知,影响舒适性,严重的会造成车辆失去控制,造成安全事故[1-2]。因此国内外针对制动抖动现象进行了大量的研究并且已经取得了一些成果,文献[3-4]建立了定子-转子以及整车数学模型对制动抖动现象进行理论阐述与分析,并得出制动抖动现象的产生是多方面因素的综合作用。文献[5]中建立了六自由度的制动非线性模型并分析了振动系统的稳定性和各种参数对振动特性的影响。文献[6-8]中给出了引起制动抖动的各种因素,涵盖了制造工艺、尺寸以及客户的使用习惯。当前测量盘式制动器抖动的方法主要是在制动耐久试验台上进行,通过控制相关参数,考核制动器是否存在抖动现象。此种方式容易执行、试验周期较短,但仅考虑了制动器系统(关注激发源),没有考虑到抖动信号的传递以及对客户的影响;其次试验的输入参数也被简化了,缺乏了路面特性、轮胎和环境等影响因素的输入,以以上的研究基于简化的模型对制动抖动的发生机理进行了分析。同时台架测试无法模拟抖动信号在整車上的传递,因此为了实时再现制动抖动信号在实车上的传递以及影响,有必要进行整车的制动抖动试验并进行客观数据分析。

1 整车道路试验

1.1 测点及仪器设备安装

基于文献[9]中对制动抖动信号传递路径分析,为了客观测量制动抖动的幅值,在整车上进行如下测试点布置:转向盘振动加速度、制动踏板振动加速度以及车身底板振动加速度传感器。实时监控车辆速度、减速度、制动盘的温度变化等。其中振动加速度信号使用PCB三向加速度计;车辆速度使用VBOX进行测量;制动减速度使用减速度计测量;制动盘温度使用K型热电偶测量。采集设备使用德威创356A26设备,详细的传感器信息如下表1所示,部分传感器及采集设备安装见图1所示。

在传感器安装完成之后,我们定义转向盘的坐标系如下:径向方向为X轴,轴向方向为Y轴,转向盘测量X和Y向的振动;制动踏板的垂直方向为Z轴,在制动踏板上仅测量Z向振动信号;车身底板的坐标系以整车为参考,前后方向为X轴,左右方向为Y轴,上下方向为Z轴,共测量X、Y、Z方向的振动信号。

1.2 试验设计及操作步骤

测量速度:制动初速度为120km/h,制动末速度为30km/h。制动减速度保持在0.2~0.3g的范围内,在平直的试验道路上重复上述过程并实时记录所有的数据信号,直至连续完成六次制动过程。其详细的操作过程如下图2所示:

在完成所有的制动操作之后,安全停车并检查所有的数据信号是否正常,保存并导出所有的数据信号。

2 数据处理及分析

整车制动抖动试验的数据处理主要在时间域和频率域内进行,时间域分析主要考察制动踏板、车身地板、转向盘是否发生抖动以及抖动的幅值在整个抖动过程中的变化情况以及对应的车速范围(车轮转速范围);考虑到信号的波动,采用均方根值RMS的数值指标来评估振动的幅值。频率域分析采用阶次分析方法进行处理,主要是因为考虑到信号的非平稳性。通过短时傅立叶分析得到反映振动阶次特征的三维谱阵,考察振动频率与车轮转速之间的相关关系,并考察振动能量的频率域分布规律,为分析振动发生原因及传递路径提供依据。

2.1 制动踏板抖动的数据结果

为了减少振动信号的波动,对信号使用均方根值(RMS)的方法分段进行处理。其中均方根值算法指对一组数组中的每个数值的平方和除以数组的个数并开方所得的结果。其表达式如下:

其中 是数组中对应的数值, 为数组中数值的个数。经过数据处理的制动踏板的Z向振动与车速的关系如下图3所示:

在频率段上,以一定的数据点进行快速傅里叶变换,然后进行平均得到频率与均方根值的如下图形:

由于采集到的加速度信号频率是随时间变化的,传统的傅里叶变换缺乏时域定位的功能。而我们需要在振动信号的分析中既得到频谱信息,同时获得不同频率出现的时间。因此,在傅里叶变换的同时采用短时傅里叶变换[9](STFT)的方法测量信号的频率定位。以给定加速信号

从制动踏板的时域以及频域分析的结果可以看出:在时域段制动踏板Z向的振动集中于40km/h到100km/h的速度范围内,且每次制动时刻的振动强度并没有出现一致性,且振动强度没有跟随制动次数而变强。在频率段上也没有出现明显的振动增强的趋势,阶次图数据进行分析可以看出制动踏板的振动主要集中于一阶、二阶和四阶振动的频率带上,其最强的振动发生在车辆60km/h到80km/h的速度范围内。

2.2 车身底板的抖动特征:

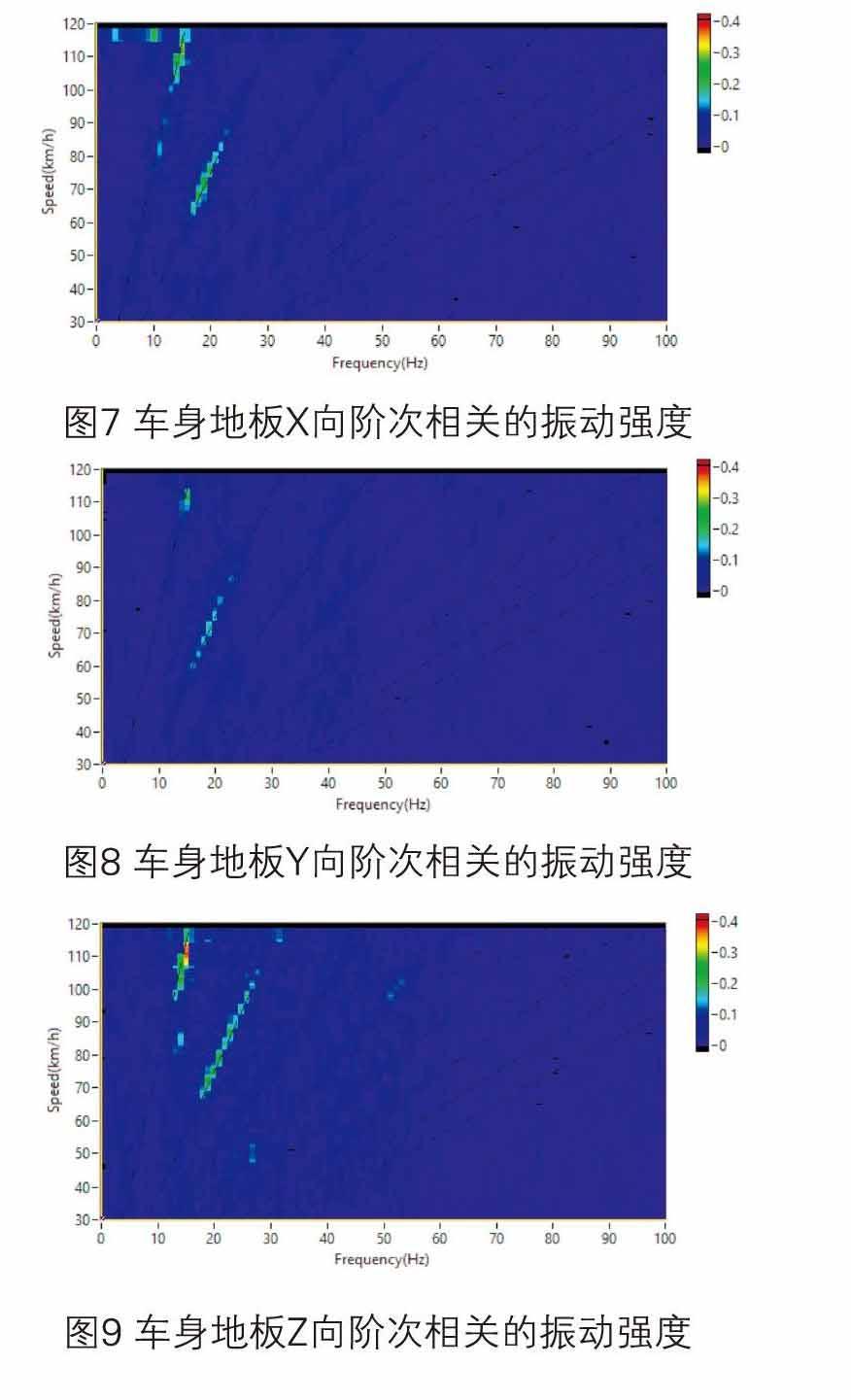

鉴于阶次图可以反映出振动强度和速度、频率的关系,车身底板的数据分析选取六次制动过程中强度最高的结果见下图7、8、9所示:

从上图中可以看出,车身底板在X、Y向的振动主要集中于60km/h到80km/h的速度范围内,且表现为二阶的振动响应,振动频率集中于10Hz到20Hz的范围内,Z向的振动速度范围明显比其他两个方向要宽,但振动频率的范围几乎一致,振动强度要稍微强一些。

2.3 转向盘抖动的数据特征

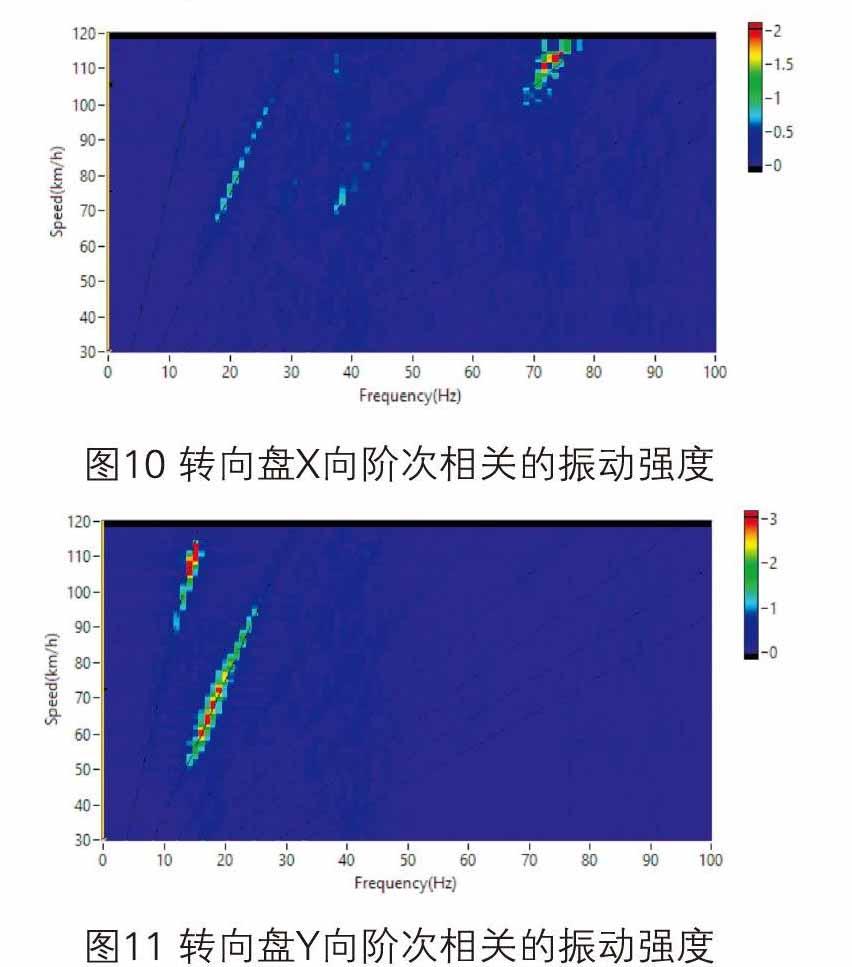

对转向盘的数据信号同样采用STFT分析并生成如下的阶次图:

从转向盘X向振动强度阶次图10中可以看出,除了初始制动段的振动比较强烈,其它速度段的振动幅值没有明显的变化;频率分析的结果可以得出振动最强幅值集中于70Hz左右的频率范围内且当时的整车速度大于100km/h;从转向盘Y 向的振动强度阶次图11得出Y向振动主要集中于60km/h和110km/h两个速度范围内,频率范围主要是10到20赫兹的二阶振动,但是各个频率段的振动幅值相对较小,整车的制动抖动现象不明显。

从数据处理和分析来看,制动盘的振动主要的传递路径是通过整个转向系统,制动踏板和车身地板的各个方向的振动幅值和强度明显小于转向盘的X和Y向。

3 制动抖动的影响因素分析

基于实车测试的数据结果分析可以看出,转向盘的X和Y向的振动强度要明显高于制动踏板以及车身地板,同时转向盘Y向振动幅值最高的频率段在10到15赫兹的范围内,与车辆底盘簧下部件的固有频率比较接近。所以选取转向盘Y向的振动强度作为研究对象,文献[10]表明了制动盘的温度上升会引起盘片热翘曲和增加厚薄差;参照文献6中的结论,转向盘振动加速度信号的频谱特性与前轮(制动盘)转速之间存在明显的阶次关系,其公式为 ,式中 为频率, 为汽车前轮转速, 为阶次;同时基于制动盘-制动蹄片系统数学模型仿真结果表明制动盘的厚薄差是影响制动抖动性能的关键因素;因此选取制动盘的温度、车辆速度、制动盘厚薄差关键影响因素进行分析,而对摩擦片热衰退后摩擦系数变化引起的抖动等不易测量和控制或与实车试验特点相关性不强的影响因素没有进行研究。

3.1 制动盘初始温度的影响

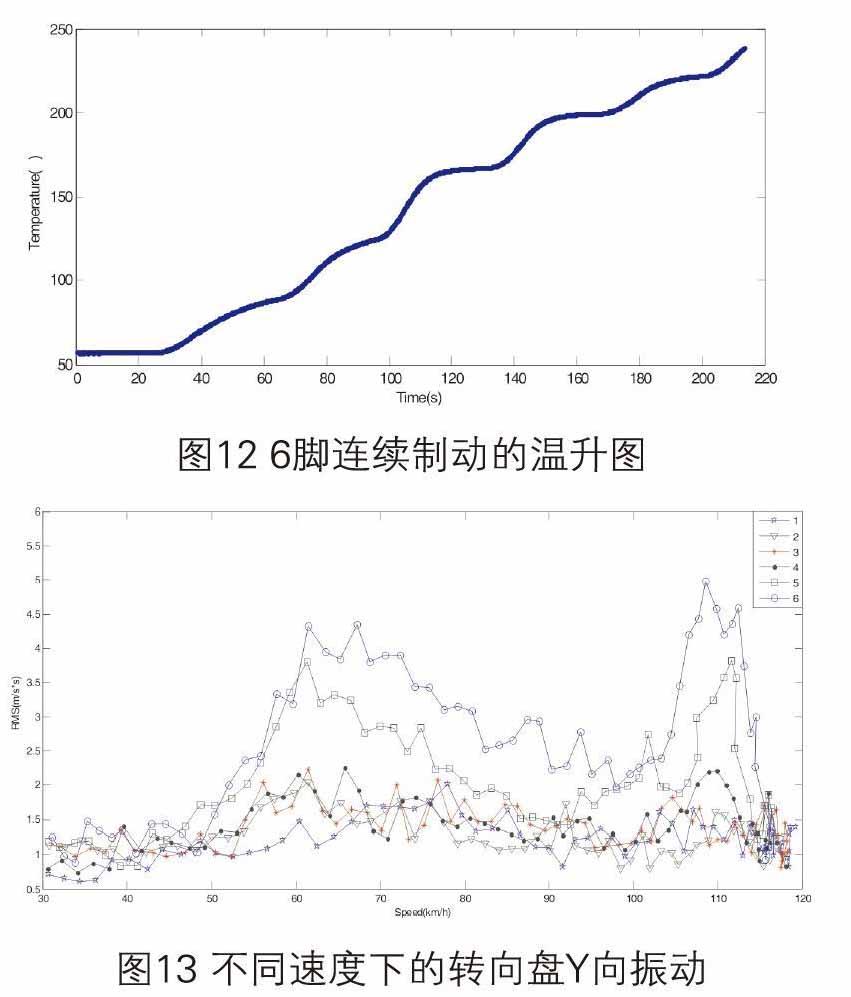

参考实车试验中六次连续制动过程中制动盘的温度变化以及转向盘Y向的时域的振动幅值变化如下图12和图13所示:

从图12和图13的分析可以得出转向盘Y振动强度在制动盘的温度低于200摄氏度的范围内(前四脚连续制动),制动盘的抖动幅值随着温度的增加相对比较微小,驾驶员不容易感知。但是在温度超过200摄氏度的范围内,转向盘的抖动随着制动温度的增加明显增强,主要是基于以下影响因素,從盘式制动器的本身分析来看,在低温段的制动盘的形变较小,引起的振动在传递路径中会衰减;但是在温度达到一定的阈值之后,制动盘的不同区域的温度的差异性变大,同时考虑到制动盘材料以及制造工艺,会出现局部形变量过大的情况。

3.2 行驶速度的影响

从图12和图13中可以看出,转向盘的振动幅值在两个速度段明显强于其他速度段,分别是60km到80km的速度范围内及110km/h的速度段,这主要是基于不同的运行速度下的振动阶次的不一致。

3.3 制动盘厚薄差(DTV)的影响

为了在整车上研究制动盘的厚薄差(DTV)对转向盘Y向振动的影响,确立试验条件如下:在制动速度以及制动减速度不变的前提下,制动盘初始温度在65到100摄氏度之间,通过在手动调节制动盘的DTV数值如下表2所示并进行整车抖动测试的结果如下图14所示:

图14中显示的是转向盘Y向的振动强度与DTV的关系,从图中可以看出:转向盘振动强度与制动盘DTV的数值成正相关的关系,DTV数值越大,振动的强度和幅值越大。

4 结论

盘式制动器制动抖动的实车试验传感器布置方案及测试速度和减速度范围设计较为合理,不仅囊括了客户常用的使用工况,而且数据测量可以精准反馈整车的抖动情况;

从实车数据可以得出:制动盘的抖动激励会传递到制动踏板、车身地板以及转向盘,其中转向盘的振动幅值和强度远大于制动踏板和车身地板;

制动盘温度的变化会影响到制动抖动的强度,在一定的温度范围内,抖动强度的变化幅值较小。但当温度超过阈值之后,抖动的强度逐渐增大。

制动抖动的幅值变化与制动盘的厚薄差数值正相关,而且是引起抖动的主要因素,因此在制造及安装过程中控制工艺,降低零部件本身以及安装总成的端面跳动数值尤为关键。

参考文献:

[1]余卓平,尹东晓,张立军,宁国宝. 盘式制动器制动抖动问题概述[J].汽车工程,2005,27(3):372-376.

[2]Jacobsson H, Aspects of Disc Brake Judder. Proc. Instit Mech. Engi Vo1.217 Part D ; [J]. Automobile Engineering. 2003, 217(6):419-430.

[3]Jacobsson H, Analysis of Brake Judder by Use of Amplitude Functions. SAE Paper 1999-01-1779.

[4]Jacobsson H,Disc Brake Judder Considering Instantaneous Disc Thickness and Spatial Friction Variation. Proc .Instit Mech. Engi,Vol . 217 Part D ;[J] . Automobile Engineering , 2003,217(5):325-342.

[5]孟憲皆、吴光强,汽车制动盘和摩擦片振动的数值解[J]. 江苏大学学报,2011,23(3):292-296.

[6]李莉、尹东晓、张立军,盘式制动器制动抖动现象机理研究[J]. 汽车工程,2006 28(4):361-365

[7]李运超、吴光强、盛云, 盘式制动器制动抖动研究综述[J]. 噪声与振动控制.2008,(5):6-9.

[8]宁国宝、张立军、尹东晓、余卓平,制动盘端面跳动引起制动力矩波动的建模分析[J]. 同济大学学报(自然科学版),2006,34(8):1094-1097.

[9]Labview STFT help document [S] .

[10]尹东晓、张立军、宁国宝、余卓平. 制动力矩波动台架试验研究 [J]. 振动、测试与诊断,2005,25(2):117-121.