某柴油发动机非对称螺旋式进气道进气过程模拟分析

2019-10-08周波

周波

摘 要:本文以STAR-CCM+作为三维数值模拟软件,对某柴油发动机最大进气升程下的进气道和缸内的流场特性进行模拟分析,通过模拟分析对比了更改发动机缸径对进气的影响,可以比较直观的了解进气道和缸内流场,为进气道结构优化、评价、再设计以及燃烧室的匹配提供了方法和依据。

关键词:某柴油发动机;进气过程;STAR-CCM+;模拟分析

中图分类号:U464.2 文献标识码:A 文章编号:1005-2550(2019)04-0060-06

Abstract: In this thesis, STAR-CCM+ is used as a three-dimensional numerical simulation software to simulate and analyze the flow field characteristics of the intake port and cylinder of a diesel engine at the maximum intake lift. The influence of changing the engine cylinder diameter on the intake is compared through simulation and analysis. The intake port and the flow field in the cylinder can be intuitively understood, which can provide for the optimization, evaluation, redesign of the intake port structure and matching of the combustion chamber. The method and basis are given.

随着现代柴油发动机技术的不断进步,进气道的设计和进气道、气门及燃烧室的匹配在柴油发动机的设计开发过程中愈加重要。发动机进排气系统流动特性复杂,影响发动机的充气效率和换气损失,其流场特性直接影响着发动机动力性能,不合理的进气道结构会导致进气阻力较大,会导致发动机的燃油经济性和排放变差。因此对进气道内部流场进行模拟分析是有必要的。某柴油发动机进气道采用非对称螺旋式布置,本文应用流体分析软件STARCCM+对某柴油发动机最大进气升程下自然进气的进气道和缸内流场特性进行模拟分析,为进气道的改进和燃烧室的匹配提供了重要的研究理论依据。

1 模拟系统模型

1.1 三维CAD模型

某柴油发动机进气凸轮轴最大升程参数和结构如下表1、图1所示:

确定进气凸轮轴最大升程8.4880mm后,使用CATIA三维软件建立某四缸柴油发动机其中一缸的进气道模拟分析模型如图2所示,模型包括非对称螺旋结构进气道、气缸和稳压腔。CATIA软件建模完毕后,保存为stl格式文件并导入STAR-CCM+软件。

1.2 三维CAD模型

某柴油发动机用于模拟分析的非对称螺旋结构进气道模拟分析网格采用STARCCM+软件自带的网格划分工具划分,如图3、图4所示。面网格采用包面(wrapper)技术,包面后的三角面(faces)约为1100万;重新优化划分表面网格(remesher)后三角面(faces)约为6万;基于重新划分的面网格基础上生成的多面体网格(volume mesh)总数大约为20万,基本尺寸为5mm。采用系统默认网格边界层两层,网格增长比1.5,将第一层设置为1.5mm,边界层总厚度为3.75mm。

为了避免出口边界处流场对缸内流场的影响及计算收敛稳定性的因素,模型采用气缸高度为2.5倍的缸径。另外,在模型前端设置一个200mm的立方箱体起到稳压作用,达到模拟外界大气环境的作用。

1.3 数学模型

1.3.1 流动控制方程

1.3.2 湍流模型

选用K-E双方程模型来仿真模拟流场内的湍流。该模型属于涡粘性耗散模型,对湍流的模拟基于Boussinesp假设,隐含湍流是各向同性的,其计算稳定性高。

1.4 边界条件与初始化

分析模拟采用压差方式,Bosch文档中柴油机自然吸气状态下缸内压力为-0.1bar~-0.2bar之间。仿真模拟设置进气道入口处为滞止边界,相对压力为0Pa,温度为300K。气缸出口端面设置为压力出口边界,如图5所示。

流体特性及初始化,流体选择常密度、不可压缩的空气。压力出口选定相对压力为-20000Pa,温度为300K,空气密度为1.18kg/m3。

2 模拟结果分析

模拟计算获得气门最大升程下的进气道流动特性和缸内三维流场,图6和图7和图8分别为进气道整体压力分布图和过气门杆中心线的截面压力分布图。

根据计算流体动力学可知,气流进入进气道以后,随着气道截面积减小,流速加快,压力降低。由于实际进气道进口为大气压力,理论上气道和缸内的压力都应为负压。从图五计算结果可以看出气道和气缸内的压力小于外界的大气压,尤其是气门附近的压力接近最小值。因为气体在进入气道后,随着截面积减小,气道内的阻力增大,气道进口到气道出口的压力损失也逐渐增大。而气体进入气缸后截面积增大,压力也随之回升。因此气门附近的压力接近最小值。图9、图10所示为过气门杆轴线的纵截面速度分布图。从图中可以看出,气体从外界流入气道后,因为气道入口下侧的凸筋,使得气流在气道下方压降增大、流动速度减慢,上方流速高于下方流速,有利于螺旋結构的进气。且气体从外界流入气道以后,因为气道横截面积减小,各处流量不变,所以气道中的气体速度加快,使得气道压降增加,与图7、图8压力分布图所显示的结果吻合。气体进入气缸由于横截面积变大,压降减小,气体流速降低。

分布图

另外在上图中可以看出气门杆处的气体流动速度最大而气体压力最小,这说明总压等于静压与动压之和。

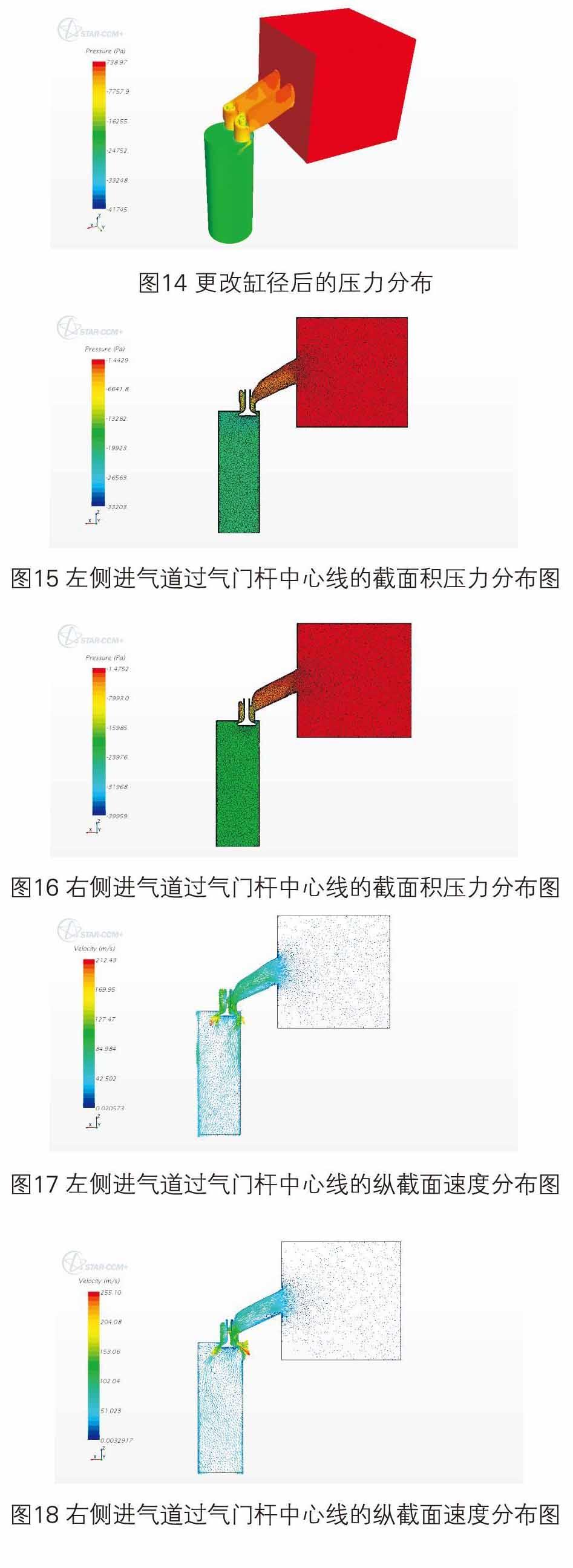

图11所示气门平面处的速度矢量图。由图十可见该截面上有两个沿气门中心方向旋转方向一致的大尺度涡流,在壁面附近速度较大,沿气门直径方向逐渐减小。这是由旋转进气道结构形成的。

图12所示气缸出口处的速度矢量图。由于进气道采用非对称布置,在该截面上有一个较大尺度的涡流,缸壁附近速度较大,但沿缸径方向速度减小。

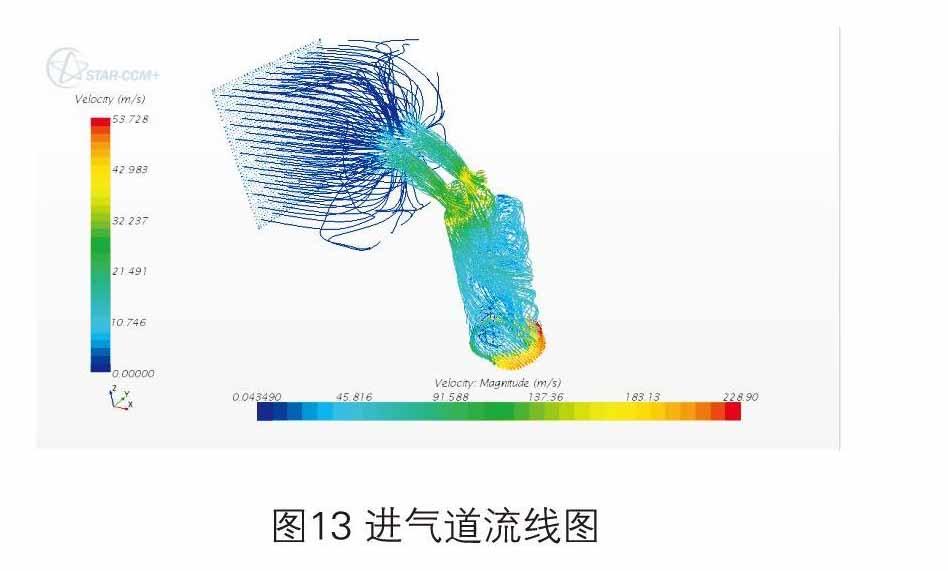

图13所示进气道空气流动的流线图可知由于进气道到气缸采用螺旋结构在气门下方形成两个大尺度同向涡流使得气缸内涡流运动比较明显。由于同向最终在气缸出口处汇合成一个中心靠左侧尺度较大的涡流。

3 更改缸径对比分析

目前由于国内排放政策法规及平台成本要求,需要开发2.5L排量的柴油发动机。更改2.5L排量方案一:不改缸径,将更改曲柄连杆机构缩短冲程到86mm,达到降低排量的效果;方案二:不改曲柄连杆机构,将缸径由96mm减到88mm。方案一由于更改的是发动机运动件,存在较大的风险,故考虑方案二的可行性。

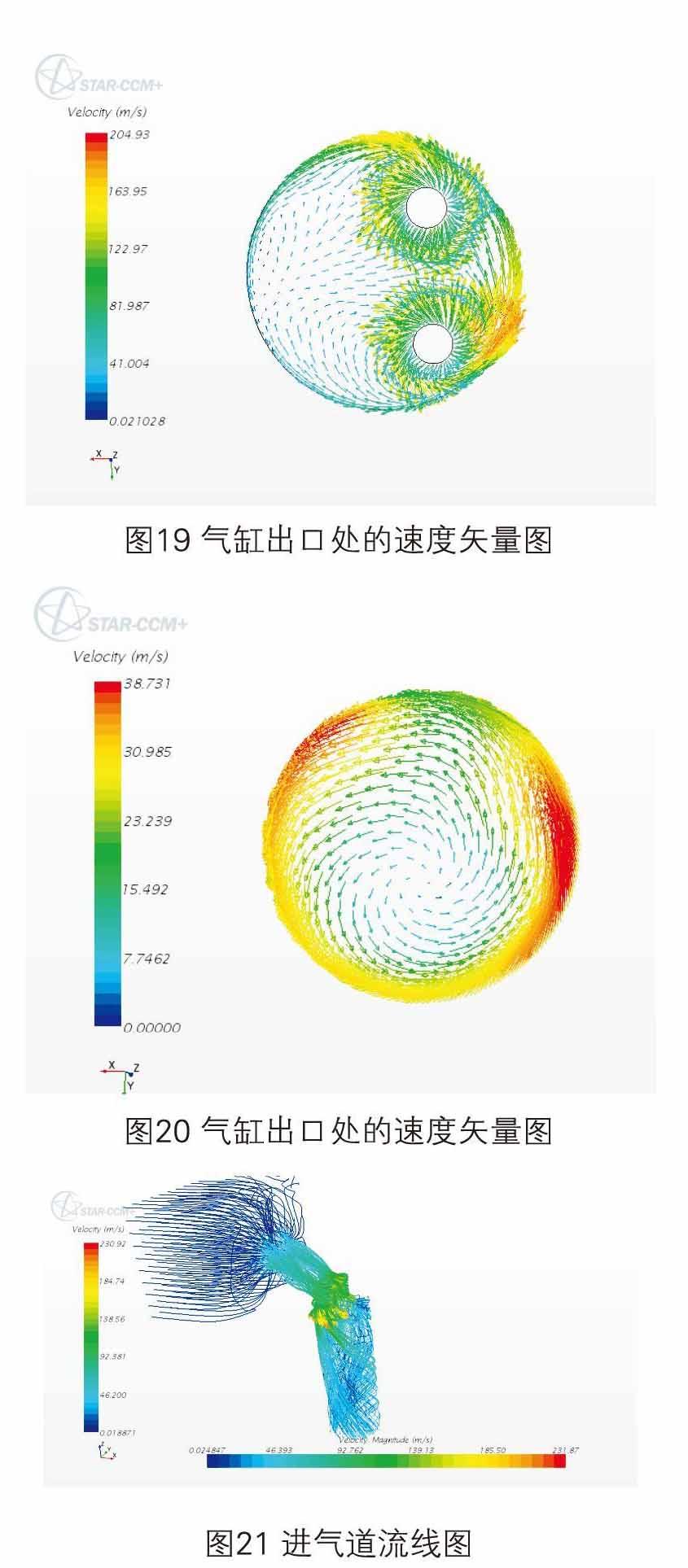

通过上述对某柴油发动机非对称螺旋式进气道的三维流场模拟分析,现将模拟分析模型的缸径由96调整为88mm,其他均保持一致。用catia将调整完缸径的数模另存为stl格式后导入starccm+。然后按照上述某柴油发动机非对称螺旋式进气道的仿真方法进行计算求解。得到如下图所示。

通过上图仿真缸径由96调整为88mm后的结果对比分析,可知缸径减小后,压降增加,进气阻力增大。 缸内的流体速度减小,涡流减弱,流线没有原来理想。故需要从新调整设计匹配进气道。

4 结论

本文在现有缸盖结构基础上逆向建立某柴油发动机非对称螺旋式进气道模型,并进行了模拟分析,同时对比分析了缸径由96mm更改为88mm方案。现结论如下:

(1)进气道是发动机至为关键的部位之一,其性能优劣直接影响汽车发动机的动力性、燃油经济性和排放问题。随着计算机技术的进步和使用要求的不断提高,设计方法和手段也在不断改善。传统的设计方法已经不能满足现代产品对性能的需求,取而代之的是以计算机为基本工具,本文基于STAR-CCM+数值仿真分析充分体现了现代设计理论和方法的广泛应用。

(2)从三维数值模拟分析结果可知,某柴油发动机的进气道采用了先进的双进气道非对称螺旋式结构,缸内存在明显涡流情况;流量系数高,进气效果好,说明现有的非对称螺旋式进气道结构设计合理。

(3)将缸径改为88mm后,进气道压降增加,缸内空气流速减小。另外,进气道内部流线分布也没有某柴油发动机现有的结构理想。该模拟分析为进一步分析气道内流场以及优化设计提供可靠设计依据。

参考文献:

[1]star CCM+用户帮助文档.

[2]王福军.计算流体动力学分析.北京:清华大学出版社,2004.9 .

[3]徐莉,蔡志强,王伟民,发动机进气道与进气歧管耦合CFD分析[4]//CDAJ-China中国用户论文集. 上海:西迪阿特信息科技(上海)有限公司. 2009:5-6.

[4]罗马吉,黄震,蒋炎坤,等.内燃机进气过程多维数值模拟的研究[6]車用发动机,2003(5):12-13.

[5]周龙保. 内燃机学[M].第二版北京:机械工业出版社,2005.